计算机仿真在粉末冶金过程的应用及研究进展

李 静

河南地矿职业学院,郑州 451464

粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,混合添加剂后填充模具,经过压制成形、烧结,制造金属材料、复合材料以及各种类型制品的工艺过程[1-2]。随着粉末冶金技术的不断发展和进步,粉末冶金在国家安全和国民经济建设中发挥了极其重要的作用,为人类社会和科学技术的发展做出了极大贡献[3]。

粉末冶金产品广泛地应用于航空航天、汽车制造、电子信息设备、核工业、半导体照明、高温高压装备、医疗以及家电等领域,具有其他加工方法不可替代的优点。信息技术的飞速发展带动了计算机仿真技术在工业研究领域的应用,计算机仿真可以用来构建、模拟和分析各种类型的复杂几何元件,包括性质不均匀的材料以及不同类型组合构建的元件,可以方便快捷地解决许多物理场问题[3]。计算机仿真可以不断进行优化设计,减少材料的消耗,降低前期的设计成本,缩短从前期设计到后期产品性能验证的循环周期,还可以在制造或工程施工前提前发现产品潜在的问题。本文对目前在粉末冶金领域使用较为普遍的几种计算机仿真软件进行介绍和分析比较,指出了每种软件的特色和应用领域。

1 粉末冶金过程数值模拟软件介绍及选择

数值模拟已成为与实验技术并行发展的科学研究方法,在粉末冶金领域也不例外。目前发展成熟、应用率较高的数值模拟软件有Ansys、Abaqus、Deform、MSC.Marc以及Comsol等,这些软件在粉末冶金领域应用广泛,取得了非常好的效果。上述每种软件都有各自的优势和不足,为了保证数值模拟结果预测的准确性和高效性,选择适合实验过程的仿真软件至关重要[4],下面按照粉末冶金工艺过程(制粉、混粉、压制、烧结、性能分析与预测)对各个软件做介绍和分析。

1.1 Ansys软件

Ansys是国际知名的工程CAE软件,发展时间久,软件成熟度高,主要优点有:(1)并行计算功能强大;(2)网格划分能力强大;(3)对结构系统受外力负载后的状态等问题的分析侧重于具有温度场和热交换过程的模拟;(4)用户开发环境良好[5]。但是,Ansys软件在处理接触性和非线性问题上较弱。目前,Ansys软件在雾化制粉、温压、烧结、热处理等工艺过程中使用较多。

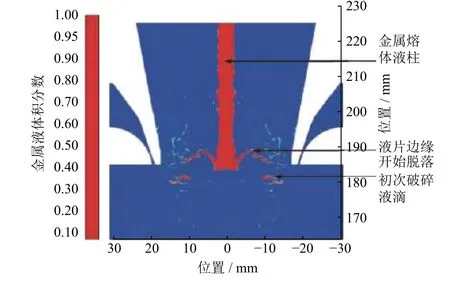

欧阳鸿武等[6]用Ansys软件建立了雾化喷嘴的二维结构数字模型,研究不同雾化参数下雾化流场的数值模拟。夏敏等[7]用Ansys的Fluent流体力学模块对电极感应熔化气雾化(electrode induction melting gas atomization,EIGA)喷嘴的主雾化与二次雾化过程进行了数值模拟,结果见图1和图2。该研究实现了雾化过程的全过程模拟,在设定与实验条件一样的初始条件下,预测大部分粉末颗粒直径在100 μm左右,该模拟结果与实验结果基本相符。

图1 主雾化熔体液滴分布图[7]Fig.1 Gas-melt interaction in primary atomization[7]

图2 二次雾化TAB模型粒度分布图[7]Fig.2 Diameter distribution simulated by TAB model in secondary atomization[7]

1.2 Abaqus软件

Abaqus是国际上最先进的大型通用有限元计算分析软件之一,是美国Abaqus公司(原Hibbitt,Karlsson&Sorensen,Inc)的产品。它具有广泛的模拟性能,优秀的非线性分析能力,在机械、材料、航空、船舶、冶金、汽车、电气工业设计等领域中得到广泛的应用。Abaqus软件自身拥有丰富的材料模型库和成熟的塑性理论,可以分析非常庞大复杂的问题和高度非线性问题。Abaqus软件包括Mohr-Coulomb模型、Cam-Clay模型、扩展的Drucker-Prager模型以及修正的Drucker-Pragercap模型等,针对金属粉末压制问题具有很好的效果。Abaqus还具备二次开发功能,用户可以根据实际情况进行自身定制的二次开发。

Zhou等[8]基于Abaqus软件的Drucker-Pragercap模型对粉末冶金生坯圆盘件进行压实过程三维有限元模拟。基于Abaqus中修正的Drucker-Pragerrcap模型,采用弹塑性三维有限元方法进行了金属粉末压实过程模拟和残余应力预测,如图3所示[8]。通过典型的粉体力学性能试验,确定了粉末Distaloy AE模型参数与相对密度的函数关系。对Distaloy AE φ20 mm×5 mm圆盘坯的单面压实过程进行了数值模拟,并用有限元方法对圆盘坯顶出后的残余应力进行了预测。

图3 三维有限元模型(a)和粉末最小网格(b)[8]Fig.3 Three dimensional finite element model (a)and the minimum mesh of powders (b)[8]

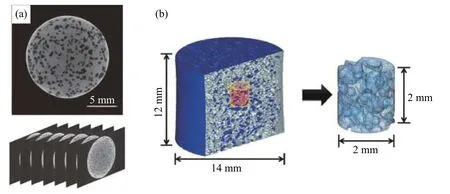

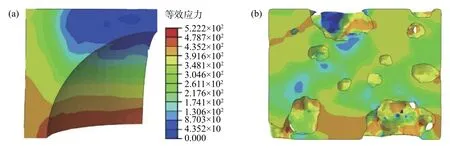

邓正华等[9]采用逆向设计思想设计和开发了低速重载轴承用材料,利用Abaqus软件建立滑动轴承和轴配合的三维分析模型,并进行有限元受力分析,得出了低速重载滑动轴承服役所需的各项性能指标。通过对各种可用材料进行比较和筛选,最终确定采用粉末冶金法制备Cu12Al6Ni5Fe铜基合金作为低速重载轴承材料。Lee等[10]采用计算机断层扫描(computed tomography,CT)检测了Ti样品的多孔结构,首先通过断层扫描仪获得若干幅多孔材料的二维断面图,然后将一系列二维断面图利用图像处理软件构建出三维模型,构建的三维模型能够很好地反映实际孔隙结构,如图4所示;随后,将计算机断层扫描结果在Abaqus软件中用于有限元模拟,分析多孔Ti的力学行为。与传统建模中立方体单胞模型相比,Abaqus的断层扫描模型的有限元模拟结果与实验数据更吻合,如如图5所示[10]。

图4 断层扫描仪获得若干幅多孔材料二维断面图(a)和商业图像处理软件构建的烧结钛的三维多孔结构(b)[10]Fig.4 Cross-sectional images obtained using the computed tomography (a)and the three-dimensional porous structure of the sintered Ti measured by the computed tomography (b)[10]

图5 采用立方体单胞模型(a)和基于断层扫描模型(b)的有限元模拟等效应力分布[10]Fig.5 Equivalentstress distribution by finite element modelling based on the unit-cell model (a)and the CT model (b)[10]

1.3 Deform软件

Deform是一款具有较强变形分析能力的有限元软件,针对金属塑性成形设计开发,用于分析金属成形及其相关的各种成形工艺和热处理工艺。在粉末冶金领域,由于其具有优异的成形分析性能,在粉末压制、锻造和滚压致密化工艺中应用广泛。Deform有着卓越的准确性和稳定性,通过有限元分析获得粉末成形过程中粉末流动、温度分布、成形压力、应力应变及裂纹等信息,通过对材料力学性能的分析,优化成形模具和工艺参数设计,有助于缩短新产品的开发研究周期。而且,Deform还可以通过划分细密的网格,降低运算规模,显著提高计算效率,具有更高的精确性。

杨栋林等[11]采用Deform-3D有限元模拟软件对纯钼坯体多向锻造进行数值模拟,如图6所示,结合锻造实验,研究了变形温度、锻造压下量及锻造工步等对锻件等效应变及其均匀性分布的影响,分析了经历不同锻造工步锻件的等效应变和相对密度分布的演化过程,优选出了反复拔长-镦粗的锻造工艺。

图6 利用Deform-3D建立的纯钼锻造过程三维模型[11]Fig.6 3D model of the pure molybdenum forging process by Deform-3D[11]

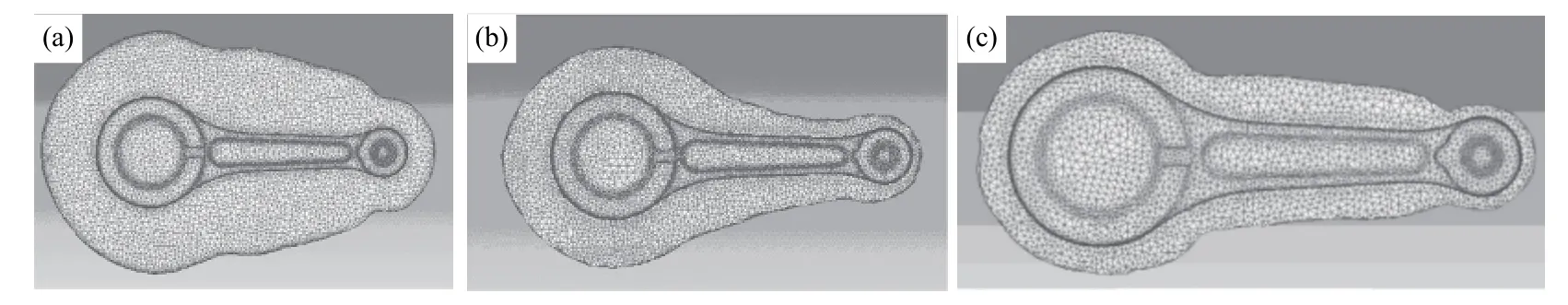

杨兆伟等[12]使用Deform-3D仿真软件对连杆锻造过程进行了有限元分析研究,对连杆毛坯和终锻的上、下模具进行三维造型,调入Deform-3D进行参数设置,最后进行终锻过程的数值模拟。对产品成形过程中的模具填充面、应力应变分布、载荷计算以及材料流动速度做了深入分析研究,使用数值模拟结果对连杆毛坯的设计优化改进。在其研究中,使用Deform对比分析了三种不同初始毛坯在连杆锻压成形过程中的材料配比和粉末流动情况,最终成形见图7所示,通过对比发现,采用初始毛坯三是最优的。

图7 三种不同初始坯料连杆最终成形[12]:(a)初始坯料1;(b)初始坯料2;(c)优化后的坯料Fig.7 Final forming of the connecting rods with different initial billets[12]: (a)the initial billet 1;(b)the initial billet 2;(c)the optimized billet

Deform软件具有强大的成形过程分析能力,而且计算效率高、界面友好、操作简单便捷,特别适合应用在粉末压制成形、滚压致密化等成形过程中,但对于静力分析、结构性力学分析稍有不足。Deform软件无法仿真多孔体的蠕变行为,蠕变分析只针对弹塑性体模型有效;如果粉末体是松散状态,也不能用该软件进行压制模拟。

1.4 MSC.Marc软件

MSC.Marc是一款高级的非线性有限元软件,各项功能齐全,具有适用于粉末材料的模型。MSC.Marc具有强大的非线性结构分析能力,可以处理各种线性和非线性结构分析,比如压制分析和结构分析。针对粉末材料,MSC.Marc在Mises屈服准则上专门特制适用粉末冶金材料的Shima-Oyane准则。对于粉末材料的黏性和塑性行为,MSC.Marc不仅可以同时分析,也可单独分析材料的蠕变或塑性变形[13]。MSC.Marc软件开发的Powder模块非常适用于粉末压制和烧结过程中材料的塑性变形模拟,深受科研人员欢迎。

毛华杰和沈小燕[14]利用MSC.Marc有限元软件的Shima-Oyane材料本构模型比较真实地模拟粉末冶金烧结材料的塑性变形过程。通过建立的MSC.Marc有限元模型,对不同工艺参数,如进给量、滚压转速和摩擦系数等,对相对密度分布的影响进行了比较分析,研究得到表面滚压可以有效提高粉末冶金制品的表面密度,而保持芯部的密度级别不变。在实际工艺设计中可适当增大进给量、滚压转速和摩擦系数,以达到粉末冶金件表面致密强化的最佳效果。张京[15]通过研究粉末成形理论,以大变性弹塑性有限元理论为基础,运用MSC.Marc有限元软件建立了粉末仿真数学模型,研究了WC-Co粉末压坯的密度分布、应力分布、形状尺寸等不同压制参数的变化以及粉末流动情况,并对各种压制参数下压坯密度分布的差异进行了分析,研究得到密度均匀性是衡量其质量是否合格的重要指标,验证了模拟计算的准确性,对压制工艺参数的确定提供依据。

粉末热等静压过程是一个涉及到多场耦合的非线性过程,特别在成形复杂零件时,会出现应力分布不均匀和压力屏蔽现象,采用数值模拟技术对成形过程进行模拟和预测十分必要,可以准确预测最终零件形状和优化成形工艺。郎利辉等[16-17]采用MSC.Marc软件的Shima模型对钛合金粉末和2A12铝合金粉末在热等静压(hot isostatic pressing,HIP)条件下成形过程进行数值模拟,对材料变形和致密化规律进行研究,全面分析了热等静压成形的钛合金和2A12铝合金材料的微观组织和力学性能。利用实验验证数值模拟结果,其中误差率在5.00%以内,是工程允许的误差范围,说明利用数值模拟手段预测试样尺寸对于钛合金粉末的热等静压成形具有一定的指导意义。

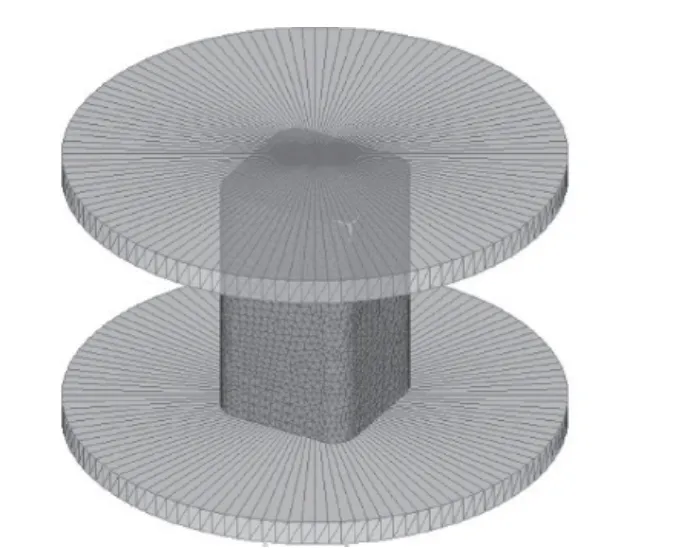

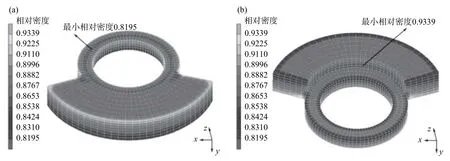

利用Fe粉制备活塞机构中使用的平衡器,Song等[18]通过MSC.Marc软件建立了平衡器的三维有限元仿真模型,将本构函数引入MSC.Marc软件用户子程序,得到了平衡器的相对密度分布,如图8所示。模拟结果表明,在大变形条件下,接触表面的摩擦导致工件密度分布不均匀。对于相对密度分布,模拟数据与实验结果基本一致。

图8 平衡器三维仿真模型中相对密度分布[18]:(a)顶部;(b)底部Fig.8 Relative density distributions of the 3D simulation model for balancer[18]: (a)the top;(b)the bottom

1.5 Comsol软件

Comsol原称Comsol Multiphysics,被称为“第一款真正的任意多物理场直接耦合分析软件”,Comsol的发展时间比Ansys要晚,但是该软件以其独特的设计理念,已经在各类数值模拟软件占据了核心地位,主要优点有:(1)可以轻松实现多物理场的直接耦合分析;(2)专业的计算模型库;(3)内嵌有丰富的CAD建模工具;(4)丰富的后处理功能,输出的图片和动画可视化强;(5)多国语言操作界面,易学易用。

谭树林等[19]采用Comsol多物理场耦合的商业软件建立热-力-电耦合有限元模型,对SiC材料的电流辅助烧结致密化机理进行了模拟研究,在模拟中实现了电流活化作用实时影响扩散行为,用以研究电流辅助烧结的微观机理。研究表明,在电流辅助烧结中,活化作用可极大促进致密化过程,提高温升率不仅可以更早达到致密化所需温度,而且可以使得扩散驱动力增大,进而促进致密化的进行。

2 其他粉末成形数值模拟软件以及软件选择

除了市场上各主流有限元分析软件Ansys、Abaqus、Deform、MSC.Marc及Comsol以 外,颗粒力学仿真软件EDEM等软件也在粉末冶金领域有突出的表现。该软件把介质看作离散的独立运动的粒子所组成,通过软件仿真、分析和观察粒子流的运动规律[20]。EDEM软件可以记录每个粉末颗粒的具体信息,如质量、温度和速度等,可以分析每个颗粒上的作用力,利用EDEM软件可以解决物体的混合和分离、颗粒的损伤和磨损等诸多问题,分析粉体填充密度、压坯压制力和内应力。同时,EDEM还提供了非常强大的后处理功能[21]。赵艳波等[22]利用EDEM软件模拟纯铁粉体在模腔内的振动状态,研究了振动频率、振动幅度等工艺参数对粉体振动填充密度的影响,确定出最佳工艺参数,并通过对比实验验证了仿真结果的可靠性。刘义伦等[23]通过EDEM软件建立模压成形过程的离散元模型,分析不同压制速度和摩擦系数对压坯压制力和压坯内应力的影响,为优化钕铁硼成形工艺提供理论参考。

目前有多种数值模拟商业软件,如Abaqus、Deform、Ansys、Comsol以及MSC.Marc等,都已在粉末冶金领域有所应用。但是,目前市场上存在的各主流分析软件都有各自的侧重点,选择适合的有限元模拟软件的至关重要。Abaqus软件具有丰富的材料模型库,其中,扩展的Drucker-Prager模型等能很好地分析金属粉末的塑性问题,在复杂结构力学等非线性问题分析方面具有强大优势;同时,在处理接触问题和网格划分便利度等方面也具有强大的处理能力。但是,Abaqus软件在操作性和粉末压制适用度方面表现较弱。Deform软件具有较强的变形分析能力,适用于金属成形过程分析。但是Deform软件自带的屈服条件较少,只有3种,当针对各向同性的材料进行分析时,Deform的Mises屈服准则于粉末材料不适用。Deform软件无法仿真多孔体的蠕变行为,而且,如果粉末体是松散状态,也不能用该软件进行压制模拟。MSC.Marc软件根据粉末冶金的成形特性和屈服准则,开发了针对粉末冶金成形过程的模块,适用于粉末材料压制、整形和滚压致密化等非线性模拟分析,其内置的Shima模型也独具优势,在操作性和粉末压制适用度方面有较好的表现。Ansys软件具有强大的并行计算功能,强大的网格划分能力和良好的用户开发环境,适用于温度场、烧结、热交换过程的模拟,但是在处理接触性和非线性问题上较弱。

3 结论

近年来,高性能、多功能、高强度、复杂形状的粉末成形零部件的批量生产在快速发展,粉末制品的形状尺寸越来越复杂且力学性能指标越来越高,为了更大程度地降低成本、提高质量和缩短开发周期,计算机仿真技术在金属粉末成形中的应用越来越普遍。目前在粉末冶金领域应用较多的软件有Ansys、Abaqus、Deform、Comsol和MSC.Marc,这些软件都有各自的优势和不足之处。合理选取粉末各工艺过程中的物理参数、流动法则、控制方程、硬化模型,对提高本构模型的准确性和软件预测能力至关重要。

针对现状,粉末冶金领域计算机仿真在以下几个方面仍需进一步深入研究和改进。(1)宏观力学模拟和微观力学模拟相结合,加深对粉末致密化机理和微观组织演化规律的认识,为金属粉末制造工艺设计和产品的性能控制提供理论指导。 (2)深化多物理场耦合分析能力以及复杂三维零件的数值模拟和优化设计。(3)采用高级语言对计算机仿真软件的二次开发和数据库的建立至关重要。目前的仿真软件预测能力和精确度仍十分有限,需要将所取得的实验数据、本构模型、数值模拟结合起来,使用更高级的计算机语言进行二次开发,开发出更准确、更适合、更便捷的接口模块。在实验和模拟的基础上建立丰富材料参数数据库,提高对粉末冶金过程中定量分析、复杂模拟和预测能力。