上面层废旧SMA再生利用配合比设计及性能评价

徐世法,梁凌子,梁峰铭,蔡硕果,高 山,王胜男

(1.北京建筑大学 未来城市设计高精尖创新中心,北京 100044; 2.北京建筑大学,北京 100044; 3.北京市城市交通基础设施工程技术研究中心,北京 100044; 4.河南省台辉高速公路建设有限公司,河南 濮阳 457600; 5.北京特希达交通勘察设计院有限公司,北京 102299; 6.北京市城市道路养护管理中心,北京 100069)

SMA沥青玛蹄脂混合料是当前国际上公认的一种抗变形能力强、耐久性能较好的沥青面层混合料,由于粗集料的良好嵌挤,混合料有非常好的高温抗车辙能力[1-2];同时由于沥青玛蹄脂的粘结作用,低温变形性能和水稳定性也有较多的改善;添加纤维稳定剂,使沥青结合料保持高粘度,其摊铺和压实效果较好,但造价相对较高,在北京高等级道路上面层中实用广泛。随着我国城市高等级沥青道路建设由新建为主逐渐转为养护、大修为主,频繁地铣刨或者翻挖产生了大量的废旧SMA沥青混合料[3-5]。因此,回收并再生废旧SMA沥青混合料具有很强的经济价值及实用意义。

本文采用实际道路大修工程产生的上面层SMA-13废旧沥青混合料,研究其性能衰减情况,确定再生剂最佳用量及旧料最佳掺配比,再生混合料路用性能评价等几个方面入手系统研究了废旧沥青再生技术,以期为工程实践提供参考。

1 原材料性能及其衰减情况分析

1.1 废旧沥青及新沥青

根据路段原始设计文件,该SMA—13沥青混合料采用SBS改性沥青,其各项性能指标满足《公路沥青路面施工技术规范》(JTG F40—2004)中的技术标准。本文通过离心抽提法及旋转蒸发法,将废旧沥青混合料中的沥青与集料分离,并分别测试废旧沥青的主要性质以及废旧旧料的级配情况,以反映废旧沥青混合料的性能衰减情况。

所提取的废旧沥青主要技术指标见表1。

表1 废旧SBS改性沥青主要技术指标Table1 MaintechnicalindicatorsofwasteSBSmodifiedas-phalt废旧沥青5℃延度/mm软化点/℃25℃针入度/0.1mm1组472.4632.632组570.8331.853组471.5633.73规范要求≥20≥6040~60

本文试验中所新添的SBS改性沥青为Ⅰ-D类改性沥青,其各项性能指标应满足《公路沥青路面施工技术规范》(JTG F40-2004)中的技术标准,主要技术指标试验结果见表2。

表2 新添SBS改性沥青技术指标Table2 NewSBSmodifiedasphalttechnicalindicators类别针入度(25℃,100g,5s)/0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃试验值47 34 69技术要求40~60≥20≥60试验方法T0604T0605T0606

从表中可以看出废旧沥青混合料所提取的旧沥青出现了比较严重的老化,针入度降低,软化点显著增加,延度显著降低。因此,废旧沥青的性能严重衰减,不能满足使用要求。

1.2 矿料及级配

对旧料抽提后,废旧集料的筛分结果见表3。

表3 回收料矿料筛分试验结果Table3 Recycledmineralsscreeningtestresults筛孔/mm通过百分率/%第1次第2次第3次规范要求/%16.010010010010013.292.693.192.290~1009.585.987.585.350~75 4.7554.253.453.620~34 2.3635.434.735.715~26 1.1824.823.025.314~24 0.624.122.523.612~20 0.319.319.518.910~16 0.1517.417.316.7 9~15 0.07516.115.215.3 8~12

矿物骨料粒度的精细化(细料比例提高)是RAP的重要特征[6]。这是因为在车辆载荷下的沥青路面受到压力碾压使得石料破碎同时,矿物颗粒之间的摩擦也可以引起颗粒表面的磨损,从而增加了沥青混合物的粉末[7-8]。由筛分结果可知,废旧集料已不能满足SMA—13级配规范通过率要求。需新掺集料,通过合成级配以满足规范通过率要求。

2 再生剂掺量对废旧沥青主要技术指标影响研究

再生剂主要采用低黏度石油系的矿物油,如精制润滑油时的抽出油、润滑油、机油和重油等[9],为节省成本,工程上可用上述各种油料的废料,通过掺入,恢复老化沥青的原有特性,以满足路用性能要求是使用沥青再生剂的目的。本次研究采用糠醛油作为废旧沥青再生剂,掺入3%、4%、5%、6%、7%后废旧沥青的主要技术指标见表4。

表4 不同再生剂掺量废旧沥青主要技术指标Table4 Maintechnicalindicatorsofdifferentregenerantsusedinwasteasphalt废旧沥青+3%再生剂废旧沥青+4%再生剂废旧沥青+5%再生剂废旧沥青+6%再生剂废旧沥青+7%再生剂类别针入度(25℃,100g,5s)/0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃针入度(25℃,100g,5s)/0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃针入度(25℃,100g,5s)/0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃针入度(25℃,100g,5s)/0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃针入度(25℃,100g,5s)0.1mm延度(5℃,5cm/min)/mm软化点(TR&B)/℃试验值53.815.168.254.217.064.054.821.361.256.123.560.258.423.859.1技术要求40~60≥20≥6040~60≥20≥6040~60≥20≥6040~60≥20≥6040~60≥20≥60试验方法T0604T0605T0606T0604T0605T0606T0604T0605T0606T0604T0605T0606T0604T0605T0606

由表4可知,随着再生剂掺加量的提高,废旧沥青软化点降低,延性和针入度提高。经比较,当再生剂掺量为5%时,针入度、延度及软化点均可满足规范要求。并且当掺加量提高时,软化点将低于要求;参加量降低时,延度将低于要求。因此本次试验选择5%为再生剂掺加量。

3 再生沥青混合料配合比设计方法研究

3.1 废旧旧沥青混合料中沥青含量

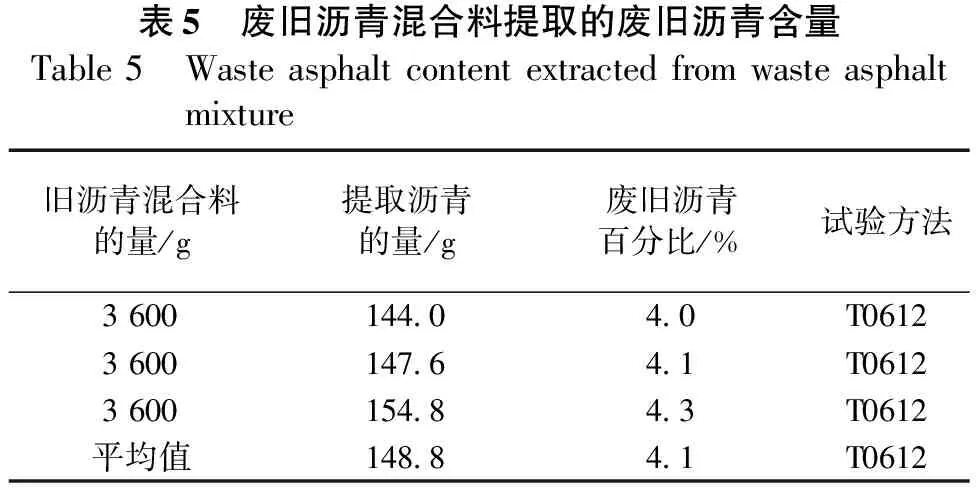

由抽提法试验结果得出,废旧沥青混合料中废旧沥青含量见表5。

表5 废旧沥青混合料提取的废旧沥青含量Table5 Wasteasphaltcontentextractedfromwasteasphaltmixture旧沥青混合料的量/g提取沥青的量/g废旧沥青百分比/%试验方法3600144.04.0T06123600147.64.1T06123600154.84.3T0612平均值148.84.1T0612

通过对比设计油石比得知,废旧沥青混合料中的沥青含量较之铺筑时有一定的损失,原因如下[10-11]:

a.沥青路面经过长时间的碾压、雨水的浸泡使得沥青路面发生病害,造成沥青损失。

b.沥青路面经过长期的热晒、氧化,沥青老化,内部分子发生反应致使沥青损失。

3.2 新掺集料筛分试验

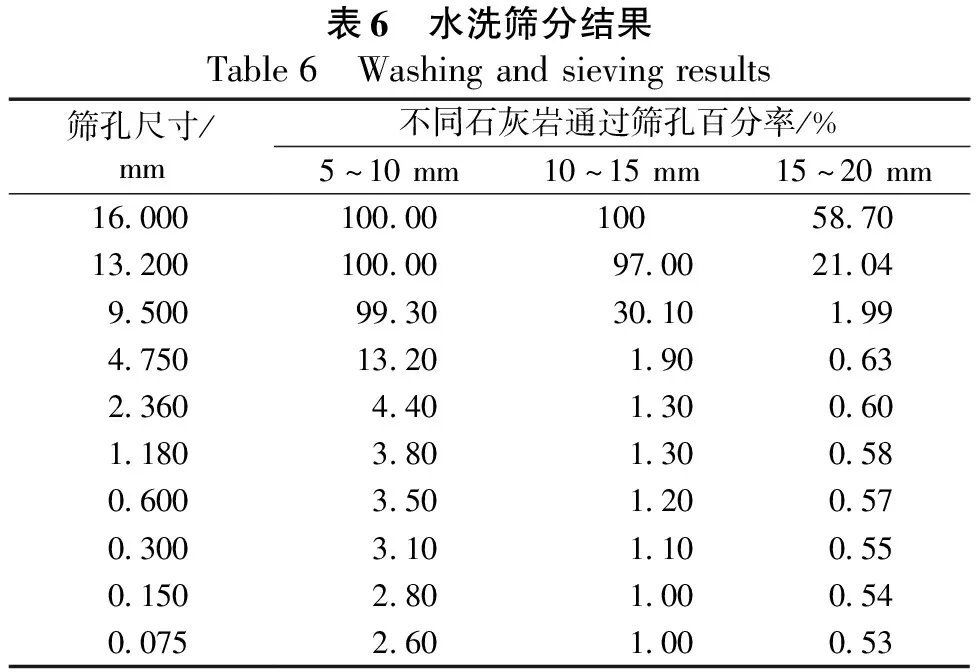

对石灰岩10~15 mm,5~10 mm,0~5 mm集料进行了水洗筛分,结果如表6示。

表6 水洗筛分结果Table6 Washingandsievingresults筛孔尺寸/mm不同石灰岩通过筛孔百分率/%5~10mm10~15mm15~20mm16.000100.0010058.7013.200100.0097.0021.049.50099.3030.101.994.75013.201.900.632.3604.401.300.601.1803.801.300.580.6003.501.200.570.3003.101.100.550.1502.801.000.540.0752.601.000.53

3.3 掺配料矿料合成级配

本文以20%旧料掺配率为例,将铣刨旧料、新集料及矿粉进行级配合成,合成级配满足《公路沥青路面设计规范》(JTG D50-2006)的级配范围要求,具体见表7及图1。

表7 SMA-13矿料合成级配Table7 SMA-13mineralcompositegrading筛孔尺寸/mm不同矿料的百分比/%旧料0~5mm5~10mm10~15mm矿粉级配范围级配中值合成级配1610010010010010010010010013.292.210099.284.210090~1009592.59.585.310095.313.810050~7562.565.74.7553.6994.10.710020~342733.22.3635.783.40.50.610015~2620.522.71.1825.255.10.40.610014~241922.30.623.638.90.30.610012~201616.30.318.928.60.20.690.510~161312.30.1517.720.10.10.588.99~15129.50.07515.316.40.10.580.58~12108.1配比20%28%10%38%4%

图1 SMA-13矿料合成级配

3.4 再生沥青混合料油石比确定

对新集料和铣刨旧料分别预热,新集料的预热温度为180 ℃,铣刨旧料预热温度为110 ℃,加入5%的再生剂,在155 ℃~165 ℃的拌合器中拌合30 s,加入预热的新集料干拌30 s,再加入新沥青及矿粉继续拌合60 s,形成热再生沥青再生混合料[12-13]。

选用5.0%,5.5%,6.0%,6.5%,7%的5组递增的油石比(即新沥青掺配率分别为0.9%、1.4%、1.9%、2.4%、3.9%)按上述方法制备再生沥青混合料,测定不同油石比下的再生沥青混合料性能指标,结果见表8~表11及图2~图5。

表8 不同油石比下再生沥青混合料的动稳定度Table8 Dynamicstabilityofrecycledasphaltmixtureatdif-ferentoil-stoneratios沥青含量/%动稳定度/(次·mm-1)技术要求/(次·mm-1)5.03156>30005.53269>30006.03668>30006.53989>30007.04005>3000

图2 不同油石比下再生沥青混合料的动稳定度

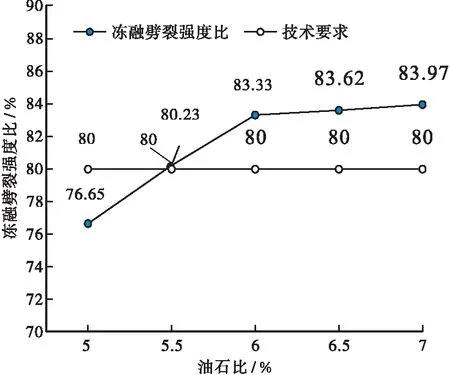

表9 不同油石比下再生沥青混合料的冻融劈裂强度比Table9 Freeze-thawsplittingstrengthratioofrecycledas-phaltmixtureatdifferentoil-stoneratios沥青含量/%冻融劈裂强度比/%技术指标/%5.076.65>80.005.580.23>80.006.083.33>80.006.583.62>80.007.083.97>80.00

图3 不同油石比下再生沥青混合料的冻融劈裂强度比

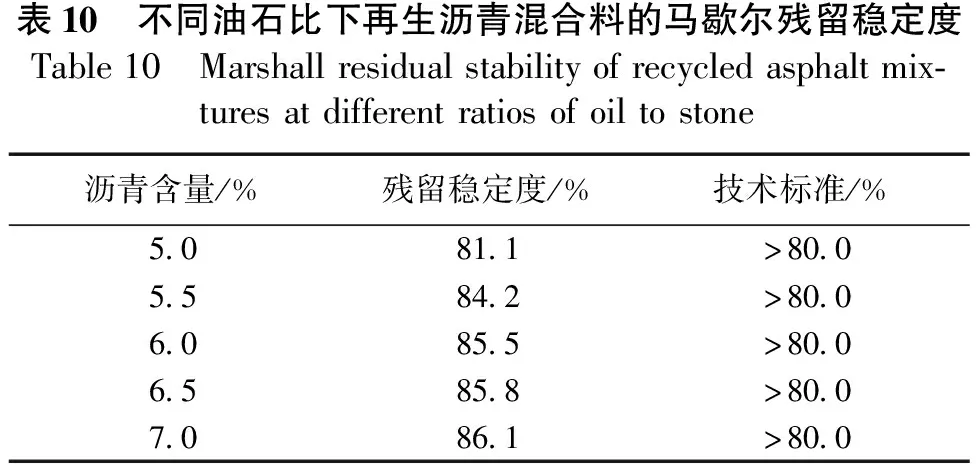

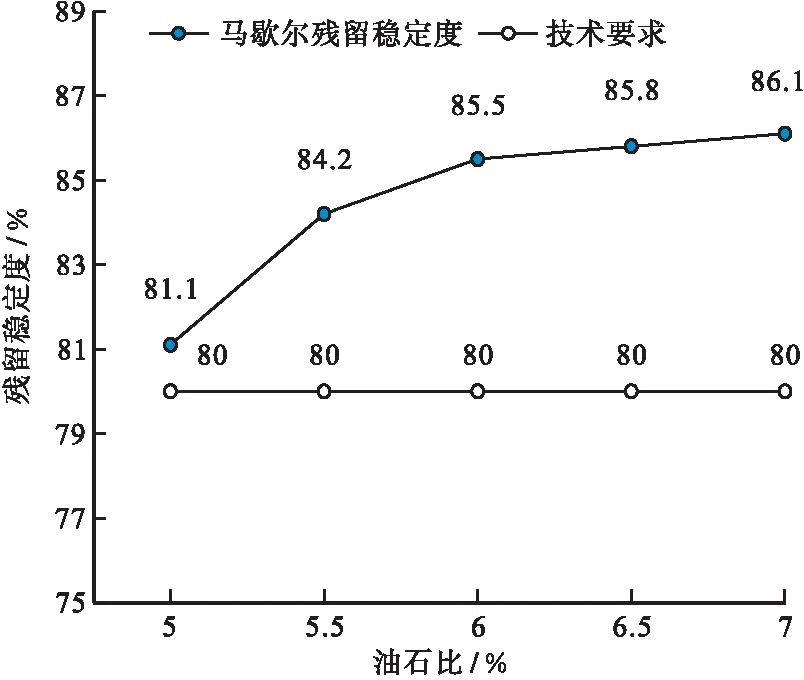

表10 不同油石比下再生沥青混合料的马歇尔残留稳定度Table10 Marshallresidualstabilityofrecycledasphaltmix-turesatdifferentratiosofoiltostone沥青含量/%残留稳定度/%技术标准/%5.081.1>80.05.584.2>80.06.085.5>80.06.585.8>80.07.086.1>80.0

图4 不同油石比下再生沥青混合料的马歇尔残留稳定度

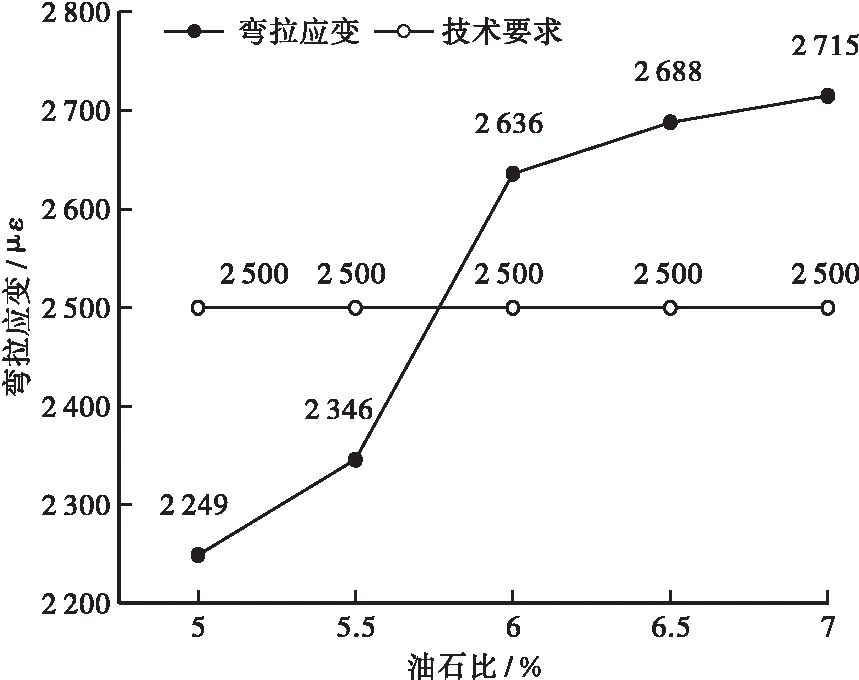

表11 不同油石比下再生沥青混合料的弯拉破坏应变Table11 Bendingandstrainingstrainofrecycledasphaltmixtureunderdifferentoil-stoneratios油石比/%弯拉破坏应变/με技术标准/με52249>25005.52349>250062636>25006.52688>250072715>2500

图5 不同油石比下再生沥青混合料的弯拉应变

由不同油石比下再生SMA—13沥青混合料的性能指标变化曲线可知,当油石比大于6.0%(新沥青掺配率为1.9%)时,各指标均满足规范技术要求,且当油石比继续提高时,各指标提高速度放缓。考虑实用性和经济性,选取6.0%(新沥青掺配率为1.9%)为本次试验油石比。

4.4 旧料最大掺配率确定

旧料掺配率很大程度上决定了混合料生产成本[14],前文中以20%旧料掺配率为例研究再生SMA—13沥青混合料设计方法,本节采用前文确定的油石比(6%)及再生剂掺配比,在10%旧料掺配率的基础上逐步提高,并对再生料分别进行路用性能测试,以确定旧料最大掺配率,得到的结果见表12~表15。

表12 不同废料掺配比下再生沥青混合料的动稳定度Table12 Dynamicstabilityofrecycledasphaltmixturesatdifferentwastemixratios旧料掺配率/%动稳定度/(次·mm-1)技术标准/(次·mm-1)104154>3000203668>3000393432>3000403355>3000503221>3000

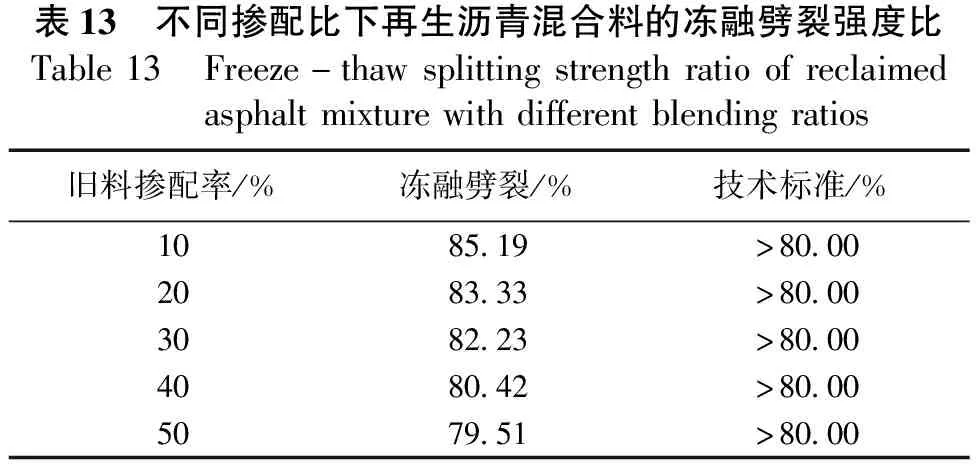

表13 不同掺配比下再生沥青混合料的冻融劈裂强度比Table13 Freeze-thawsplittingstrengthratioofreclaimedasphaltmixturewithdifferentblendingratios旧料掺配率/%冻融劈裂/%技术标准/%1085.19>80.002083.33>80.003082.23>80.004080.42>80.005079.51>80.00

表14 不同掺配比下再生沥青混合料的残留稳定度Table14 Residualstabilityofrecycledasphaltmixtureun-derdifferentblendingratios旧料掺配率/%残留稳定度/%技术标准/%1087.3>80.02085.5>80.03083.2>80.04081.6>80.05078.8>80.0

表15 不同掺配比下再生沥青混合料的弯拉破坏应变Table15 Bendingfailurestrainofrecycledasphaltmixtureunderdifferentblendingratios旧料掺配率/%弯拉破坏应变/με技术标准/με102881>2500202636>2500302599>2500402558>2500502521>2500

由表12~表15可知,当旧料掺配率提高时,再生沥青混合料各指标呈下降趋势,当旧料掺配率大于40时将出现个别指标不满足规范技术要求的情况。因此,本次旧料所生产的再生SMA-13沥青混合料最大旧料掺配率为40%。

4 结论

本文利用实际道路大修工程铣刨的上面层SMA—13废旧沥青混合料,抽提废旧沥青并测试其性能衰减情况,确定了再生剂掺量为废旧沥青的5%;以20%旧料掺配率为例,对不同油石比下路用性能结果进行分析,确定了此条件下最佳油石比为6%(新掺1.9%);最后,通过逐步提高旧料掺配率,判断该再生SMA-13混合料各路用性能在满足规范要求的最大旧料掺配率为40%。本文所开发的再生SMA设计方法能够保证沥青混合料路用性能并尽量提高旧料掺配比率,具备很强的工程指导意义。