液压冲击器内部流动特性分析

邓 龙,杨国来, 柴红强,杨 超,白桂香

(1.兰州石化职业技术学院 机械工程学院,甘肃 兰州 730060;2.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;3.无锡昆仑富士仪表有限公司 生产制造部,江苏 无锡 214028)

引言

液压冲击器作为一种具有冲击能量大、适应性强、安全性高等优点的冲击振动机械,广泛应用于工程机械以及矿山机械等行业[1-3]。液压冲击器在冲击过程中活塞和钎杆承受着巨大且频繁变化的交变载荷,冲击频率最高可达10 Hz,导致系统内部油液流动非常复杂[4-6]。因此,实际使用冲击器经常出现活塞与换向阀运动不匹配的情况,从而导致气蚀、反弹、阀芯卡滞及零件产生疲劳裂纹等影响冲击器运动可靠性的问题[7-8]。马富银等[9]对比了液压冲击器CFD模拟和求解基本方程的结果;许同乐[10]研究了换向锥阀的流场特性。以上研究对冲击器的内流场进行了简单描述,并没有指出气蚀产生的原因及相关区域。

本研究基于AMESim和PumpLinx的联合仿真技术,分析液压冲击器内出现的气蚀问题,这对于找出冲击器内的薄弱环节及潜在隐患,进而提高工作可靠性具有十分重要的理论和现实意义。

1 液压冲击器工作过程分析及数学模型

1.1 工作过程分析

建立液压冲击器工作原理简图,如图1所示,活塞前腔S1始终与高压油连通,活塞后腔S2经换向阀与回油相接,前腔受力面积大于后腔;换向阀上腔A1与高压油路相接,下腔A2连接缸体信号孔,其中,上腔有效作用面积小于下腔作用面积;活塞运动控制换向阀开启与关闭,而换向阀则控制活塞后腔与高低压油液的连通,称这种状态为反馈随动;蓄能器在活塞运动中不断充液及排液,同时还起到吸收和缓冲液压冲击的作用。

1.钎杆 2.活塞 3.换向阀 4.蓄能器 5.腔体 6.氮气室图1 液压冲击器工作原理简图

液压冲击器的往复运动分为3个阶段,即回程加速、回程制动及冲程加速,回程与冲程阶段中每个时刻下活塞及阀芯的位置状态,如图2所示。

在图2中,t1时刻对应活塞回程起始位置,此时钎杆将活塞顶出缓冲腔,高压油进入前腔推动活塞加速回程;t2时刻对应阀芯换向,即高压油进入活塞后腔,活塞在前、后腔压差及氮气压力的共同作用下减速回程的位置;t3时刻对应活塞速度减为0 m/s的位置,此后活塞进入冲程阶段;t4时刻对应活塞冲程起始位置,此后在前、后腔压力差及氮气压力的联合作用下活塞加速冲程;t5时刻对应阀芯换向,同时活塞以最大速度打击钎杆对外做功的位置,经历了短暂的打击停顿后,活塞开始进入回程阶段,如此循环进行往复运动,直到击碎被击打物;t6时刻对应钎杆击碎岩石后活塞空打进入缓冲腔的位置。

1.2 数学模型

液压冲击器的工作是气液联合作用的复杂运动。因此,为准确反映冲击器实际物理过程,进行如下假设[11-12]:

(1) 不考虑油液的黏温及黏压特性;

(2) 冲击器内部的构件视为不变形的绝对刚体,其余元件按实际设置;

a.缓冲腔 b.信号孔图2 不同时刻活塞与阀芯对应位置关系图

(3) 蓄能器隔膜的质量及变形视为理想状态;

(4) 使用定量泵进行供液;

(5) 蓄能器及氮气腔的气体状态视为绝热过程。

根据上述假设条件,得出活塞的受力平衡方程:

(1)

阀芯的受力平衡方程:

(2)

式中,m1,m2—— 活塞、阀芯质量

B1,B2—— 活塞、阀芯的黏性摩擦系数

x1,x2—— 活塞、阀芯位移

pf,pb—— 活塞前、后腔油压

Af,Ab—— 活塞前、后腔受力面积

po,pc—— 阀芯开、关油压

pN—— 氮气压力

Ao,Ac—— 阀芯开、关阀面积

AN—— 活塞在氮气腔有效作用面积

Δp—— 阀口压差

氮气腔的气体状态方程:

(3)

VN=VN0+ΔVN

(4)

ΔVN=-ANx1

(5)

蓄能器的气体状态方程:

(6)

VC=VC0+ΔVC

(7)

(8)

式中,pN,pN0—— 氮气腔工作压力及初始压力

pC,pC0—— 蓄能器工作压力及初始压力

VN,VN0,ΔVN—— 氮气腔工作容积、初始容积及容积变化量

VC,VC0,ΔVC—— 蓄能器工作容积、初始容积及容积变化量

k—— 气体绝热指数,通常取1.4

Q—— 系统流量

T1—— 后腔排油阶段末期时间

2 液压冲击器AMESim模型的仿真分析

2.1 AMESim模型的主要参数

根据实际结构设定所需主要参数,如表1所示。

表1 AMESim模型主要参数

2.2 AMESim模型仿真结果

基于冲击器的运动过程,参考主机上液压系统的管路布置,选择对应液压元件及附件的样本参数,计算相应的液动力系数及黏性摩擦系数,根据实际建立液压冲击器的AMESim仿真模型[13-14],主要由液压执行元件及液压供油系统两大部分构成,如图3所示。

图3 液压冲击器AMESim仿真模型

设置所有元件的相关参数、油液及气体属性,确定仿真时间及仿真步长(0.0001 s)并运行仿真模型,获取活塞速度v1和阀芯速度v2,如图4所示。

图4 活塞和阀芯对应的速度曲线

提取图4中对应的仿真数据,并将其导入到冲击器内流道仿真模型中作为运动的边界条件,从而进行流场数值模拟,提取活塞打击过程的压力曲线,如图5所示。

图5 活塞打击过程的压力曲线图

由图5可知,活塞打击过程中出现压力降到0的位置,此位置极易产生空化现象,进而出现气蚀问题。由于AMESim模型中未添加对应的液阻,此瞬时压力值大于实际值。

3 液压冲击器内流道的仿真分析

3.1 三维结构

液压冲击器的基本结构包括冲击机构、配油机构、蓄能器机构、执行机构、防空打机构及其他机构(连接架、减振机构、密封系统、自动润滑系统等)[15],液压冲击器主要元件三维结构,如图6所示。

1.钎杆 2.外衬套 3.钎杆销 4.内衬套 5.前缸体6.活塞 7.中缸体 8.蓄能器 9.换向阀 10.后缸体图6 液压冲击器三维结构示意图

3.2 网格模型

利用相关软件,在考虑油膜厚度的情况下建立冲程起始位置的内流道模型,并进行网格划分,此网格模型结合笛卡尔网格和结构化动网格,并在不同流域(如:运动、静止区域)之间采用MGI技术设置交界面。网格质量以无细碎面为目标,并对冲击区域的网格进行加密。网格模型中活塞与缸体、阀芯与阀套之间油膜厚度分别设置为30 μm,20 μm,具体生成的网格模型,如图7所示。

图7 液压冲击器内流道网格模型

3.3 仿真参数的设置

活塞及阀芯的运动形式按照AMESim仿真结果设置,并将进油口边界条件设为压力入口,其值为18 MPa;回油口边界条件设为压力出口,其值为5 MPa。

确定湍流流动特征,选择湍流模型为标准k-ε两方程模型,选择空化模型为平衡溶解气体模型,离散化方法选择有限体积法,流动介质选取46#矿物油,其理化性质如表2所示。

表2 46#矿物油介质属性

4 计算结果与讨论

4.1 网格无关性验证

网格无关性验证,即验证网格节点数量及网格质量是否对计算结果的准确度产生影响。本研究所采用网格模型的质量良好,因此验证节点数量对计算结果的影响,验证结果见表3。

表3 不同节点数下仿真结果对比

由表3可知,节点数为279.2万及384.6万时,出口平均流量相差了6.09 L/min,相差率为2.5%;节点数为384.6万及531.3万时,出口平均流量相差了0.21 L/min,相差率不到0.1%,可忽略。因此,为加快计算速度,选择节点数为3845980的网格模型进行数值模拟。

4.2 内流道流场分析

1) 压力云图

通过数值模拟得出液压冲击器内部不同时刻的整体压力云图,如图8所示。

图8 单个运动周期内不同时刻的压力云图

由图8可知,冲程开始时,前腔油液进入信号腔使得其油压升高;活塞运动到0.02 s时,由于后腔容积不断增大致使其油压逐渐降低,同时,前腔中受压缩油液、进油口油液及蓄能器排液全部进入后腔进行充液,确保活塞后腔油压维持在较高值;冲程进行到0.08 s时,活塞中腔轴肩即将连通低压腔与信号腔,阀芯开始换向,换向进行了0.004 s后,阀芯完全关闭。从0.084 s到以最大速度打击过程中,后腔容积快速扩大,而油液得不到及时补充,使得该腔油压急剧下降,出现负压,这样会引起空穴现象,进一步出现气蚀问题。活塞撞击钎杆后速度瞬间降为0 m/s。至此,冲程阶段完成,活塞开始回程运动。

回程开始阶段,活塞在前腔高压作用下加速回程,后腔油液则通过低压腔全部流入回油管路;回程进行到0.162 s时,活塞加速运动使得前腔充液不足,缓冲腔及前腔油膜中的油压逐渐衰减;0.209 s时,前腔油液内泄到信号腔,阀芯开始换向;0.219 s时,阀芯完全打开,高压油快速进入活塞后腔,在高压充液及活塞回程的双重作用下后腔油压迅速上升,出现短暂的压力峰值,最高可达30 MPa,此值会破坏换向阀中的薄弱零件。活塞运动接近上死点时,氮气被急剧压缩,从而产生非常大的气压。在气压及后腔油压共同作用下,活塞速度很快减为0 m/s,此时后腔油压达到系统设定值。在活塞减速过程中,缓冲腔扩大的容积小于充液的体积,使得该区域油压升高,具体表现在冲击器内的油压除回油区域外都呈现高压状态。

2) 流线图

不同时刻下内流道整体流线图,如图9所示。

图9 单个运动周期内不同时刻的流线图

由图9可知,冲程初始时刻,高压油以最大可达12 m/s的速度进入活塞后腔,此时前腔中大部分油液并未开始运动;冲程进行到0.084 s时,信号腔中高压油以大约8 m/s的速度进入低压腔,同时阀芯开始换向,此时,进口高压油以最高10 m/s的流速进入活塞后腔。

回程初始阶段,前腔油液体积变化较小,高压油在进油通道中以很低(约2 m/s)的速度流入前腔,同时前腔中油液以较高速度(约6 m/s)沿回程方向运动。同时,在后腔中远离活塞边界的油液并未被带动而运动,这样运动与静止油液相互碰撞,使得后腔与换向阀交界处的流线交织。另外,由于高压油向信号腔内泄的原因导致信号腔中出现了稀少的流线。

回程进行到0.215 s时,活塞速度达到最大,同时,前腔充液及后腔排液的速度同样达到最大,为30 m/s。前腔中的油液先冲向腔体下部,之后沿活塞回程方向加速运动,因此在前腔体与进口通道的交接部位以内形成明显的旋涡。其中,A为逆时针尺度中等的旋涡,B为顺时针尺度较大的旋涡。同理,在进口与进口通道的过渡部位也出现了顺时针尺度较小的旋涡C。此外,后腔中除壁面外的所有液体都被带动起来,以大约8 m/s的速度流向出口通道。由于没有阻碍作用,质点的流线非常顺畅,然而信号腔中绝大多数油液仍处于静止状态,流线基本不存在,直至阀芯换向之后,腔体内的流体又重复上述的流动过程。

5 试验分析

为进一步判断仿真结果的准确性,对比了实际工作中液压冲击器内出现气蚀的部位及严重程度,如图10、图11所示。

图10 缸体内气蚀位置示意图

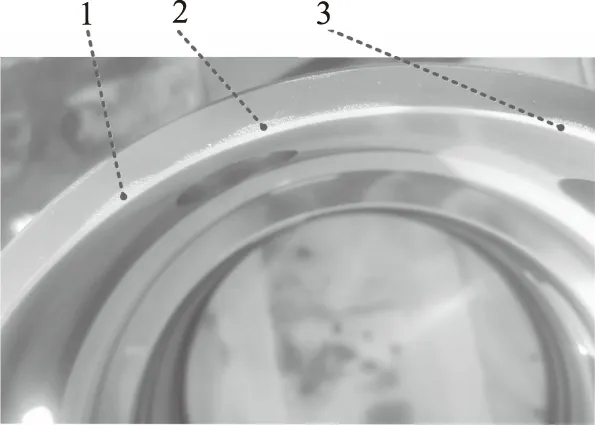

图11 活塞套边缘气蚀位置

由图10可知,缸体内出现气蚀的位置与活塞打击时位置完全吻合。结合图5和图8可知,此时活塞以最大速度撞击钎杆,活塞边界的油压降至最低,甚至出现了负压区域,进而出现空穴现象,进一步导致气蚀,即打击时的油压为负是缸体出现气蚀的根本原因。活塞套边缘出现气蚀的位置与腔体内产生旋涡的区域基本吻合,旋涡导致附近壁面的油压非常低,进一步造成此区域出现空化现象,甚至演变成气蚀,即活塞套周围产生的旋涡是导致其附近气蚀的原因。对比图10和图11,缸体内的气蚀严重程度明显高于活塞套,结合图8可知,活塞打击时的油压明显低于旋涡附近的油压。

6 结论

本研究基于液压冲击器的工作过程准确建立了其AMESim仿真模型,结合PumpLinx软件联合仿真了内流道流场并进行了试验验证,具体得出以下结论:

(1) 缸体内出现气蚀的原因是活塞以最大速度打击钎杆时造成后腔补液不足,油压急剧降低至负压,后腔出现空穴现象,从而在气体氧化腐蚀及气泡破裂冲击的综合作用下出现气蚀;

(2) 活塞套边缘出现气蚀的原因是大尺度的旋涡导致边缘附近的油压非常低,进一步造成此区域出现空化现象,进而演变成气蚀;

(3) 区域内的油压为负且越低时,空化现象越明显,气蚀程度越严重。