镶垫型向心关节轴承技术设计

庄艺锋

(福建漳州职业技术学院,福建 漳州 363000)

0 引言

镶垫型向心关节轴承是向心关节轴承中的一种,其外圈型腔和衬垫设计十分重要,它将直接影响到产品的质量和加工速度,甚至影响到产品开发的成功与否。本文介绍的关节轴承基本结构是一个由内凹面的外圈和有外球面的内圈组成,外圈内凹面镶有衬垫,衬垫与内圈外球面形成一对滑动副,主要适用于摆动运动、倾斜运动和低速旋转运动[1]的机械机构。外圈内凹面(下称型腔)镶有衬垫是该产品的主要结构特点,轴承型腔与衬垫设计、衬垫压配及其装置,是该产品开发的技术关键。

1 轴承型腔、衬垫尺寸设计

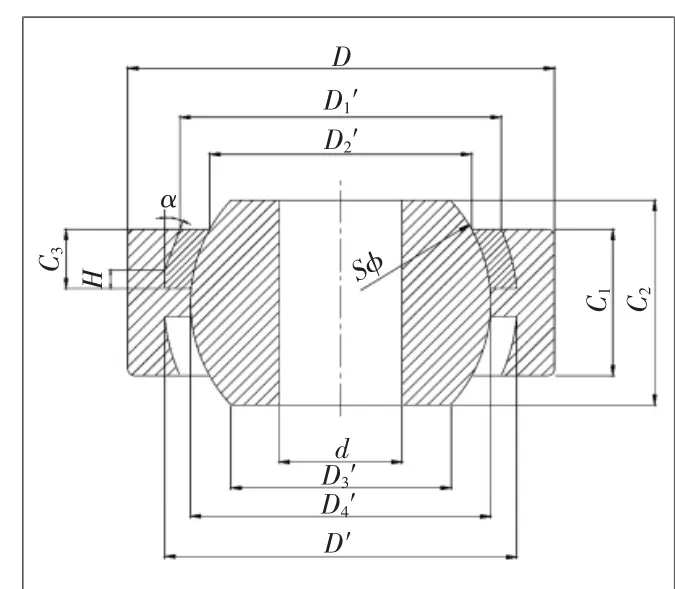

1.1 外圈型腔尺寸设计

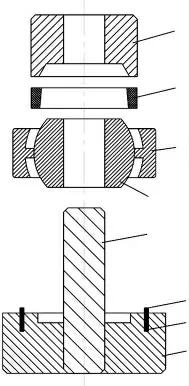

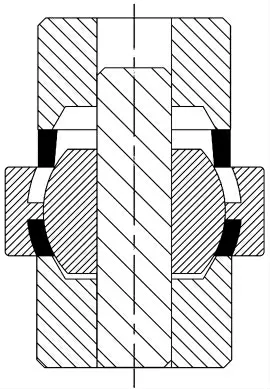

外圈型腔结构示意图如图1所示。图中:C3为外圈型腔高度;C1为外圈宽度;H为型腔圆柱 部 分 长 度;D1′为型腔内径;Sφ为轴承球径;D′为型腔外径;α角度为10°~13°。主要尺寸计算如下:外圈型腔高度C3=K1·C1;型腔圆柱部分长度H=K2×C1;型腔内径D1′=Sφ+K3;型腔外径D′= D1′+2×cos α×(C3-H)。式中:系数K1为2/5~1/3;系数K2为4/25~2/1;系数K3为0.4~0.5。

图1 外圈型腔结构示意图

1.2 轴承衬垫尺寸设计

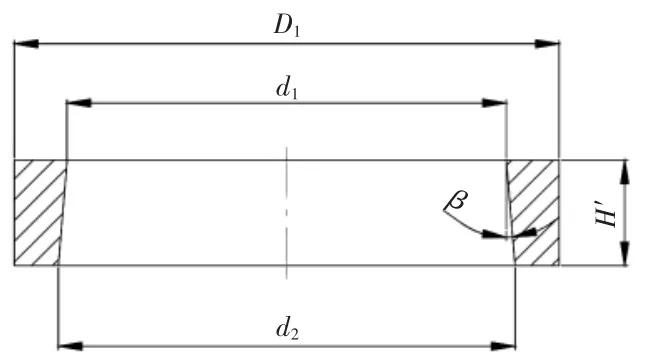

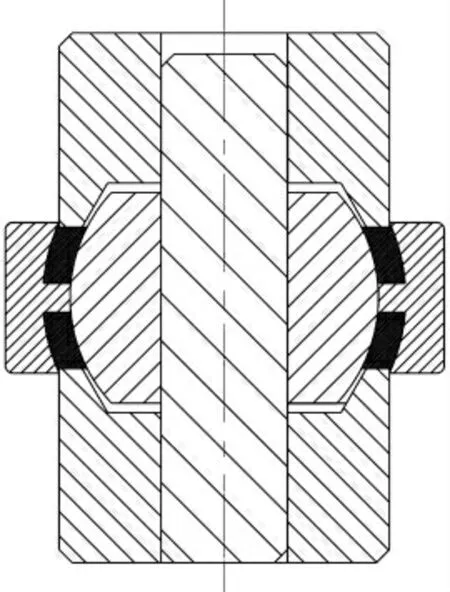

轴承衬垫结构如图2所示。主要尺寸计算如下:

图2 轴承衬垫结构示意图

衬垫外径D1= D1′-K1;衬垫高度H′=C3+K2。式中:系数K1为0.2~0.4;系数K2为0.1~0.2,

衬垫小端面内径尺寸d2=d1+2×sin β×H′;衬垫大端面内径尺寸

式中:β为衬垫内孔斜角,11°~14°;V为型腔的体积(单边)。

1.3 衬垫压配装置零件设计

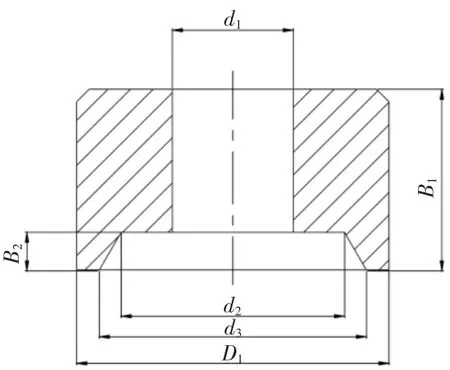

1.3.1 压配上模

压配上模结构如图3所示。主要尺寸计算如下:

图3 压配上模结构示意图

压配上模外径D1=D1′-K1。式中:系数K1为0.3~0.6;D1′为轴承型腔内径(如图1)。

压配上模内径d1=d+K2。式中,系数K2为0~0.05。

压配上模锥槽小径d2=D3′+K3。式中:系数K3为0.3~0.6;D3′为轴承内圈端面直径(如图1)。

压配上模锥槽大径d3=D2′-K4。式中:系数K4为0.3~0.6;D2′为轴承外圈端面直径(如图1)。

压配上模高度B1=20~50。

压配上模锥槽高度B2=(C2-C1)/2+ K5。式中:系数K5为0.5~5.0;C1为轴承外圈宽度;C2为内圈宽度(如图1)。

1.3.2 压配下模

压配下模结构如图4所示。主要尺寸计算如下:

图4 压配下模结构示意图

压配下模外径D1=D+K1。式中:系数K1为5~20;D 为轴承外圈外径。

压配下模内径d1=d+K2。式中:系数K2为0~0.05;d为轴承内圈内径。

压配下模凹槽槽径d2=D2′+K3。式中:系数K3为0.3~0.6;D2′为轴承外圈端面直径。

压配下模压簧槽内径d3=D1′+K4。式中:系数K4为2~10;D1′为轴承型腔内径。

压配下模压簧槽外径d4=d3+1/2×(1/2~1/4)×(D-D1′)。式中:D为轴承外圈外径;D1′为轴承型腔内径。

压配下模高度B=30~70。

压配下模压簧槽深度B1=(1/3~2/3)×B。

压配下模凹槽深度B2=(C2-C1)/2+K5。式中:系数K5为0.5~5.0;C1为轴承外圈宽度;C2为内圈宽度。

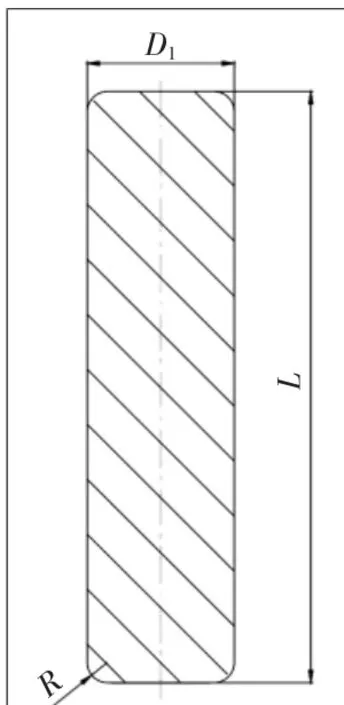

1.3.3 定位轴

定位轴结构如图5所示。主要尺寸计算如下:

图5 定位轴结构示意图

定位轴外径D1=d- K1。式中:系数K1为0.04~0.09;d为轴承内圈内孔直径。

定位轴长度L=C1+B+B1- K2。式中:系数K2为1~10;C1为轴承外圈宽度。

在20世纪70年代初美国的预制装配式结构就已经得到了高速的发展,和其他国家的发展情况是非常不尽相同的。在住宅建筑上面,大多是以低层次木结构和轻钢结构为主,主要表现为个性化、多样性、现代化等特点。

定位轴圆角R=(1/8~1/12)×D1。

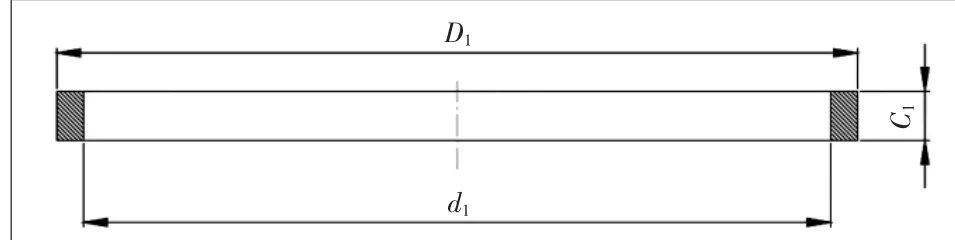

1.3.4 压簧压块压簧压块结构如图6所示。主要尺寸计算如下:

图6 压簧压块结构示意图

压簧压块外径D1=d4-K1。式中:系数K1为0.4~0.8;d4为压配下模压簧槽外径(如图8)。

压簧压块内径d1=d3+ K2。式中:系数K2为0.4~0.8;d3为压配下模压簧槽内径(如图8)。

压簧压块高度C1=(3/4~1/2)×B。式中,B为压配下模高度(如图8)。

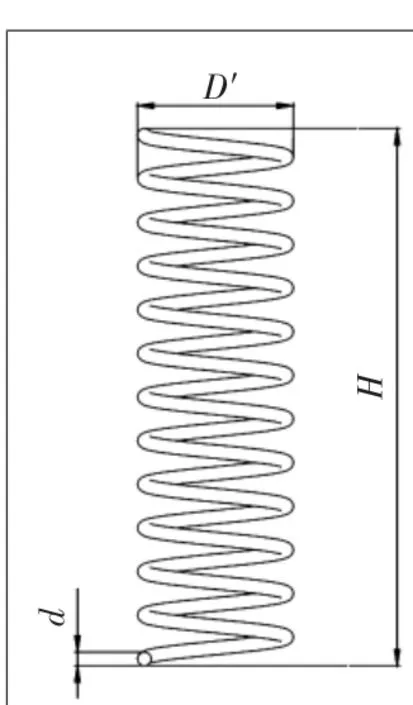

1.3.5 压簧

压簧结构示意图如图7所示。主要尺寸计算如下:

图7 压簧结构示意图

压簧外径D′= 1/2×(d4-d3-K)。式中:系数K为0.8~5.0;d3、d4分别为压配下模压簧槽内、外径(如图8)。

压簧高度H=B1-(1/4~1/2)×C1。式中:B1为压配下模压簧槽深度;C1为压簧压块高度(如图8、图10)。

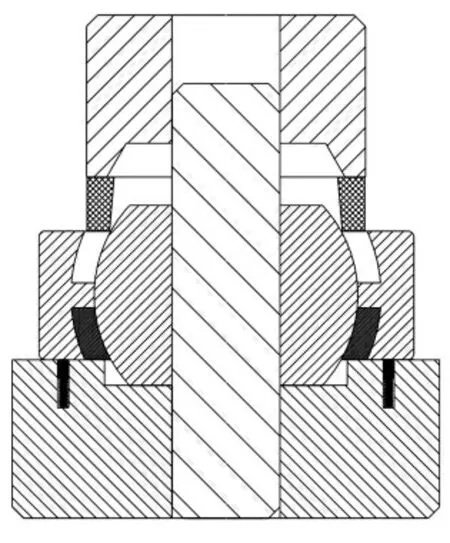

图8 关节轴承、衬垫和压配上模依次放入压配下模之前的结构示意图

图9 关节轴承内外圈、衬垫和压配上模依次放入压配下模,且关节轴承下方的衬垫已压装至型腔内的结构示意图

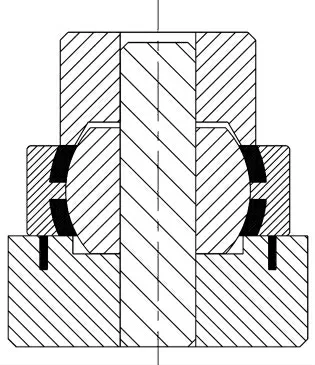

图10 轴承两衬垫已压入型腔内的结构示意图

2 轴承的衬垫安装装置

关节轴承的衬垫通过手工或者执行元件(如气缸等)直接将衬垫推入,这种方式较为简单,但是容易使衬垫安装偏移,从而影响到关节轴承的安装效率和成品的合格率。这里介绍关节轴承的衬垫安装装置,主要是压配上模、压配下模、定位轴、压簧等部件,该装置是通过定位轴对关节轴承的内孔和压配上模的定位孔进行定位,使压配上模和关节轴承内圈同轴心,防止轴承内圈摆动、偏移。安装衬垫时,只需下压压配上模,使上模直接对应衬垫,下压时衬垫沿轴承外圈和内圈之间的间隙进入型腔。

3 衬垫压配和铆合工艺

1)装第一面衬垫。压配下模→定位轴→轴承外圈→轴承内圈→衬垫→压配上模→压装。即先将压配下模放于压力机的工作台上,压配下模内孔插上定位轴,然后定位轴内放入轴承外圈、内圈,定位轴内再依次放入衬垫和压配上模,然后启动压力机压制,使轴承一面型腔内装入一个衬垫。

2)装第二面衬垫。压配下模、定位轴→镶垫型向心关节轴承(无衬垫面朝上)→衬垫→压配上模→压装。即当装完装一面衬垫后,依次从定位轴内取出压配上模和轴承后,再往定位轴内放入镶垫型向心关节轴承(无衬垫面朝上),且依次放入衬垫和压配上模,然后启动压力机,使轴承另一面型腔内再装入衬垫。

3)衬垫铆合。铆合下模(通用压配上模)→定位轴→镶垫型向心关节轴承(两面已装衬垫)→铆合上模(通用压配上模)→铆合。即先将铆合下模放于压力机的工作台上,铆合下模内孔插上定位轴,然后定位轴内放入镶垫型向心关节轴承(两面已装衬垫),定位轴内再放入铆合上模,然后启动压力机,对两面衬垫进行铆合。

图11 压装另一面衬垫且对两个衬垫进行铆合之前的结构示意图

图12 两个衬垫铆合之后的结构示意图

对于小型号,在装第二面衬垫时,将压配下模换成铆合模具,就可以在装配衬垫同时对两个衬垫进行铆合,具体如下:铆合下模(通用压配上模)→定位轴→镶垫型向心关节轴承(无衬垫面朝上)→衬垫→铆合上模→压装、铆合。即当装完装一面衬垫,依次从定位轴内取出压配上模、镶垫型向心关节轴承及压配下模后,再将铆合下模(通用压配上模)放于压力机的工作台上,铆合下模内孔插上定位轴,然后定位轴内放入镶垫型向心关节轴承(无衬垫面朝上),且依次放入衬垫和铆合上模,然后启动压力机,使轴承另一面型腔内再装入衬垫,压力机继续下行,完成对两面衬垫的铆合。

衬垫压配和铆合是镶垫型向心关节轴承制造的关键工序,应注意:衬垫压配过程中不得造成轴承外圈开裂;衬垫铆合过程中同批轴承外圈高度差大于0.35 mm时,须对外圈高度尺寸先分组再铆合,以保证同批产品铆合深度统一;铆合后衬垫不得高出轴承外圈端面,一般须低于外圈端面0.2~0.4 mm;铆合后衬垫必须牢固,不允许有旋转、松动、脱落现象。

4 结语

关节轴承种类繁多,有向心关节轴承、角接触关节轴承、推力关节轴承和杆端关节轴承,每一类型都有其独特的结构特点和要求。实践证明,此镶垫型向心关节轴承设计的技术可以满足客户的需求,已为行业生产创造了一定的经济效益。