窄缝式消声器啸叫原因分析及解决

刘 杨,邓玉伟,侯杭生,李仁俊

(1.中国第一汽车股份有限公司研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

窄缝式组合消声器属于一种抗性消声器,具有结构紧凑、可扩展、静态消声效率高的特点,可以对增压器产生的大部分气流噪声和啸叫起到抑制作用[1],因此被广泛地应用于涡轮增压车型的进气系统噪声控制。然而,由于窄缝式消声器的管道空腔结构有气流经过,在满足一定来流及几何形状的条件下,会在空腔开口处发生强烈的自激振荡,产生再生噪声问题甚至啸叫问题。

空腔的流致噪声问题是典型的声-涡干涉问题,该问题涉及到流体力学中许多基本问题,如非定常流、剪切层不稳定性、声与流动的相互作用等,是流体力学中令人感兴趣的问题之一,常出现在航空领域,如飞行器起落架仓、武器舱在高速气流作用下会产生剧烈的流激振荡[2],也会出现在汽车领域,比如车窗的风振问题[3],此类问题也会出现在管路内部[4–5]。

从50年代起,国外学者就对空腔流动的压力振荡、声辐射进行过实验研究,文献[6]综述了在空腔流动方面所进行的实验、理论和数值计算等研究工作。在频率预测的研究中,对于开式空腔流,Rossiter 提出了一个简单的声学反馈模型,并导出了一个半经验公式[7]。该公式可以很好地预测高流速工况时振荡频率,而在低马赫数工况下,需进一步修正公式。朱幼君的修正公式[8]在马赫数小于0.5时与试验符合较好,适用于低流速、小尺寸、深腔的窄缝消声器的振荡频率预测。在振荡幅值预测和啸叫问题预测方面,近年来多位研究者基于试验和数值模拟进行了广泛的研究[9–12],迄今为止,在车用消声器方向尚无成熟仿真软件和算法可准确预测消声器啸叫问题。

本文研究了一个在项目开发过程中发生啸叫的窄缝消声器案例,结合自激振荡理论、内流场CFD分析、空腔声模态分析、流声共振等分析对啸叫发生机理进行研究,识别了关键影响因素,提出了有针对性的改善方案,解决了这个消声器的啸叫问题。这一失效问题的经验总结,有助于为后续窄缝消声器的设计提供借鉴和指导。

1 消声器啸叫问题

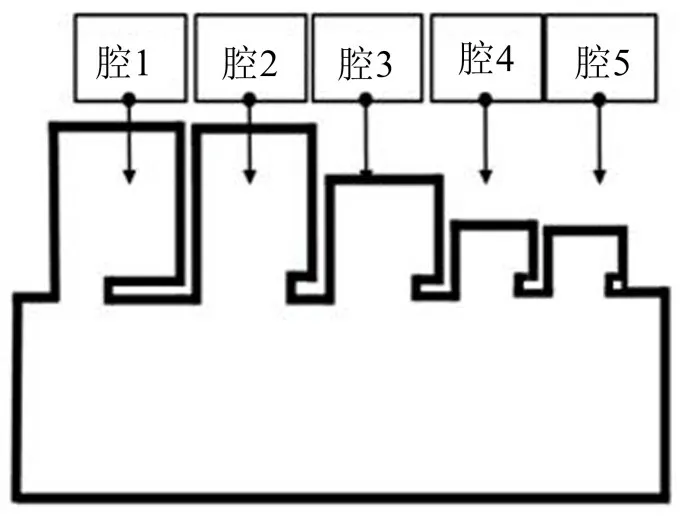

为了改善增压器相关声品质问题,根据相关噪声频率分布特性,需要设计一组具有4 个空腔的窄缝式消声器,其初版消声器结构如图1所示。

图1 窄缝式组合消声器示意图

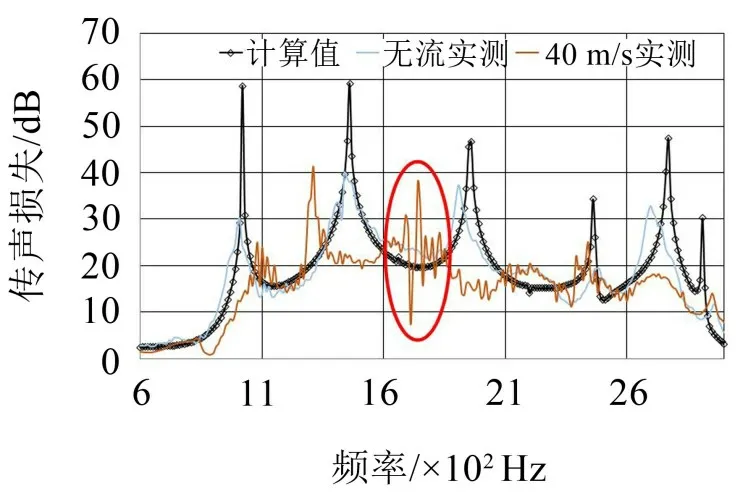

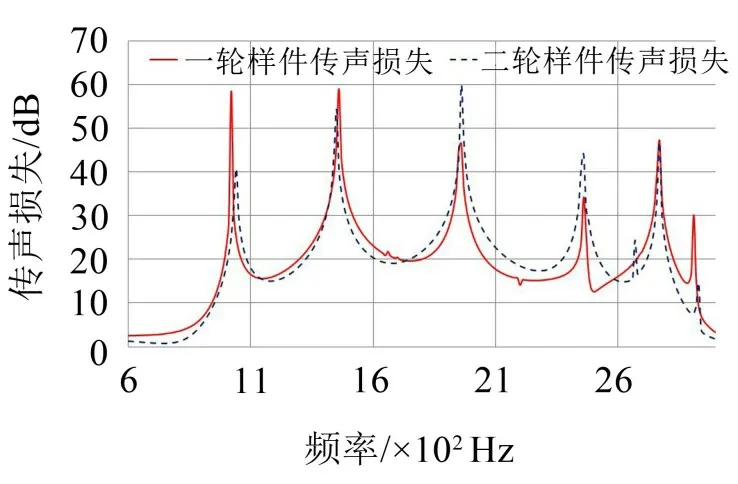

对消声器样件进行传声损失测试,静态测试结果与计算一致,确认样件关键尺寸是准确的;在测试有流状态下传声损失时,当流速达到20 m/s 和40 m/s 时,均可听到明显啸叫声,40 m/s 时传声损失在1 755 Hz出现大幅衰减,对比结果见图2。

图2 传声损失对比

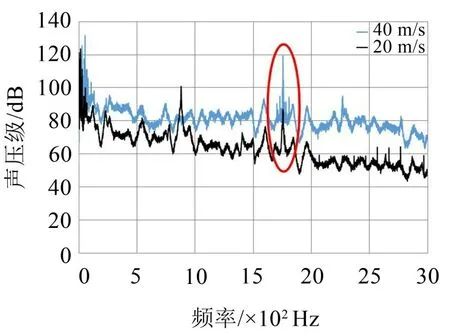

图3为流速在20 m/s和40 m/s时在消声器出口下游管内测得的声压级。图3中显示,在20 m/s时,频率877 Hz和1 755 Hz处的噪声幅值明显高于其它频率处的噪声幅值,差值可达到20 dB以上。40 m/s时,在1 755 Hz处的噪声幅值也明显高于其他成份,差值接近20 dB。经滤波重放确认,这两个工况所出现的主要啸叫声的频率均为1 755 Hz。

图3 消声器下游管内噪声测试结果

2 成因分析

本案例啸叫声在特定流速出现,呈单频、定频特征,初步判断问题与主管道流速相关,且与消声器特定结构尺寸相关。

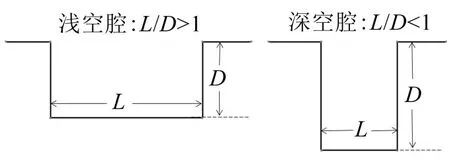

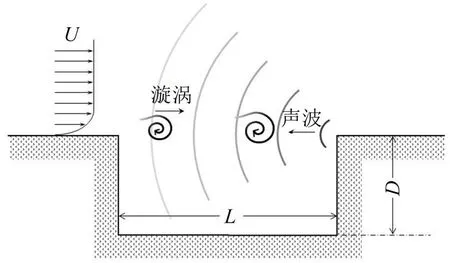

根据Sarohia 准则[13],消声器内部空腔流可以分为两种类型。参考图4 结构,L为开口长度,D为空腔深度,则L/D>1时称为浅空腔;L/D<1 时称为深空腔。本案例的消声器中,8处开口均为深腔结构。低流速、小容积、深腔结构的流体振荡多为空腔声学模态控制的流体-声学共振问题。

图4 内部结构

在航空航天领域,对于开口空腔流体,Rossiter提出了一个简单的声学反馈模型[7],如图5所示。

图5 空腔声学反馈模型原理图

图5 中U为自由流速度。在该模型中,上游的剪切层在空腔前缘产生一系列的漩涡,这些漩涡以一定的速度向下游运动,到达空腔后边缘发生碰撞,由此产生的声波向上游传播,当这些声波到达前壁面时,扰动进入剪切层,产生新的漩涡,如此往复,形成一种持续的自激振荡。当自激振荡的频率与空腔的声学共振频率相近时,形成了流体-声学共振,或称为流体-声学耦合振荡[8],这种现象在宏观上体现为啸叫声。

依据Rossiter模型,本案例消声器主管道内部存在多个空腔声学反馈模型,如图6 所描绘。各腔开口处均可独立发生自激振荡,如果其中某一自激振荡频率与消声器声腔模态频率发生耦合,则那个空腔就会产生一个单一频率的噪声,体现为啸叫的发生。

2.1 声腔模态分析

利用声学仿真软件,可以计算3 000 Hz 以下的内消声器空腔声学模态,所得结果共计16 个模态,其中848 Hz、1 689 Hz、2 178 Hz 为典型易激发圆柱体周向模态,振型见图7。

图7 易激发圆柱体周向模态振型

2.2 内部流场计算

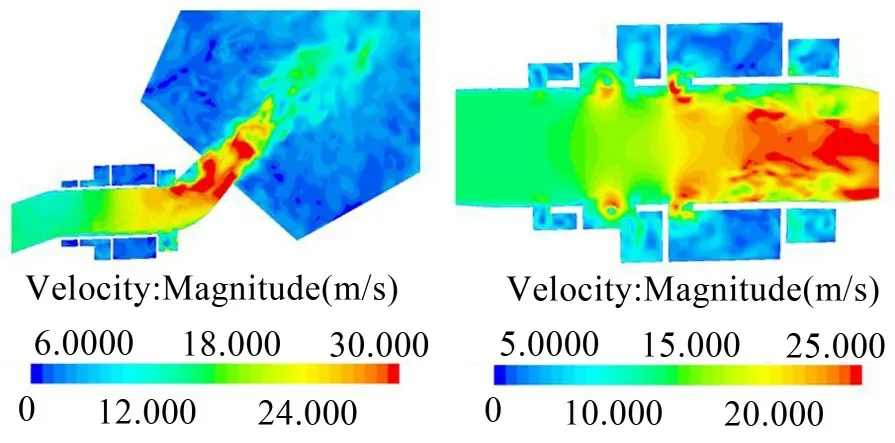

利用CFD 软件进行管内流场分析,图8 为20 m/s时消声器内部两个不同截面的涡量分布。

由图8 可知,主管路存在弯曲导致各腔开口处的流场产生显著的湍流现象。

图8 消声器内部涡量图

在20 m/s 工况下,消声器内部流速分布结果见图9。由于主管路空间存在弯曲,管路内部流动均匀性差,第1 腔、第2 腔开缝处流速低于20 m/s,3 腔、4腔开缝处流速高于20 m/s。

图9 消声器内部流速图

图10展示了4个声腔开缝位置气动噪声仿真分析结果,4 个测点均在465 Hz、931 Hz、1 396 Hz、1 861 Hz、2 318 Hz、2 784 Hz 出现峰值,中心频率一致,幅值各有高低,931 Hz与1 861 Hz峰值与实测结果较接近。

图10 气动噪声计算结果

2.3 开口空腔自激振荡

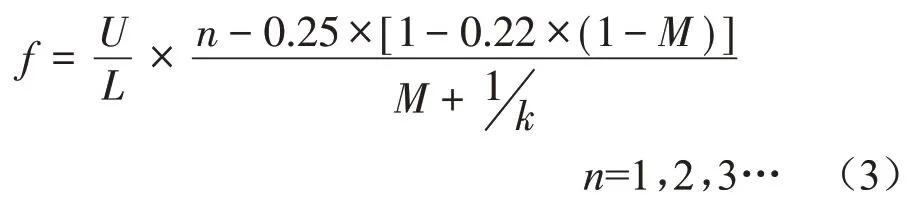

本文中的消声器各空腔的长深比均符合L/D≤4,属于管道内开式空腔、深空腔结构,参考Rossiter提出的公式[7],自激振荡频率可以表达为

其中:U、L分别为自由流速度和空腔开口长度(如图5 所示),M为马赫数,n为开口中涡的个数,α和为由试验确定的常数,空腔长宽比不同,流速不同,修正参数需取不同值。

当马赫数M≪1 时,朱幼君基于试验对式(1)作了进一步修正,试验常数1/k取1.75;α为随来流马赫数线性变化的修正参数[8]:

利用以上关系式,修改后的剪切层自激振荡频率方程为[8]:

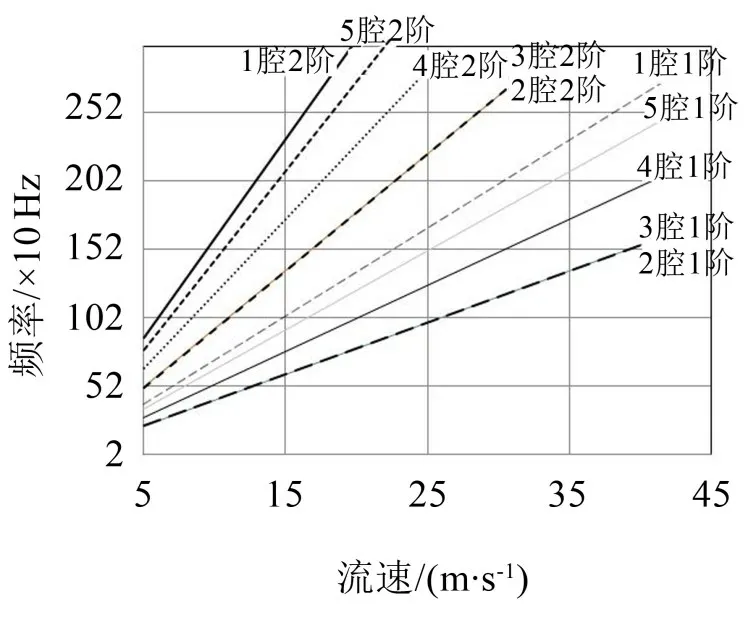

本文管道内气流速度在0 m/s至40 m/s区间,马赫数M<0.2,属于超低马赫数范畴,因此可利用式(3)计算各腔开口自激振荡频率。图11给出了各腔开缝处前两阶自激振荡频率随流速变化曲线,图中显示,在20 m/s和40 m/s时,多个声腔自激振荡频率均在1 700 Hz附近。

图11 各腔自激振荡频率随流速变化

当流速为20 m/s时,第4腔和第2腔的自激振荡频率850 Hz,第2 腔、第3 腔和第4 腔自激振荡频率大致在1 900 Hz 左右。参考图9 中的流速分布信息,振荡频率实际可能在1 700 Hz至1 800 Hz区间,与实测符合。

当流速为40 m/s时,第4腔和第2腔的自激振荡频率在1 700 Hz左右,与实测结果一致。

2.4 流体-声学耦合共振

综合分析消声器声腔模态、内部流场和自激振荡频率,可知1 755 Hz 啸叫由消声器第2 腔、第3 腔和第4腔开口处剪切层自激振荡频率与声腔模态频率一致,产生流体-声学耦合共振导致,流速为20 m/s 时第2 腔、第3 腔、第4 腔共同起作用,流速为40 m/s时主要是第2腔、第4腔起作用,其他流速工况下各腔振荡频率均避开了声腔模态,无共振。此外,第2腔、第3腔、第4腔开口处流场不稳,涡量大也是关键影响因素。

3 解决方案

周向1阶声腔模态是圆柱型窄缝式消声器固有特性,该模态的频率与声腔最大尺寸相关。剪切层自激振荡频率是开口空腔的固有特性,与开口尺寸和流速相关。两者在常用流速区间一定会发生流体-声学共振,无法避频,但事实上并非是所有共振都会导致啸叫。本案例啸叫出现的主要原因为:

(1)消声器设计在弯管处,内部流场湍流严重,激励源强度大;

(2)开口尺寸相近或成倍数关系,导致同流速条件下多个开口处自激振荡频率相近,激励源个数多;

(3)涡量大的位置恰好是多重共振位置。

针对这3 个重要影响因素,消声器主管道的设计按如下方案改进:

(1)在现有边界条件下,将主管道改为直管,消声器偏置,以改善管路内流场,降低局部湍流强度;

(2)改进声腔设计,使得各腔深度、开缝尺寸尽量不同;

社区商家一般是居民比较熟悉的商户,其产品更容易得到消费者的信任,消费者通过平台购买更为便捷,对商家信任感和满意度不断提升,购买次数增多,商家收益也相应增加,双方价值均得到提升。

(3)结合传声损失计算重新调音,保证新消声器静态消声能力与原设计相当。

新方案的最终结构设计示意图见图12,整体改为单侧偏置窄缝式组合消声器。

图12 新消声器示意图

图13为两轮方案传声损失计算结果对比,结果显示,新老消声器的传声损失基本相当。

图13 两轮方案传声损失计算结果对比

图14展示了新消声器的声腔模态分析结果,原有的易激发啸叫的圆柱体周向模态不复存在。图15 为新腔内流场涡量分布图,与原设计的图8 比较,新方案的内部流场比较稳定,因此激励源较原设计小。

图14 新消声器声模态排查

图15 新消声器内部涡量分布图

图16为各腔开缝处自激振荡频率分布,由图可知新消声器各腔前两阶自激振荡频率已分离,降低了多重共振风险,因此啸叫出现的风险大为降低了。

图16 各开缝处前2阶自激振荡频率分布

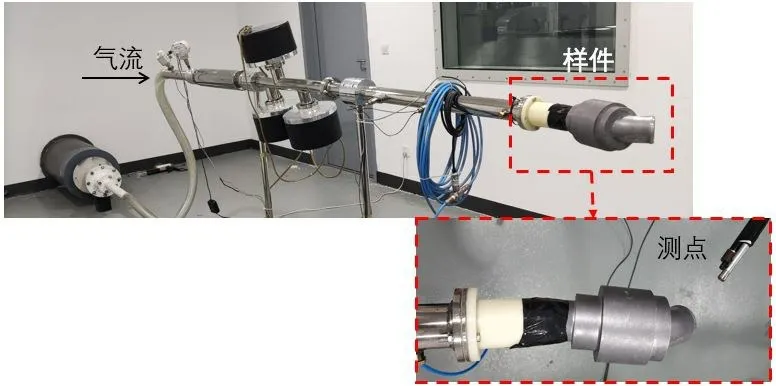

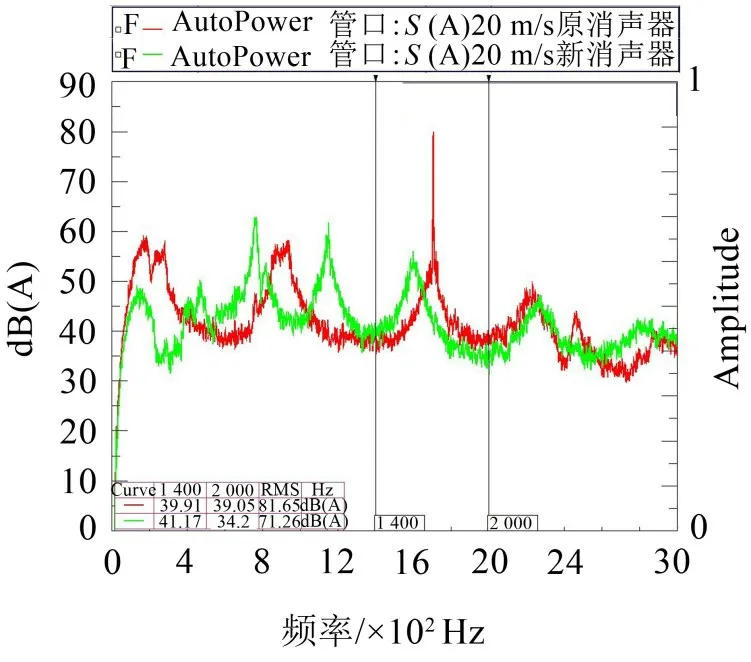

基于单体台架进行试验,新消声器样件在常用流速区间无明显啸叫问题。对比两版消声器管口处气流再生噪声,流速为20 m/s时,新方案峰值能量较原方案低10 dB。图17 为台架试验环境,图18 为管口噪声对比。

图17 有流状态管口噪声对比试验

图18 20 m/s时两方案管口噪声对比

4 结语

结合自激振荡理论、声模态分析以及内流场分析可以解释此类消声器啸叫发生的机理,并简单地预测啸叫流速和频率,也可横比不同方案的啸叫风险。但仿真分析尚不足以准确模拟啸叫问题,亦无法基于模拟早期判断啸叫是否一定发生,这种非定常紊流场的流声共振问题尚需进行更多的试验与仿真方法研究,这是整个行业的难题和挑战。

(1)应避免将消声器设计在弯曲管路及附近,即避免将窄缝开口设计在流场不稳定区域;

(2)避免多腔同深度、开缝同尺寸,即避免多腔耦合振荡发生在同流速、同频率;

(3)早期识别易被激发的声模态振型,结合流场分析确定存在啸叫风险的流速;

(4)声学方案确定后先试制样件,使用小型风洞进行变流速有流噪声试验排查啸叫问题;

(5)窄缝式消声器比穿孔式更容易发生啸叫问题,在满足传声损失要求的前提下,尽量选择设计穿孔式消声器。