单模复合功率分流系统的建模与仿真

储爱华, 袁银男, 张 彤

(1. 江苏大学 汽车与交通工程学院, 江苏 镇江 212013; 2.科力远混合动力技术有限公司, 上海 201501)

功率分流混合动力系统分为输入功率分流、输出功率分流和复合功率分流3种结构形式[1-3].输入功率分流是将发动机输出功率在系统的输入端通过功率分流装置分为机械路径和电路径进行传输,其结构简单,控制算法容易实现,但驱动电动机与输出轴固定速比耦合,高速时整车动力性能和经济性能不理想.另外,该系统对驱动电动机的转矩要求较高,对功率分流电动机的转速要求较高,从而增加了电动机成本[4];输出功率分流将行星排后的发动机剩余功率和驱动电动机功率在系统的输出端通过功率分流装置进行合流,该系统因低速时具有电功率循环而影响效率,更适合于插电式或增程式应用场景[5];复合分流通过功率分流装置既能将发动机输出功率在输入端进行分流,又能将发动机剩余功率在输出端进行合流,它有低速和高速2个机械点,其高效区间更宽,但是具有多个行星排和多组执行器[6],系统结构和控制均比较复杂,机械损耗和成本均相对较高.

吉利汽车联合科力远公司研发的CHS(corun hybrid system)系统属于单模复合功率分流系统,第1代CHS系统采用纳维拉双排行星齿轮将驱动电动机与输出轴解耦,由3轴系统变为4轴系统,并通过增加2个制动器对主要工况进行传动效率优化[7-8].针对第1代CHS存在纯电动模式下最高车速受限,混动模式下最大输出转矩不足,系统传动效率仍可进一步优化等问题,研究人员在第2代CHS系统上通过增加2组离合器进行系统优化[9-11].

为了验证系统优化后的改善效果,笔者建立包括单模复合功率分流系统在内的混合动力汽车主要部件物理模型,并将实际控制策略模型通过应用程序接口与物理模型集成为1个整体模型,然后通过整车转鼓试验对物理模型的仿真精度进行评估.

1 功率分流混合动力系统建模

1.1 功率分流系统结构和原理

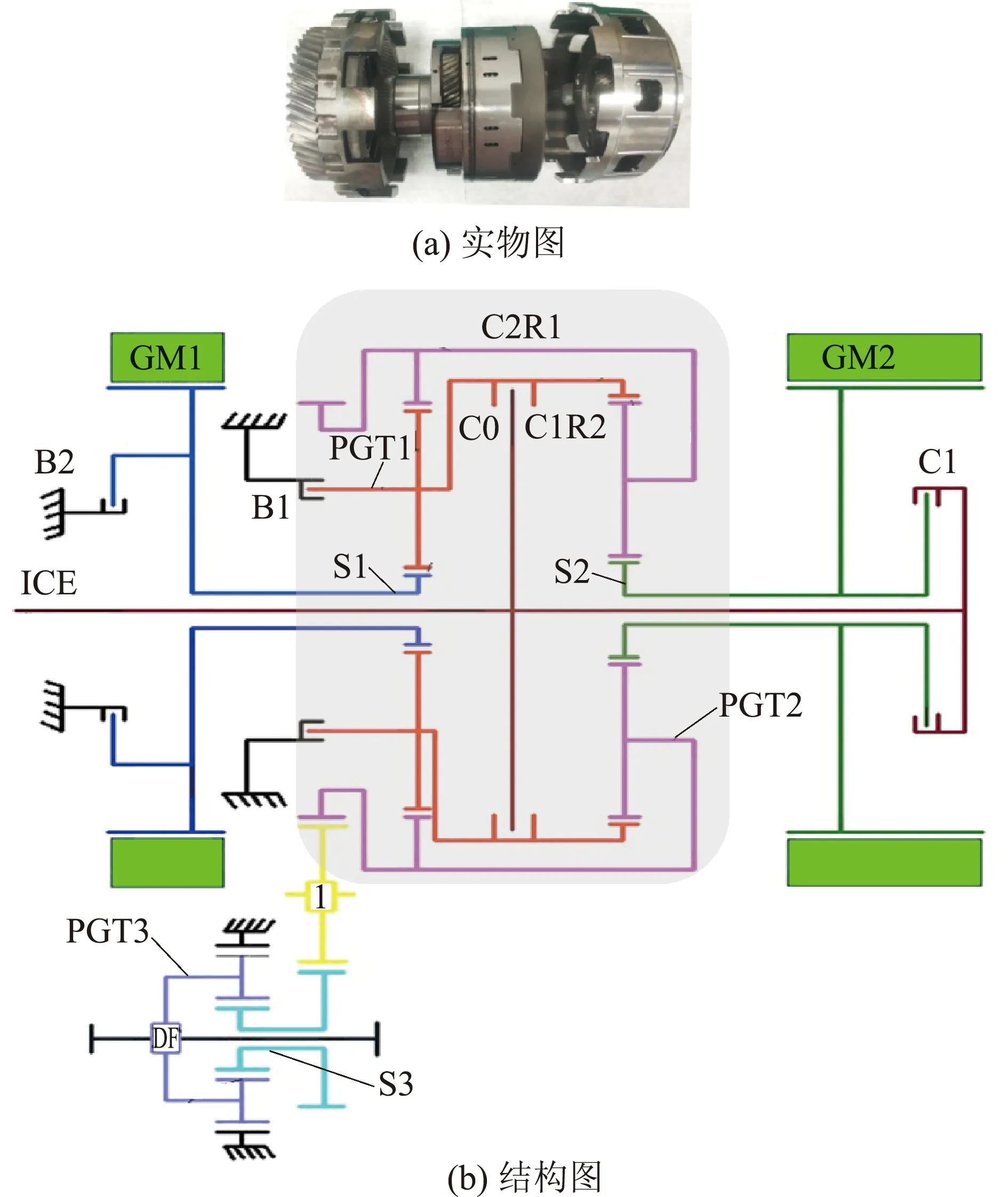

功率分流混合动力系统结构如图1所示,该复合功率分流系统是由2组单行星排通过CR-CR结构形式连接而成的双行星排齿轮机构(PGT1+PGT2)作为功率分流装置(PSD),PGT1的行星架C0连接PGT2的齿圈R2(C1R2), PGT2的行星架C1连接PGT1的齿圈R1(C2R1).主要包括3组动力输入及1组动力输出,其中发动机(ICE)输入连接C1R2,功率分流电动机(GM1)输入连接PGT1太阳轮S1,驱动电动机(GM2)输入连接PG2太阳轮S2,C2R1输出分别经过主减、减速行星排(PGT3)和差速器后驱动车辆.另外还有4个换挡机构,主要由B1多模离合器、B2制动器、C0湿式离合器、C1湿式离合器组成.B1闭合可锁止C1R1轴,发动机不工作.B2闭合可锁止S1轴,GM1电动机不工作.发动机可以分别通过C0离合器或C1离合器介入系统.

图1 功率分流混合动力系统

功率分流装置的转矩和转速约束方程为

TGM1+TGM2+TICE+TOUT=0,

(1)

TGM1nGM1+TGM2nGM2+TICEnICE+TOUTnOUT=0,

(2)

(3)

(4)

式中:TGM1、TGM2、TICE、TOUT分别为电动机GM1、GM2、发动机ICE及输出轴的转矩;nGM1、nGM2、nICE、nOUT分别为电动机GM1、GM2、发动机ICE和输出轴转速;i01、i02分别为第1、第2个行星排的传动比.

根据制动器和离合器的工作状态,该复合功率分流混合动力系统包括3种纯电动驱动模式和6种混合动力驱动模式,由此可以推导出9种模式下的转矩输出关系,从而适用于不同工作场景.各挡位对应的换挡机构和发动机的工作状态如表1所示.其中:●为工作状态;○为未工作状态;eCVT为具有电动机参与的无级变速传动箱.

表1 复合功率分流传动系统工作模式

1) EV1模式,固定速比,它是最具有动力性的纯电挡位,通常用于使车辆起步加速,以及低速大转矩输出工况,但是工作时间受电池荷电状态影响较大.输出轴的转矩为

TOUT=i01TGM1-(1-i02)TGM2.

(5)

2) EV2模式,固定速比,电动机GM2单独驱动,其加速性能不及1挡,在相同的车速下,GM2电动机的转速更低,对噪声控制很有好处,主要用于较高车速下的纯电动驱动和制动能量回收.输出轴的转矩为

(6)

3) EV3模式,eCVT无级变速,GM1和GM2电动机同时驱动,在低、中速行驶时,其传动效率和加速性能不如1挡和2挡,因此通常用作过渡挡位,但是3挡可以覆盖更高的车速.输出轴的转矩为

(7)

4) HEV1模式,固定速比,发动机和GM2电动机直接连接,类似于P2并联混合动力系统,同时GM1电动机可以参与工作,动力输出性能佳,主要用于急加速和爬坡工况.输出轴的转矩为

TOUT=i01TGM1+(i02-1)(TGM2+TICE).

(8)

5) HEV2模式,固定速比,该模式特别适用于高车速和低牵引力的工作条件.对于中等车速和大牵引力的工作条件,它的传动效率并不理想.输出轴的转矩为

(9)

6) HEV3模式,固定速比,因为发动机与GM2并联驱动,该模式特别适用于高车速和大牵引力的工作场景,在改善城市和郊区驾驶循环的燃油经济性方面起着重要作用.输出轴的转矩为

(10)

7) HEV4模式,eCVT无级变速,该挡位具有良好的燃油经济性和乘坐舒适性,发动机的速度和转矩都可以调节,因此拓展了发动机高效区.输出轴的转矩为

(11)

8) HEV5模式, eCVT无级变速,仅当所需的牵引力超过8挡的外部特性时,才会发生驱动力中断,通常是在4挡、6挡和9挡之间的过渡挡位使用.输出轴的转矩为

(12)

9) HEV6模式,固定速比,该模式因为行星排内齿轮无相对转动而没有机械损失,发动机和2个电动机直接并联,所以系统具有很高的机械效率,可以看作是一种特殊的并联混合动力模式.输出轴的转矩为

TOUT=TGM1+TGM2+TICE.

(13)

1.2 混合动力系统物理模型

混合动力系统模型中除功率分流系统模型外,还包括发动机模型、电动机模型、电池模型及整车模型.发动机物理模型采用试验建模法,即通过实测的万有特性等耗油率曲线及外特性曲线建立表格.仿真时,直接通过查表得到发动机的输入与输出数据.通过试验法获得包括发动机倒拖转矩、转动惯量和动摩擦系数等关键特性参数.电动机物理模型的建立同样采用试验建模法,功率分流电动机和驱动电动机均为永磁同步电动机,通过查表得到电动机的转矩和转速关系,及对应的系统损耗.电池建模一般分为机理建模、试验建模及混合建模等方法.笔者基于Rint模型,采用混合建模法.该模型本身没有考虑电池的极化特性,但是通过查表代入充电态和放电态不同内阻.仅考虑汽车在行驶过程中始终需要克服滚动阻力与空气阻力.各部件物理模型的主要参数如下:发动机为涡轮增压1.5T; PGT1、PGT2、变速箱主减传动比分别为2.96、2.02、3.80;电池额定电压为345.6 V;电池额定容量、连续功率、峰值功率分别为37 A·h、30 kW、90 kW; GM1电动机峰值功率、峰值转矩、最高转速分别为50 kW、100 N·m、8 500 r·min-1; GM2电动机峰值功率、峰值转矩、最高转速分别为75 kW、200 N·m、7 000 r·min-1; 整车整备质量为2 022 kg;车轮滚动半径为0.342 m;阻力常数项系数为0.525;阻力一次项系数为1.069 4;阻力二次项系数为198.67.

2 控制模型集成和系统联合仿真

在Matlab/Simulink中搭建控制器模型,并与LSM/AMESim软件搭建的各部件物理模型进行集成和联合仿真.

2.1 系统控制策略介绍

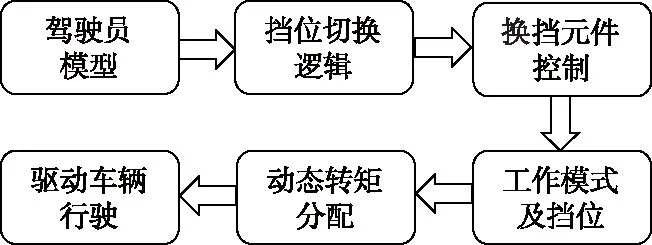

CHS混合动力系统具有2个自由度,混合动力系统控制策略逻辑如图2所示.

图2 混合动力系统控制策略逻辑图

首先根据驾驶员的意图和当前车辆状态计算出挡位切换指令,然后控制包含离合器和制动器在内的换挡机构进行挡位切换,使系统进入预设挡位对应的工作模式.选择发动机的最优工作点,对混合动力系统进行动态转矩分配,动力合流输出到轮边并驱动整车行驶.核心模块主要包括工作模式选择、发动机工作点优化和动态转矩分配3部分.工作模式选择模块根据当前整车车速、整车需求转矩、电池荷电状态和可使用功率等状态信息选择系统工作模式.采用基于规则的挡位切换策略选择合适的挡位,然后输出离合器和制动器执行指令.发动机根据系统工作模式选择最优工作点,在经济性优化时,按照等效燃油消耗最小控制策略选择发动机最优工作区间;在动力性优化时,按照外特性曲线选择发动机输出转矩较大的工作区间.动态转矩分配模块的主要功能是在满足运动学和动力学约束的前提下,根据不同挡位杠杆姿态和优化后的发动机工作点分别计算出功率分流和驱动电动机的需求转矩和对应转速.2个电动机的实际工作点还需满足不超过转速、转矩和功率限值的要求,包括电池SOC(state of charge)必须在允许的工作范围内,否则需要重新进行工作点优化和动态转矩分配,最终得到满足动力输出需求的各动力源的合理工作点,追求系统最优而不是局部最优.

2.2 系统联合仿真

为了验证物理模型仿真结果的准确性,采用与实车相同的控制策略,与物理模型集成后进行离线仿真.集成后生成总的联合仿真物理模型,如图3所示.联合仿真模型首先通过PID调节器得到驾驶员的转矩需求,然后根据系统控制策略进行转矩解析,数据通过控制模型接口函数(A2S模块)发给物理模型各主要部件,物理模型反馈系统控制所需的状态信号,比如电动机转速和转矩、发动机转速和转矩、齿圈转速和转矩等.仿真过程中整车处于前进(D)挡状态.

图3 联合仿真模型

3 试验验证及结果分析

将实车放置在转毂上,通过设置与仿真同样的NEDC(new European driving cycle)路谱进行测试,基于同样的整车控制策略,进行数据采集,并将试验结果与仿真结果进行对比,转毂试验平台如图4所示.

图4 转毂试验平台

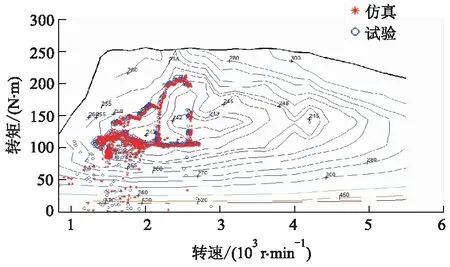

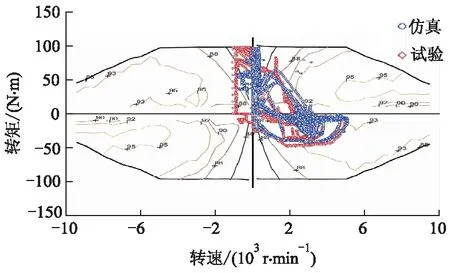

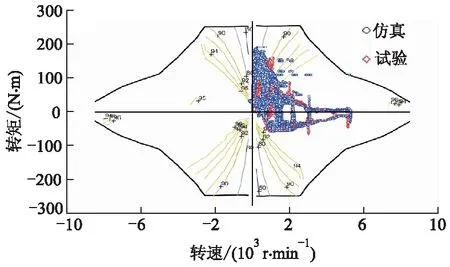

联合仿真与整车测试发动机工作点分布如图5所示,实车测试结果与仿真结果基本重合,且基本分布在油耗较低的区域.电动机GM1、GM2的工作点分布分别如图6、7所示,电动机基本上能工作在高效区间,实测结果与仿真结果基本一致.

图5 发动机ICE工作点分布图

图6 电动机GM1工作点分布图

图7 电动机GM2工作点分布图

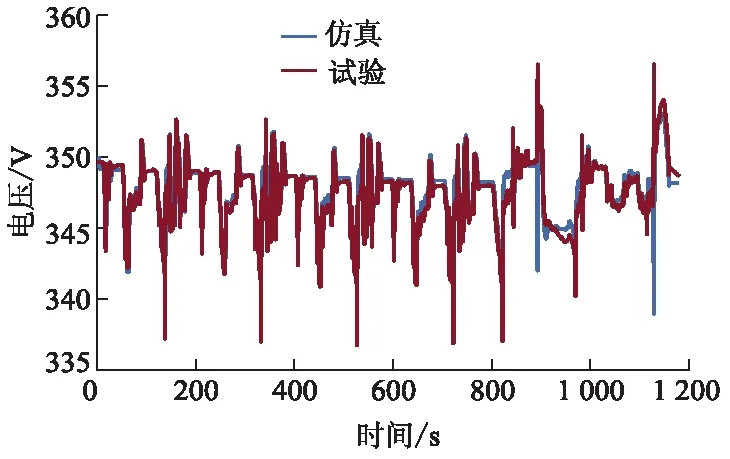

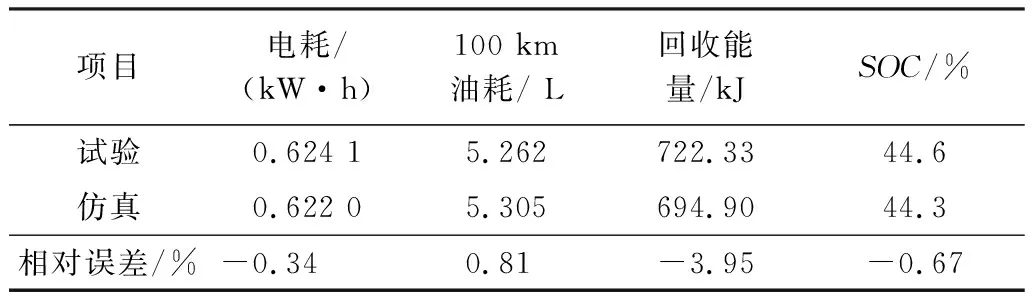

仿真与实测的电池电压、电流和SOC的变化曲线分别如图8-10所示. 起始SOC设为49.1%,试验后电池SOC为44.6%,SOC变化量为-4.5%,仿真后电池SOC为44.3%,SOC变化量为-4.8%,相对误差为-0.67%.

图8 电池电压变化曲线

图9 电池电流变化曲线

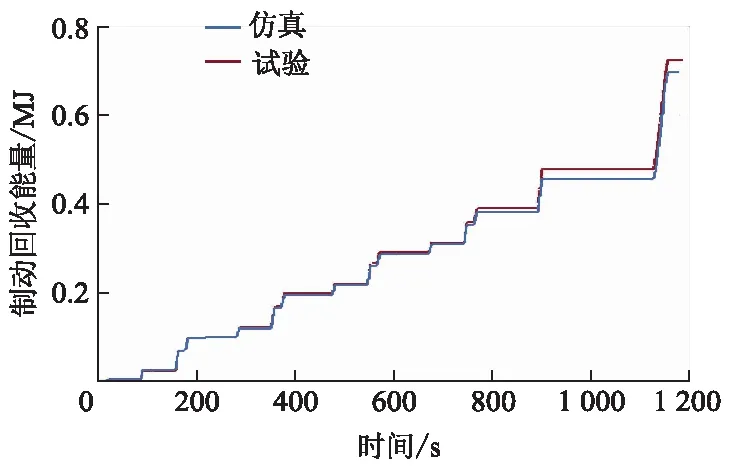

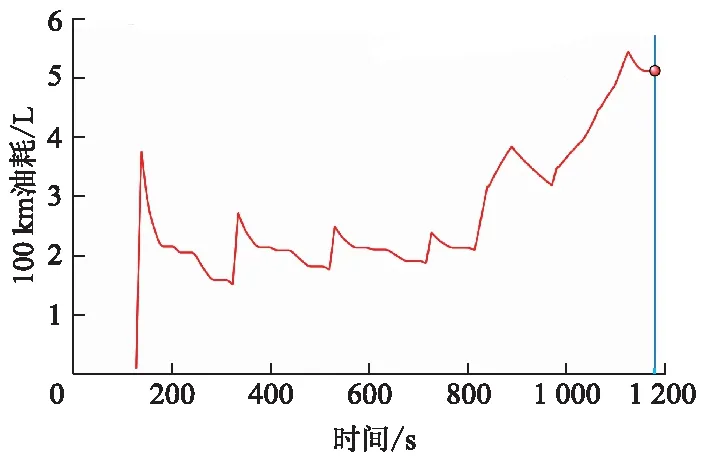

混动模式下,制动回收能量变化曲线和100 km油耗实时仿真曲线分别如图11、12所示. 回收到电池内部的制动能量,试验结果制动能量为722.33 kJ,仿真结果制动能量为694.90 kJ,相对误差为-3.95%.

图11 混合动力模式制动回收能量变化曲线

图12 100 km油耗实时仿真曲线

混合动力模式试验与仿真能耗如表2所示.混动模式下,实测100 km油耗为5.262 L,仿真100 km油耗为5.305 L,相对误差为0.81%.相对于传统车基础车型实测100 km油耗为8.500 L,综合节油率达到38%.试验电池消耗能量为0.624 1 kW·h,仿真电池消耗能量为0.622 0 kW·h,相对误差为-0.34%.仿真结果与试验结果误差均在5%以内,一致性较好.

表2 混合动力模式试验与仿真能耗

4 结 论

针对某款单模复合功率分流混合动力系统,分析了功率分流机构的结构原理和工作模式,该系统具有9个挡位,包含3个纯电动挡位和6个混合动力挡位,可以看作是eCVT和基于5AT的P2系统的组合,结合了功率分流系统和P2系统的优点,兼顾了动力性和经济性.通过建立各关键部件的物理模型,并与整车控制策略集成后进行联合仿真,基于NEDC工况进行联合仿真与整车台架测试,通过仿真结果与试验结果对比表明:与基础车型相比综合节油率达到38%,建立的物理模型精度较好,与实车测试结果较为贴近,仿真误差均在5%以内,能够服务于系统优化和策略开发,减少了实际开发过程中的复杂测试过程,大大提高开发效率.