基于Fe-safe软件的转叶式舵机疲劳分析及优化建议

韦红钱 倪培源 端传捷

(1.南京中船绿洲机器有限公司,南京 210000;2.河海大学 港口海岸与近海工程学院,南京 210000)

船舶舵机是重要的船舶操纵设备,其性能直接影响船舶的稳定性和安全性。随着船舶制造业的飞速发展,船舶吨位越来越大,对舵机的要求越来越高。转叶式舵机与其他舵机相比,具有结构紧凑、质量小、体积小、安装方便、维护简便、输出扭矩不受转舵角的影响以及控制性能好等优点[1],因此一直备受人们的关注。

1 工作内容

计算内容包括产生疲劳裂纹的部位、产生疲劳裂纹的时间、工作应力作用下的安全因子及存活概率。输出结果包括疲劳寿命分布、疲劳损伤分布、应力/应变时程以及裂纹方向等[2]。

Fe-safe作为一款疲劳分析软件,计算前需要其他求解器的求解结果,如abaqus中的.fil文件和.odb文件、ansys中的.rst文件以及nastran中的op2文件等。将求解结果导入Fe-safe后建立载荷的时间历程、材料及对应的S-N曲线,并定义表面粗糙度和算法等相关参数。计算后得到某一点处的循环周次,通过其他后处理软件读取相应的可视化结果。

2 舵机数值模型建立

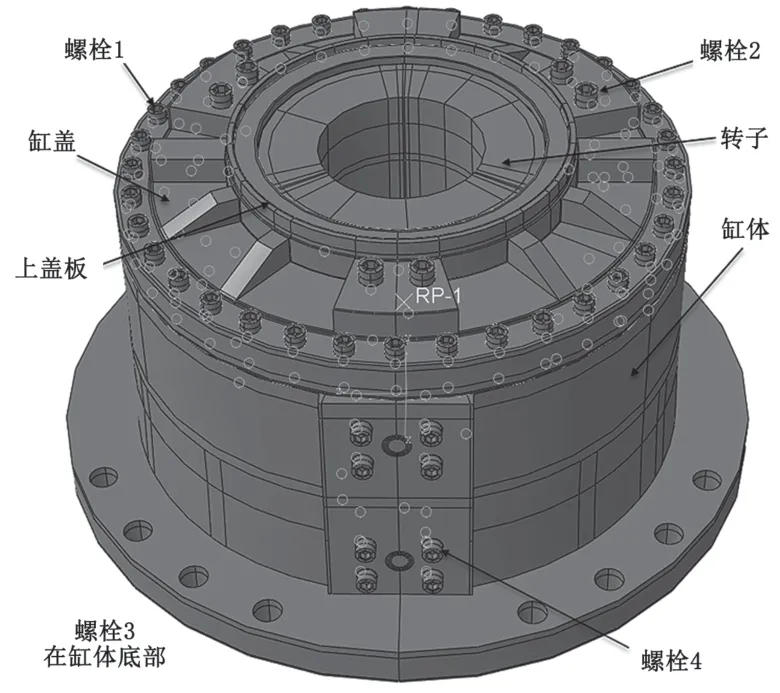

舵机由缸体、缸盖、静叶、转子、衬套、盖板、推力轴承及螺栓等零件组成[3]。其中:螺栓1为连接缸盖与缸体的36个12.9级螺栓;螺栓2为连接缸盖与静叶的6个8.8级螺栓;螺栓3为连接缸体与静叶的6个8.8级螺栓;螺栓4为侧面缸体与静叶的12个8.8级螺栓,如图1所示。缸体、缸盖及静叶的材料为球墨铸铁QT400-18,弹性模量为173 GPa,屈服强度为250 MPa;转子的材料为球墨铸铁QT400,屈服强度为335 MPa;螺栓均采用45号合金钢,弹性模量均为210 GPa;上下盖板为Q235钢;上述材料的泊松比均取0.3。

图1 舵机整体模型示意图

舵机各个部件表面的接触关系可以分为摩擦接触和绑定接触两类。摩擦接触关系的表面主要包括螺栓1螺母底面与缸盖顶面、螺栓2螺母底面与缸盖加劲板的顶面、螺栓3螺母底面与缸体底加劲板顶面、螺栓4螺母底面与缸体、缸盖部分底面与缸体顶面;绑定接触关系的表面主要包括螺栓1螺杆侧面与缸体螺孔内侧面、螺栓2、3、4螺杆侧面与静叶螺孔内侧面、上压盖与缸盖的接触表面、下压盖与缸体的接触表面。本舵机模型采用六面体网格,单元类型为非协调八节点六面体单元。螺栓上存在预紧力,螺栓1上为 240 kN,螺栓2与螺栓3上为260 kN,螺栓4上为180 kN。

3 基于Fe-safe软件的舵机部件疲劳寿命分析

3.1 影响疲劳的因素

影响疲劳的因素主要包括:①平均应力,平均应力越大,寿命越低,当平均应力为拉应力时,也是如此;②应力分布方式,高应力区较多的构件(如大直径构件)更容易破坏;③载荷作用方式,如拉压比弯曲更容易破坏;④构件表面因素,如表面光洁度等[4]。

3.2 Fe-safe软件疲劳寿命计算方法

实际产品在工作过程中处于多轴应力状态,且疲劳破坏都从构件表面开始。构件表面在多数情况下处于二向应力和三向应变状态。因此,Fe-safe软件更多地采用二轴分析方法,对构件进行力变-疲劳分析计算。Fe-safe推荐使用的疲劳裂纹产生条件,对延性金属采用平均应力修正的Brown-Miller组合应变准则。该准则认为最大疲劳损伤发生于经受最大剪应变幅的平面,且损伤与该平面上作用的剪应变和正应变有关,对延性材料能提供较佳的计算结果。

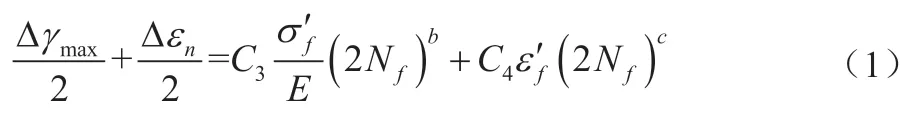

由最大主应变准则和最大剪应变准则可假定:

式中:Δεn为最大/最小剪应变平面上的正应变幅;Δγmax为最大剪应幅;2Nf为转变寿命;σ´f为疲劳强度系数;ε´f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;E为弹性模量;C3、C4为系数。

对单轴应力有:

式中:ε1、ε2为主应变;ν为泊松比。

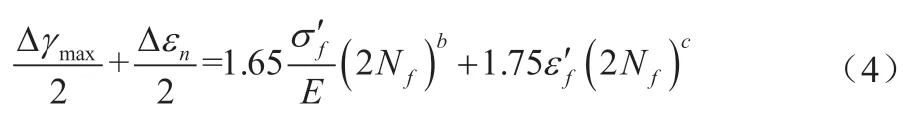

从而,有:

计算确定构件表面最容易出现疲劳破坏的平面和方向,也称为临界平面法。对主应力/主应变方向随载荷历程变化的情况,因很难确定哪个平面的应变循环范围和循环次数最大,应采用临界平面分析法计算一系列平面的应变和损伤,常用于主应变/主应力方向随时间变化情况下的主应变/ 主应力、最大剪应变以及Brown-Miller疲劳寿命分析。

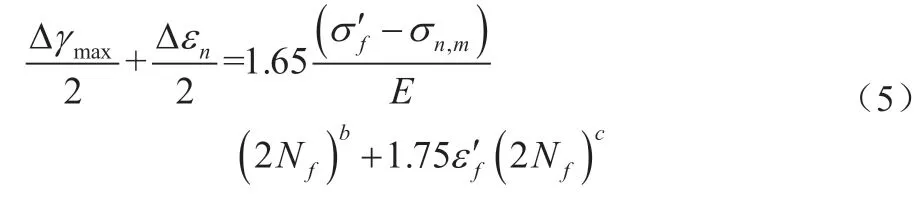

考虑平均应力的影响后,式(4)修正为:

式中:σn,m为该平面上的平均正应力。

3.3 Fe-safe软件疲劳寿命计算步骤

第一,读入弹性计算的FEA应力张量(6个),用载荷历程数据乘以应力张量,得到每个张量的历程数据。第二,计算表面主应力的时间历程(对接触则考虑面外应力),从应力计算3个主应变的时间历程数据。第三,采用临界平面法,分析剪应变和Brown-Miller,在3个可能的平面上计算剪应变、法向应变、法向应力的时间历程数据。第四,分析S-N曲线,定义一个临界平面,计算垂直于该平面的时间历程应力数据。第五,计算每个临界平面的疲劳损伤,各平面的每种疲劳循环用雨流计数法统计,总损伤由每种循环的损伤叠加而成。具有最短寿命的平面即为裂纹发生平面,将其寿命写入结果文件。第六,修正耐劳极限,如果临界平面内的各种循环均低于耐劳极限,则没有损伤产生。如果任一循环有损伤产生,则自动将耐劳极限降低25%。损伤曲线基于修正后的耐劳极限估算。此外,对每个单元都重复上述过程。

3.4 材料S-N曲线定义

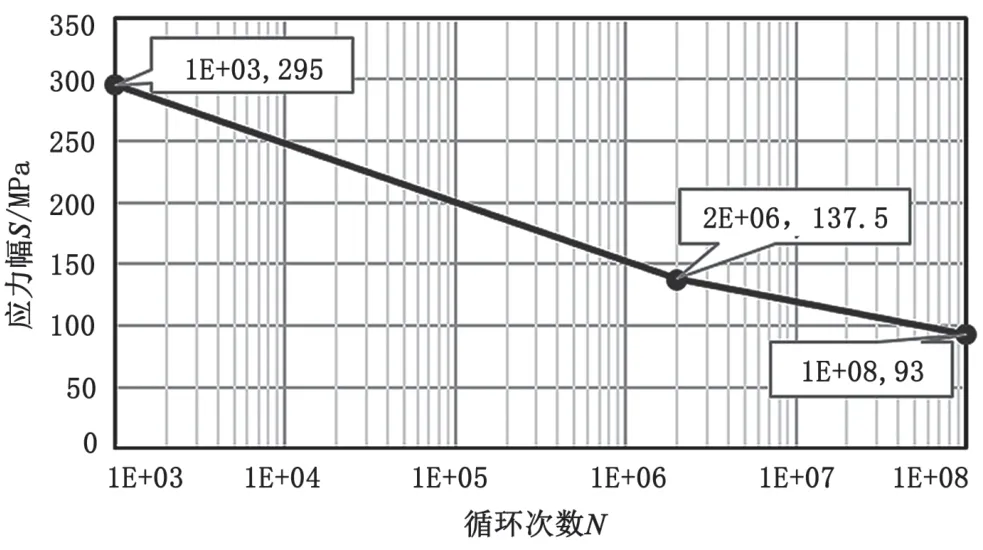

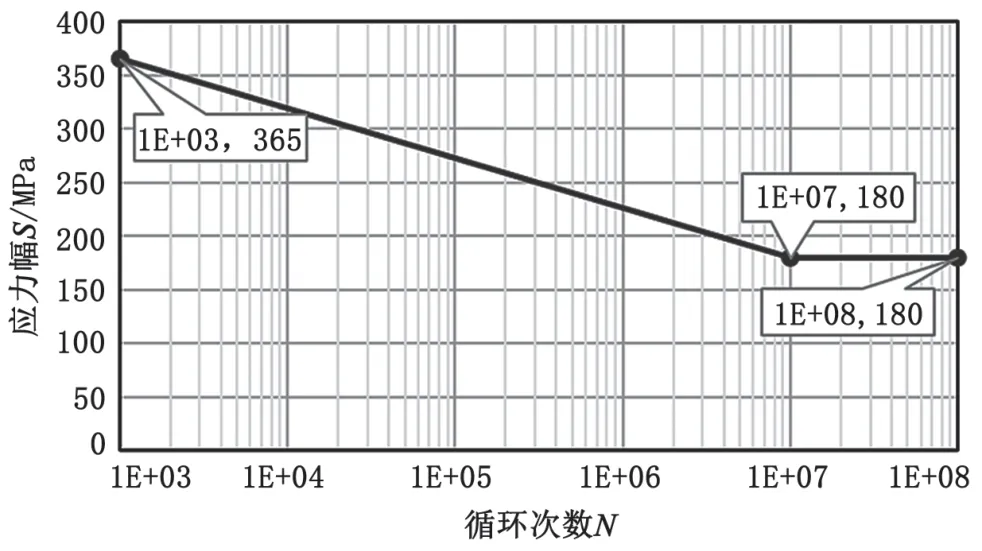

采用S-N曲线计算该舵机的疲劳寿命,舵机主体材料为球墨铸铁QT400-18,与欧盟材料牌号为EN-GJS- 400-18的球铁力学性能基本一致[1],这里使用该材料的S-N曲线近似代替QT400 -18材料,对于螺栓、衬套、轴承及压盖在Total Material官网上查得其近似材料的S-N曲线。各材料使用的疲劳曲线分别如图2~图6所示,各曲线中的数据均具有97.7%的可靠度,其中循环次数的安全系数取5,应力范围的安全系数取1.3。

图2 QT400-18疲劳曲线

图3 12.9级螺栓合金钢疲劳曲线

图6 压盖Q235-A疲劳曲线

图4 销轴、8.8级螺栓合金钢疲劳曲线

图5 轴承ZCuAl10Fe3Mn2疲劳曲线

3.5疲劳荷载

舵机工作过程中,高压腔与低压腔循环交替。缸体、缸盖、静叶及转子的受力面一直处于变化中,难以直接定义疲劳载荷。静力分析也是对舵机整体进行的,由于存在较多的接触问题,也难以简单地对每个部件进行单独分析(转子除外)。因此,这里对除去转子的舵机整体进行疲劳分析,转子单独分析。这里疲劳分析的有限元网格进行了局部加密,静力分析总单元数约为25万,疲劳分析的单元数约为60万。由于载荷的方向、位置一直处于变化中,疲劳载荷不能简单地用正弦曲线等来定义,这里按下述方法来定义。如图7所示,这里主要的分析工况为:转叶中心线左转12°各节点的表面应力为s1,初始0°位置各节点的表面应力为s2,转叶中心线右转12°各节点的表面应力为s3,初始0°位置各节点的表面应力为s4,转叶中心线左转12°各节点的表面应力为s5。每个节点由s1→s2→s3→s4→s5→s1组成的应力谱即为特定工况下的疲劳载荷谱,对应的工作压强为3 MPa,周期为18.4 s。

图7 舵机疲劳工况

4 Fe-safe软件疲劳寿命计算结果及分析

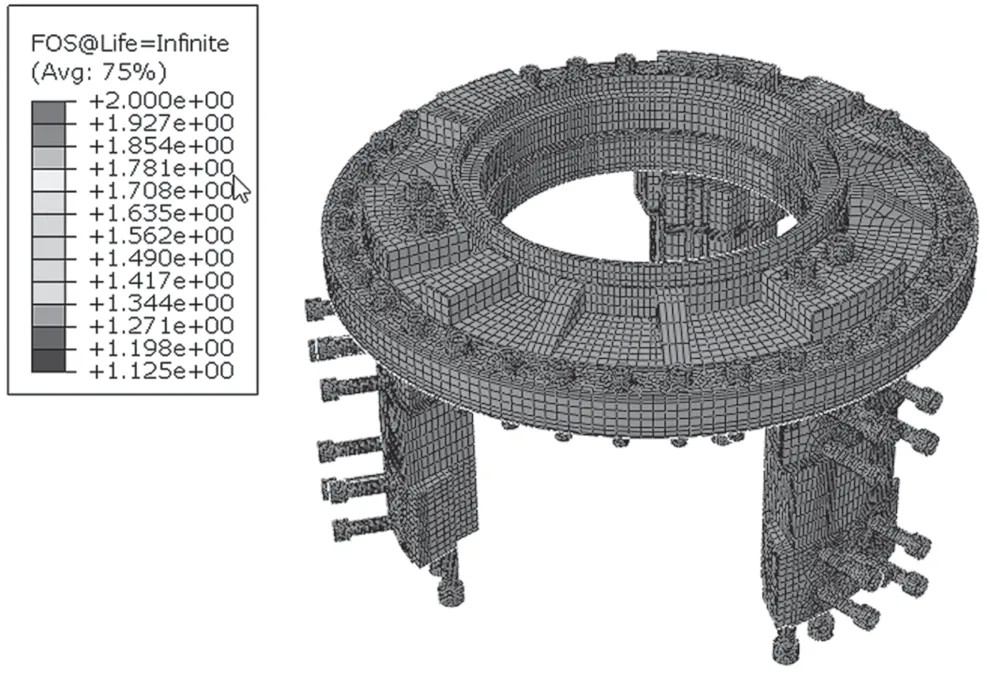

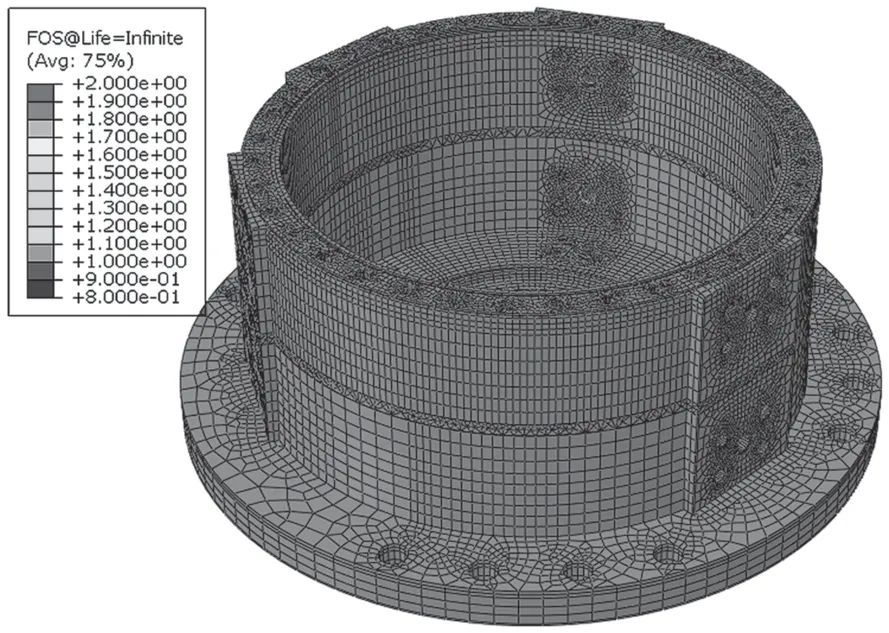

主要零部件的对数疲劳寿命(即logN)分布及疲劳安全因子分布结果如图8~图11所示。

图8 除缸体外舵机对数疲劳寿命分布

图9 除缸体外舵机对数疲劳安全因子分布

从图8~图11可以看出,在3 MPa的工作压强下,除缸体外所有部件疲劳寿命达到了耐劳极限值108次,缸体的疲劳寿命为106.992=9.82×106次。假定舵机每天工作24 h,一年按365天计算,最终算得缸体部分最小疲劳寿命约为81年,超过了舵机的设计使用寿命30年。S-N曲线计算得到的寿命一般为全寿命。对于纯机械疲劳,裂纹萌生寿命一般在总寿命中占比约90%[2],裂纹扩展寿命相对很短,因而最小裂纹萌生寿命为72.9年,大于设计寿命30年。实际在使用过程中,舵机尚未出现过裂纹,理论上在设计使用年限里不会出现裂纹,因此这里可不进行断裂分析。

图10 缸体对数疲劳寿命分布

图11 缸体对数疲劳安全因子分布

当作用的载荷幅低于某容许值时,构件不会产生疲劳破坏,将该容许值称为构件的耐劳极限幅值。对于钢材,一般以107次为失效循环允许的载荷施加次数。这里舵机整体以QT400-18球墨铸铁为主,材料的综合性能与钢接近,因而可近似取其疲劳寿命为107次。对于极其重要的零件设计,一般控制应力S,使其小于无限寿命(Nf=106)对应的耐劳极限Sf,该种疲劳设计方法称为无限寿命设计。该设计方法的构件应力水平要求很低,无法充分发挥材料潜力,对于并不需要经受很多循环次数的构件,经济性较低。

5 结语

本研究基于S-N曲线,采用Fe-safe软件分别分析了800 kN·m转叶式舵机各个部件的疲劳寿命。结果表明,所有部件的疲劳寿命均超过了设计使用寿命,属于无限寿命设计,无法充分发挥材料的潜力,对于并不需要经受很多循环次数的构件,经济性较低,可进一步考虑密封条和温度的影响,通过优化设计,在不影响使用寿命的前提下进一步优化舵机结构。