工况参数对螺旋槽机械密封液膜空化特性的影响

杨文静 丛 晓 叶小强 金志磊 姜绪强 涂 霆

(1.北京航天动力研究所 北京 100076;2.山东省特种设备检验研究院有限公司 山东济南 250101)

液膜密封作为一种具有良好密封性和可靠性的密封技术,在化工机械中已获得了广泛应用[1-2]。但液膜流经密封端面的扩张流道时容易发生空化,针对此现象,国内外众多学者开展了大量研究[3-5]。QIU和KHONSARI[6]对比了Half-Sommerfeld、Reynolds和JFO 3种模型在计算端面微造型机械密封性能时的差别。刘丁华和胡纪滨[7]分析了Reynolds和JFO模型对径向直线槽端面密封性能如开启力、摩擦转矩及泄漏量等的影响。胡纪滨、彭旭东、赵一民等[8-10]分别对径向直线槽、方向性椭圆孔、螺旋槽等密封结构的空化特性进行了数值模拟。CHEN等[11-12]进行了基于多相流空化模型和动网格技术的上游泵送机械密封空化区域研究;同时又基于Antoine公式,讨论了空化热效应对密封性能的影响。XUE等[13]研究了槽型优化对微槽旋转密封空化和润滑特性的影响。然而,螺旋槽液膜密封作为工业应用的典型代表,对其空化特性的研究尚不充分,本文作者此前通过求解满足质量守恒的广义雷诺方程,分析了螺旋槽结构参数对空化临界转速和临界压力的影响[14],在此基础上,文中进一步探讨介质黏度、平衡半径和弹簧力等工况参数对空化特性的影响,以期为螺旋槽液膜密封的工业设计及推广应用提供理论基础。

1 理论模型

螺旋槽密封结构示意图如图1所示。密封摩擦副由一对配合的动环和静环组成,且螺旋槽加工在静环端面。假定动、静环均为理想平面(即不考虑端面粗糙度及可能存在的热、力变形),当密封稳定运行时,二者即被一层微米级液膜分隔开从而处于非接触状态。

图1中,hi为稳态平衡时动、静环间参考膜厚,hg为螺旋槽深,ro、ri分别为密封端面外径与内径,rg为槽根半径,α为螺旋角,θ为转角,ω为动环转速。

图1 螺旋槽密封结构示意Fig 1 Structure of spiral groove seal (a)friction pair model;(b)end face structure of static ring

2 控制方程

为便于分析,做如下假设:(1)端面间介质为黏度不变的牛顿流体,且为层流流动状态;(2)压力沿液膜厚度方向无变化;(3)动、静环严格对中,流体与端面之间无滑移,则由满足质量守恒的JFO空化理论可得控制方程[15]如下:

(1)

其中

(2)

式中:r、h、p分别代表端面半径、膜厚及液膜压力;λ为端面内任意处的介质密度ρ与润滑介质密度ρL的比值;μ为介质动力黏度;pc为空化压力。

对上两式进行量纲一化处理,则有:

(3)

(4)

采用SUPG有限单元方法求解上述量纲一化方程,具体求解方法参见文献[15],在此不再赘述。

3 计算结果及分析

采用上文所述理论计算,选取的密封环结构参数为:外径ro=55.25 mm,内径ri=46.25 mm,槽底半径rg=52.55 mm,槽深hg=12 μm,螺旋角α=27°,螺旋槽数为12,螺旋槽周向槽宽与台宽之比为1。基本工况参数为:介质黏度μ=0.04 Pa·s,空化压力pc=0,外径压力po=0.1 MPa,内径压力pi=0.6 MPa,转速ω=3 000 r/min,平衡半径rb=52.75 mm,弹簧力Fs=98 N。在下文分析某一参数对空化临界转速和临界压力的影响时,其他参数将保持不变。

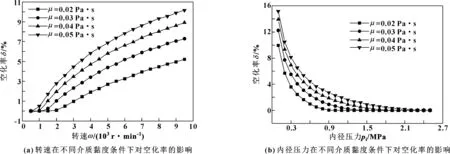

3.1 介质黏度的影响

图2所示为在不同介质黏度条件下操作参数对空化率的影响。可知,当介质黏度减小时,空化临界转速增大,空化临界压力减小。绘制9 000 r/min时密封环迎流侧和背流侧在不同介质黏度条件下的压力分布,如图3所示。可见,随着介质黏度的减小,迎流侧压力降低,背流侧压力得以提升。这是因为在相同的操作参数下,介质黏度减小,迎流侧对液膜的挤压效应及背流侧导致的液膜压降均有所降低,即螺旋槽对液膜的黏性剪切作用减弱,在闭合力一定的情况下,所对应的膜厚也越小,如图4所示。膜厚减小,虽然能促进空化的生成,但综合效果仍以介质黏度变化带来的影响为主。由图2(a)和图2(b)还可得出,不同介质黏度条件下,空化率随转速和内径压力的变化趋势基本一致,但介质黏度越小,其随转速的变化曲线越平缓,随内径压力的变化速率越小。以上结果表明,介质黏度在较高转速或者较小内径压力下变化时,对空化率有更为显著的影响。

图2 在不同介质黏度条件下转速和内径压力对空化率的影响Fig 2 Influence of rotating speed(a) and inner pressure(b) on cavitation rate under different medium viscosity conditions

图3 密封环迎流侧和背流侧在不同介质黏度条件下的压力分布Fig 3 Pressure distribution on windward side(a) and leeward side(b) of sealing ring under different medium viscosity conditions

图4 在不同介质黏度条件下转速和内径压力对膜厚的影响Fig 4 Influence of rotating speed(a) and inner pressure (b) on film thickness under different medium viscosity conditions

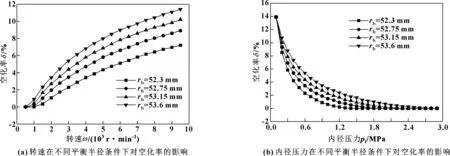

3.2 平衡半径的影响

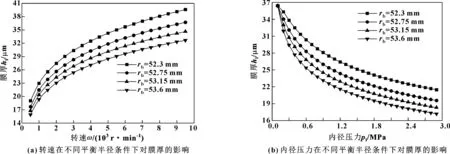

图5所示为在不同平衡半径条件下操作参数对空化率的影响。可知,当平衡半径减小时,空化临界转速增大,空化临界压力减小。究其原因,主要是平衡半径减小,密封内径侧介质压力的作用面积相应减小,闭合力随之下降,从而导致端面膜厚变大,如图6所示。对比两图可知,平衡半径在其值较小时的变化对应的膜厚变化越大,因而对空化率有更为显著的影响。当内径压力为0.1 MPa时,由于内外径压力相同,此时平衡半径的改变并不能引起闭合力的变化,也即不能影响空化率和膜厚的大小,如图5(b)和图6(b)所示。绘制9 000 r/min时密封环迎流侧和背流侧在不同平衡半径条件下的压力分布,如图7所示。

图5 在不同平衡半径条件下转速和内径压力对空化率的影响Fig 5 Influence of rotating speed(a) and inner pressure(b) on cavitation rate under different balance radius conditions

图6 不同平衡半径条件下转速和内径压力对膜厚的影响Fig 6 Influence of rotating speed(a) and inner pressure(b) on film thickness under different balance radius conditions

图7 密封环迎流侧和背流侧在不同平衡半径条件下的压力分布Fig 7 Pressure distribution on windward side(a) and leeward side(b) of sealing ring under different balance radius conditions

可见,随着平衡半径的减小,迎流侧压力降低,背流侧密封坝部分压力变化不大,但螺旋槽区压力得以提升,这主要是由于膜厚随着平衡半径的减小而变大,进而导致流体动压效应减弱。由图5还可得出,不同平衡半径条件下,空化率随转速和内径压力的变化趋势基本一致,但平衡半径越小,其随转速的变化曲线越平缓,随内径压力的变化速率越大。以上结果表明,平衡半径在较高转速或者内径压力下变化时,对应的膜厚变化越大,即对空化率有更为显著的影响。

3.3 弹簧力的影响

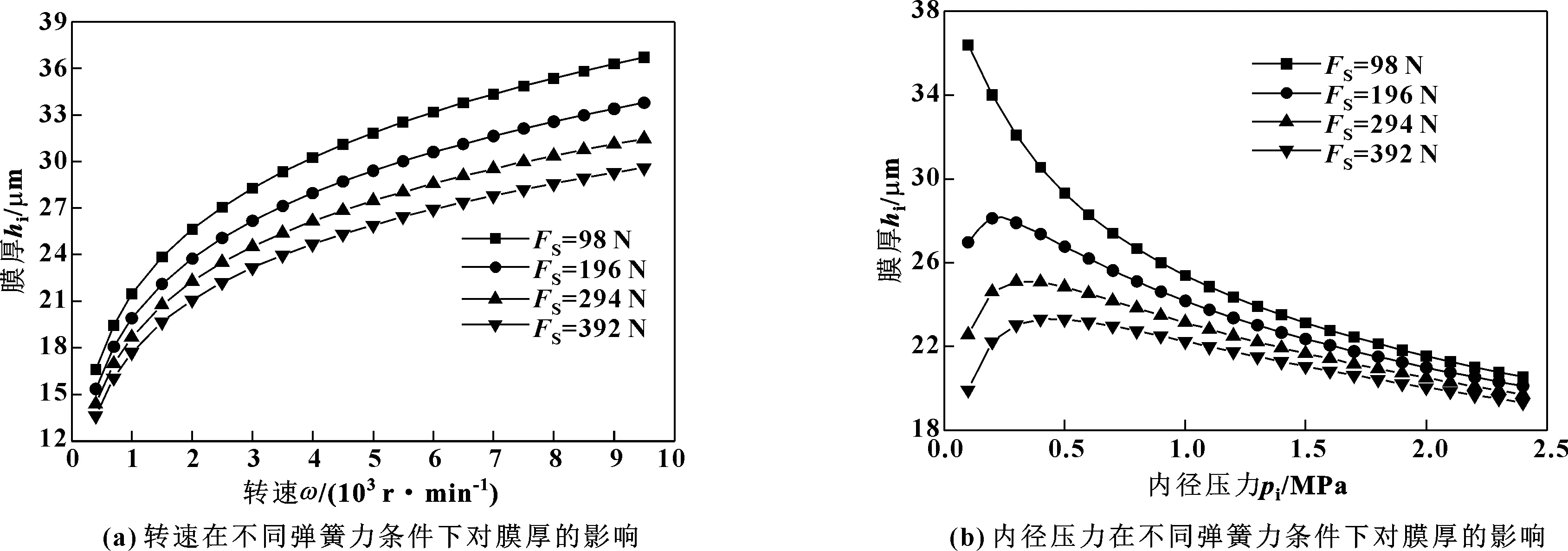

图8所示为在不同弹簧力条件下操作参数对空化率的影响。可知,当弹簧力减小时,空化临界转速增大,空化临界压力减小。这是因为弹簧力下降,闭合力随之变小,从而导致密封端面膜厚增大,如图9所示。对比两图可知,弹簧力较小时其值的变化对应的膜厚变化越大,因而对空化率有更为显著的影响。

图8 不同弹簧力条件下转速和内径压力对空化率的影响Fig 8 Influence of rotating speed(a) and inner pressure(b) on cavitation rate under different spring force conditions

图9 不同弹簧力条件下转速和内径压力对膜厚的影响Fig 9 Influence of rotating speed(a) and inner pressure(b) on film thickness under different spring force conditions

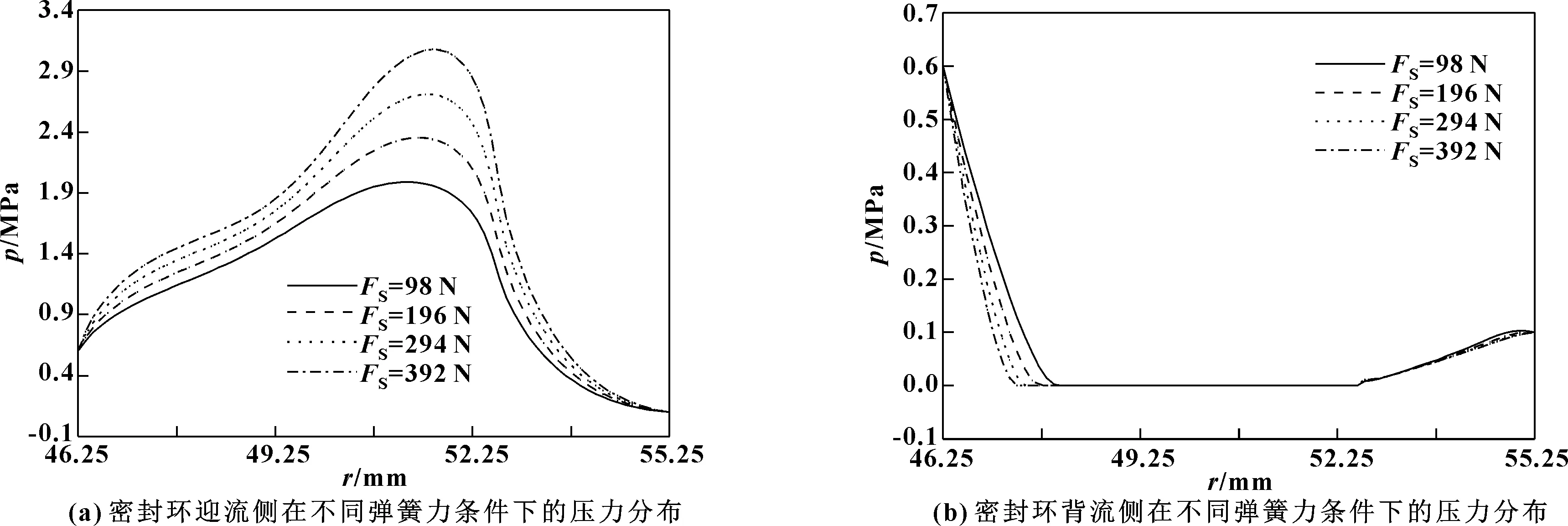

从图9(b)中还可以发现,当弹簧力分别为392、294、196 N时,膜厚随内径压力的变化存在一个先增加后下降的过程,这是由于在这3种工况下,内径压力较低时,密封环螺旋槽内空化严重,较大的空化区影响了迎流侧附近的高压区,此时膜厚有所下降;而随着内径压力的增加,空化区域缩小,迎流侧附近的高压区变大,此时膜厚有所提升;内径压力进一步增加时,膜厚的改变即与前述膜厚随内径压力的变化趋势一致。绘制9 000 r/min时密封环迎流侧和背流侧在不同弹簧力条件下的压力分布,如图10所示。可见,随着弹簧力的减小,迎流侧压力降低,背流侧密封坝部分压力变化不大,但螺旋槽区压力得以提升,这与不同平衡半径下压力分布相类似,即主要是由于膜厚变化引起的。由图8还可得出,不同弹簧力条件下,空化率随转速和内径压力的变化趋势基本一致,但弹簧力越小,其随转速的变化曲线越平缓,随内径压力的变化速率越小。以上结果表明,弹簧力在较高转速或者较小内径压力下变化时,对应的膜厚变化越大,即对空化率有更为显著的影响。

图10 密封环迎流侧和背流侧在不同弹簧力条件下的压力分布Fig 10 Pressure distribution on windward side(a) and leeward side(b) of sealing ring under different spring force conditions

4 结论

(1)介质黏度、平衡半径和弹簧力减小时,迎流侧压力降低,背流侧压力提升,液膜空化率降低,空化临界转速提高,空化临界压力下降。可见,合理选择各工况参数可实现对空化的有效控制。

(2)介质黏度和弹簧力越小,空化率随转速的变化曲线越平缓,随内径压力的变化速率越小;平衡半径越小,空化率随转速的变化曲线越平缓,随内径压力的变化速率越大。