串联弹性驱动器设计、建模及在机器人上的应用

孙宁 程龙

驱动装置作为机器人系统运动和驱动力的输入单元,其性能优劣对机器人系统的整体性能具有很大影响.传统机器人多采用刚性驱动器,能够精确地传递运动,而人或其他动物的驱动装置是肌肉组织,具有柔顺性,导致人或其他动物在运动、安全与能源效率等方面远远超过传统机器人系统.因此,刚性驱动器已经阻碍高性能机器人的发展.为解决该问题,研究人员提出一种模拟生物肌肉的柔顺性驱动器—串联弹性驱动器(Series elastic actuator,SEA),其主要是在驱动装置与末端执行器之间增加具有弹性和阻尼特性的装置,解除驱动装置和末端执行器之间的耦合关系,同时使SEA 输出力与其形变量、相对速度成一定关系.与传统的刚性驱动器相比,SEA 具有被动柔顺性、阻抗低、抗冲击、力感知等优点[1],已被广泛地应用于各种场合.

1995 年Pratt 等首次提出SEA,其由驱动装置、减速装置、弹性元件、末端执行器以及位置传感器串联而成,具有弹性特性,应用于腿足式机器人中,以实现力控制[2].在此基础上,研究人员依据应用场景需求对其弹性和阻尼特性进行研究,进而分别提出串联阻尼驱动器[3]和串联粘弹性驱动器[4].本文将以上三种结构相似的驱动器都视为SEA.同时,因为电机(包含减速装置)具有体积小、易于控制等特点,通常将其作为SEA 的驱动装置.因此,本文仅介绍以电机作为驱动装置的SEA.

到目前为止,研究人员已经将各种SEA 广泛地应用于外骨骼机器人[5−10]、腿足式机器人[11−17]、假肢机器人[18−22]、仿人型机器人[23−27]等领域.为适应不同的应用需求,发展出了各种特定的SEA,这些方案都是依赖于应用场景的具体解决方案,没有能够满足不同应用场景需求的最好设计.因此,对SEA的现有机械设计技术、建模方法以及在机器人系统上的应用进行概述,帮助设计者充分理解SEA 的特点,为得到合适的机械设计、精确的力感知能力和稳定的控制提供指导是有必要的.

为解决该问题,Lee 等依据弹性元件相对于减速器和末端执行器的安装位置,对SEA 进行分类介绍,并对各类SEA 的动力学模型进行描述[28],为SEA 的机构设计和控制提供指导.Vanderborght等依据可变弹性和可变阻尼的实现方式,对变阻抗弹性驱动器(SEA 的上层概念)进行分类介绍,以指导变刚度驱动器的机构设计,但没有针对SEA进行详细描述[29].魏敦文等对仿生灵感下的弹性驱动器(SEA 的上层概念)的结构组成、功能特性和应用等方面的研究现状进行阐述,但是未对SEA 的机械实现方式和作为力传感器的建模方法进行详细介绍[30].综上所述,现有文献未对SEA 电机与末端执行器之间的机械实现方式进行介绍,并且未概述其作为力传感器的建模方法.因此,依据驱动器与末端执行器之间的弹性和阻尼特性,本文对SEA进行分类,并详细描述弹性和阻尼特性的机械实现方式,对其作为力传感器的建模方法进行介绍,以及描述其在机器人系统上的应用,从而帮助设计人员提出适合应用场景的SEA 设计方案.

文章首先介绍SEA 的发展背景,然后分4 部分对SEA 进行介绍.第1 部分,依据SEA 的弹性和阻尼特性将其划分为弹性型串联弹性驱动器(Elastic series elastic actuator,ESEA)、阻尼型串联弹性驱动器(Damped series elastic actuator,DSEA)以及弹性-阻尼型串联弹性驱动器(Elastic-damped series elastic actuator,E-DSEA),介绍各种SEA的优缺点,并详细描述驱动器与末端执行器之间的弹性和阻尼特性的机械实现方式.第2 部分对不同种类的SEA 作为力传感器的建模方法进行介绍.第3 部分叙述SEA 在机器人系统中的主要应用,如力传感器、安全保护、降低能耗.第4 部分展望SEA的未来发展方向.

1 串联弹性驱动器的机械实现方式

近年来,研究人员针对不同应用场景提出各种SEA 的机械设计方案.SEA 的机械实现方式不同,会引起系统的物理特性存在差别,进而导致其在机器人系统中会产生不同的作用效果.例如,Chew 等基于磁流变液阻尼器设计一种表现为阻尼特性的SEA,相比于表现为弹性特性的SEA,其能够消除系统震荡[3].Hurst 等通过研究表现为弹性和阻尼特性的SEA 得出,相比于表现为弹性特性的SEA,其能够提高系统的零运动力带宽并避免震荡[4].同时,机械实现方式对SEA 的输出力形式、体积以及制造成本等产生影响.因此,对SEA 的机械实现方式进行介绍是有必要的.尽管SEA 的机械设计方案不同,但是系统表现的物理特性主要是弹性、阻尼或弹性-阻尼特性.因此,本节依据弹性和阻尼特性将SEA 划分为ESEA、DSEA 和E-DSEA,分类介绍其机械实现方式.

1.1 弹性型串联弹性驱动器

ESEA 是由电机(包含减速装置)、弹性装置、末端执行器(负载端)、位置传感器串联而成,其负载端与电机之间表现弹性特性(图1 为其示意简图).ESEA 的弹性特性是通过弹性装置实现的,是一种储能元件,能够降低电机与负载端的连接刚度,同时其形变量可以通过位置传感器测得,从而获得SEA的输出力,使ESEA 具有抗冲击、良好的反向驱动能力、稳定的力控制、储存能量等优点.但是,此装置降低了机械系统的零运动力带宽(负载端的位置保持不变时,力输出能力),无法避免震荡现象.

图1 弹性型串联弹性驱动器的示意简图Fig.1 Schematic diagram of elastic series elastic actuator

ESEA 的基本弹性元件主要是直线压缩弹簧、直线拉伸弹簧、螺旋扭转弹簧、结构弹簧等金属弹簧.其弹性装置可以是这些基本弹性元件,也可以是这些基本弹性元件的组合.直线压缩弹簧、直线拉伸弹簧和螺旋扭转弹簧是标准化弹簧,具有恒定的刚度系数,都只能够承受单向力,分别能够承受轴向直线压缩力、直线拉伸力、旋转转矩.而金属结构弹簧是定制化弹簧,可以设计变刚度系数,能够依据应用场景的需要设计为单向或双向受力,几何形状灵活多变.相比于标准化弹簧,金属结构弹簧具有空间适应性强、结构紧凑、轻量化、体积小、刚度系数可变等优点,但是设计复杂、成本高.基于以上基本弹性元件,设计人员提出各种ESEA 的机械实现方式,具体如下所述.

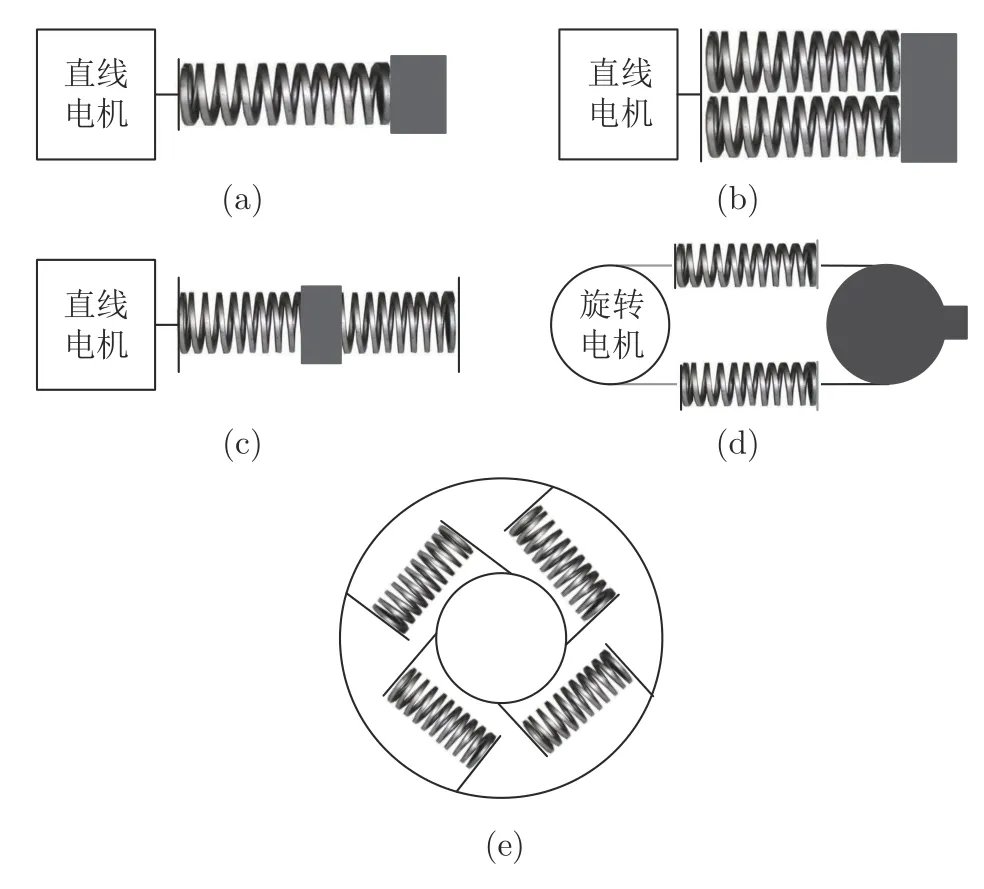

1)直线压缩弹簧

基于直线压缩弹簧的ESEA 的弹性装置主要有:a)单个直线压缩弹簧放置于电机与输出端之间,输出单向直线力(图2(a)所示);b)为增大输出力,多个直线压缩弹簧并联放置于电机和输出端之间,输出单向直线力(图2(b)所示);c)输出滑块两端对抗放置直线压缩弹簧,输出双向直线力(图2(c)所示);d) 两个对抗放置的直线压缩弹簧通过绳传动分别与输出端和电机相连接,输出双向旋转扭矩(图2(d)所示);e)多个直线压缩弹簧放置于两个相对转动的同轴元件之间,输出双向旋转扭矩(图2(e)所示).例如,Hsieh 等设计了一款应用于肩关节康复的单向力感知ESEA,其采用单个直线压缩弹簧串联于直线步进电机和滑块之间,通过压缩弹簧产生单向直线输出力[31].Lee 等把两个直线压缩弹簧并排放置于滚珠丝杠驱动滑块与输出滑块之间,增大ESEA 的单向直线输出力且减小滚珠丝杠的长度,应用于起重辅助设备中[32].孙雷等把三个直线压缩弹簧并排放置于圆弧轨道与输出端之间,设计输出非线性单向扭矩的ESEA[33].Rouse 等在滚珠丝杠输出滑块两侧对抗放置两个直线压缩弹簧,并通过绳传动驱动输出端,设计双向直线输出力的ESEA,应用于膝关节假肢机器人[34].以上几种弹性装置均产生直线输出力,而以下基于直线压缩弹簧的弹性装置可产生旋转扭矩.例如,Agarwal等把两个对抗配置的直线压缩弹簧串联于钢丝绳之中,提出输出双向旋转扭矩的ESEA.为保证钢丝绳始终处于涨紧状态,两个线性压缩弹簧均以最大期望输出力预紧[35].Tsagarakis 等采用两个相对转动的同轴输入输出元件并对抗放置6 个直线压缩弹簧,从而设计出一款应用于小型仿人机器人的ESEA,输出双向旋转扭矩[27].相似地,Marconi 等提出一款由两个相对转动的同轴输入输出元件、对抗放置的4 组直线压缩弹簧(每组包含4 个直线压缩弹簧) 等元器件组成的ESEA.该ESEA 能够输出双向旋转扭矩,保证手部外骨骼机器人的柔顺性[36].

图2 基于直线压缩弹簧的弹性装置Fig.2 The elastic device based on linear compression spring

尽管直线压缩弹簧仅能输出单向直线力,但是通过对多个直线压缩弹簧进行合理配置,基于直线压缩弹簧的ESEA 可产生单/双向的直线力或旋转扭矩.并排放置直线压缩弹簧可以增大ESEA 的刚度系数从而提高其力带宽、峰值输出力/力矩以及减小直线压缩弹簧长度方向引起的尺寸增大,但是易导致大而重的弹性装置且降低力/力矩测量精度.为保证高力带宽和力/力矩测量精度,可以分段放置高低刚度直线压缩弹簧,实现变刚度弹性装置,即当输出力/力矩较小时,采用低刚度弹簧实现高力/力矩测量精度;当输出力/力矩较大时,采用高刚度弹簧实现高力带宽.直线压缩弹簧输出旋转扭矩时,其扭转刚度是由刚度系数和作用半径的乘积获得的,因此可以设计连续变化的作用半径实现变扭转刚度,保证ESEA 的力带宽和力/力矩测量精度.值得注意的是,基于压缩弹簧的ESEA 初始状态所占空间即为最大空间,无需考虑工作过程中所需占用的空间.

2)直线拉伸弹簧

基于直线拉伸弹簧的弹性装置与基于直线压缩弹簧的弹性装置相似,能够产生直线输出力和旋转扭矩,主要有:a)多个直线拉伸弹簧并联放置于电机与输出端之间,输出单向直线力(图3(a)所示);b)输出滑块两端对抗放置直线拉伸弹簧,输出双向直线力(图3(b)所示);c)两个对抗放置的直线拉伸弹簧通过绳传动分别与输出端和电机相连接,输出双向旋转扭矩(图3(c)所示);d)多个直线拉伸弹簧放置于同轴的轮式输入端和轮式输出端之间,输出双向旋转扭矩(图3(d)所示).例如,Gim 等采用滚珠丝杠机构把电机的旋转运动转换为直线运动,在丝杠输出滑块与末端执行器之间并联放置两个直线拉伸弹簧,从而设计一款应用于运动康复机构的ESEA[37].Yu 等将两个串联于绳传动中的直线拉伸弹簧对抗配置在输出滑块两端,设计双向直线输出力的ESEA[38−39].Rao 等把两个对抗配置的直线拉伸弹簧串联于钢丝绳传动之中,钢丝绳一端固定于输出端上,另一端与驱动器相连接,从而设计了一款输出双向旋转扭矩的ESEA,应用于灵巧手指中[40−41].文献[42−43]把两个对抗配置的直线拉伸弹簧放置于谐波减速器与输出连杆之间,设计出一款输出双向旋转扭矩的ESEA.Chen 等把多个直线拉伸弹簧放置于同轴的大轮子和小轮子之间,能够产生双向旋转扭矩,从而提出一款应用于肘部康复机器人的ESEA[44].

图3 基于直线拉伸弹簧的弹性装置Fig.3 The elastic device based on linear tension spring

与直线压缩弹簧的ESEA 相似,基于直线拉伸弹簧的ESEA 也可以通过合理配置直线拉伸弹簧产生单/双向直线输出力或旋转扭矩.通过并排放置多个直线拉伸弹簧可以增大系统刚度从而提高力带宽和峰值输出力,但是降低了力/力矩测量精度并且导致大而重的弹性装置.相似地,分段采用高低刚度直线拉伸弹簧或者变化直线拉伸弹簧的工作半径可以实现高力带宽和力/力矩测量精度.特别地,基于拉伸弹簧的ESEA 初始状态所占用的空间是最小空间,设计过程中需考虑其工作过程中所需占用的空间.

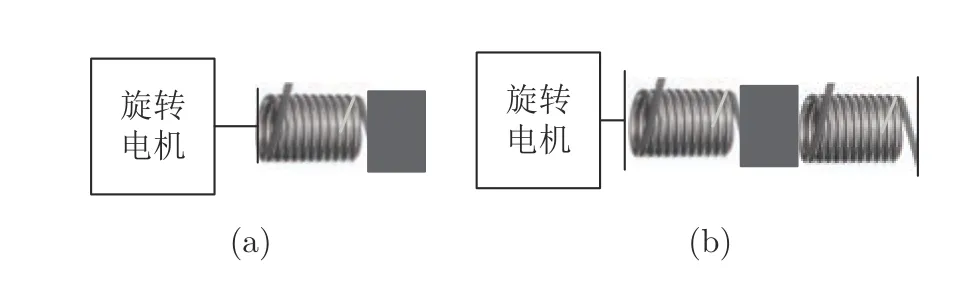

3)螺旋扭转弹簧

基于螺旋扭转弹簧的ESEA 的弹性装置主要有:a)单个螺旋扭转弹簧放置于电机与输出端之间,输出单向旋转扭矩(图4(a)所示);b)输出端的两端对抗放置螺旋扭转弹簧,输出双向旋转扭矩(图4(b)所示).例如,Jung 等设计了一款基于螺旋扭转弹簧的ESEA,其采用非对称式绳传动机构传递驱动力矩,应用于上肢康复外骨骼机器人中.螺旋扭转弹簧串联于驱动端和负载之间,其输入端的一边采用电机驱动而另一边采用预拉伸的直线拉伸弹簧驱动,保证结构的紧凑性[45].DeBoon 等把螺旋扭转弹簧串联于电机与差动齿轮系之间,并采用干粉制动器作为离合器,从而提出具有离合作用的ESEA,输出单向旋转力矩[46].Ates 等把螺旋扭转弹簧串联于舵机与末端执行器之间,并把舵机、螺旋扭转弹簧以及位置传感器封装在一起,从而设计出一种可应用于矫形器、假肢或机器人手的ESEA[47].Agarwal等把两个螺旋扭转弹簧对抗配置于输出端两端,从而设计了一种输出双向旋转扭矩的ESEA,应用于手部康复外骨骼机器人上[48].

图4 基于螺旋扭转弹簧的弹性装置Fig.4 The elastic device based on helical torsion spring

基于螺旋扭转弹簧的ESEA 可以通过合理配置螺旋扭转弹簧,产生单/双向的旋转扭矩,但是不能产生直线输出力.其可采用高分辨率的位置传感器和高刚度螺旋扭转弹簧,实现系统的高力带宽和力/力矩测量精度.相比于直线压缩或拉伸弹簧,该弹性元件的径向尺寸较大且刚度系数线性度差,因此该类ESEA 需要考虑如何在有限的外径内实现高刚度以及因刚度非线性所造成的力/力矩测量误差等问题.

4)结构弹簧

金属结构弹簧是定制化弹簧,其设计过程一般是首先由工程师依据实际需求确定设计目标(如弹性元件尺寸、刚度系数等),然后确定一个能够满足上述要求的拓扑结构,接着基于拓扑结构确定优化目标对弹性元件进行优化,最后实验测量弹性元件的参数.例如,Carpino 等基于有限元分析采用迭代优化方法设计输出旋转扭矩的金属结构弹簧(图5(a)所示),应用于下肢外骨骼机器人的ESEA,实现系统低刚度、紧凑和轻量化设计[49].Irmscher 等采用两步优化策略设计输出单向旋转扭矩的金属结构弹簧(图5(b)所示),以满足主动矫正器机器人对扭转弹簧的所有要求.首先为弹性元件确定合适的拓扑结构,然后在有限元模型上以最小化冯米塞斯等效应力为优化目标对其形状、尺寸进行优化[50].Ruiken等采用弯曲梁理论对平面扭转结构弹簧进行建模,进而以最小化结构弹簧重量为优化目标设计应用于机器人系统的平面扭转结构弹簧[51](图5(c)所示).相似地,文献[52−60]也对输出旋转扭矩的金属结构弹簧进行研究,所设计的结构弹簧如图5(d)~图5(l)所示.Lee 等以最小化最大应力为优化目标设计直线输出力金属结构弹簧(图5(m)所示),应用于仿人型手腕机器人的ESEA 中[61].Bianchi 等基于拓扑优化方法设计梁形金属结构弹簧(图5(n)所示),其与手部外骨骼机器人的传动机构相融合,使结构紧凑[62].

图5 基于结构弹簧的弹性装置Fig.5 The elastic device based on structural spring

基于金属结构弹簧的ESEA 能够依据应用需求输出单/双向直线输出力或旋转扭矩.结构弹簧的刚度系数较高,具有较高的系统力带宽,为了获得高力/力矩测量精度,可采用高分辨率的位置传感器.依据应用需求,研究人员可优化设计变刚度弹性元件实现高力带宽和力/力矩测量精度,解决力带宽和力/力矩测量精度之间的矛盾,同时可以对结构弹簧的拓扑结构、体积、重量等进行优化选择,实现ESEA 的小型化、轻量化.但是其设计制造过程复杂,导致成本高且应用难度大.

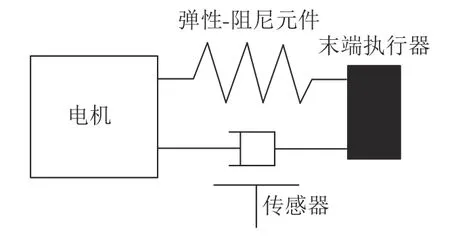

1.2 阻尼型串联弹性驱动器

DSEA 是由电机、阻尼装置、末端执行器(负载端)、传感器串联而成,其负载端与电机之间表现阻尼特性(图6 为其示意简图).DSEA 的阻尼特性是通过阻尼装置实现的,是一种耗能元件,两端的相对速度变化可产生瞬时输出力.与ESEA 相比,DSEA 具有高力带宽、避免产生震荡、力/力矩变化范围大等优点[3].但是DSEA 为获得持续输出力,需电机持续给系统输入能量,传动效率低;同时系统受到冲击载荷时,会产生峰值较高的撞击力,安全性差.

图6 阻尼型串联弹性驱动器示意简图Fig.6 Schematic diagram of damped series elastic actuator

关于DSEA 的主要工作有:Zhou 等设计了一款基于磁流变液阻尼器的DSEA(如图7(a)所示),其存在的不足是为了获得恒定的输出力,电机必须始终消耗能量维持恒定的旋转速度[63].磁流变液阻尼器把电机和负载端连接在一起,其两端安装两个角位移传感器来测量输入角速度和输出角速度,从而获得输出力大小.同时为了保证驱动器输出力与阻尼器两端相对速度成正比关系,该文作者设计了一种特殊的线性化算法应用到该驱动器上.进一步依据设计要求,该团队对DSEA 的关键参数以及阻尼器和电机的选择方法进行研究[64].Westerveld 等把直流电机和带有阻尼流体的旋转阻尼器(Kinetrol S-CRD,Kinetrol,Farnham,U.K.)串联放置,从而提出一种应用于卒中后功能康复训练末端机械手的DSEA(如图7(b)所示)[65].

图7 阻尼型串联弹性驱动器Fig.7 Damped series elastic actuator

目前为止,DSEA 的阻尼装置主要是磁流变液阻尼器以及带有阻尼流体的旋转阻尼器,能够输出双向旋转扭矩.阻尼装置也可以是摩擦阻尼器、电流变阻尼器等.阻尼装置可以通过施加控制方法实现变阻尼系数以提高系统的力带宽和力/力矩测量精度.但是因该种SEA能耗高、传动效率低,导致其在机器人系统中应用较少,因此本节未对各种阻尼装置进行详细描述.

1.3 弹性−阻尼型串联弹性驱动器

E-DSEA 的电机和末端执行器之间表现弹性和阻尼特性,图8 为其示意简图.该类驱动器既有储能作用也有耗能作用,负载端的输出力能够依据弹性−阻尼装置的形变量和相对速度而获得.其是ESEA和DSEA 的组合体,具有提高力控制的可靠性和可控性、系统零运动力带宽、避免系统震荡等特点[4].但是相比于ESEA,E-DSEA 在撞击开始时会产生一个力尖峰,易造成损害.

图8 弹性−阻尼型串联弹性驱动器示意简图Fig.8 Schematic diagram of elastic-damped series elastic actuator

E-DSEA 弹性和阻尼特性的机械实现方式主要有三种:1)采用具有弹性和阻尼特性的单元件(粘弹性元件),即单个元件表现为弹性和阻尼特性,串联于电机和末端执行器之间;2)把具有弹性特性的装置和阻尼特性的装置并联起来,形成弹性与阻尼元件并联组合装置,放置于电机和末端执行器之间;3)把弹性元件放置于减速器之间或者减速器之前(弹性元件放置位置),利用弹性元件的弹性特性和电机或减速装置的阻尼特性,从而实现E-DSEA 的弹性和阻尼特性.各种弹性和阻尼特性的机械实现方式的具体实现方案如下所述.

1)粘弹性元件

粘弹性元件包含基于有机非金属材料弹簧(橡胶弹簧)和基于无机非金属材料弹簧(玻璃纤维弹簧、碳纤维弹簧).其中橡胶弹簧是由橡胶材料(橡胶材料是一大类化学成分不同但分子结构和力学性能相似的材料的总称)制成,玻璃纤维弹簧和碳纤维弹簧是由玻璃纤维、碳纤维等聚合物材料制成.

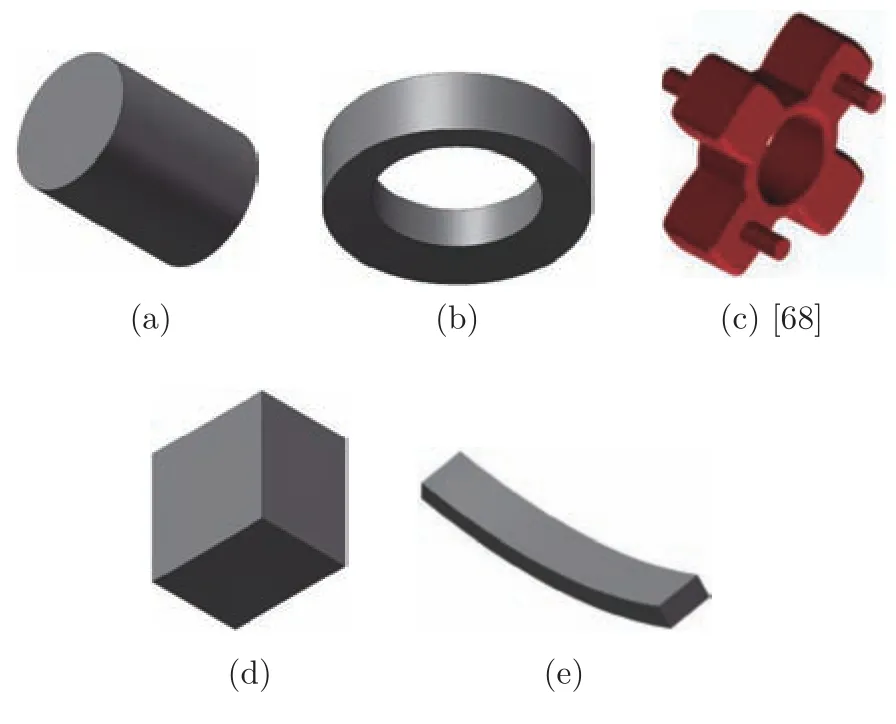

圆柱形、圆环形(圆锥形)、爪形(花瓣形)、方块形等橡胶弹簧(图9(a)~图9(d)所示)已经广泛地应用于E-DSEA 中.例如,Kim 等基于8 个圆柱形橡胶弹簧设计了一款应用于仿人型机器人的EDSEA,其把橡胶弹簧放置于相对转动的同轴输入/输出件之间,通过电机带动输入端压缩圆柱形橡胶弹簧输出双向旋转扭矩[66].Rollinson 等以实现均匀剪切应力为目标,把圆环形橡胶弹簧优化为圆锥形弹簧,该弹簧两端与两块金属薄片粘接在一起,金属薄片分别与电机和负载端连接,从而设计出一款应用于蛇形机器人的E-DSEA[67].Jarrett 等采用相对转动的同轴输入/输出件和爪形(花瓣形)橡胶弹簧等元件,设计了一款应用于肘部外骨骼机器人的E-DSEA[68].Austin 等利用橡胶弹簧弹性系数非线性的特性,设计基于可变半径凸轮和方块形橡胶弹簧的E-DSEA,能够实现其低输出扭矩的高测量精度和高输出扭矩的高力带宽[69].

图9 粘弹性元件Fig.9 The viscoelastic elements

梁形玻璃纤维弹簧和碳纤维弹簧(图9(e)所示)已经被应用于E-DSEA 中.例如,Shepherd 等通过滚珠丝杠把电机的旋转运动转换为直线运动,其输出端通过梁形玻璃纤维弹簧与末端执行器相连接,从而设计出一款应用于膝关节外骨骼机器人的E-DSEA[70].Van Dijk 等把梁形碳纤维弹簧放置于踝足假肢机器人的传动链中,从而实现E-DSEA[71].文献[72−74]也提出了基于各种聚合物梁形弹簧的E-DSEA.

类似于金属结构弹簧,橡胶弹簧、玻璃纤维弹簧以及碳纤维弹簧是定制化元件,具有轻量化、体积小、结构紧凑等特点.玻璃纤维弹簧和碳纤维弹簧的几何形状多为梁形,可承受弯曲力;橡胶弹簧的几何形状灵活多变,可承受压力、拉伸力以及剪切力.粘弹性元件具有弹性和阻尼特性,弹性系数是随着形变量而变化的,因此研究人员利用变参数特性设计高力带宽和力/力矩测量精度的E-DSEA.而其主要存在的问题是橡胶弹簧等非金属弹簧具有蠕变、应力松弛等现象,存在静力效应和迟滞效应,导致其形变量与输出力/力矩之间存在非线性关系;同时粘弹性元件的形变量与力/力矩之间的关系受到输出幅值、频率等因素影响,难于估计其输出力/力矩,导致产生大的力/力矩估计误差.

2)弹性与阻尼元件并联组合装置

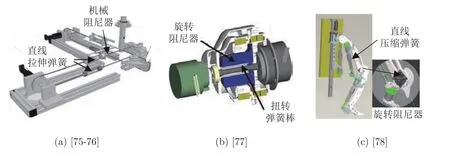

弹性与阻尼元件并联组合装置是把第1.1 节介绍的各种弹性装置与第1.2 节介绍的阻尼装置并联放置于电机和末端执行器之间,从而设计出具有弹性和阻尼特性的装置,应用于E-DSEA 之中.例如,文献[75−76]采用直线拉伸弹簧和机械阻尼器并联组成弹性与阻尼元件并联组合装置,串联于钢丝绳传动之中,钢丝绳一端与电机相连而另一端与负载端相连,实现设备与人的稳定接触(图10(a)所示).Iwata 等利用扭转杆作为弹性元件、旋转阻尼器作为阻尼器,连接到电动马达与谐波传动装置之间,从而设计出一种新的E-DSEA[77](图10(b)所示).Garcia 等提出一种基于滚珠丝杠传动的E-DSEA,应用于腿足式机器人中[78],其并联组合装置的弹性元件和阻尼元件分别是对抗放置于滚珠丝杠输出滑块两端的直线压缩弹簧和驱动关节处的磁流变液旋转阻尼器(图10(c)所示).

图10 基于弹性与阻尼元件并联组合装置的串联弹性驱动器Fig.10 Series elastic actuator based on parallel combination of elastic and damping elements

该具有弹性和阻尼特性的组合装置是两种特性元件的组合体,能够输出单/双向直线输出力或旋转扭矩.依据弹性元件和阻尼元件具体形式,设计变弹性和阻尼系数以处理力带宽和力/力矩测量精度之间的矛盾.同时高分辨率的位置传感器能够有效地提高力/力矩测量精度.相比于粘弹性元件,该装置具有结构复杂、所需安装空间大、重量大等特点,从而易导致机器人系统体积和重量大大增加.

3)弹性元件放置位置

E-DSEA 的弹性和阻尼特性可以通过改变弹性元件与减速器的相对位置,利用弹性元件的弹性特性和电机或减速器的阻尼特性来实现.其机械实现方式主要有:a)弹性元件放置于减速器之前,即放置于电机和地面之间(图11(a)所示)或者电机和减速器之间(图11(b)所示);b)弹性元件放置于减速器内部(图11(c)所示).例如,文献[79−81]把电机定子通过对抗放置的两个直线压缩弹簧与地面连接,其旋转运动通过滚珠丝杠转化为直线平动运动,提出具有紧凑性、轻量化、大功率的E-DSEA.Lens等把电机与地面固结,在钢丝绳–绳轮减速装置之中放置直线拉伸弹簧,从而设计了应用于机器人手臂的E-DSEA[82].Lee 等把行星齿轮的太阳轮通过螺旋扭转弹簧与地面相连接,即弹性元件放置于行星齿轮减速器之中,从而设计了一款基于弹性元件放置于减速器之中的E-DSEA[83].Lauria 等把空心电机与谐波减速器的波发生器相固连传递电机扭矩,采用螺旋扭转弹簧将谐波减速器的柔轮与地面相连接,设计基于弹性元件放置于减速器之中的EDSEA[84].文献[85−88]采用蜗轮蜗杆实现电机与末端执行器的传动,并在蜗轮蜗杆之间安装螺旋扭转弹簧,提出应用于下肢康复机器人的E-DSEA.

图11 基于弹性元件放置位置的弹性-阻尼型串联弹性驱动器示意简图Fig.11 Schematic diagram of an elastic-damped series elastic actuator based on the placement position of the elastic element

弹性元件放置于电机与地面之间的E-DSEA因弹性元件不必随负载运动而使结构更紧凑,弹性元件刚度高以及系统阻尼可增大驱动器力带宽.但是其降低了对冲击载荷的保护,系统惯性等因素也致使力/力矩测量精度低,降低了力追踪性能.弹性元件放置于电机和减速器之间或减速器之间的EDSEA 可以利用减速器力/力矩放大性能而采用低刚度弹性元件,减小弹性元件体积而使结构紧凑,提高弹性元件的输出力/力矩测量精度、对冲击载荷的保护以及保证合理力带宽.但是减速装置的摩擦力等非线性因素使驱动器的输出力难于估计,降低了力控制能力.

1.4 小结

表1 展示各类SEA 的机械实现方式并进行性能比较.ESEA、DSEA 和E-DSEA 分别表现弹性、阻尼和弹性−阻尼特性.弹性特性能够储存能量和释放能量,而阻尼特性只能消耗能量,因此ESEA的能量效率最高,DSEA 的能量效率最低.在受到冲击载荷下,DSEA 和E-DSEA 因存在阻尼特性而产生一个较大力尖峰值,易造成损害.ESEA 的安全保护性能较好,DSEA 和E-DSEA 的安全保护性能较差.各类SEA 的柔性装置降低了系统力带宽而增加了系统柔性.DSEA 的系统力带宽高于ESEA.E-DSEA因同时具有阻尼和弹性特性,因此其系统力带宽要高于其他SEA.值得注意的是,各类SEA 弹性或阻尼系数的选择影响其系统力带宽、力/力矩测量精度、抗冲击保护能力.系统力带宽与刚度和阻尼系数成正比,力/力矩测量精度与刚度和阻尼系数成反比而与位置传感器的分辨率成正比,抗冲击保护能力与刚度和阻尼系数成反比,因此刚度或阻尼系数越高,系统力带宽越高而力/力矩测量精度、抗冲击保护能力越低.针对两者之间的矛盾,可以设计变阻尼或刚度系数的柔性装置,实现高系统力带宽和力/力矩测量精度;提高位置传感器的分辨率也可以提高力/力矩测量精度.

表1 各类串联弹性驱动器机械实现方式及比较Table 1 Mechanical realization and comparison of various series elastic actuators

2 建模方法

SEA 作为力传感器应用于机器人系统中,实现力控制.为精确感知SEA 的输出力,研究者需对各种SEA作为力传感器的输出力模型进行研究.其中,ESEA 作为力传感器的原理是依据弹性元件的形变量与其输出力成正比;DSEA 作为力传感器的原理是依据阻尼元件两端的相对速度与其输出力成一定关系;E-DSEA 作为力传感器的原理是依据弹性-阻尼装置的形变量、相对速度或加速度与其输出力的关系.各种SEA 作为力传感器的模型依据实际情况存在差异,此处仅对SEA 的一般情况进行介绍,并且提供依据实际情况的案例.

2.1 弹性型串联弹性驱动器建模方法

ESEA 作为力传感器主要依据其弹性特性来实现.依据前文所述,其弹性特性的实现方式主要是各种金属弹簧及其组合.因此,往往其输出力矩T s与弹性元件的角形变量∆θs之间成正比关系[89−93],即胡克定律

其中,k s表示金属弹簧的刚度系数.但是在对ESEA作为力传感器进行建模时,研究人员需依据实际情况对胡克定律进行修正和改进.例如,文献[94]考虑ESEA 在装配过程中和在使用过程中存在的不理想情况进行建模.在装配过程中,弹性元件的装配位置和位置传感器的读数零位并不可能完全理想;在使用过程中,弹性元件的自然长度等特性会随之发生变化,导致弹性元件两侧的位置传感器读数之差并不一定等同于弹性元件的形变量.因此,文献[94]将ESEA 作为力传感器的建模分为三种情况.

1)理想弹性元件模型

在弹性元件符合理想弹性元件特性的情况下,ESEA 输出力模型可以建立为(图12 为理想弹性元件模型特性曲线):

图12 理想弹性元件模型特性曲线Fig.12 The characteristic curve of ideal elastic element

其中,T0为弹性元件两端的位置差为0 时弹性元件的输出力矩,代表弹性元件具有预压缩量,将产生一个力矩偏移量.

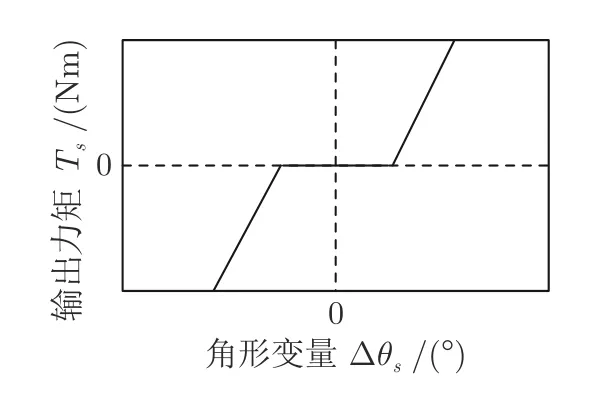

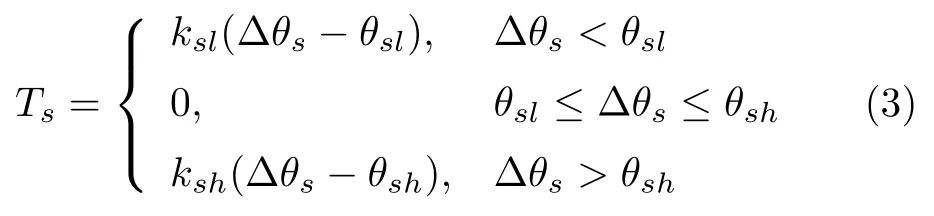

2)具有间隙的弹性元件模型

当ESEA 使用较长时间后,其弹性元件的自然长度(自由角度)发生改变,此时弹性元件与其他零件会存在间隙.因此在某一段区域中,其输出力将为0.同时,因为不能保证驱动器正向和反向受力的情况完全一致,因此在使用一段时间以后,弹性元件正向和反向的刚度系数会产生差别.此时需要采用不同刚度系数来表征弹性元件特性.图13 展示具有间隙的弹性元件模型特性曲线,其输出力的模型可以建立为:

图13 具有间隙的弹性元件模型特性曲线Fig.13 The characteristic curve of elastic element with gap

其中,θsl,θsh分别为弹性元件无作用力区域的下界和上界;ksl,ksh分别为码盘读数差值在小于、大于无作用力区域时弹性元件的刚度系数.

3)具有预压缩的弹性元件模型

在ESEA 安装过程中,为了防止输出力间隙特性出现,所采取的措施是在安装时将正向和反向的弹性元件进行预压缩.此时在零输出力附近区域,输出力是受到正向与反向的弹性元件共同作用产生的,而当离开这个区域时,将只有单方向的弹性元件产生作用,其输出力模型如图14 所示.此时ESEA的输出力模型为:

图14 具有预压缩的弹性元件模型特性曲线Fig.14 The characteristic curve of elastic element with pre-compressed

其中,θspl,θsph分别是弹性元件共同作用的下界和上界;kspc是共同作用区域弹性元件的刚度系数;kspl,ksph分别是小于、大于共同作用区域时弹性元件的刚度系数;Tsph,Tspl分别是在弹性元件共同作用区域与上、下单独作用区域的临界位置处,弹性元件具有的预压缩力.

ESEA 主要是采用胡克定律对其输出力/力矩与弹性元件的形变量之间的关系进行建模.该方法只需要确定弹性元件的刚度系数以及弹性元件的形变量.特别地,直线压缩弹簧、直线拉伸弹簧以及螺旋扭转弹簧商业化程度高,刚度系数易于确定;结构弹簧的刚度系数一般在实验测试过程中得到.但是弹性元件的安装间隙、刚度系数时变、预紧力偏差等因素给确定模型参数带来困难,造成建模精度偏差.因此需考虑这些因素对胡克定律进行修正以提高模型的估计精度,或者制定详细且合理的装配调试方法以消除这些因素所带来的建模误差.

2.2 阻尼型串联弹性驱动器建模方法

DSEA 作为力传感器是依据阻尼特性实现的.目前为止,DSEA 的阻尼装置主要是通过磁流变液阻尼器实现的,其阻尼系数是变化的,力学模型可采用Bingham 粘塑性模型、Bingham 粘弹−塑性模型、Bouc-Wen 模型、Spencer 模型以及修正的Bouc-Wen 模型等来描述[95].例如,Bingham 粘塑性模型为TmK m∆ωm+(T f+T(B))·sign(∆ωd),其中T m为磁流变液阻尼器输出力矩;Km为无电场时的阻尼系数;∆ωm为阻尼器两端的相对速度;Tf为摩擦力矩;T(B) 代表变力矩,为磁通密度B的函数.但是在DSEA 应用过程中,设计人员将一种特殊的线性化算法应用于磁流变液阻尼器中,线性化算法可以根据工作条件改变阻尼系数,使其输出力矩与阻尼器两端的相对速度成正比例关系,简化输出力矩模型[3].因此,DSEA 采用线性粘性阻尼法作为力传感器的输出力矩模型:

其中,T d为DSEA 的输出力矩;b d为线性化阻尼装置的阻尼系数.

DSEA 采用线性粘性阻尼法进行建模,该模型需要确定系统的阻尼系数以及阻尼器两端的相对速度.机器人系统一般采用位置传感器测得转轴位移,对测得的数据进行微分以获得速度,因此该方法的计算量较大.驱动器的速度波动以及阻尼系数非线性等因素,导致模型参数难以确定,从而造成力/力矩估计误差.

2.3 弹性−阻尼型串联弹性驱动器建模方法

E-DSEA 作为力传感器主要依据弹性和阻尼特性综合实现.据前文所述,其机械实现方式主要有三种类型.因每类E-DSEA 实现弹性和阻尼特性的机械实现形式存在差别,使其作为力传感器的模型存在差别,因此需对各类E-DSEA 作为力传感器的建模方法进行分别描述.

1)粘弹性元件

粘弹性元件主要是橡胶弹簧、玻璃纤维弹簧和碳纤维弹簧.这些元件的刚度系数是变化的,能够表现蠕变、应力松弛等现象.同时其因具有阻尼特性而存在迟滞现象,即加载过程和卸载过程应力-应变特性曲线不重合.针对基于粘弹性元件的E-DSEA的模型建立方法主要有基于物理特性建模和基于实验观测建模.基于物理特性建模是用弹簧和阻尼器组成的机械系统模拟各种弹性和阻尼特性元件的行为.基于实验观测建模是通过在E-DSEA 上加上一系列事先确定的输入信号,激励其输出力发生改变,并通过力传感器检测其输出力大小,运用数学手段分析数据结构,进而建立输入与输出之间的关系.

基于物理特性进行建模的方法主要有胡克定律(图15(a)所示)、Kelvin-Voigt 模型(图15(b)所示)、Maxwell 模型(图15(c)所示)、Standard Linear Solid 模型(图15(d)所示)、Burger's 模型(图15(e) 所示) 等方法[96−98].胡克定律、Kelvin-Voigt 模型、Maxwell 模型是最基本的模型.胡克定律是把粘弹性元件看作为弹性元件(金属弹簧),与ESEA 的建模方法类似.

图15 基于具有弹性和阻尼特性元件物理特性的建模方法Fig.15 The modeling method of element with elastic and damping characteristics by the physical characteristics

Kelvin-Voigt 模型是把弹簧和阻尼器并联起来组成的,其模型表达式为:

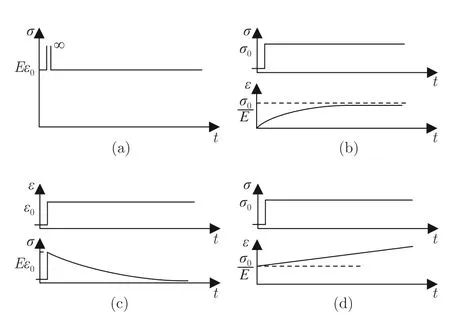

其中,σ为粘弹性元件的输出应力,E为粘弹性元件的弹性模量,η为粘弹性元件的粘性系数,ε为粘弹性元件的应变量.Kelvin-Voigt 模型的应力松弛建模结果是需要一个瞬时无穷大的力使系统产生应变量(图16(a)所示),这不符合自然规律,因此该模型不能表现应力松弛现象.其蠕变建模结果是给定一个恒定应力,模型应变量渐进上升并趋于稳定(图16(b)所示).综上所述,该模型能够表示蠕变但不能表示应力松弛.

Maxwell 模型是把弹簧和阻尼器串联起来组成的,其模型表达式为:

Maxwell 模型的应力松弛建模结果是给定一个应变量,应力渐进下降并趋于稳定(图16(c)所示).其蠕变建模结果是给定恒定应力,应变量由一定初始形变量开始沿某一斜率上升(图16(d)所示),而实际弹性元件的形变量不能无限增大,因此该模型不能表现蠕变现象.综上所述,该模型能够表示应力松弛但不能表示蠕变.

图16 Kelvin-Voigt 模型和Maxwell 模型对应力松弛和蠕变的建模结果[97]Fig.16 Stress relaxation and creep behaviour of the Kelvin-Voigt model and the Maxwell model[97]

Standard Linear Solid 模型、Burger's 模型以及其他更复杂的模型是上述基本模型的组合体,能够表现蠕变和应力松弛现象.值得注意的是,一个有更多元素的模型可以提供更高的建模精度,但是代价是数学模型更复杂且具有更高的阶导数.

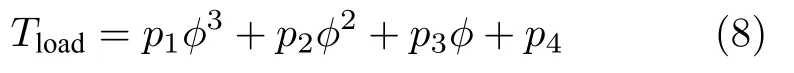

基于实验观测建模的方法主要有指数模型[99]、非线性间隙模型[100]、多项式模型[101]、黑盒建模法[102]及多种函数组合[66,68]等.首先根据阻尼和弹性特性元件的应力-应变曲线的影响因素(频率、振幅等因素)确定E-DSEA 的输入信号,然后通过力传感器记录其输出力,最后确定数学模型,并依据输入-输出数据使用优化方法确定数学模型中的参数.例如,文献[66]采用幅值不同的信号作为输入,记录驱动器系统相应的输出,其输入-输出的特性曲线如图17所示.采用多项式函数描述其加载过程,采用的三阶多项式形式如下:

图17 基于粘弹性元件串联弹性驱动器角形变量与输出力矩曲线[66]Fig.17 The curves of angle deformation and output torque of an series elastic actuator based on viscoelastic element[66]

其中,三阶多项式函数由参数p1、p2、p3和p4表示,Tload为E-DSEA 加载过程的输出力矩,ϕ为粘弹性元件的角形变量.应用指数函数描述其卸载过程,采用的指数函数形式如下:

其中,指数函数由参数a、b、c和d表示,满足弹性体的超弹性性能;Tunload为E-DSEA 卸载过程的输出力矩.加载过程和卸载过程的转换是通过载荷方向的变化来判断的,加载和卸载过程的过渡阶段是通过恒定刚度的胡克定律来描述.

橡胶弹簧等非金属弹簧的刚度系数是随着形变量而变化的,其阻尼特性导致迟滞现象以及存在的应力松弛、蠕变现象使其输出力模型为非线性模型,所需确定的模型参数多.模型参数随着输出力/力矩峰值、频率等因素的变化而变化,并且各个非金属弹簧的模型参数因制造加工过程的差异而不同.这些因素导致难以建立基于粘弹性元件的E-DSEA的力/力矩估计模型.相比于ESEA 和DSEA 的估计模型,其输出力估计模型所需计算量大.

2)弹性与阻尼元件并联组合装置

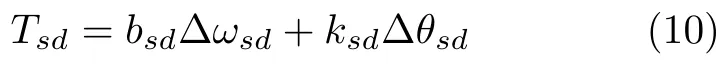

弹性与阻尼元件并联组合装置是由阻尼器和弹性元件并联组合而成.因此其力传感器的模型为弹性和阻尼所产生力的相加,具体形式可根据阻尼器和弹性元件具体性质得出.其一般化的模型可以表示为[103]:

其中,Tsd为E-DSEA 的输出力矩,bsd为弹性与阻尼元件并联组合装置中阻尼元件的阻尼系数,∆ωsd为其阻尼器两端的相对速度,ksd为弹性与阻尼元件并联组合装置中弹性元件的刚度系数,∆θsd为其弹性元件的角形变量.

基于弹性与阻尼元件并联组合装置的E-DSEA力/力矩模型需要确定阻尼系数和刚度系数.类似于ESEA 和DSEA 的建模方法,该模型需要克服弹性元件的安装间隙、阻尼系数与刚度系数不准确性、速度波动等因素所导致的估计误差,对模型进行修正.

3)弹性元件放置位置

基于弹性元件放置位置的E-DSEA 主要存在两种机械实现方式.该类型E-DSEA 的弹性特性是由弹性元件实现的,而阻尼特性是由电机或减速器的自身阻尼实现的.特别地,此类SEA 作为力传感器的模型需考虑电机或减速器的惯性特性,以及弹性元件与末端执行器之间减速器的减速比.因此其作为力传感器的模型应该是弹性、阻尼、惯性以及减速比的组合形式.

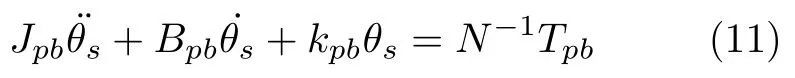

文献[104]介绍了一种弹性元件放置于减速器之前的E-DSEA,并分析其作为力传感器的模型.EDSEA 的输出力矩Tpb与放置于电机与地面之间的弹性元件刚度系数kpb、电机转子及减速器转动部分的惯量Jpb以及阻尼系数Bpb有关,其作为力传感器的模型为:

其中,N为减速器的减速比,θs为 弹性元件的角形变量.

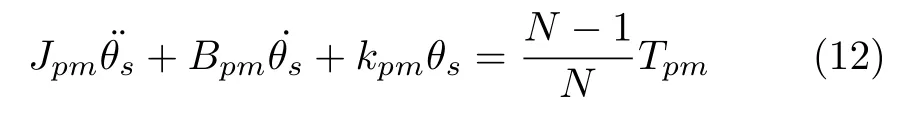

文献[83]提出一种弹性元件放置于行星齿轮的太阳轮与地面之间的E-DSEA,并分析其作为力传感器的模型.E-DSEA 的输出力矩Tpm与放置于太阳轮与地面之间的弹性元件刚度系数kpm、减速器转动部分的惯量Jpm以及阻尼系数Bpm有关,其作为力传感器的模型为:

基于弹性元件放置位置的力学模型需要确定电机或减速器的转动惯量、阻尼系数、减速比以及弹性元件的刚度系数.其中减速装置的摩擦力、间隙等因素易造成参数的不准确性,导致估计误差.

2.4 小结

表2 展示了各类SEA 的建模方法及特点.ESEA和DSEA 的基本建模方法主要是线性模型,分别采用胡克定律和线性粘性阻尼法进行建模,都只需要确定一个模型参数.E-DSEA 依据实现方式不同而具有不同的建模方法,各种建模方法都需要确定多个模型参数,较复杂.基于粘弹性元件的E-DSEA主要是采用Maxwell 模型等物理建模法和指数模型等实验建模法;基于弹性和阻尼元件并联组合装置的E-DSEA 采用胡克定律和线性粘性阻尼法相叠加进行建模;基于弹性元件放置位置的E-DSEA依据系统动力学对输出力进行估计.

表2 各类串联弹性驱动器建模方法Table 2 Modeling methods of various series elastic actuators

3 串联弹性驱动器在机器人系统中的应用

SEA 作为一种模拟人或者其他动物肌肉组织的柔顺性驱动器,广泛地应用于机器人系统中,大大提高了机器人对非结构化、复杂化环境的适应能力.文章介绍SEA 最常见的几种应用,分别是力传感器、安全保护以及降低能耗.特别地,DSEA 表现为阻尼特性,不具备降低能耗的作用.

3.1 力传感器

随着机器人面对的环境向着非结构化、复杂化发展,SEA 作为力传感器应用于仿人型机器人、腿足式机器人等系统中,感知机器人与外界的交互力大小,增强机器人对复杂环境的处理能力,同时有助于解决带有力传感器的机器人系统体积大、重量大以及成本高等问题.SEA 所测得的输出力能够作为机器人力控制的反馈量,实现力控制.具体地,SEA通过在弹性元件或阻尼器两端安装位置传感器,测量弹性元件的形变量或阻尼器两端的相对速度,得到其输出力,从而将原力控制问题转化为位移控制问题.目前为止,研究人员已经提出多种基于SEA的力控制方法,例如带有扰动观测器的比例积分微分(Proportional integral derivative,PID)控制法[105],鲁棒控制法[106],基于加速器的鲁棒运动控制法[107],修正模型参考自适应控制法[108],模型逆时延控制法[85]等.一般而言,力控制可以采用电流环控制电机驱动力,再经齿轮等传动系统输出期望力,或者可以采用位置环或速度环控制电机位移、速度等运动量,再经齿轮等传动系统控制SEA柔性元件的形变量或相对速度而输出期望力.因齿轮等传动系统中存在的摩擦力等噪声相比于位移等运动量难于估计,因此与基于电流环的力控制相比,把SEA 应用于力控制中,能够大大提高控制精度.

3.2 安全保护

SEA 具有被动柔顺性,能够实现机器人与外界的冲击保护,提高机器人与人交互的友好性[109].当刚性机器人与具有高惯量的刚体发生快速碰撞时,机器人与刚体之间会产生持续极短的高峰值撞击力[110].因机器人存在惯性特性,无法通过控制方法消除撞击力,因此机器人本身需具备缓冲或吸收冲击的能力.不同于采用刚性驱动器与末端执行器直接相连的刚性机器人,基于SEA 的机器人能够利用具有弹性或阻尼特性装置,实现电机与末端执行器的解耦,吸收或者缓冲机器人与外界的撞击冲击.

当机器人与外界的撞击所产生的撞击力高于具有弹性或阻尼特性装置的承受范围时,需要通过设计控制器控制机器人作出反应,即通过控制电机沿着机器人所受到的撞击力方向驱动末端执行器以撞击后的速度运动,防止超过具有弹性或阻尼特性装置的无源偏转极限.无源偏转极限是指电机和末端执行器之间的具有弹性或阻尼特性装置所能产生的最大形变量.需要注意的是,DSEA 不存在无源偏转极限,因此无需为其设计控制算法缓冲撞击.一般来说,SEA 的无源偏转极限在几度范围内,能够大大增加机器人运动反应所需要的时间.与刚性机器人的力矩控制相比,这将降低控制器和电机的力带宽需求.当然,SEA 的无源偏转极限越大,其抗冲击保护作用越好,但是这将使SEA 的零运动力带宽偏小,因此这是一个工程权衡问题,而不是单方面的最小化.

3.3 降低能耗

ESEA 和E-DSEA 都具有弹性特性,能够利用其弹性元件实现储存能量和释放能量,从而降低机器人的能源消耗以及电机的峰值力矩[111].刚性机器人的能量流动是电机接收到电池或者驱动器的电能,然后将其转化为电机以及末端执行机构的机械能和热能,这部分能量被耗散.而基于弹性特性SEA的机器人能量流动是电机接收到电池或者驱动器的电能,一部分能量转化为电机的机械能和热能被耗散,另一部分传递给弹性装置.弹性装置可以储存这部分能量,也可以传递给末端执行机构,从而通过合理利用储存的能量能够降低机器人系统的能量损耗.特别地,腿足式机器人在跳跃过程中利用基于弹性特性SEA 的储能特性,在相同的跳跃高度时能够有效地降低机器人的能源损耗以及减小电机的峰值力矩[11].当腿足式机器人从飞行状态向支撑状态过渡时,基于弹性特性SEA 的弹性元件受到冲击产生形变量,机械能作为弹性势能被储存.当腿足式机器人从支撑状态向飞行状态转变时,基于弹性特性SEA 的弹性元件形变量减小,其储存的弹性势能转化为机器人的机械能.从而,腿足式机器人在跳跃过程中能够减少所需的能量以及降低电机的峰值力矩.相似地,腿足式机器人在行走过程中,利用基于弹性特性SEA 弹性元件的储能作用,也能有效地降低机器人能耗.

4 串联弹性驱动器的未来发展方向

随着机器人面对的环境向着非结构化、复杂化发展,SEA 作为一种模拟生物肌肉的柔顺性驱动器,能够克服传统机器人采用刚性驱动器的不足,从而对于提高机器人对复杂环境的适应能力具有积极意义.尽管SEA 已经广泛地应用于机器人系统中,但是SEA 仍然面临着轻量化、小型化、精确力感知、参数选择等方面的不足.因此仍需要对SEA的几个方面展开研究.

4.1 轻量化、小型化以及降低成本

SEA 广泛地应用于外骨骼机器人、仿人型机器人、假肢机器人等系统中,因这些机器人需要穿戴于人体上或者外形及重量像一个成年人或者更小,其尺寸和重量是非常有限的.而在机器人中SEA的重量和体积是一个主要因素.因此,SEA 必须实现轻量化、小型化,以适应这样的系统.与刚性驱动装置相比,SEA 因增加柔性装置以及位置传感器,导致其体积、重量以及成本较高.合适的柔性装置对实现SEA 的小型化、轻量化以及降低成本是有积极作用的.橡胶弹簧等非金属弹簧因具有刚度-体积比和刚度-质量比高的特点,有利于实现SEA 小型化、轻量化.但是现有的设计方法未对橡胶弹簧等非金属弹簧进行优化,因此需要像设计金属结构弹簧一样,依据SEA 的应用要求,对橡胶弹簧的拓扑结构及尺寸参数进行优化选择.相比于标准化弹簧,橡胶弹簧等非金属弹簧是定制化弹簧,设计复杂且成本高,阻碍其广泛应用于SEA 中.因此,研究标准化橡胶弹簧等非金属弹簧拓扑结构及尺寸参数的优化设计方法,促进SEA 的小型化、轻量化以及降低设计成本,是一个有待探究的问题.

4.2 精确力感知模型研究

橡胶弹簧的输出输入特性会受到频率、振幅、预紧力等因素影响,存在迟滞现象,这引入了粘弹性非线性,使E-DSEA 的精确力感知和控制复杂化.为了实现基于橡胶弹簧E-DSEA 的精确力控制并提高机器人与外界环境安全交互的质量,必须有一个考虑影响橡胶弹簧输出输入特性的所有因素且定义良好的精确力感知模型.尽管研究者已经提出了各种迟滞建模方法来解决橡胶弹簧的迟滞问题,但是受限于未考虑影响橡胶弹簧输出输入特性的各个因素以及模型非线性拟合局限性,它们对于执行精确的力矩控制还不够精确.近年来,神经网络、模糊系统、支撑向量机等智能建模方法对非线性系统建模取得了良好的效果.因此,研究如何综合考虑频率、振幅、预紧力等影响因素,利用智能化方法对基于橡胶弹簧E-DSEA 的迟滞非线性现象进行建模,实现精确感知机器人与外界环境的交互力,是一个值得研究的方向.

4.3 参数选择

SEA 的弹性系数和阻尼系数对提高人与机器人交互的安全性、零运动力带宽、力传感器的分辨率,减小能量损耗、电机的峰值力矩以及避免系统震荡具有决定性作用.Nieto 等设计一种以系统能量损耗和电机的峰值力矩最小化为目标的非参数凸优化方法来决定SEA 的弹性系数[111].Roozing 等基于关节应用要求提出了一种以最大化系统的零运动力带宽为目标的SEA 最佳弹性系数选择准则[112].尽管这些参数优化方法已经对SEA 的参数选择提供解决方案,但是现有方法仅以SEA 几个应用性能为目标进行优化.因此依据应用需求,综合考虑SEA在机器人系统中的各种性能,优化设计SEA 弹性系数和阻尼系数,使SEA 最大化提高机器人性能,是未来需要开展的研究方向.

5 结束语

本文首先依据弹性和阻尼特性把SEA 划分为三种类型,介绍各类SEA 在避免系统震荡、零运动力带宽等方面的优缺点,详细概述各类SEA 的弹性和阻尼特性的机械实现方式.除了DSEA 发展较慢外,其他两种SEA 的机械实现方式都得到充分发展.然后依据各类SEA 表现的物理特性以及机械实现方式不同,对SEA 作为力传感器的一般建模方法及其典型案例进行叙述,以辅助设计者对SEA 进行建模.最后本文介绍了SEA 在机器人系统中作为力传感器、安全保护以及降低能耗等方面的应用,并讨论了SEA 在小型化、轻量化、力感知模型以及参数选择等方面所需要进一步开展的研究内容.