铷矿熔融水淬渣的碱浸动力学

张全矿, 马保中, 王成彦,3, 陈永强

(1. 北京科技大学冶金与生态工程学院,北京100083;2. 稀贵金属绿色回收与提取北京市重点实验室,北京100083;3. 江西理工大学材料冶金化学学部,江西 赣州341000)

铷是重要的战略碱金属,具有优异的物理、化学和光电性能[1-3]。 长期以来,铷及其化合物在原子钟、光电池、特种玻璃、生物化学及医药等传统领域中有着重要用途[4]。 近年来,在钙钛矿电池、动力发电、离子推进发动机、激光能转换电能装置等新兴应用领域中[5-8],铷也表现出越来越重要的作用,显示出强劲的生命力。 因此,铷的提取和应用已引起世界各国的广泛关注。

自然界中的铷资源主要分布在盐湖卤水和矿石中,在地壳中的丰度排在第16 位[9-12]。 铷比同主族的碱金属锂和铯以及许多常见的金属锌、铅等的储量更丰富,但是这些金属每年的开采量却数倍于铷[13-14]。这是因为铷的分布分散且常以微量存在,开采难度较大。 并且铷鲜有自己独立存在的矿物,主要以类质同象的形式取代钾的位置存在于花岗岩、光卤石和花岗伟晶岩类矿物中[15]。 一直以来,铷主要是从铯榴石和锂云母提取铯、锂的副产物中回收,资源回收率低。近年来, 一些文献报道的矿石提铷工艺主要可以分为:焙烧分解法、酸分解法以及酸碱联合法[16]。其中,焙烧分解法以氯化焙烧法为主, 是目前研究最多的方法。氯化焙烧法的原理是氯化物与矿物中的碱金属会在高温下发生反应,产生氯化氢气体。 氯化氢气体继续与含铷云母反应,破坏云母稳定的结构,使其中的铷释放出来, 最后通过水浸使可溶性的氯化铷进入溶液[17-18]。 氯化焙烧法虽然可以将铷高效浸出,但未考虑矿物中丰富硅、铝资源的资源化利用,并且采用氯化焙烧会产生大量的含盐酸废气和高盐废水,处理技术难度较大,成本较高。 酸碱联合法[19]是目前得到广泛关注的矿石提铷方法,该法克服了酸法只能高效浸出云母而不能有效破坏长石结构的缺点。并且酸碱联合法不仅考虑到了铷的高效回收,还考虑到了宏量元素硅、铝的资源化利用,浸出液返回浸出,避免了大量高盐废水的产生。 但是酸碱联合法流程较长,浸出压力和碱耗较高,仍然具有优化的可能[19-20]。

为了充分破坏含铷矿物中稳定的硅氧四面体结构,有效降低浸出压力和碱耗。 课题组提出了对铷矿进行熔融水淬处理, 在高温下强制破坏矿物结构,使铷彻底解离,实现其高效浸出[21-22]。 为了进一步研究所得水淬渣的浸出活性,系统研究碱浸过程中氢氧化钠浓度、温度和水淬渣粒度对浸出速率的影响,分析水淬渣浸出动力学和浸出控制性环节,以期为复杂铷矿的高效处理提供参考。

1 试 验

1.1 试验原料

铷矿熔融水淬渣是由铷矿与质量分数30%的氢氧化钠充分混合后,在1 250 ℃条件下焙烧2 h 直接水淬所得。 铷矿与熔融水淬渣的主要成分如表1 所列。 氢氧化钠质量分数为96%,为分析纯。

表1 铷矿和水淬渣的主要化学成分Table 1 Main chemical composition of rubidium ore and water quenched slag 单位:质量分数,%

1.2 试验仪器

试验所使用的仪器主要有SHJ-A6 恒温磁力搅拌水浴锅、PL203 电子天平、SHB-3 循环水式真空泵、DZF-6090 真空干燥箱、烧杯、容量瓶、量筒、玻璃杯、移液管等。

1.3 试验步骤与分析手段

首先配置500 mL 一定浓度的氢氧化钠溶液于烧杯中, 将烧杯放入恒温水浴锅中加热至设定温度后加入10 g 细磨水淬渣,调节转速为400 r/min 开始反应。每隔2 min 取5 mL 浆液,液固分离后,对滤液中的铷含量进行分析。 实验中,水淬渣、浸出液和浸出渣中的铷离子浓度通过电感耦合等离子发射光谱(ICP)进行分析,水淬渣和浸出渣的物相、形貌通过X 射线衍射仪(XRD)、扫描电镜(SEM)、能谱仪(EDS)等方法进行分析,水淬渣粒度通过激光粒度分析仪进行分析。

2 结果与讨论

2.1 铷矿熔融水淬渣分析

熔融一段时间后,铷矿中稳定的硅酸盐结构被强制破坏, 直接水淬使矿物保持高温下高活性状态,得到的水淬渣以高活性的状态存在。 水淬渣的XRD 图谱如图1 所示,从图1 可以看出,水淬渣无晶型,以无定形的状态存在,与预期相符。

图1 水淬渣的XRD 衍射图谱Fig. 1 XRD diffraction pattern of the water quenched slag

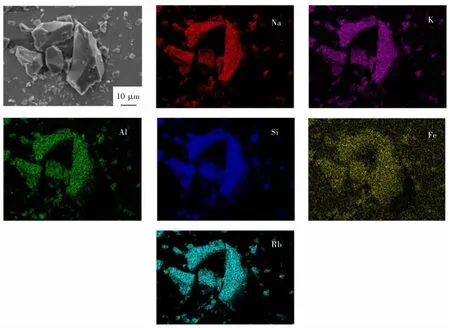

为了进一步分析经过熔融焙烧后各有价元素的赋存状态, 对熔融水淬渣进行了SEM-EDS 分析, 所得结果如图2 所示。 从水淬渣的能谱图中可以看出, 铷以高度分散的状态存在, 可以进一步推测在前期熔融阶段原矿的稳定物相已经被充分破坏。

图2 水淬渣的SEM-EDS 图谱Fig. 2 SEM-EDS patterns of water quenched slag

2.2 碱浸实验

2.2.1 氢氧化钠浓度对铷浸出率的影响

取 10 g 细磨至 38~48 μm 之间的水淬渣, 在碱浸温度 100 ℃,液固比 50∶1 (mL/g),转速 400 r/min 的条件下,研究氢氧化钠浓度(100,160,180,200 g/L)对铷浸出的影响,结果如图3 所示。 从图3 中可以看出氢氧化钠浓度对水淬渣的浸出影响较为明显。随着氢氧化钠浓度的增加,铷的浸出率快速上升。 在氢氧化钠浓度为200 g/L 条件下,反应10 min,铷浸出率达到65%以上。 熔融水淬-碱浸法相较于现阶段碱法对铷矿的处理工艺中碱耗较高(氢氧化钠浓度为600 g/L)的问题,具有明显的优势[22]。

图3 不同氢氧化钠浓度下铷浸出率与时间的关系Fig. 3 Relationship of rubidium leaching rate with time for different sodium hydroxide concentrations

2.2.2 碱浸温度对铷浸出率的影响

取10 g 细磨至38~48 μm 之间的水淬渣,在氢氧化钠浓度为 200 g/L,液固比 50∶1 (mL/g),转速400 r/min 的条件下,研究碱浸温度(45,70,90,100 ℃)对铷浸出的影响。 不同碱浸温度下,铷的浸出率与时间的关系如图4 所示。从图4 中可以看出浸出温度对水淬渣的浸出影响较为显著。 温度可以有效的影响分子的热运动,温度越高,分子的热运动越快,单位时间参与浸出反应的分子越多,浸出速度越快。 碱浸反应在100 ℃下反应速率很快, 反应10 min,铷浸出率就能达到65%左右。 该法相比较现阶段碱法工艺中存在的碱浸温度较高(约250 ℃)的问题,也具有较大优势[22]。

图4 不同浸出温度下铷浸出率与时间的关系Fig. 4 Relationship of rubidium leaching efficiency with time at different leaching temperatures

2.2.3 水淬渣粒度对铷浸出率的影响

取10 g 水淬渣,在碱浸温度为100 ℃,液固比为 50∶1 (mL/g),转速 400 r/min,氢氧化钠浓度为200 g/L 的条件下, 研究水淬渣粒度 (25~38,38~48,48~75,75~150 μm)对铷浸出效果的影响,结果如图5 所示。

图5 不同粒度下铷浸出率和时间的关系Fig. 5 Relationship of rubidium leaching efficiency with time for different water quenched slag particles sizes

从图5 中可以看出,水淬渣粒度对铷浸出率影响较为明显,在一定范围内,水淬渣粒度越小,浸出速率更快,铷浸出率越高。但是当粒度小于38~48 μm 时,继续减小,水淬渣的浸出速率变化不大。 因此可以适当减小水淬渣粒度来获得更好的浸出效果。

2.3 浸出动力学分析

铷矿水淬渣的浸出本质上为非均相液固反应,假设水淬渣的碱浸反应动力学过程可以用未反应核模型来描述[23-25]。 水淬渣的碱浸主要包括以下①~⑤共5 个过程: ①浸出剂从溶液中运动到固体产物层表面(外扩散);②浸出剂离子通过固体产物层向反应界面的扩散(内扩散);③浸出剂离子在反应界面与未反应水淬渣发生化学反应(化学反应);④反应产物通过从反应界面通过固体产物层向边界层的扩散(内扩散);⑤碱浸渣从固体颗粒表面扩散到浸出液中(外扩散)。

上述不同控制步骤的控速方程如下:

其中 k1,k2,k3,k4是不同控速环节的速率常数, 分别对应外扩散控制、化学反应控制、内扩散控制和混合控制的速率常数;x 是铷的浸出率,%;t 为碱浸反应的时间,min。

2.3.1 温度对浸出过程影响的动力学分析

将不同温度下铷的浸出率分别带入上述未反应核模型的不同动力学控制方程, 并进行线性拟合,拟合效果如图6 所示,各模型对应温度下的拟合优度如表2 所列。 分析表2 拟合结果,外扩散控制模型、化学反应控制模型的拟合优度均小于0.90, 内扩散控制和混合控制的模型在拟合优度均在0.95 以上。 为了进一步确定该浸出反应的控速方程,通过Arrhenius[23,26]方程如式(5)对浸出过程进一步分析。

通过图6 中各浸出温度下直线的斜率确定速率常数k (如表2),并带入Arrhenius 方程计算浸出反应的表观活化能。

表2 不同碱浸温度条件下4 个动力学模型的拟合结果Table 2 Fitting results of four kinetic models under different alkali leaching temperature conditions

图6 不同浸出温度下各动力学方程的拟合效果Fig. 6 Fitting results for each kinetic equation at different leaching temperatures

式(5)中:k 为速常数;A 为指前因子;Ea为浸出反应的表观活化能,kJ/mol;R 为摩尔气体常数,J/(mol·K);T 为热力学温度,K。 对Arrhenius 方程两边取对数,构建 lnk 与 1 000/T 的关系 (图 7)。 通过图 7 中Arrhenius 曲线可以求出内扩散控制下浸出反应的表观活化能为Ea=33.25 kJ/mol, 而扩散控制模型的表观活化能小于20 kJ/mol。因此,铷的浸出不属于内扩散控制[23]。 混合控制下计算出的浸出反应的表观活化能为Ea=37.41 kJ/mol, 表观活化能属于混合控制下的活化能的数值区间(20~40 kJ/mol),这也进一步证明了铷矿水淬渣的浸出过程符合混合控制的动力学模型。

图7 水淬渣浸出的Arrhenius 曲线Fig. 7 Arrhenius curve for leaching of water quenched slag

2.3.2 水淬渣粒度对浸出过程影响的动力学分析

把不同粒度水淬渣对应铷的浸出率带入混合控制的动力学方程并进行线性拟合(如图8)。 分析不同水淬渣粒度条件下对混合控制模型的拟合优度(如表3),可以看出混合控制模型的拟合优度均在0.95 以上,与上文中得出的符合混合控制模型的结论一致。

图8 不同水淬渣粒度下 ln(1-x)/3+(1-x)-1/3-1与t 的关系Fig. 8 Dimensions of ln(1-x)/3+(1-x)-1/3-1 with t for different water quenched slag particle sizes

表3 不同水淬渣粒度条件下混合控制模型的拟合数据Table 3 Fitting data of the hybrid control model for different water quenched slag particle sizes

经查阅文献[23, 27],符合收缩核模型的动力学过程, 还满足克兰克-金斯特林-布劳希特因方程式(6)。 其中 D 为浸出剂的有效扩散系数;M 为氢氧化钠的相对分子质量;C 为浸出液中氢氧化钠浓度;δ 为化学反应式中反应物的计量系数;ρ 为反应物密度;r0为水淬渣原始半径, 且当只改变水淬渣粒径时 D,M,δ,C,ρ 均视为常数。 对式(6)两边取自然对数,并作lnk 与lnd0(d0为水淬渣粒径)的关系图,如图9所示。

从图9 中可以看出,lnk 与lnd0成很好的线性关系,拟合优度为0.98,水淬渣的粒径对碱浸反应的反应级数为-0.86, 碱浸过程满足克兰克-金斯特林-布劳希特因方程,这也证明铷矿水淬渣的碱浸过程符合混合控制模型,并且在一定范围内降低铷矿水淬渣粒径可以有效提高铷的浸出速率。

图9 不同水淬渣粒径下lnd0 与lnk 的关系Fig. 9 Relationship between lnd0 and lnk for different water quenched slag particle sizes

2.4 动力学方程的确立

从上述实验中可以看出,碱浸过程中的浸出温度和水淬渣粒度均会对浸出过程产生较大影响。 因此,浸出过程在浸出温度和水淬渣粒度作用下未反应核模型的表观反应速率常数可以表示为式(7)[28]。

式(7)中:A 为 Arrhenius 方程的指前因子 a 为水淬渣粒度的反应级数。从图7 和图9 中的拟合结果可以得出表观活化能为37.41 kJ/mol,A=321 和a=-0.86,代入式(4)可得混合控制模型的反应动力学方程为:

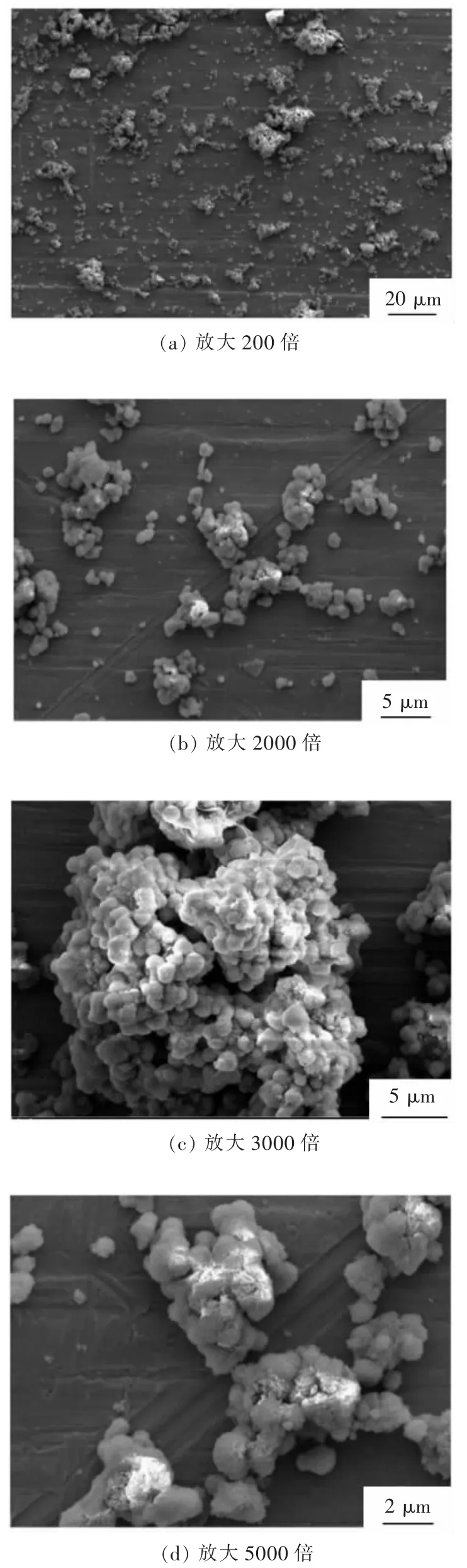

2.5 碱浸过程物相分析

为了分析碱浸过程水淬渣的物相转变及形貌变化,对碱浸渣(氢氧化钠 200 g/L,98 ℃,1 h)进行了XRD 以及扫描电镜分析。 通过对图10 和图11 进行分析可以得出,经过碱浸,无定形的水淬渣转变为晶型较好的方钠石。 生成的方钠石是由许多个表面疏松、比表面积较大的小球团簇在一起组成。 方钠石作为类沸石类矿物,具有典型的硅酸盐矿物骨架。 并且方钠石与A 型沸石和X 型沸石具有相同的β 特征笼,可以在合适的条件下通过简单的沸石转化法进行转化[29],进而实现对矿物中硅、铝资源的高值化利用。

图10 水淬渣碱浸前后XRD 衍射图谱Fig. 10 XRD diffraction pattern of water quenched slag before and after alkali leaching

图11 浸出渣的SEM 图像Fig. 11 SEM image of leaching residue

3 结 论

通过对铷矿水淬渣系统的实验研究,得出了以下结论:

1) 结构稳定的铷矿经过熔融水淬后,稳定的结构被破坏,水淬渣的浸出活性较高。 熔融水淬碱浸工艺相较于现阶段铷矿的碱法提铷工艺,具有碱耗和浸出温度较低的优势,可以实现在低碱、低温条件下铷的高效浸出。

2) 铷矿水淬渣的浸出动力学过程符合混合控制模型,拟合优度达到0.95 以上,浸出过程的表观活化能为37.41 kJ/mol, 混合控制模型的动力学方程为:

3) 碱浸过程中氢氧化钠浓度、 浸出温度和水淬渣粒度是影响水淬渣浸出速率的最主要因素。在适当减小水淬渣粒径条件下,提高温度和氢氧化钠浓度可以有效提高铷的浸出率。