抓取机械手的动力学性能及结构有限元仿真

胡义华

(广西科技大学 工程训练中心, 广西 柳州 545006)

随着机器人技术的发展,越来越多的行业将机器人应用于某些高危险作业或者重复劳动作业中。机械手是机器人工作的主要执行机构,能够根据特定的指令实现不同的工作要求。在实际作业过程中,机械手的结构性能的安全性和可靠性对于保障作业的正常运行具有重要影响[1-2]。

目前国内外针对机械手结构的研究热点较多。Rong等[3]开发了一种应用于煤矿井下探测的机器人,能够在恶劣的环境下完成相应的探测动作。于涛等[4]、 王战中等[5]对自动上下料机械臂进行了运动学仿真分析,分析其冲击和振动性能。李琪[6]对机械手的运动特征进行了仿真分析,通过分析单个运动体所受的水动力,分析了水动力对机械手各关节的力矩变化情况。朱华炳等[7]建立了机械手连杆坐标系和运动学方程,利用机械系统动力学自动分析(ADAMS)软件对工业机器人进行了动力学仿真,得出了机器人末端点运动的位移和速度曲线,为机械手的结构设计提供了依据。

机械手作为机器人的关键部件,对其结构的设计合理性进行研究,对于提升其动作可靠性具有重要意义[8]。在批量生产前进行机械手的有限元分析,有利于降低因设计不合理造成的生产风险,缩短研发周期。本文中以工业机器人技术为基础设计一种应用于物流货物抓取的机械手,采用有限元软件ANSYS Workbench对该机械手的关键部位进行力学性能仿真分析,验证该机械手是否满足设计要求。

1 抓取机械手的设计要求

抓取机械手系统主要由液压控制系统和机械执行部件构成,机械手结构如图1所示,主要包括机械手抓、 小臂、 大臂、 支架和底座等部件。该机械手具有五自由度。在大型物流分拣线中,机械手首先要识别周边物品的位置信息,并将这些信息反馈到机械手的控制中心,然后根据控制系统的指令准确完成相应的抓取动作。

图1 抓取机械手三维结构模型

抓取机械手的结构设计应满足以下要求:1)机械大臂和小臂能够根据指令完成规定的动作,比如向上或者向下运动; 2)机械手抓根据指令能实现夹持或者放松的功能; 3)机械手能够满足机械抓取物品时所承受的强度和刚度。

大臂和小臂是机械手的关键机械结构部位,通过它们的运动将机械手抓送到物品抓取的位置。一般来说,机械手在轴回转过程中会因惯性作用而影响运动精度,因此在结构设计过程中要充分考虑机械手的重量,满足机械手的动态响应。同时,机械手在抓取物品过程中需要承受一定的外部载荷,因此所用材料要满足一定的刚度要求,保证机械手不变形[9]。综合考虑上述设计要求,该抓取机械手的大臂和小臂选用铝合金材料,并均将其结构内部进行一定的掏空处理,以减轻自身结构重量,同时,满足强度和刚度要求。

2 机械手动力学性能

为了分析机械手的动力学性能,采用三维软件Solidworks对五自由度抓取机械手的传动部件进行简化[10],重点考虑运动特性相关的连杆构件,将简化后的模型保存为igs格式,再导入到有限元分析软件ANSYS Workbench中。

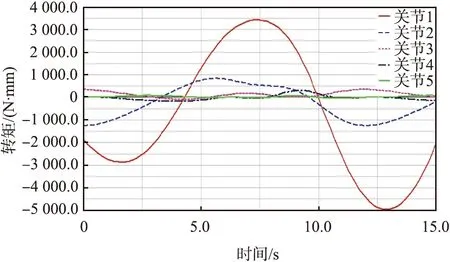

抓取机械手各个关节名称及转速如表1所示。由于机械手在运动过程中关节会产生接触摩擦,因此,为了使动力学仿真更加精准,结合铝合金材料参数,设置动摩擦系数为0.35,设计抓取物品的最大质量为3 kg,仿真时间设置为15 s,得到机械手各关节转矩 、角速度以及角加速度的仿真结果,如图2所示。

表1 抓取机械手关节名称及转速

从图2(a)可以看出,关节1的转矩波动幅度最大,这主要与其所受载荷有关,其他各关节转矩变化相对比较平稳, 波动较小。 从图2(b)可以看出, 关节1的角速度为0,这是因为转动轴与腰部的质心是重合的,其他关节的变化比较平稳,只在工作运行的初始位置和最终位置角速度有突变情况。从图2(c)可以看出, 在机械臂的运行过程中,所有关节的角加速度变化也相对比较平稳,除了机械臂在启动过程有急剧变化外,其他位置没有发生突变现象,符合大多数工业生产的需求,说明该机械臂结构参数的设计能够满足性能要求。

(a)转矩

3 关键部位的力学特性有限元分析

3.1 关键构件的结构受力分析

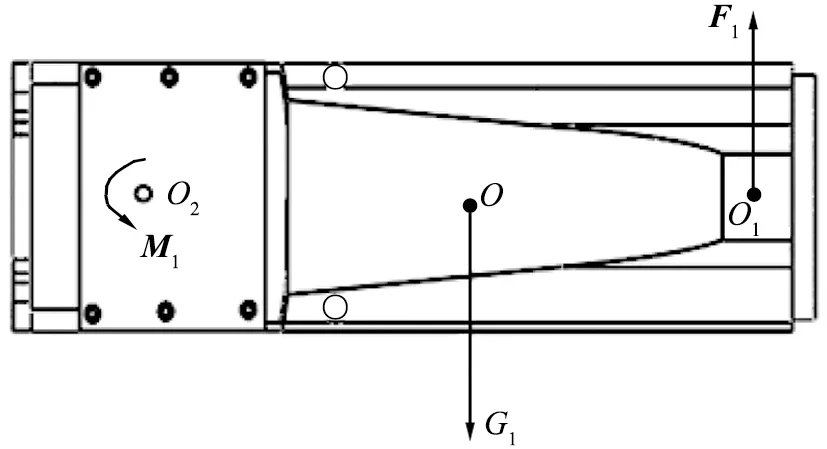

机械手结构中小臂的作用是连接大臂和机械手抓装置,因此小臂在运动过程中所承受的载荷大小和变形量是不一样的。当小臂构件位置处于水平状态时,其所受载荷最大,产生的变形量也最大。图3所示为小臂处于水平位置时的受力分析。从图可以看出,小臂在水平位置主要承受的载荷有小臂构件的自重G1、左侧的最大转矩M1以及右侧载荷产生的外力F1,其中最大转矩M1根据动力学仿真结果中的关节转矩转换成载荷求解得出,右侧载荷产生的外力F1主要为机械臂腕部对小臂产生的反作用力。根据力的平衡原理,有如下关系式:

G1—小臂构件的自重; M1—左侧的最大转矩;F1—右侧外载荷产生的外力; O—质心。

F1=G1+M1/|OO2|

,

(1)

M1=G1·|OO1|

,

(2)

式中|OO1|、 |OO2|分别为小臂的质心到小臂两端的距离。

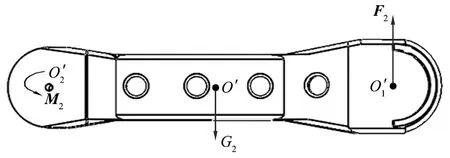

大臂是机械手的重要支撑构件,其刚度和强度特性直接影响机械手抓的位置精度。大臂构件处于水平位置时为危险位置,若危险位置的力学特性能够满足要求,则其他位置也就能够满足运动要求。图4所示为大臂处于水平位置时的受力图。由图可以看出,大臂构件的受力载荷与小臂构件的受力载荷类似,主要承受的载荷有大臂构件的自重G2、左侧的最大转矩M2以及右侧载荷产生的外力F2,其中最大转矩M2根据动力学仿真结果中的关节转矩转换成载荷求解得出,右侧载荷产生的外力F2主要为大臂构件受到的反作用,同样有如下平衡关系式:

G2—大臂构件的自重; M2—左侧的最大转矩;F2—右侧载荷产生的外力; O′—质心。

(3)

(4)

3.2 关键构件的结构有限元分析

根据大臂构件和小臂构件的受力分析, 分别建立有限元分析模型。 大臂构件和小臂构件均采用6061-T6铝合金, 密度为2.8 g/cm3,弹性模量设定为70 GPa, 泊松比为0.3, 极限强度为180 MPa, 同时设置有限元模型中约束边界条件。 根据受力特点进行加载, 该机械手设计抓取物品的最大载荷为30 N。

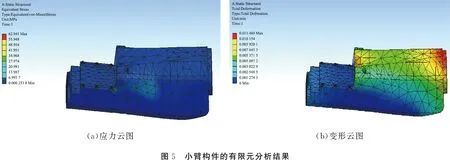

图5、 6所示分别为小臂构件和大臂构件有限元分析结果。 从等效应力分布云图和变形云图可看出: 小臂构件的最大等效应力为62.9 MPa, 小于铝合金材料自身应力强度, 最大变形量为0.011 mm,即小臂构件的结构设计可以满足机械手的机械性能要求。大臂构件的最大等效应力为32.9 MPa,最大变形量为0.004 mm,同样满足机械手的设计要求,即该机械臂关键构件在危险位置均能够满足结构设计要求。

为了进一步研究大臂、 小臂构件的振动性能, 对大臂、 小臂构件进行模态分析, 通过分析大臂、 小臂构件的固有频率和主振型来判别其结构设计的合理性。 表2所示为小臂构件和大臂构件前五阶固有频率情况, 图7为小臂和大臂构件的一阶模态振型图。

表2 机械手关键构件的固有频率

从关键构件的模态分析来看,根据该机械手的转速情况,本文中小臂和大臂选用的转动频率为1 Hz, 远小于其一阶固有频率,即小臂构件在作业过程中不会存在共振的现象。同样,大臂构件的作业频率也小于其一阶固有频率,在实际工作过程中不会出现共振。由于抓取机械臂的设计转速较低,因此机械臂在工作过程中都不可能达到第二—五阶固有频率的共振区,从而避免构件在作业过程中出现共振现象,也说明该机械臂的结构设计满足抓取工作性能要求。

4 结语

1)本文中对应用于物流货物抓取的机械手进行了结构设计, 重点介绍了该机械手关键部位大臂和小臂构件的结构设计, 以实现良好的物流货物抓取功能。

2)分析了机械手关键构件在危险位置的受力特点,利用有限元软件模拟分析了大臂和小臂构件的受力和变形量,结果表明,该构件结构能够满足机械手的运动要求。

3)对机械手关键构件结构进行了模态分析,结果表明,大臂构件和小臂构件在作业过程中不会产生共振现象,具有良好的动力学性能。