基于CROE的外圆车刀有限元分析及优化设计

任昭 李会荣 高妮萍

摘要:本文以某90°外圆粗车刀为例,为探究车刀刃磨角度与刀具所受应力的关系,根据其实际的尺寸和角度在CROE中进行实体建模,并在实验室中用三向测力系统测得实际车削时的车刀受力数值,利用软件中内嵌的有限元分析功能对该外圆车刀进行有限元分析,得出车刀的后角关于刀具所受应力及最大变形的影响关系,通过设置后角的变化范围与最大应力的灵敏度关系,确定最大应力为优化目标,进而找到合适的车刀后角,实现对刀具的优化设计。

关键词:CROE;车刀;有限元分析;优化设计

中图分类号:TH122 文献标识码:A 文章编号:1674-957X(2021)07-0080-02

0 引言

不同尺寸的车刀在加工时的受力状态也不同,所以车刀的形状参数对刀具的使用寿命影响很大。如车刀的前角会影响刀具的强度和刀尖的锋利程度;车刀的后角的大小会影响刀具的强度和工件的粗糙度[1],在车削外圆时,一般车刀的后角选5-8°。本文以某焊接式90°外圆车刀在普通车床上车削材料为45钢的工件为例,引入数字化设计和仿真技术,在CROE中模拟分析其后角的变化对刀具所受应力的影响关系,该车刀实体图见图1。

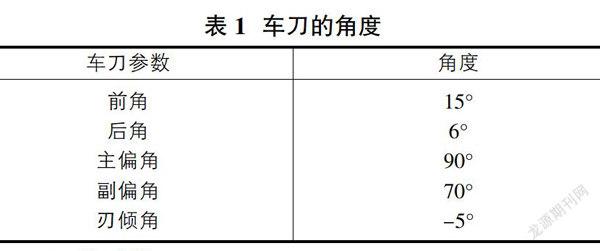

通过量角仪测得的该车刀主要角度参数见表1。

1 三维建模

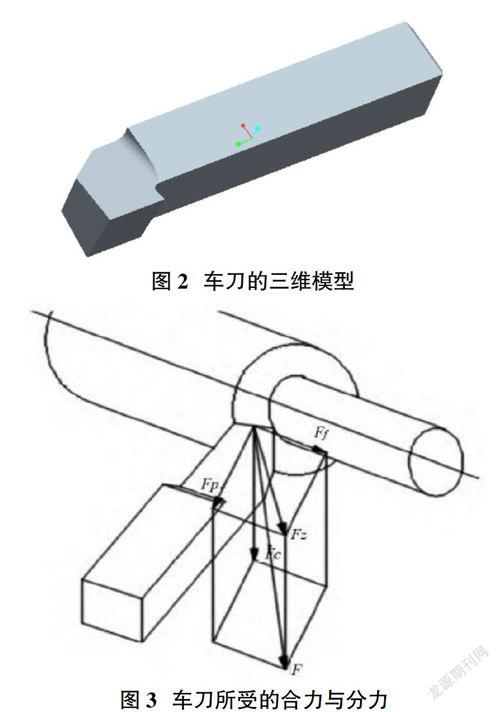

按照该外圆粗车刀的尺寸和角度大小,利用CROE软件的CAD建模功能以1:1比例建立车刀的的三维实体模型,见图2。

2 车刀受力分析

根据金属切削原理得到:车刀在车削加工时受到的合力F可转化为三个不同方向的分力,分别是主切削力、进给力、背向力[2]。如图3。

3 有限元静态分析

3.1 设定材料及属性

从CROE软件中直接可进入有限元分析模块,由于设定该车刀的材料为YT15,抗弯强度为355MPa,密度为14.3g/cm3,泊松比为0.23,弹性模量为650GPa;失效准则遵循von mises等效应力守则。

3.2 添加载荷與约束

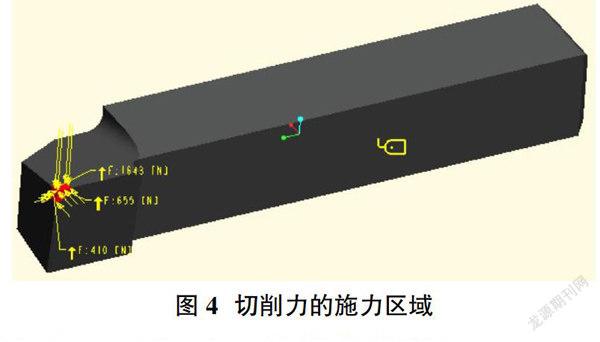

通过三向测力系统测得车削中的主切削力为1643N、进给力为655N、背向力为410N。为最大程度模拟车刀在车削时受力面积,当车刀的被吃刀量为3mm时,利用软件的模拟曲面区域设定功能,在车刀的前刀面、主后刀面、副后刀面划定施力区域,其中前刀面、副后刀面为边长为3mm的正方形,主后刀面为半径为3mm的四分之一圆。根据车刀在加工中受到的切削力方向以及坐标系方向,将分力分别作用于三个不同的施力区域上[3]。由于该外圆车刀在加工时被装夹在转塔刀架上,所以需要将车刀上下表面添加固定位移约束,从而完成载荷的添加与约束,见图4。

3.3 划分网格

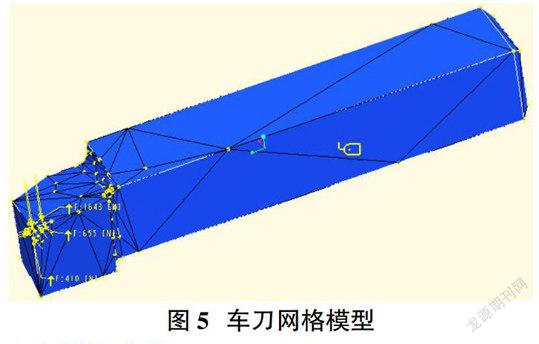

为使得结果更加精确,所以要使得刀头部分的网格尽可能小,数量尽可能多,通过在AutoGEM模块中完成网格划分设置,最后划分的网格由213个四面体组成,包括521个面和409条边,车刀的网格模型见图5。

3.4 有限元分析

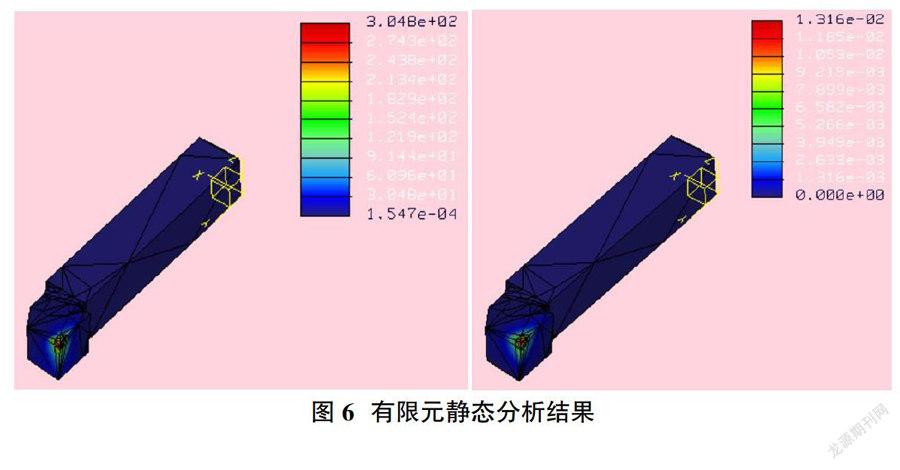

在模型的静态分析中,经过程序的迭代和分析运行,其等效应力图和位移变形如图6;其最大等效应力点位于主后刀面和副后刀面距离刀尖周围2mm处,数值为304.8MPa,小于YT15的抗弯强度355MPa,符合刀具的强度范围要求。其最大位移为0.01316mm,也发生在刀尖处。由此可知车刀的刀尖周围所受的应力最大,且容易磨损[4]。

4 灵敏度分析

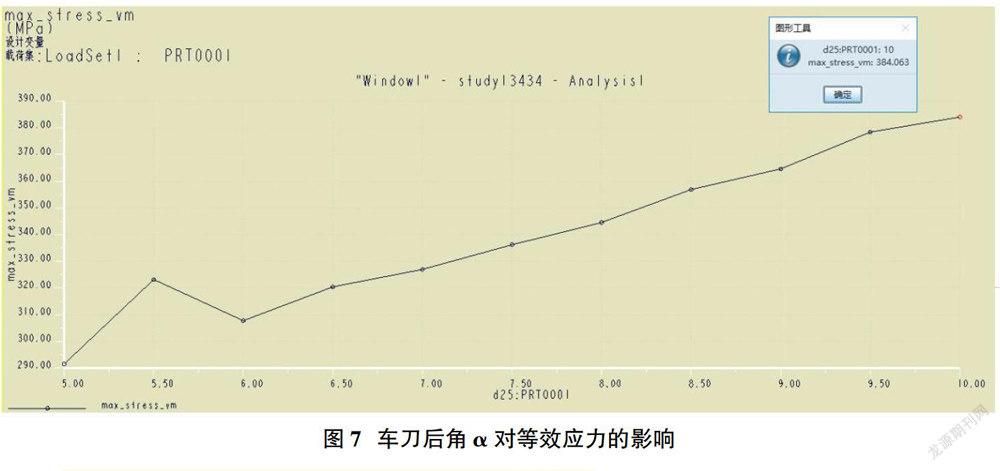

灵敏度分析主要通过分析刀具角度的变化对刀尖受力的影响,车刀的主要参数有很多,如后角、刃倾角、主偏角等,经过文献分析比对,现分析后角α的大小对车刀所受最大应力和最大位移的影响,我们设定变化范围设为5-10°,为方便尺寸采集,我们取后角α来作为研究对象,探究其等最大应力的影响曲线[5],详细曲线见图7。

由图7得:通过后角α的上下浮动对刀具等效应力的相关性分析,随着车刀后角α从5-10°的变化中,刀尖部分的最大等效应力从290MPa到384.063MPa,故车刀的后角越大,所受到的等效应力也越大,刀头部分强度变低,最终影响车刀的刀具耐用度。

5 优化设计

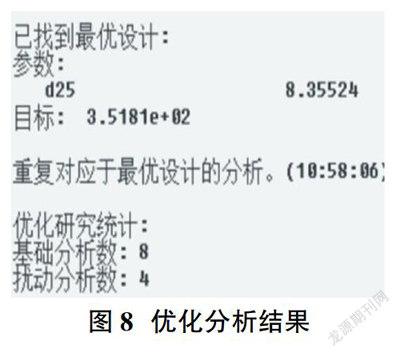

在灵敏度分析得基础上,探究在满足最大等效应力时的合适后角,将优化目标设置为满足最大许用应力355MPa,变量为后角,变动范围为5-10°,经过20次迭代,计算出当最大等效应力为351.8MPa时,最大位移为0.0148mm,最优的后角大小为8.35°,如图8所示。

6 结语

本文利用CROE中的Mechanical分析部分对外圆粗车刀的虚拟模型进行网格划分、灵敏度分析以及优化设计,分析得到该车刀后角对刀具所受应力的影响曲线,并找到最优数据。本文所述的CAD/CAE分析方法可于机械研发类微小企业的设计研发、对设计人员、设计环境、硬件条件要求不高,能够在一定程度上提高设计效率,降低企业的研发投入,具有较好的应用推广前景。

参考文献:

[1]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2014.

[2]乔建军,等.Pro ENGINEER 5.0 动力学与有限元分析从入门到精通[M].北京:机械工业出版社,2010.

[3]李会荣,等.金属切削加工技术[M].西安:西安电子科技大学出版社,2017.

[4]纪海峰.基于ABAQUS的数控车床刀具刀架的有限元分析[J].机械研究与应用,2016,02:9-14.

[5]曾齐高.基于Pro_Mechanica的数控车刀的有限元分析[J].机电工程技术,2014,43:66-70.