理化检验在汽车电池铝/铜激光焊接中的应用进展

孔德群 董晓萌 周建 周晓炜 来振华

摘要:从体视学观察、金相检验、硬度试验、拉伸试验等常规破坏性理化检验技术方面,综述了国内外新能源汽车动力电池制造行业中模组件Al/Cu异种金属材料激光焊接冶金学表征技术与方法的应用进展。对于新能源汽车动力电池制造行业而言,这些检验指标尚待形成统一执行的国际、国家或行业标准规范。

关键词:新能源汽车;动力电池;激光焊接;冶金;材料表征

中图分类号:TG456.7;TM910.4 文献标志码:C 文章编号:1001-2003(2021)06-0051-06

DOI:10.7512/j.issn.1001-2303.2021.06.09

0 前言

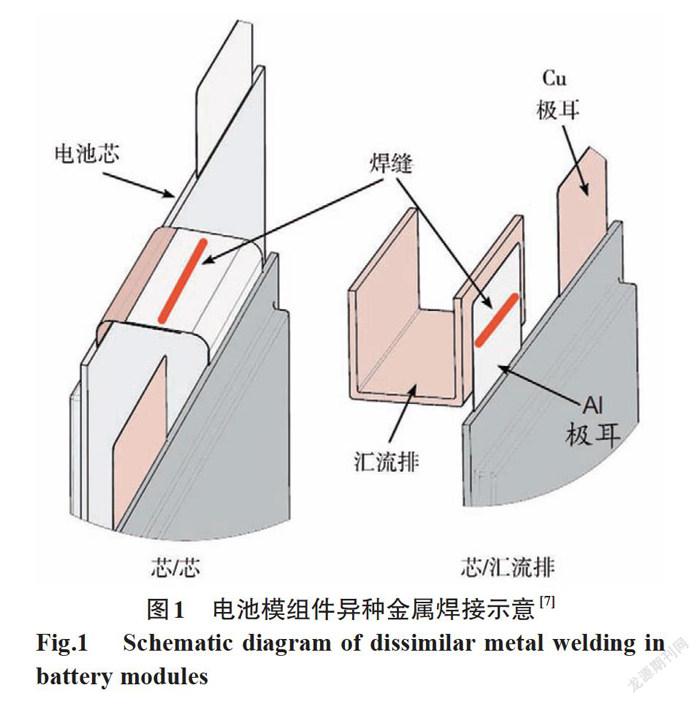

纯电动汽车(EV)、混合动力汽车(HEV)和插电式混合动力汽车(PHEV)的动力电池模组通常由不同结构、不同数量的电池芯组成,以满足汽车行驶里程所需的功率和容量。激光焊接技术逐渐在新能源汽车动力电池制造领域得到了广泛的应用与发展[1-6]。电池芯极耳与极耳、极耳与汇流排等(见图1[7])结构之间必须通过牢靠的焊接技术连接起来。电池芯的正负极材料为铝和铜,汇流排材料为铝,母排材料为铜。模组件的Al/Cu异种金属材料焊接工艺极具挑战性,原因在于Al-Cu的溶解度非常有限,导致焊接过程中形成了多种高脆性的金属间化合物相,降低接头的强度和延展性,且极易引起开裂[8]。铝铜金属片的激光焊接质量影响到电池模组件的机械性能[9]和表面导电性能[10],因此在电池模组制造行业中必须对焊接冶金质量进行检验。Al/Cu异种金属激光焊接冶金质量成为电池模组件连接技术关注的焦点。

目前电池模组焊接质量检验采用常规理化检验,通常为破坏性试验,需要将待检测激光焊缝试样从电池模组上切取下来,加工成较小尺寸的试样,置于理化检测设备的检测台,检测其物理性能、微观结构、机械性能等特征值,例如外观形貌、焊缝熔深、熔宽、焊接缺陷、显微硬度、剪切强度、金属间化合物相等。文中主要阐述了常规破坏性理化检验技术在新能源汽车动力电池模组件Al/Cu异种金属激光焊缝冶金表征的应用进展,为同领域专业技术人员提供参考。

1 体视学观察

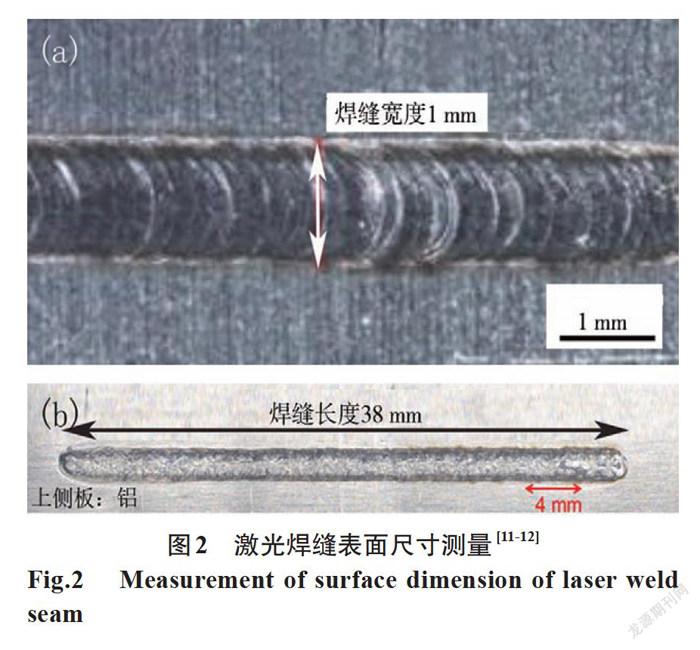

体视显微镜又称 “ 立体显微镜 ”,采用两个独立的光学通路生成三维的光学影像,是一种具有正像立体感的光学显微镜,广泛应用于零部件及材料的表面形貌观察、失效分析等领域。体视学观察在新能源汽车电池模组件Al/Cu异种金属激光焊缝冶金表征中主要体现在以下两方面:(1)尺寸表征。测量Al/Cu激光焊缝在Al侧板材外表面的焊缝宽度和长度,如图2所示[11-12];(2)形貌表征。拍照记录Al/Cu激光焊缝表面的形貌状态,检验焊缝外表面是否存在弧坑、焊瘤、裂纹、未焊满等焊接缺欠,必要时测量焊接缺欠尺寸。普通光学体视显微镜的优点是不破坏焊缝本身实现检测,且检测速度快,其局限性在于对二维平面尺寸的测量精度尚可,而对高度方向的测量精度偏低。激光扫描共聚焦显微镜可高精度表征高度方向的尺寸,例如焊缝余高、弧坑深度。

2 金相检验

金相检验在汽车电池模组件Al/Cu异种金属激光焊缝冶金表征技术中占主要地位,可精确测量焊缝熔深与熔宽,清晰表征间隙过大、孔洞、气孔、裂纹等焊接缺欠,以及金属间化合物等微观结构。根据检测需求可分别在待检焊缝试样的三维方向上进行取样,然后进行镶嵌、研磨、抛光、浸蚀等前处理准备,使用金相显微镜对目标焊缝的截面试样进行观察、拍照,利用图像处理软件测量特征值。

2.1 前处理准备

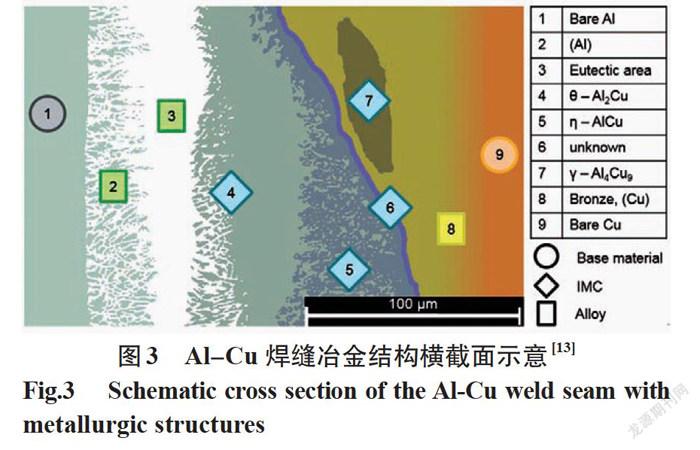

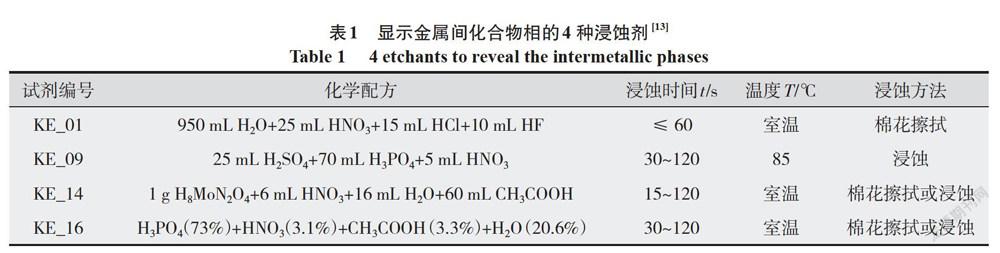

在前处理准备阶段,宜使用冷镶嵌法,不宜使用热镶嵌法,因为热镶嵌法會引入较高的温度(>100 ℃)和相对较大的压力,而Al与Cu均为软质材料,且焊缝内有脆性金属间化合物相,所以热镶嵌法易造成焊缝试样严重变形,甚至开裂。磨抛工艺是制样过程的关键工序,很大程度上决定了最终的金相图片质量,如操作经验不足易形成划痕。研磨宜使用SiC砂纸,抛光宜使用绒布盘,终抛光宜使用0.25 µm(或相当的)金刚石悬浊液。同时,应注意序间清洗试样,避免颗粒物带入下一道工序。GB/T 26956-2011 给出了金属材料焊缝破坏性试验中微观检验常用的典型浸蚀剂,但仅推荐了铝及铝合金、或铜及铜合金等同类材料用浸蚀剂,并未推荐Al/Cu异种金属材料焊缝微观检验用浸蚀剂。文献[13]分别使用17种浸蚀剂做了比对实验,结果发现并不是每种浸蚀剂都能显示出Al/Cu焊缝的9种组织结构区(见图3),表1所示的4种浸蚀剂用来浸蚀θ-Al2Cu、η-AlCu、ζ-Al3Cu4和γ-Al4Cu9效果最好。

2.2 焊缝尺寸

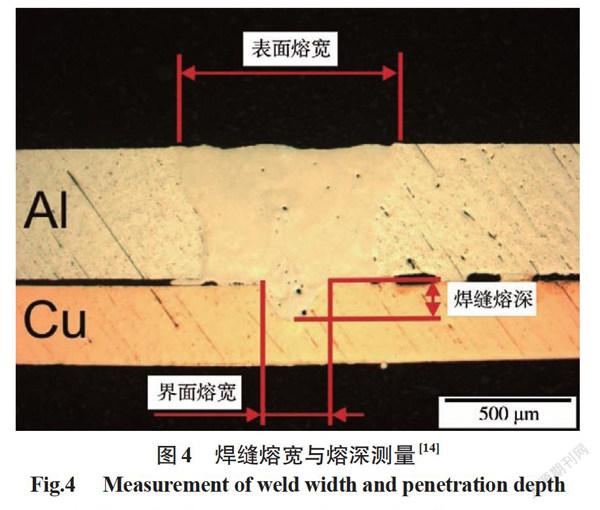

测量Al/Cu异种金属激光焊缝的熔深与熔宽,一般不需要浸蚀即可进行检测。汽车电池模组件Al/Cu异种金属激光焊缝熔深与界面熔宽的测量方法示例如图4所示[14]。焊缝熔深指Al/Cu界面与铜母材熔化最深处的距离。焊缝宽度有两个量,即上侧Al板外表面上的母材熔化凝固宽度和Al/Cu界面上合金熔化凝固的宽度。Al/Cu激光焊缝熔宽通常指的是后者,即界面熔宽,是决定焊缝强度的重要因素,其测量值参与焊缝剪切强度计算。

2.3 焊接缺欠

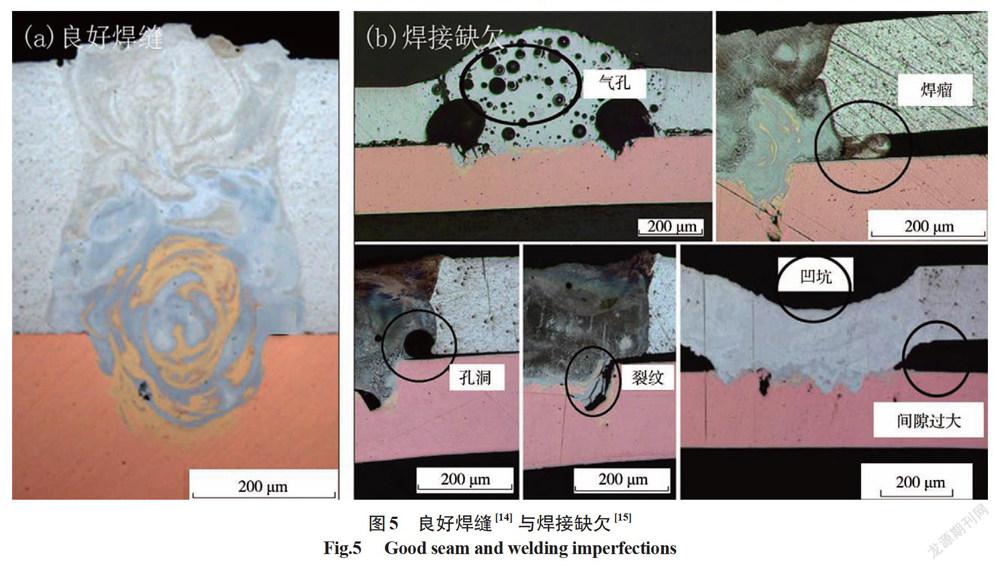

GB/T 6417.1-2005的术语定义,焊接缺欠为“ 在焊接接头中因焊接产生的金属不连续、不致密或连接不良的现象 ”,焊接缺陷则指超过规定限值的、不可接受的焊接缺欠。汽车电池模组件Al/Cu异种金属激光焊缝的焊接缺欠也是不可避免的,比如未焊透、未熔合、烧穿、咬边、焊瘤、凹坑、间隙过大、气孔、裂纹等。Al/Cu异种金属激光焊接的良好焊缝[14]与典型焊接缺欠[15]如图5所示。但是目前尚未有公开出版的汽车电池模组件Al/Cu异种金属激光焊接缺欠等级与接受水平的行业标准规范。

2.4 微观组织

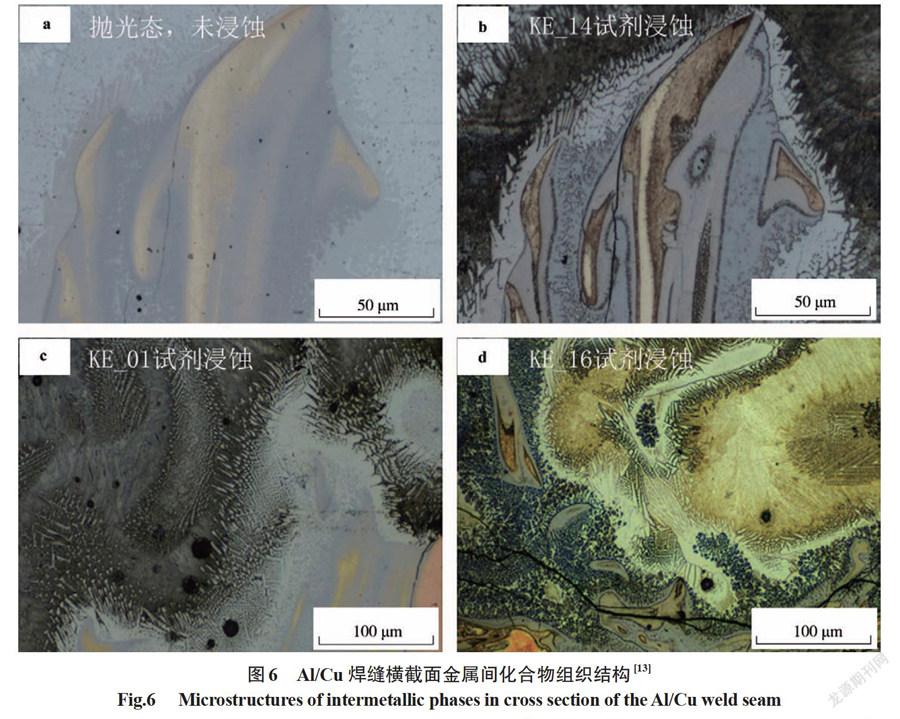

汽车电池模组件Al/Cu异种金属激光焊缝的冶金结构,从基材Al区到基材Cu区依次为[13]:焊缝中含Cu的Al固溶区、共晶组织(Al+θ-Al2Cu相)过渡区、θ-Al2Cu相树枝晶区、均匀分布的尺寸仅几微米的η-AlCu相树枝晶区、高倍下才能观察到的树枝晶区与铝青铜区之间的狭窄过渡区、未浸蚀时呈均匀黄色的铝青铜区,以及隐藏在铝青铜区内γ1-Al4Cu9相(约5 µm)针状组织富铜区。图6a显示了未浸蚀的抛光态金相照片,仅能看出部分组织结构,经KE_14试剂浸蚀后金属间化合物具有良好衬度,清晰可见隐藏在铝青铜区的针状γ1-Al4Cu9相,见图6b;经KE_01试剂(Keller试剂)浸蚀后,从焊缝中含Cu的Al固溶区到过渡区共晶组织(Al+θ

-Al2Cu相),再到θ-Al2Cu相树枝晶结构区,衬度均良好,见图6c;而KE_16试剂的衬度比Keller试剂更好,见图6d。

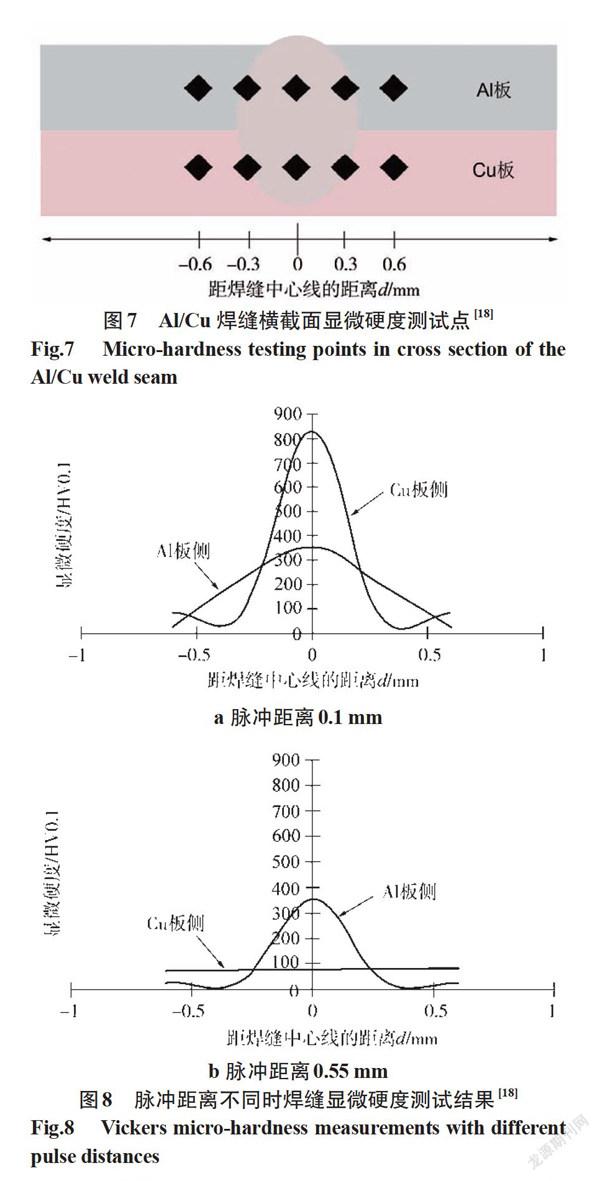

3 硬度试验

维氏硬度试验可用来表征汽车电池模组件Al/Cu异种金属激光焊缝熔合区、热影响区以及母材基体的硬度变化,但尚未颁布行业专用的硬度标准规范。金属材料焊缝硬度试验的国家推荐标准有GB/T 27552-2011和GB/T 2654-2008,但都不适用于激光焊接窄焊缝试样。公开可查询的汽车电池模组件Al/Cu激光焊缝硬度试验的文献,选用试验力不尽相同,有显微维氏硬度HV0.05[16]、HV0.1[17-18],也有小负荷维氏硬度HV0.2[9]、HV0.3[19]。文献[18]选用施加载荷为0.1 kgf,分别在焊缝横截面Al板侧和Cu板侧距离Al/Cu界面0.1 mm的平行位置检测,测试点间距为0.3 mm,如图7所示。脉冲能量恒定(E=13 J)而脉冲距离不同时Al/Cu激光焊缝显微硬度试验结果[18]如图8所示,Cu板侧焊缝的硬度明显高于Al板侧焊缝。当脉冲距离为0.1 mm时,意味着非常高的脉冲重叠,结果在Cu板侧形成显微硬度值高达824 HV0.1的脆性相,而Cu板基材的显微硬度仅约为85~90 HV0.1。当脉冲距离增大至0.55 mm时,脉冲重叠非常有限,所形成的焊缝熔深较小,造成Cu板侧的焊缝硬度测试值与Cu板基材大致相当,而Al板侧的焊缝硬度极大值无明显变化,但其焊缝熔宽明显减小,硬度梯度增大。

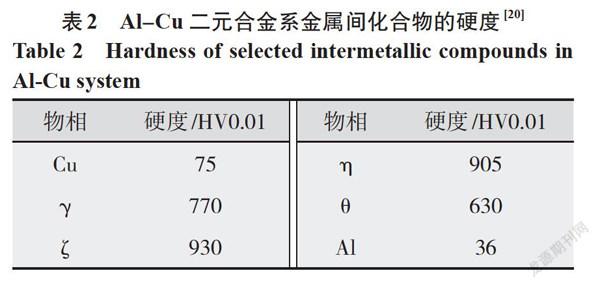

Al-Cu二元合金系典型金属间化合物的硬度如表2所示[20]。金属间化合物相是焊缝质量的关键因素,焊缝横截面金相证实了裂纹主要穿过硬度极高的金属间化合物ζ-Al3Cu4相和η-AlCu相进行扩展[21]。文献[19]研究表明:焊缝硬度随能量输入的增加而持续升高;硬度值为80~170 HV时,焊缝具有优良的机械性能;硬度值超过阈值350 HV对焊接性能产生不利影响;当硬度值高于500 HV时,焊缝开始表现明显的脆性,试验压痕处出现裂痕,裂纹主要穿过ζ-Al3Cu4相和η-AlCu相。

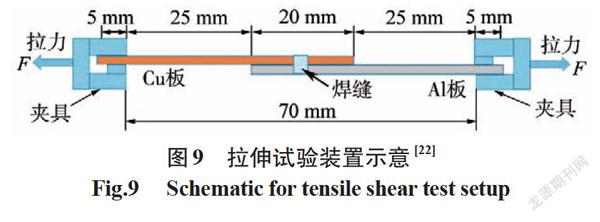

4 拉伸试验

利用拉伸试验,可用来表征汽车电池模组件Al/Cu异种金属激光焊缝的剪切强度,在室温下使用材料试验机对焊缝垂直方向施加一定拉力,获得试样的极限拉伸载荷,直至试样产生断裂破坏。剪切强度试验装置示意如图9所示[22]。一般选用应变速率控制法,例如0.020 mm/s[22]、0.025 mm/s[17-18]、0.050 mm/s[23]。值得注意的是,用于拉伸试验的样品尺寸与试验速率,并没有正式行业标准,其目的多用于评估接头的可靠性[22]。样品在装夹时分别在对侧附加1个等厚金属垫片,以保证拉伸载荷的同轴性。文献[9]表明,6061铝合金与110铜激光焊接接头剪切强度随着激光功率增大表现先增后降的趋势,当激光功率为2.45 kW时,得到最大剪切强度99.8 MPa。最新研究发现[22],6061铝合金与110铜之间增加1层镍箔纸,激光功率不变,剪切强度显著升高至126.9 MPa。对于EN-AW1050A 铝合金与SF-Cu铜激光钎焊试样,剪切强度可达到121 MPa[23]。另外,相比单焊缝,双焊缝的抗剪切力可提升10%~20%[24]。

5 结语与展望

随着新能源汽车动力电池制造技术的发展,对模组件Al/Cu激光焊接的表征技术提出了新的需求。新能源汽车电池工厂实验室通常可实现金相检验、硬度试验、拉伸试验等常规破坏性理化检验,全面表征激光焊缝的物理性能和机械性能。然而,对于新能源汽车动力电池制造行业而言,这些理化检验指标目前尚未形成统一执行的国际、国家或行业标准规范。另外,新能源汽车动力电池模组件Al/Cu异种金属激光焊接表征技术领域尚存需要开拓的真空地带,比如Al/Cu较厚板材激光深熔焊接过程中熔池演变动态仿真、热裂纹的形成机理与优化改善、匙孔演变行为及其对密集型气孔的影响等。

参考文献:

REAM S. Laser welding for battery manufacturing[J]. Industrial Laser Review,2010,25(2):12-14.

許为柏. 动力电池外壳激光高速焊接工艺[J]. 电焊机,2014,44(1):84-86.

SCHMIDT P A,ZAEH M F. Laser beam welding of electrical contacts of lithium-ion batteries for electric-and hybrid-electric vehicles[J]. Production Engineering,2015,9(5-6):593-595.

Zwicker M F R,Moghadam M,Zhang W,et al. Automotive battery pack manufacturing-a review of battery to tab joining[J]. Journal of Advanced Joining Processes,2020(1):100017.

孔德群. 汽車电池模组件Al/Cu异种金属激光焊接技术新进展[J]. 金属加工(冷加工),2020(增):153-160.

孙桂芝,郗军红. 电动汽车电池关键技术的发展趋势[J]. 电池,2020,50(4):411-412.

LEE S S,KIM T H,HU S J,et al. Joining technologies for automotive lithium-ion battery manufacturing:a review[C]. Proceedings of the ASME 2010 International Manufacturing Science and Engineering Conference,October 12-15,2010. Pennsylvania:ASME,2010,MSEC2010-34168:541-549.

SCHMIDT M. Laser-Bonding in High Power Electronics[J]. Journal of Laser Micro,2010,5(3):242-247.

YAN S H,SHI Y. Influence of laser power on microstructure and mechanical property of laser-welded Al/Cu dissimilar lap joints[J]. Journal of Manufacturing Processes,2019(45):312-321.

BRAND M,SCHMIDT P,ZAEH M,et al. Welding techniques for battery cells and resulting electrical contact resistances[J]. Journal of Energy Storage,2015,1(1):7-14.

BONO P D,BLACKBURN J. Laser Welding of copper and aluminium battery interconnections[C]. Proceedings SPIE Vol. 9657,Industrial Laser Applications Symposium 2015,96570M:1-13.

FETZER F,JARWITZ M,STRITT P,et al. Fine-tuned remote laser welding of aluminum to copper with local beam oscillation[J]. Physics Procedia,2016(83):455-462.

SCHMALEN P,MATHIVANAN K,PLAPPER P. Metallogr-aphic studies of dissimilar Al-Cu laser-welded joints using various etchants[J]. Metallography,Microstructure,and Analysis,2019,8(1):3-11.

GEDICKE JEN,MEHLMANN B,OLOWINSKY A. Laser beam welding of electrical interconnections for lithium-ion batteries[C]. Proceedings of ICALEO 2010:29th Internati-onal Congress on Laser Materials Processing,Laser Micropro-cessing and Nanomanufacturing,Sep. 26-30,2010. California:Laser Institute of America,2010,M403:844-849.

SCHMALEN P,PLAPPER P,CAI W. Process Robustness of Laser Braze-Welded Al/Cu Connectors[J]. International Journal of Alternative Powertrains,2016,5(1):195-204.

Zubiri F,del Mar Petite M,Ochoa J,et al. Welding Optimi-zation of Dissimilar Copper-Aluminum Thin Sheets with High Brightness Lasers,in Cracking Phenomena in Welds IV[M]. Switzerland:Springer,2016:219-228.

DIMATTEO V,ASCARI A,FORTUNATO A. Continuous laser welding with spatial beam oscillation of dissimilar thin sheet materials (Al-Cu and Cu-Al):process optimization and characterization[J]. Journal of Manufacturing Processes,2019(44):158-165.

LERRA F,ASCARI A,FORTUNATO A. The influence of laser pulse shape and separation distance on dissimilar welding of Al and Cu films[J]. Journal of Manufacturing Processes,2019(45):331-339.

SCHMALEN P,PLAPPER P. Evaluation of laser braze-welded dissimilar Al-Cu joints[J]. Physics Procedia,2016(83):506-514.

CHEN C Y,HWANG W S. Effect of annealing on the interf-acial structure of aluminum-copper joints[J]. Materials Trans-actions,2007,48(7):1938-1947.

CHEN C Y,Chen H L,HWANG W S. Influence of interfacial structure development on the fracture mechanism and bond strength of aluminum/copper bimetal plate[J]. Materials Transactions,2006,47(4):1323-1329.

MATHIVANAN K,PLAPPER P. Laser welding of dissimilar copper and aluminum sheets by shaping the laser pulses[J]. Procedia Manufacturing,2019(36):154-162.

SOLCHENBACH T,PLAPPER P. Mechanical characteristics of laser braze-welded aluminium-copper connections[J]. Optics & Laser Technology,2013(54):249-256.

YAN S H,SHI Y. Influence of Ni interlayer on microstructure and mechanical properties of laser welded joint of Al/Cu bimetal[J]. Journal of Manufacturing Processes,2020(59):343-354.