基于静强度分析的车架疲劳寿命仿真预测

伍柏霖 顾小川

摘要:为了保证车架结构在受载时有足够的可靠性及疲劳强度以避免产生破损和满足轻量化的要求,本文以厢式货车的车架为对象进行疲劳分析。先在Pro/E中建立车架的三维模型,将其导入到有限元分析软件ANSYS Workbench中进行静力学分析,得出车架在弯曲工况下的应力和应变分布情况,再联合nCode Designlife软件并结合材料SN曲线对车架进行疲劳分析。经过仿真分析最终得出了车架的寿命云图和破损云图,确定了车架的易破损部位以及部分危险节点的循环次数。

Abstract: In order to ensure that the frame structure has sufficient reliability and fatigue strength under load to avoid damage and meet the requirements of light weight, this paper takes the frame of a van truck as an object to carry out fatigue analysis. First establish a three-dimensional model of the frame in Pro/E, import it into the finite element analysis software ANSYS Workbench for static analysis, obtain the stress and strain distribution of the frame under bending conditions, and then combine it with nCode Designlife software And combined with the material SN curve for fatigue analysis of the frame. After simulation analysis, the life cloud diagram and the damage cloud diagram of the frame are finally obtained, and the vulnerable parts of the frame and the cycle times of some dangerous nodes are determined.

關键词:车架;疲劳寿命;有限元分析;静强度;nCode Designlife

Key words: frame;fatigue life;infinite element analysis;static strength;nCode Designlife

中图分类号:U467.3 文献标识码:A 文章编号:1674-957X(2021)10-0048-02

0 引言

车架作为汽车零部件中长时间受较大载荷,且较为复杂的一个构件,是最主要的装配基体及承载件,承载着发动机、变速器、驾驶室总成、传动系等总成的载荷,并在汽车行驶过程中承受传递过来各种力及力矩(包括动载荷和静载荷)[1-2]。边梁式车架的组成一般包括两根纵梁、位于中间的横梁以及一些用于连接钢板弹簧或者悬架的支架[3]。本文在经过参考国内国外汽车车架的结构与工作原理以后利用Pro/E建模软件对车架进行了三维立体模型的建立,随后导入ANSYS Workbench软件中进行有限元静强度分析,最后联合nCode Designlife对车架进行了疲劳寿命仿真预测。

1 车架模型建立

本文基于一定的简化和假设,为解放牌某一款厢式货车的边梁式车架为模型原型拟定建模参数。此车架结构包括两根纵梁和六根横梁以及板簧支架,纵、横梁的材料均选取16Mn钢;车架总体的纵向总长为5800mm,宽度为740mm,纵、横梁都是采用槽型钢结构,由钢板冲压而成,钢板厚度设置在7mm。上下翼缘面的宽度为110mm,腹板高度为150mm。车架三维模型如图1所示。

2 车架静力学分析

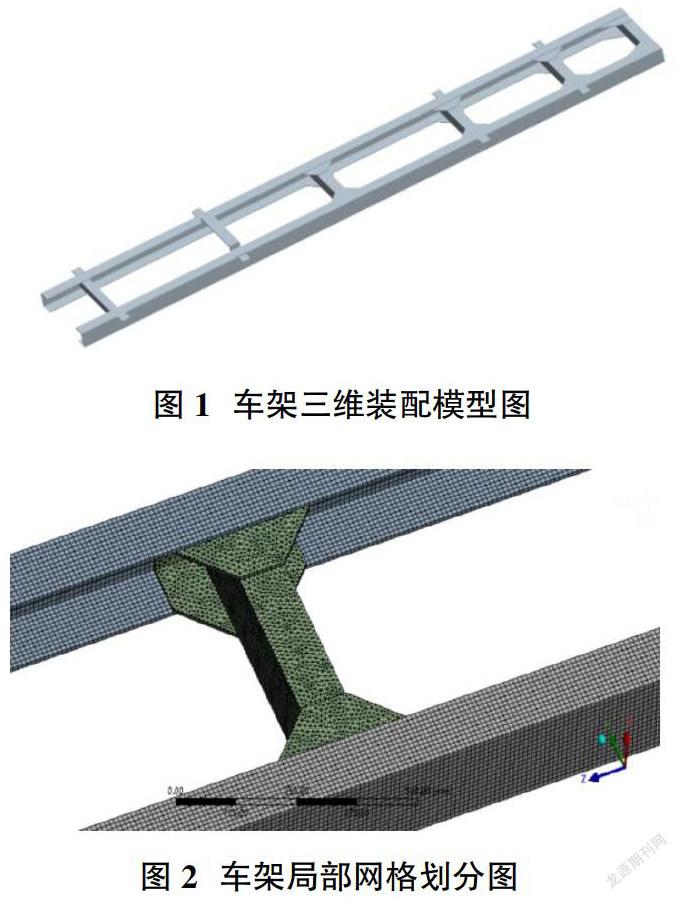

2.1 网格划分 本文采用20节点的六面体单元(Solid186单元)类型,物理环境为Mechnical力学分析,平滑度选为中等,单元平均边长选择在10mm,纵梁结构类似较为规则的柱形,无弯曲或扭曲且包含不完全闭合的空间,因此采用扫掠划分;横梁及支架等结构稍微复杂,采用自动划分。最终共计680,635个节点,246,128个单元,网格划分局部结果如图2所示。

2.2 车架材料属性

该车架纵横梁所采用的材料都为16Mn钢,其合金含量较少,属于低合金高强度结构钢类,含碳量只有0.1-0.2%,是在Q235钢的基础上加入约1%的锰,使屈服点提高了35%左右,并且冶炼、冲压、加工切削和焊接等性能都得到了改善,综合各方面性能,适合作为车架的材料[4]。

2.3 静力学分析

纯弯曲工况分析汽车静止在水平路面时车架的抗弯特性。车辆四轮着地,纵梁前后两端的断面首先施加固定约束;其次在左纵梁的前端两板簧支架施加X、Y、Z方向的平动约束;在左纵梁的末端两板簧支架施加X、Z方向的平动约束;右纵梁前端板簧支架施加X、Y、Z方向上的约束;右纵梁末端板簧支架施加X、Z方向上的约束[6-7]。

额定载质量以均布载荷的方式施加在两根纵梁的上表面,P1=0.0281MPa。驾驶室总成以及驾驶人员的总负荷以均布载荷的方式施加在纵梁纵向位置0-1300mm的上表面处,P2=0.01867MPa。发动机与变速器总成的载荷施加在纵梁纵向位置1400-1600mm以及横梁上表面处,P3=0.0384MPa。两个油箱的载荷施加在纵梁纵向2600-2800mm的上表面处,P4=0.0312MPa。

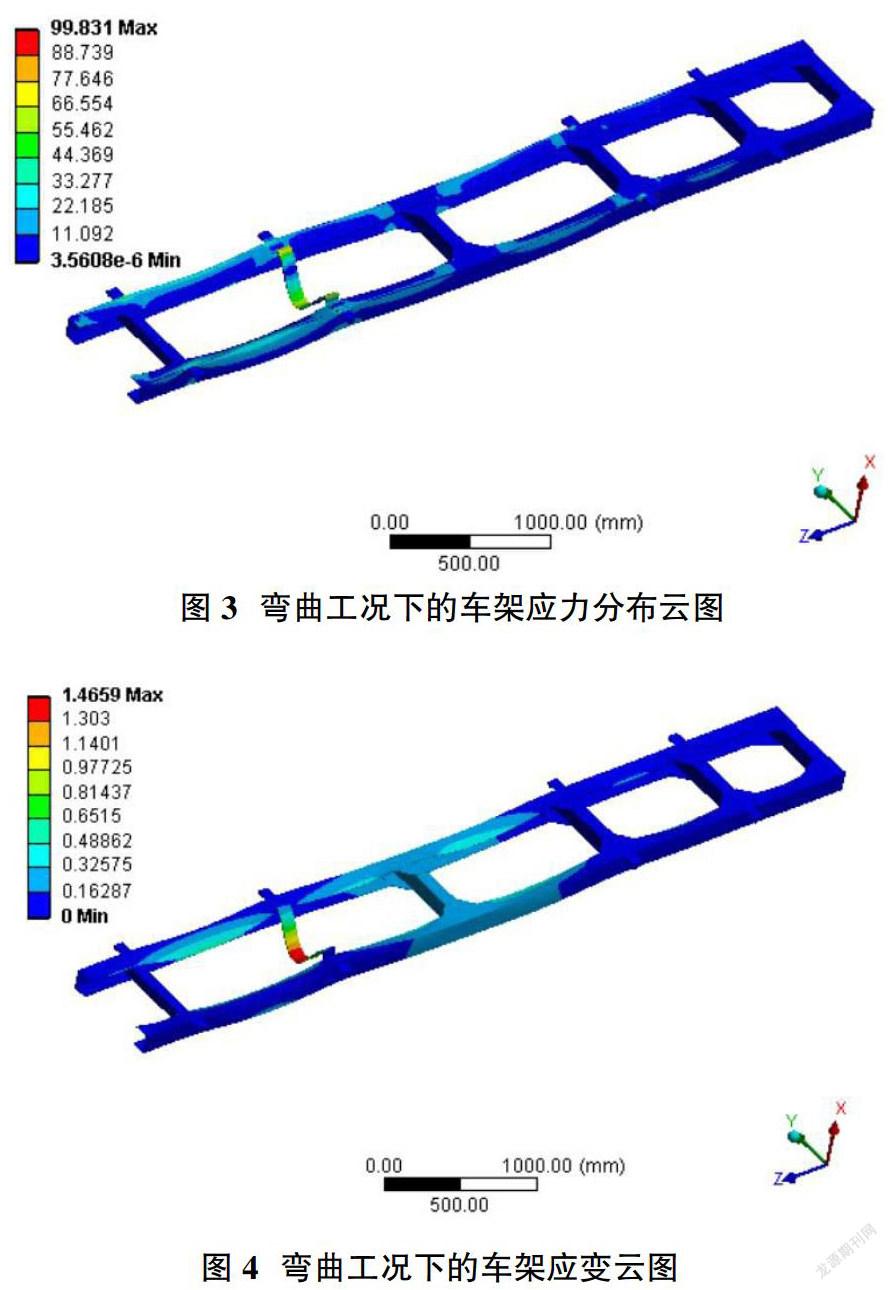

求解得到的在纯弯曲工况下车架的应力分布云图如图3所示,应变云图如图4所示。

2.4 有限元结果分析

由图3、图4可知:车架在弯曲载荷的工况下,车架结构的危险点位于左侧纵梁上的第三个钢板弹簧支架连接处,此处应力达到最大值是99.831MPa,最大的变形量位于第二横梁,其变形量为1.4659mm;车架在扭转载荷的工况下,车架结构的危险点位于左侧纵梁上的第一个钢板弹簧支架连接处,此处的应力值达到最大值为408.8MPa,最大的变形量位于第二横梁以及左纵量中段,变形量为3.5284mm。由以上结果可知,纯弯曲工况下,汽车承载时结构强度符合要求,且形变量较小;扭转工况下最大应力超出材料的允许范围,表明车架的强度有待提高。

3 车架疲劳分析

3.1 车架寿命仿真参数

本文的车架材料为16Mn钢,隶属于结构钢,修改其弹性模量为2.1E+05MPa,泊松比为0.3,屈服极限强度为350MPa。

3.2 车架疲劳寿命仿真建模与分析

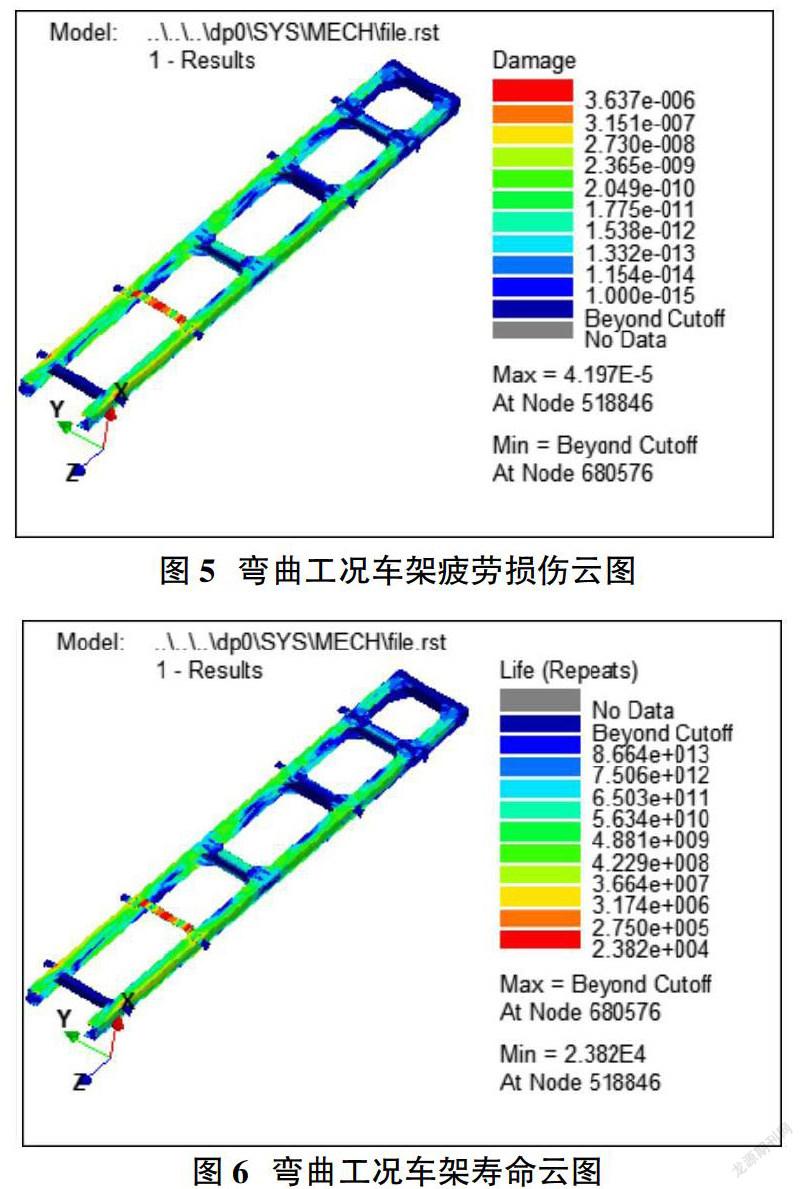

弯曲工况疲劳分析云图如图5、图6所示。

由结果可知:在疲劳损伤云图中,红色区域为易发生疲劳破损的结构薄弱区域,弯曲工况下右侧纵梁的前端与板簧支架的连接处以及第二根横梁为易发生疲劳破损的区域;在寿命云图中可以看出该车架在节点518846处的循环次数最低为2.382E+4次,其他大部分节点循环次数基本在3.664E+007以上。总体来看车架在弯曲工况下的寿命循环次数明显较纯弯曲工况下的低,危险节点主要集中在第二根横梁,其强度较差以致寿命低,为后续必要时对车架的优化指明了方向。

4 结论

本文选取解放牌某一款厢式货车的车架为原型,在三维软件Pro/E中建立其装配模型并导入到ANSYS Workbench中,选取纯弯曲和扭转两种特定工况进行有限元静强度分析,分析得到应力应变分布情况,根据应力和应变指标对其进行评判,满足实际使用要求。考虑车架所选材料的SN曲线特性,联合nCode Designlife进行了疲劳寿命仿真,找出了车架相对危险薄弱的节点区域,其循环次数过短,表明车架结构合理性有待加强。

参考文献:

[1]光贤.2020 AI+智慧交通50强[J].互联网周刊,2020(12): 20-21.

[2]孙亚龙,曾发林.商用车车架疲劳寿命仿真研究[J].重庆理工大学学报(自然科学),2016,30(02):29-36.

[3]杨德胜,蒋清丰,刘庆,等.基于ANSYS的副车架结构强度及模态分析[J].制造业自动化,2019,41(09):12-14.

[4]洪福东,冯路路,乔文玮,等.热处理工艺对16Mn钢组织和性能的影响[J]. 金属热处理,2019,44(12):157-160.

[5]徐德衍.铁道车辆热铆连接的有限元分析[J].锻压技术, 2020,45(02):118-128.

[6]张增年,席仲君,刘有平,等.某车载固压设备车架结构强度及模态分析[J].石油机械,2019,47(03):68-74,80.

[7]刘建伟,王宇,孙昌迎.时间序列载荷法的桁架式車架疲劳分析[J].机械科学与技术,2019,38(02):311-316.