高压辊磨—球磨流程中球磨机选型方法探讨

董节功,张 萌,王亚强,陈 波

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

高压辊磨机是一种新型节能粉碎设备,近些年来随着辊面磨损问题逐步得到克服和解决,在矿物加工领域的应用越来越广泛。高压辊磨机主要用于矿石的细碎或者超细碎作业,为后续的磨矿和选别作业准备物料,降低了后续球磨机入磨粒度和抗研磨能力,同时也提高了入磨物料的细粒级含量,相当于承担了一部分原来由球磨机承担的磨矿任务,因此能降低磨矿比能耗。但是,也正是由于高压辊磨机辊压产品中细粒级含量的提高,导致后续球磨机在采用邦德公式计算时,计算的比能耗与实测值出现较大偏差,从而影响此流程中球磨机处理量的计算结果。针对此问题,笔者基于高压辊磨机闭路流程和开路流程2 个选矿实例,对高压辊磨—球磨流程中球磨机处理量计算方法进行探讨,从而优化球磨机的选型计算方法[1]。

1 球磨机比能耗计算

1.1 高压辊磨机闭路流程

某选厂 1 原采用常规的三段破碎一闭路+球磨机碎磨矿工艺流程[2-4]。后期对选矿工艺系统进行改造,在原有的三段破碎流程后增加了高压辊磨机干式筛分闭路流程作为超细碎工艺,以提高碎矿系统破碎比,降低球磨机的入磨粒度。改造后的碎磨矿工艺流程为三段破碎一闭路+高压辊磨机 (干式筛分闭路) +球磨机。最终在仅增加高压辊磨机的情况下,将原矿处理能力由 14 400 t/d 提升至 24 000 t/d,处理能力提高了 67%。

该选厂新增加 2 台由中信重工机械股份有限公司生产的 GM160-140 型高压辊磨机,磨矿系统仍采用原有的 3 台球磨机 (包含 2 台ϕ4.8 m 球磨机和 1台ϕ3.6 m 球磨机),球磨机和水力旋流器构成闭路流程,旋流器溢流粒度 -0.074 mm (-200 目) 占 60%。目前整个碎磨矿系统的处理量稳定在 24 000 t/d,单台ϕ4.8 m 球磨机的新给矿处理量为 406 t/h。

对该选厂原矿和辊压后矿石取样进行邦德球磨功指数试验,原矿的邦德球磨功指数为 13.78 kW·h/t,高压辊磨机辊压产品的邦德球磨功指数为 11.84 kW·h/t,由于矿石在辊压过程中产生了微裂纹,辊压后矿石的功指数降低了 14%。

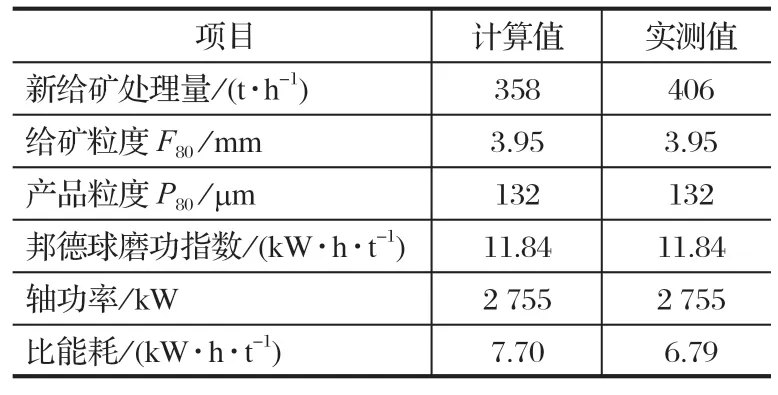

流程改造后,在球磨机新给矿输送带上取样进行粒度分析,结果如表 1 所列。

表1 选厂 1 球磨机新给矿粒度分布Tab.1 Size distribution of new feed in processing plant 1

根据该选厂球磨机的处理量、磨机规格及磨机进出料粒度,采用邦德公式计算球磨机磨矿的比能耗,与实测值进行对比,结果如表 2 所列。

表2 选厂 1 ϕ4.8 m 球磨机比能耗计算值与实测值对比Tab.2 Comparison of calculated specific energy consumption and actual one of ϕ4.8 m ball mill in processing plant 1

在磨机的小齿轮轴功率为 2 755 kW 时,采用邦德公式计算磨矿的比能耗为 7.70 kW·h/t,磨机的理论处理量为 358 t/h;现场磨机实测比能耗为 6.79 kW·h/t,新给矿实际处理量为 406 t/h。比能耗计算值比实测值高 13.4%,处理量计算值比实测值低 13.4%。

1.2 高压辊磨机开路流程

某选厂 2 原采用三段破碎一闭路+球磨机碎磨矿工艺流程,原矿处理量为 7 500 t/d。后期引进一台德国魁伯恩公司生产的 1 500×1 000 高压辊磨机用于原选矿流程的生产扩建。扩建项目投产后,原矿处理量提高至 10 000~ 11 000 t/d (平均处理量为 10 500 t/d),产量提高了约 40%。改造后的碎磨矿工艺流程为三段破碎一闭路+高压辊磨机 (开路流程)+球磨机。高压辊磨机细碎产品给入原有的 1 台ϕ5.5 m 球磨机进行磨矿,球磨机与旋流器构成闭路流程,旋流器溢流产品粒度 -0.074 mm 占 60%,单台ϕ5.5 m 球磨机新给矿处理量为 437.5 t/h。

对该选厂原矿和辊压后矿石取样进行邦德球磨功指数试验,原矿的邦德球磨功指数为 14.46 kW·h/t,高压辊磨机辊压产品的邦德球磨功指数为 12.89 kW·h/t,功指数降低了 10.8%。

流程改造后,在球磨机新给矿输送带上取样进行粒度分析,结果如表 3 所列。

表3 选厂 2 球磨机新给矿粒度分布Tab.3 Size distribution of new feed in processing plant 2

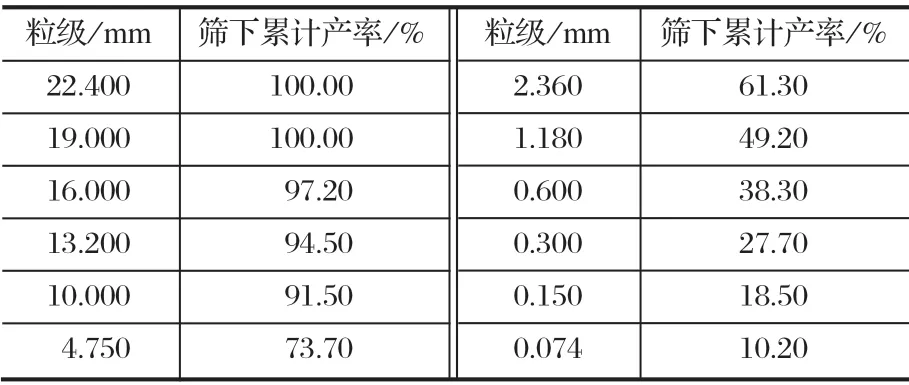

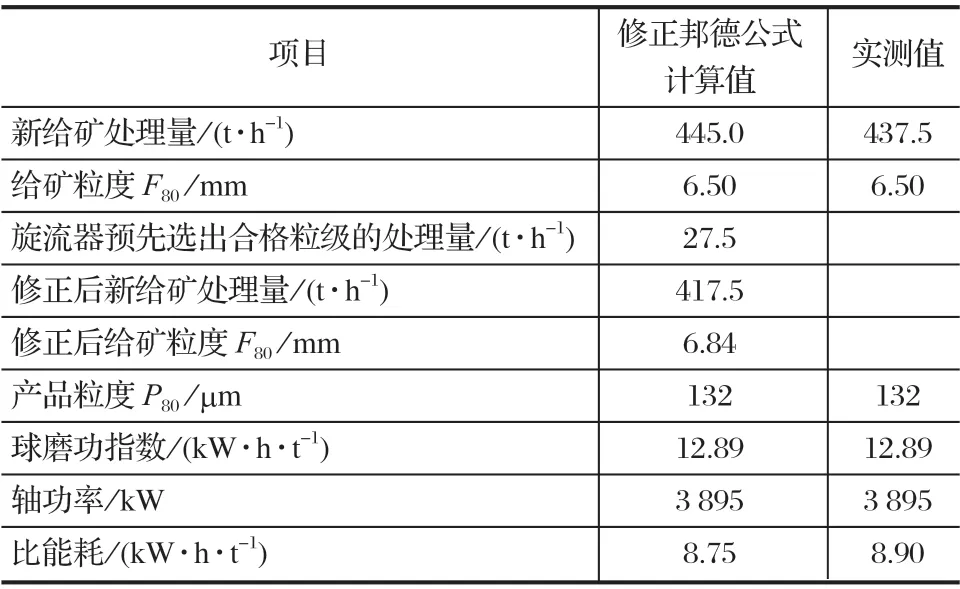

采用邦德公式计算球磨机磨矿的比能耗,与实测值进行对比,结果如表 4 所列。

表4 选厂 2 ϕ5.5 m 球磨机比能耗计算值与实测值对比Tab.4 Comparison of calculated specific energy consumption and actual one of ϕ5.5 m ball mill in processing plant 2

在磨机的小齿轮轴功率为 3 895 kW 时,采用邦德公式计算磨矿的比能耗为 9.25 kW·h/t,磨机的理论处理量为 421 t/h;现场磨机实测比能耗为 8.9 kW·h/t,新给矿实际处理量为 437.5 t/h。比能耗计算值比实测值高 3.9%,处理量计算值比实测值低 3.9%。

采用邦德公式的 2 个计算实例表明:在高压辊磨—球磨流程中,球磨机比能耗的计算值较实测值高,处理量的计算值较实测值低;高压辊磨机闭路流程球磨机比能耗的计算结果偏差更大。

2 邦德公式的修正计算

高压辊磨机闭路流程中球磨机的计算结果较开路流程的结果偏差大,主要原因是闭路流程中球磨机新给矿中 -0.074 mm (合格粒级) 含量高于开路流程。采用邦德公式计算球磨机时,以新给矿和产品中 80%通过的粒径值 (即F80和P80) 来代表整个粒度分布,因此,要求新给矿和产品粒度分布曲线必须平行才能使用邦德公式计算。三段破碎产品的粒度分布曲线和球磨机溢流产品粒度分布曲线平行性较好,所以在三段破碎—球磨流程中使用邦德公式计算球磨机比能耗比较准确。但高压辊磨产品 (尤其是高压辊磨闭路流程)中细粒级含量明显增加,球磨机新给矿和产品粒度分布曲线不平行,采用邦德公式计算会导致出现偏差。因此,应对高压辊磨机辊压产品,即球磨机新给矿的细粒级含量进行修正,使新给矿粒度分布曲线与球磨机溢流产品粒度曲线平行。修正后球磨机的F80值发生改变,处理量也发生改变。

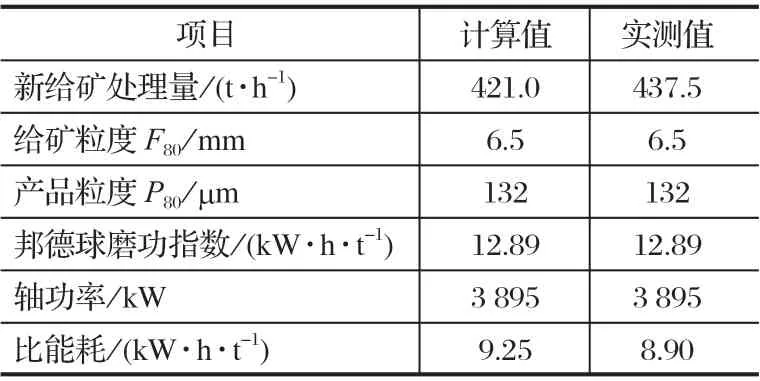

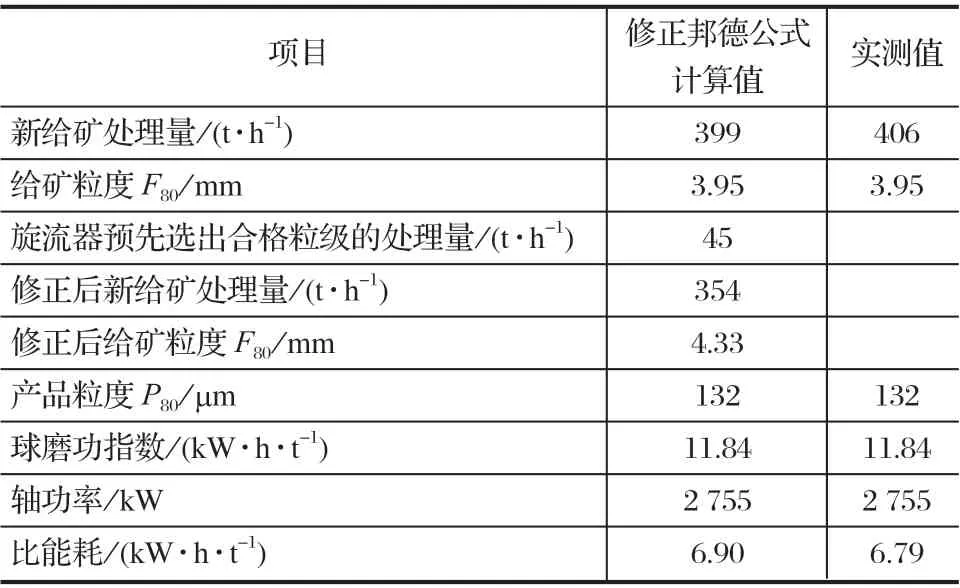

借助 JKSimMet 软件对高压辊磨机辊压产品的粒度分布曲线进行修正,修正后选厂 1、选厂 2 采用邦德公式的计算值与实测值的对比分别如表 5、6 所列。

表5 选厂 1 ϕ4.8 m 球磨机修正邦德公式计算值与实测值对比Tab.5 Comparison of specific energy consumption calculated by corrected Bond formula and actual one of ϕ4.8 m ball mill in processing plant 1

表6 选厂 2 ϕ5.5 m 球磨机修正邦德公式计算值与实测值对比Tab.6 Comparison of specific energy consumption calculated by corrected Bond formula and actual one of ϕ5.5 m ball mill in processing plant 2

选厂 1 修正球磨机给矿粒度及磨机新给矿处理量后,在磨机的小齿轮轴功率为 2 755 kW 时,采用邦德公式计算球磨机的比能耗为 6.90 kW·h/t,磨机的理论处理量为 399 t/h;比能耗实测值为 6.79 kW·h/t,处理量实测值为 406 t/h,比能耗计算值比实测值高1.6%。采用球磨机给矿粒度修正方法计算磨机的比能耗和处理量,与实测值都非常接近,计算精确度大大提高。

选厂 2 修正球磨机给矿粒度及磨机新给矿处理量后,在磨机的小齿轮轴功率为 3 895 kW 时,采用邦德公式计算球磨机的磨矿比能耗为 8.75 kW·h/t,磨机的理论处理量为 445 t/h;比能耗实测值为 8.90 kW·h/t,处理量实测值为 437.5 t/h,比能耗计算值比实测值小 1.7%。选厂 2的计算结果也说明,采用球磨机给矿粒度修正方法计算磨机的比能耗和处理量,与实测值都非常接近,计算精确度大大提高。

对于高压辊磨—球磨流程中的球磨机,采用邦德公式选型计算时,对球磨机的给矿粒度进行修正,按照修正后的F80值和新给矿处理量进行计算,能够提高球磨机选型计算的精确度。

3 容积法计算

容积法计算的核心是按新生成某一粒级 (一般用-0.074 mm 粒级)的含率来计算磨机单位容积的处理量,然后计算出磨机的处理量。由于容积法在计算磨机处理能力时,是以单位容积 -0.074 mm 粒级的新生成量作为计算的关键参数,同时还需要有工业实际生产指标q0(q0指按新生成粒级计算的单位处理量,t/(m3·h))。高压辊磨流程改造前后最主要的变化是球磨机新给矿粒度变小,F80值发生变化,尤其是给矿中 -0.074 mm的通过量发生了很大的变化。针对-0.074 mm 含量变化大这一点,可使用容积法进行计算[5-6]。容积法计算时,关键是要找到一个可依据的q0值作为磨机的计算依据。

(1) 实例 1 选厂 1 在增加高压辊磨机闭路筛分流程前,采用三段破碎一闭路+球磨流程,单台ϕ4.8 m 球磨机的处理量为 240 t/h,入磨粒度为 -12 mm,入磨粒度 -0.074 mm 通过量为 5.65%,磨矿产品粒度-0.074 mm 占 62%。结合单台ϕ4.8 m 球磨机的有效容积 126 m3,得q0=107.3 t/(m3·h),以该值作为磨机的计算依据。

流程改造后,ϕ4.8 m 球磨机入磨粒度为 -6 mm,入磨粒度 -0.074 mm 通过量为 19.67% (见表 1),磨矿产品粒度 -0.074 mm 占 60%。结合磨机有效容积,按照容积法公式并对修正系数取值后,拟选用q0=132.1 t/(m3·h),计算单台ϕ4.8 m 球磨机的理论处理量为413 t/h,高于实测值 406 t/h 约 1.7%。

(2) 实例 2 选厂 2 在增加高压辊磨机开路筛分流程前,采用三段破碎一闭路+球磨流程,单台ϕ5.5 m 球磨机的处理量为 312.5 t/h,入磨粒度为 -18 mm,入磨粒度 -0.074 mm 通过量为 4.0%,磨矿产品粒度-0.074 mm 占 60%。结合单台ϕ5.5 m 球磨机的有效容积 201 m3,得q0=87.1 t/(m3·h),以该值作为磨机的计算数据。

流程改造后,ϕ5.5 m 球磨机入磨粒度为 -16 mm,入磨粒度 -0.074 mm 通过量为 10.2% (见表 3),磨矿产品粒度 -0.074 mm 占 60%。结合磨机有效容积,按照容积法公式并对修正系数取值后,拟选用q0=106 t/(m3·h),计算单台ϕ5.5 m 球磨机的理论处理量为 428 t/h,略小于实测值 437.5 t/h,理论值较实测值小 2.2%。

(3) 小结 对比 2 个选厂实例,用容积法进行计算时,球磨机处理量的计算值与实测值都较为接近,高压辊磨机闭路流程中球磨机的计算结果更接近于实测值,计算精确度大大提高。

4 结论

(1) 采用邦德公式的功耗法是目前球磨机选型的主要方法,但将该方法直接应用于高压辊磨—球磨流程中球磨机的选型计算时,比能耗计算值较实测值高,且高压辊磨机产品中 -0.074 mm 含量越高,计算值与实测值的偏差越大,这种情况应引起同行的重视。

(2) 对高压辊磨—球磨流程中球磨机的选型计算方法进行了初步探讨,分析了直接采用邦德公式计算出现偏差的原因,并提出了采用邦德公式计算时修正球磨机给矿粒度和处理量的方法,提高了计算精确度;同时也提出了采用容积法计算球磨机处理量,计算精确度也得到较大提高。

(3) 在对高压辊磨—球磨流程中球磨机的选型计算时,可以同时采用邦德公式、修正给料粒度的邦德公式和容积法进行计算,互相验证,以提高选型的计算精度。

(4) 上述两种方法作为高压辊磨—球磨流程中球磨机选型计算方法的初步探讨,随着今后此类流程工业运行数据的增多,将逐步对不同的计算方法进行修正和优化,以期能够更精确地进行高压辊磨—球磨流程中球磨机的选型计算。