20CrMnTiH锻造余热淬火工艺在实践中的推广和应用

文/艾凤明,侯嘉强·大同机车锻造有限责任公司

冯锐·中车大同电力机车有限公司

为实现锻造余热淬火工艺在实践中的推广和应用,本文结合公司实际设备情况,设计了复合切边冲孔模,缩短了工序,节约了时间,解决了实现锻造余热淬火的关键问题,为公司降本增效作出了突出贡献。

锻造余热淬火是锻件在锻造成形以后立即在高温状态下进行淬火热处理,并在合适温度下回火,实现代替调质处理,也就是在稳定的奥氏体范围内形变后产生马氏体相变的高温形变热处理。它的优势在于将锻造与热处理工艺有效的结合起来,减少了金属材料的氧化、脱碳、变形等热处理缺陷,在省去重新高温加热淬火工序的同时,获得优良的锻件综合力学性能,提高生产效率,降低生产成本,为企业带来巨大的经济效益,在实践中应用广泛。

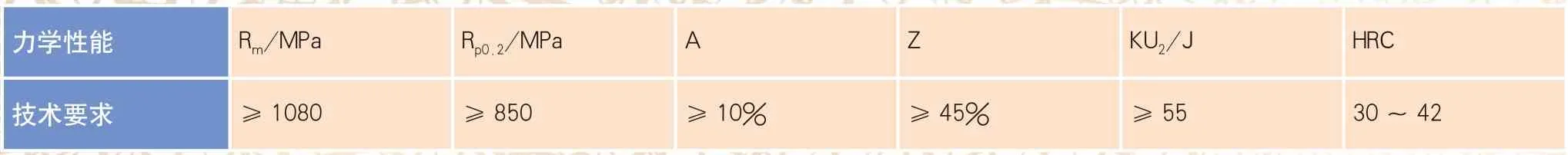

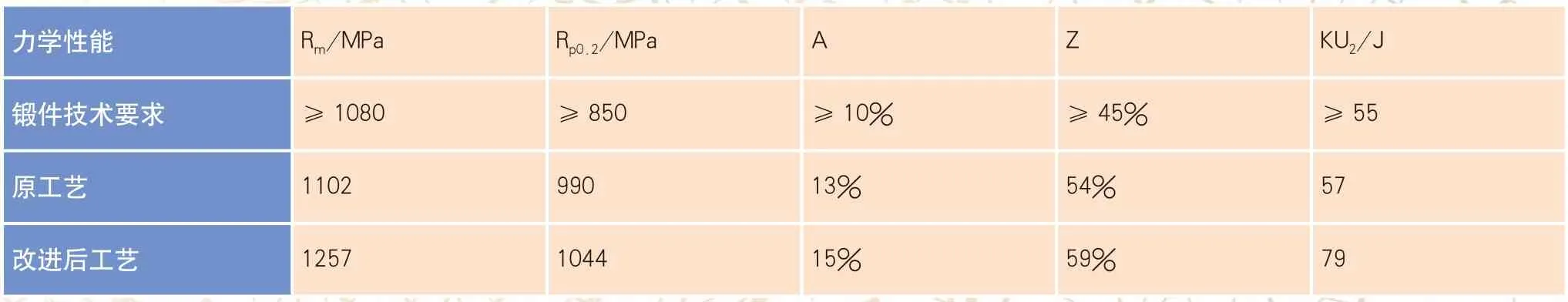

我公司生产的煤机长环锻件(图1),材质20CrMnTiH,技术要求调质处理,硬度在30~42HRC(表1)。原工艺采用传统锻后调质处理,性能不稳定,勉强达到合格要求。通过不断探索、改进,采用锻后余热淬火工艺,综合性能提升显著,产品质量稳定。

表1 20CrMnTiH锻件技术要求

图1 20CrMnTiH锻件实物

前后工艺对比

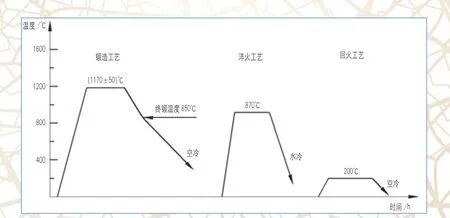

原生产工艺流程为:下料→加热→锻造→切边→冲孔→校正→空冷→淬火→回火,工艺曲线如图2所示。

图2 原生产工艺曲线

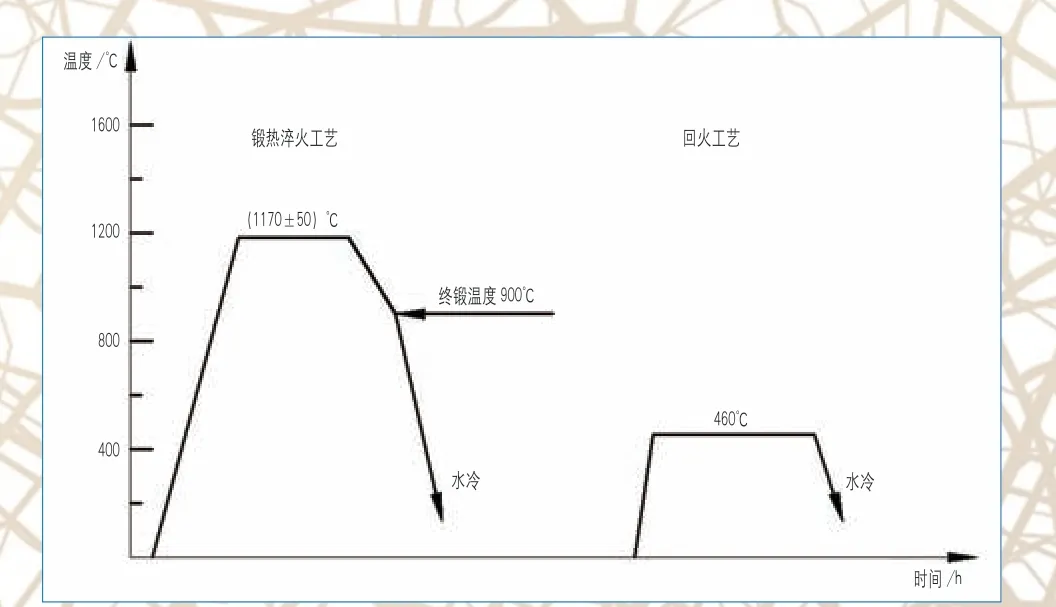

改进后的工艺流程为:下料→加热→锻造→切边冲孔→锻热淬火→高温回火,工艺曲线如图3所示。

图3 改进后生产工艺曲线

工艺改进难点

20CrMnTiH锻后余热淬火要求锻件终锻温度在900℃以上,而原工艺长环终锻后经过切边、冲孔、校正三道工序后,锻件与模具接触三次,温度迅速下降,很难达到要求,特别是冬天生产,厂房内室温只有几摄氏度,锻件出炉后迅速降温,温度难以控制。

要想实现锻后余热淬火,只有将终锻到淬火之间的工序缩短,三道工序整合为一道工序,同时完成切边、冲孔、校正,但公司切边设备为500吨单点闭式曲柄压力机,无导柱导套及下顶出装置,锻件切边冲孔同时完成后,会套在两个冲头上无法取出,如何利用现有设备快速出模是工艺改进的难点。

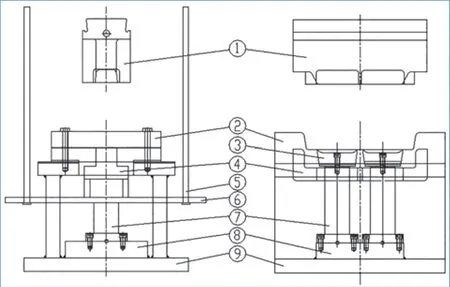

切边模具设计

通过对锻件形状及现有设备进行分析,结合公司实际设备情况,设计出复合切边模具(见图4),切边、冲孔在压力机一个行程内同时完成,锻件与切边模接触一次,终锻后到入水前间隔不超过10s,入水温度能够保证在850℃以上。

图4 长环切边冲孔复合模

本套复合模具将下顶出改为链条式结构,由上滑块带动链条将锻件托出冲头,无需借助下顶杆也可实现切边后锻件的顶出。在锻件锻造完成后,将其放在复合切边模具上,压力机滑块向下运动,同时完成切边、冲孔工序,滑块向上运动时利用链条和托板将锻件从下模中托出。

由于冲孔工序与切边工序同时完成,冲孔冲头给予锻件的剪切力与切边冲头给予锻件的剪切力大小相等,方向相反,所以锻件变形量很小,无需校正工序即可满足图纸要求。

锻后余热淬火和高温回火

锻造加热采用中频感应加热,加热温度为(1170±50)℃,生产节拍保持在每分钟2件。锻后余热淬火温度在(870±30)℃,冷却方式为水冷。锻件按锻造节拍逐个成形,切边后立即放入淬火水槽逐个冷却,入水1分钟内迅速搅拌,然后缓慢搅拌约6~8min,锻件冷却至100℃以下捞出。回火采用箱式电阻炉,温度在(460±10)℃,保温时间4~6h,冷却方式为水冷。

实践应用

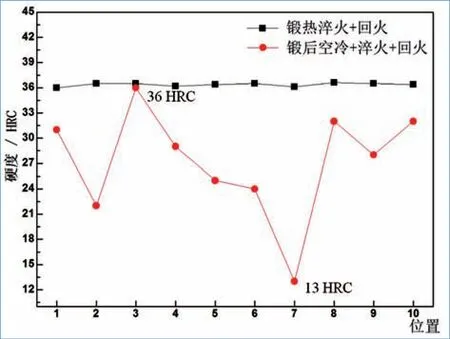

工艺改进后,通过几个批次长环锻件的跟踪验证,与原工艺对比,机械性能(表2)、淬火硬度(图5)均得到不同程度的提升,特别是冲击韧性提高显著,锻件质量十分稳定,可以批量推广生产。

表2 20CrMnTiH锻件力学性能对比

图5 20CrMnTiH锻件硬度对比

目前,公司已交付客户万余件产品,产品质量得到客户认可。下一步准备将此工艺推广至公司其他合适产品。

结束语

锻后余热淬火,既可以省掉热处理时对锻件重新加热所需要的时间,缩短生产周期,节约加热时消耗的能源,又可以提高锻件各项性能指标,是一种非常经济环保的生产方法,具有广泛的推广价值。但在生产实践中,往往因为锻件结构复杂,锻造工序多,锻造设备限制等因素错过淬火时机而得不到应用,如何结合实际情况优化锻造工艺,合理调整工艺流程是一线工艺人员需要研究和解决的重点。