基岩大斜度定向井昌探1井优化设计与应用

王玉玺

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

随着对松辽盆地北部古中央隆起带基岩钻探,发现储层好坏受裂缝影响较大,因此,在已钻隆探X3东北部,更靠近徐西断裂带,断层活动明显的裂缝发育区部署了一口基岩大斜度定向井昌探1井,由于松辽盆地基底构造特征极为复杂,受多期构造运动影响,断层类型多样、组合复杂,增加了钻井设计与现场施工的难度。因此,针对该井在钻井过程中可能遇到的难点与风险,进行了井身结构设计、井眼轨道设计、钻头优选、钻进参数设计、钻井液设计等。

1 昌探1井难点分析

昌探1井是一口部署在松辽盆地古中央隆起带的大斜度定向井(最大井斜角81.95°),地质目标为花岗岩淋滤型风化壳和断层破碎带,地质勘探风险较高,钻井施工风险升高,主要有以下难点:

(1)上部地层存在多处断层,易井漏井斜:嫩四段中部约830m,青二、三段上部约1620m各钻遇一断层,易发生井斜和井漏,且青山口地层泥岩不稳定,有井壁失稳风险。

(2)营城组地层破裂压力系数小最低仅1.4,地层承压能力低,防漏与防气窜矛盾突出,应从固井工艺上解决防漏防窜问题。

(3)二开葡萄花油层存在高压注水,对井控安全和钻井液密度要求更高:300m范围内有1口油井,500m范围以内有2口注水井。

(4)基岩岩性复杂,处裂缝发育区,易井漏:风化壳顶部岩石整体破碎,储集空间主要为裂缝和溶蚀孔,以裂缝为主,易发生井漏。

(5)基底岩石硬度大,可钻性差,研磨性强,钻井速度慢:目的层岩性主要为花岗岩,岩石可钻性级值达到8~10.5,限制了PDC钻头的应用,是提速的瓶颈。

2 昌探1井钻井优化设计

2.1 轨道优化

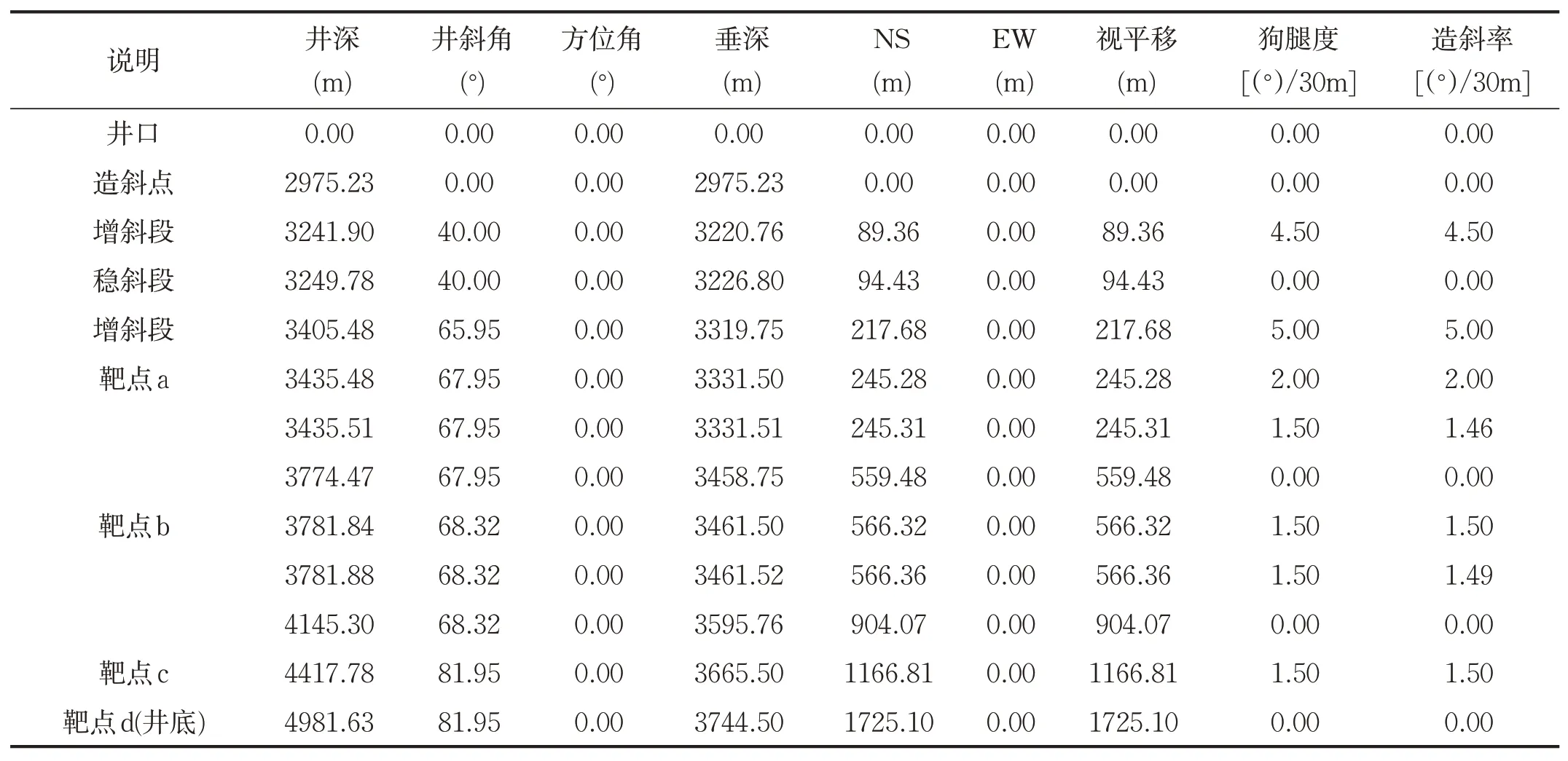

为了达到勘探效果最优化,昌探1井设计为一口大斜度定向井。根据地质提供靶点连线回归出最大井斜角为81.95°,依据《水平井施工技术规范》,设计造斜率为4.5°~5°/30m,反算出造斜点为2975.23m,同时采用5段制双弧双增剖面,提高中靶率。昌探1井井眼轨道剖面设计表见表1。

表1 井眼轨道剖面设计表(垂直投影面0.00゜)

2.2 井身结构优化

由于本井受注水开发影响,葡萄花油层(1490.00~1545.00m)设计泥浆密度为1.50g/cm3,营城组破裂压力系数最低为1.40,安全窗口窄。因此,将技术套管下至登二底3374.00m(营城顶,井斜角61.17°),封隔不同压力层系,封住葡萄花高压注水层,嫩江组、青山口组不稳定泥岩,基本实现储层专打;且为保证油层固井质量,采用尾管+尾管回接方式固井,保证井筒完整性,同时解决了井口带压的问题;在地质设计基础上,通过裂缝/破碎带详细地质预测,给出了四个易漏层段:A段(3540.00~3733.00m),B段(3969.00~4079.00m),C段(4235.00~4327.00m),D段(4417.00~4700.00m),根据裂缝形态和发育特征,提前50m采用针对性的随钻堵漏措施,从而降低井漏等复杂发生几率,保证安全施工。根据以上考虑,优化后的井身结构设计见图1。

图1 优化后的井身结构设计

2.3 钻头优化设计

针对12-1/4″大井眼造斜段砂砾岩互层,优选了牙轮+PDC复合钻头,复合钻头定向特点为工具面稳、速度快,可有效解决牙轮钻头速度慢、PDC钻头工具面不稳的双重矛盾,提高了大井眼造斜效率,其效果与8-1/2″井眼基本相当。造斜能力对比见表2。

表2 钻头造斜能力对比表

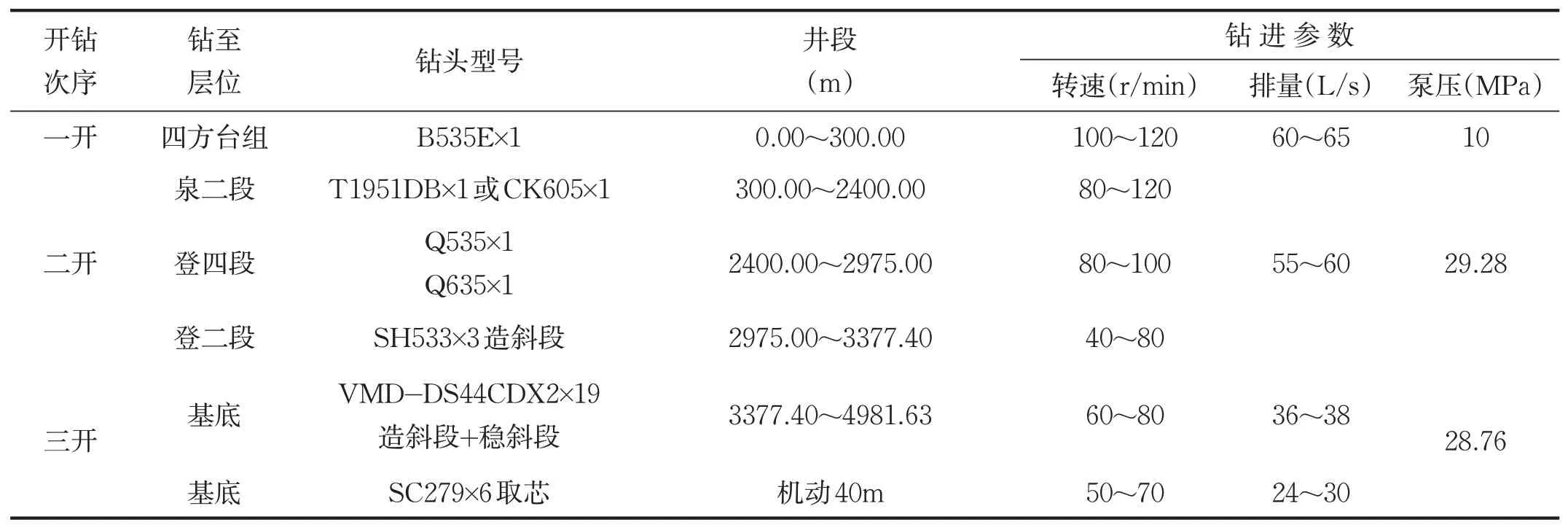

针对基底岩石硬度大,可钻性差,研磨性强,钻井速度慢等问题,统计了周围邻井钻头使用情况,发现牙轮钻头效果优于PDC和复合钻头,因此,推荐三开采用贝克休斯的进口牙轮钻头。钻头优选见表3钻头及钻井参数优化设计。

2.4 钻井参数优化设计

在以往施工试验基础上,持续推广“三大两高”,强化钻井参数,昌探1井在设备允许的情况下,将二开排量由50L/s提高至60L/s,将三开排量由25L/s提高至38L/s,在保证井眼清洁的同时,可尽可能发挥螺杆的功率,可有效提高钻速。钻井参数优化见表3钻头及钻井参数优化设计。

表3 钻头及钻井参数优化设计

2.5 钻井液优化设计

二开井段优选钾盐共聚物钻井液体系,具有很好的抑制页岩水化,可防止嫩江组、请伤口组泥岩地层膨胀、剥落、坍塌的能力,三开井段优选麦克巴的UL⁃TRADRIL水基钻井液体系,保障井下安全和井筒质量。

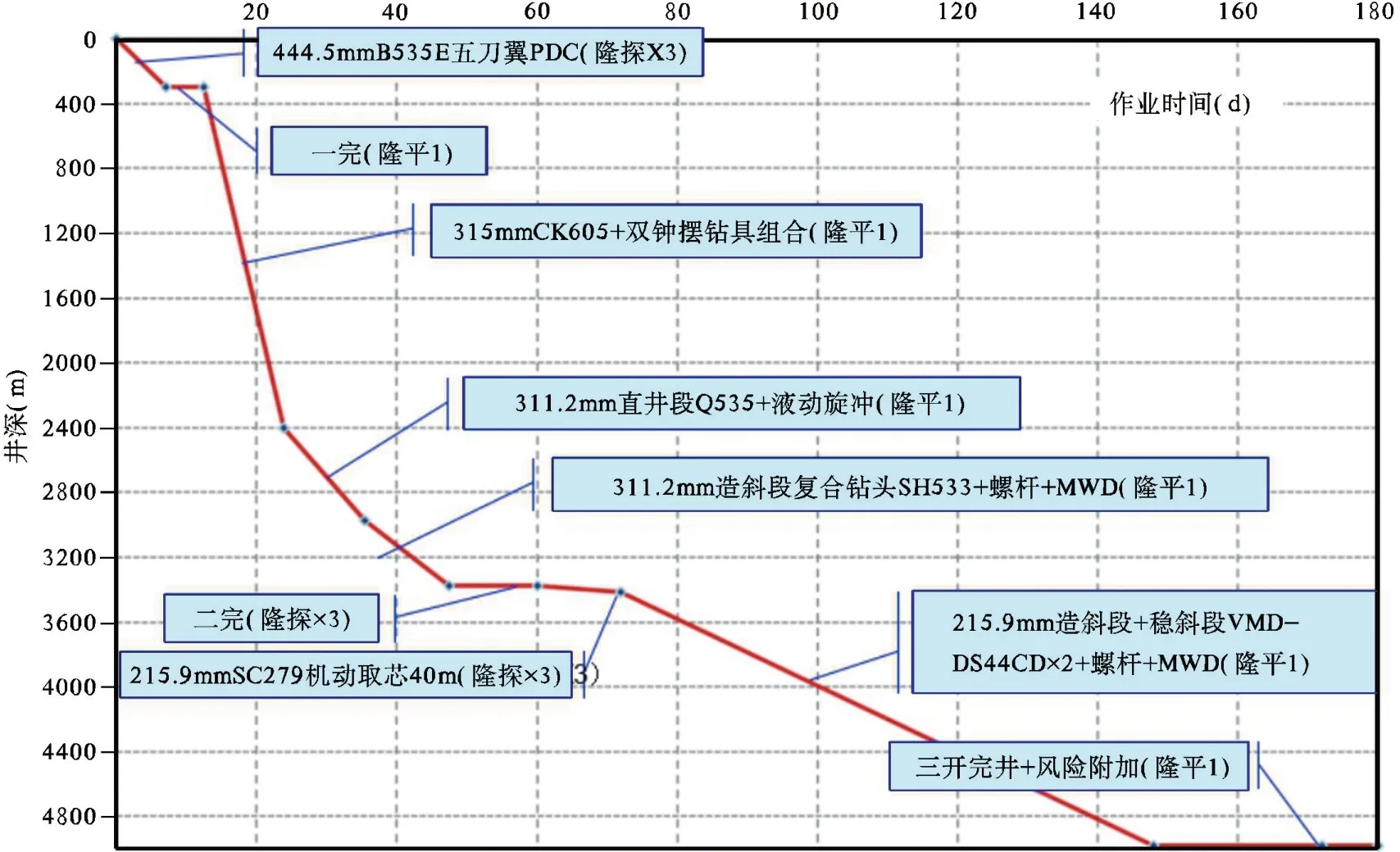

2.6 钻井周期预测

通过集成应用邻井实钻效果好的优势技术,绘制了钻井学习曲线,指导本井施工,进行了本井各段最优技术的筛选和应用推荐,以此进行了周期预测,学习曲线见图2。

图2 古中央隆起带基岩水平井钻井学习曲线

3 昌探1井现场施工情况

3.1 井身结构

由于在井身结构设计时进行了优化,使井身结构设计较适应实际情况,与钻井现场实际井身结构符合率相当高。一开下至300m与设计一致;二开探登娄库底3370m中完,三开井深为4900m。

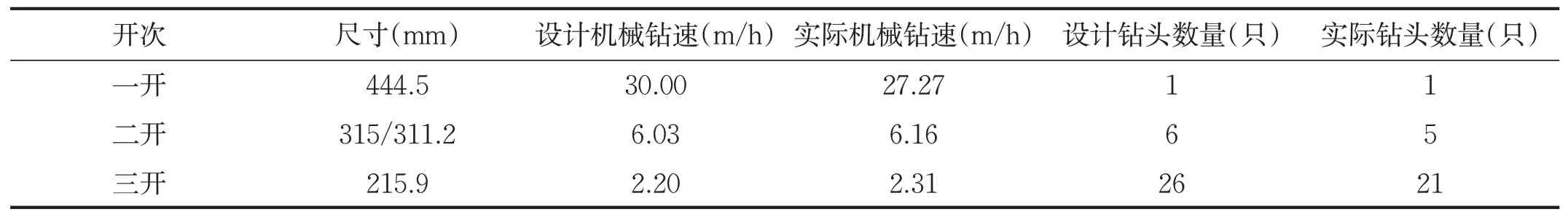

3.2 实钻钻头情况

经过岩石可钻性极值分析、提速工具应用和钻头优选技术,钻井现场钻头使用效果良好,机械钻速较高,设计机械钻速与实际机械钻速符合率非常高。设计和实钻钻头使用对比情况见表4。

表4 昌探1井设计和实钻钻头使用对比情况

3.3 井身质量情况

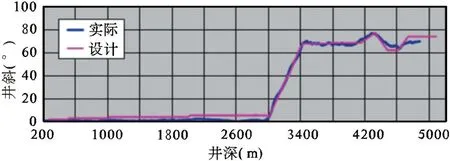

(1)井斜。一开及二开直井段,井斜控制在限制井斜范围内,造斜及调整井段基本与设计吻合。最大井斜角:76.79°,所在井深:4327m。设计和实际全井井斜对比图见图3。

图3 昌探1井设计和实际全井井斜对比图

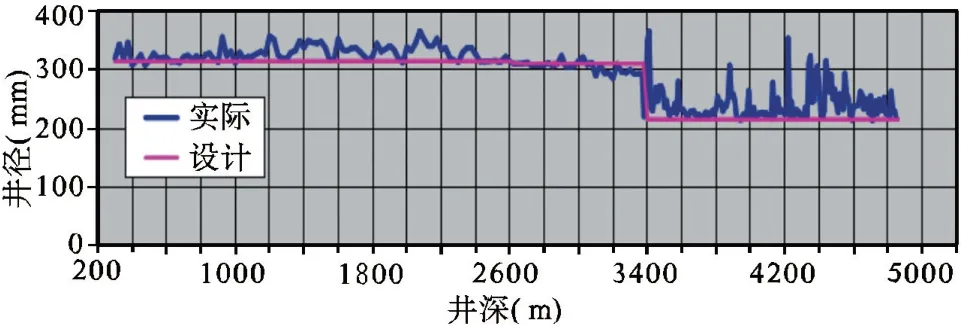

(2)井径。二开315mm井眼平均井径扩大率4.52%,二开311.2mm井眼平均井径扩大率-1.77%;三开215.9mm井眼平均井径扩大率12.31%。设计和实际井径对比图见图4。

图4 昌探1井设计和实际井径对比图

3.4 实钻效果

昌探1井,完钻斜深4900.00m/垂深3857.67m,平均机械钻速4.20m/h,钻井周期120.67d,建井周期158.54d。本井未出现方案设计原因导致的工程、质量事故及井控风险。

将昌探1井按照邻井的平均井深(4321.5m)进行折算,其钻井周期为101.35d,和邻井平均钻井周期(127.25d)相比,钻井周期缩短了20.35%,且无井口带压现象。按照70钻机日费15万元/d计算,本井和邻井相比,平均节约成本100万元左右。

4 结论

(1)合理的井身结构,必封点的选取使得隆探X3钻井施工顺利完成,没有事故复杂情况发生。

(2)二开2227.87~2791m井段使用两趟液动旋冲钻井工具+PDC,其他井段采用定向仪器+螺杆,三开基底钻进采用高速牙轮钻头,取得了显著提速和缩短周期的效果。

(3)采用具有良好润滑性和封堵防塌能力的有机硅聚磺钻井液体系,保证井壁稳定性以及井内钻井液静止状态下的井下安全,使得施工顺利进行。