弓形浸渍管RH混合传质均匀性的数值模拟

孙国敏,罗志国,2,任志峰,3,邹宗树,2

(1.东北大学 冶金学院,沈阳110819;2.东北大学 多金属共生矿生态化冶金教育部重点实验室,沈阳110819;3.太原科技大学 材料科学与工程学院,太原030024)

作为钢液二次精炼的代表,RH真空精炼法已经广泛应用在钢液的真空脱气、吹氧脱碳、夹杂物去除、喷粉脱硫和合金元素添加等精炼项目.循环流量与均混时间是反映RH循环和精炼效率的重要参数.关于RH装置内循环流量的影响因素,采用物理模拟和数值模拟等手段已经研究得比较透彻[1-4].研究结果表明:增大浸渍管内径可以明显提高RH的循环流量,缩短均混时间,较大程度地提高了RH精炼效率.

受限于真空室底部面积,增大传统圆形浸渍管内径是有限的.Ling等[5]通过改变浸渍管形状和增加浸渍管数量等方法提高循环流量和改善钢液流动状态,从而提高RH的脱碳效率.20世纪70年代中国自行研制单嘴精炼炉[6],1988年Kuwabara等[7]提出椭圆形浸渍管,2000年樊世川等[8]提出三上升管-单下降管的结构.这些都是试图通过改变浸渍管形状结构、增大浸渍管的横截面积来改善RH的循环性能,但除单嘴精炼炉外,其他结构都没有充分利用真空室底部面积,复杂且不易操作维护.为此,邹宗树等[9]提出了弓形截面浸渍管的RH结构.任志峰等[10]通过物理模拟方法,对弓形管RH和传统RH进行了循环流量和均混时间的测定,但并未对弓形浸渍管RH真空室内传质均匀性进行研究.本文通过数值模拟方法,比较弓形浸渍管RH与传统RH钢液流动及混合传质性能方面的差异,为在实际生产中弓形浸渍管结构的应用提供技术依据.

1 数学模型

1.1 基本假设及边界条件

本文基于欧拉-欧拉的双流体模型来模拟RH真空精炼装置内的流体流动,提出如下假设:气液两相均为黏性不可压缩Newton流体;不考虑钢包上表面熔渣对钢液流动的影响;不考虑气泡在上升过程中的变形及气泡间的聚合、破裂;气液两相流为等温绝热过程;氩气气泡平均粒径为8 mm.

边界条件:将吹气孔位置设为速度入口;真空室出口采用压力出口;对所有壁面采用无滑移边界条件.

1.2 控制方程

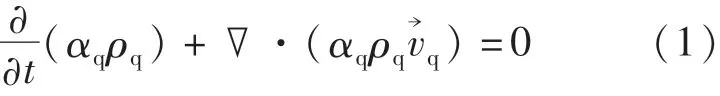

RH真空精炼装置内的流体流动遵循的基本方程包括连续性方程和动量守恒方程.湍流模型采用标准k-ε双方程,不做展开.

式中:q为气相或者液相;αq为q的体积分数,%;ρq为q的密度,kg/m3;为q的速度,m/s.

动量守恒方程:

式中:P为压力,Pa;μq,eff为有效黏度,Pa·s;为重力加速度矢量,m/s2;Fq为q所受到的相间力(这里主要指曳力),N.

1.3 几何尺寸及网格划分

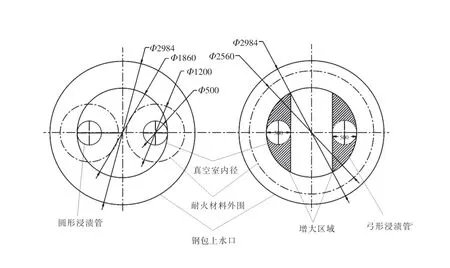

本文模拟的150 t的RH精炼装置的主要几何尺寸见表1.传统圆形浸渍管为分体式结构;弓形浸渍管为一体式结构,由中间隔墙分割为上升管和下降管两个部分.圆形浸渍管与弓形浸渍管的俯视图如图1所示.传统RH的喷嘴为上下两排交错12个排布,上下层各有6孔均呈60°分布,上下层孔交错30°,层间距150 mm;弓形管RH的喷嘴为一层10个排布,外弧侧5个孔呈31°分布,浸渍管弦侧5个孔等分排布.弓形管RH和传统RH的网格如图2所示.

表1 RH几何尺寸Table 1 RH dimension parameters mm

图1 RH模型俯视图Fig.1 The top view of the RH model

图2 RH网格Fig.2 Mesh of RH reactors

2 结果及讨论

2.1 模型验证

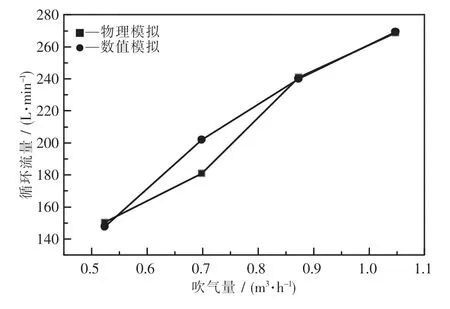

为了验证模型的可靠性,本文依据相似原理建立水模型进行验证.对弓形管RH在浸入深度为92 mm、吹气量(在标况下,下同)为0.52~1.05 m3/h的条件进行数值模拟,并与相同条件下的物理模拟试验结果进行对比,如图3所示.

图3 循环流量结果对比Fig.3 Comparison of result of circulating flow rate

从图3可以看出,在相同条件下,数值模拟得到的循环流量与水模型实验结果基本吻合,因此模拟结果可信度较高.

随着卷筒纸印刷机速度的上升,折页机构动态响应表现出丰富的非线性特征.以前对折页机构的研究,都是认为运动副是刚性且无间隙的理想状态,将折页机构做为单自由度系统进行分析[8,9],无法解释折页机构的非线性动态响应现象.实际状态下,运动副间隙和轴承滚子的变形会引起与运动副相连两构件相对微小的运动.随着折页机构速度的提高,两构件的微小相对运动使折页机构表现出非线性动态响应.下面考虑运动副间隙和轴承滚子变形因素,对折页机构进行动力学研究[10~13].

2.2 循环流量及均混时间对比

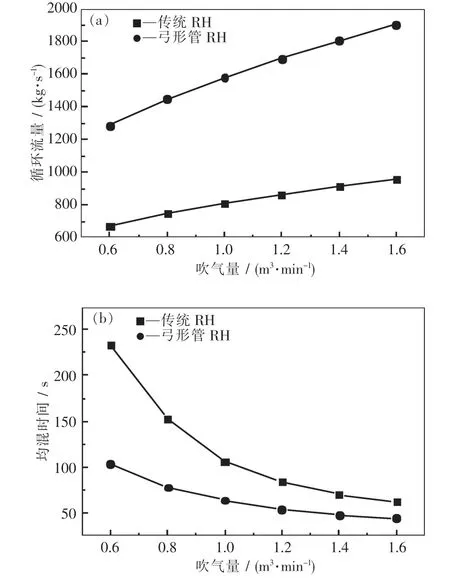

为了对比传统RH和弓形管RH的循环流量和均混时间,图4给出了吹气量在0.6~1.6 m3/min、浸入深度为500 mm的条件下,不同浸渍管RH的循环流量和均混时间.

由图4可知,在吹气量0.6~1.6 m3/min的情况下,随着吹气量的增加,弓形管RH的循环流量从1 287 kg/s增加到1 904 kg/s,均混时间从103 s减小到43 s;传统RH的循环流量从673 kg/s增加到955 kg/s,均混时间从232 s减小到58 s.在相同条件下,弓形管RH的循环流量比传统RH增加了91%~99%,均混时间比传统RH减少了25%~55%.弓形浸渍管的截面积比圆形浸渍管增大了210%,气泡之间相互融合、相互干扰的机会减少,气泡做功增加,循环流量增大,下降流股的宽度及动能显著增大,对钢包的搅拌能力增加,从而缩短了均混时间.

图4 不同浸渍管对循环流量和均混时间的影响Fig.4 The influence of different snorkels on circulation flow rate and mixing time

2.3 真空室液面形状及流速分布对比

为了对比传统RH和弓形管RH的真空室液面形状及流速分布,在吹气量为1 m3/min、浸入深度为500 mm的条件下,截取了RH主截面含气率的分布图、真空室液面云图、真空室液面流场和真空室液面流速云图.

2.3.1 真空室液面形状对比

图5和图6分别为吹气量1 m3/min、浸入深度500 mm的条件下,RH主截面含气率分布图和真空室液面波动形状图.

由图5及图6可知,真空室液面的气相体积分数取值为0.5,RH真空室液面波动主要在上升管上方,传统RH上升管的上方液面有一个较大的凸起的圆包,弓形管RH上升管的上方液面有数个较小的凸起的圆包.传统RH相对于弓形RH,浸渍管截面面积较小,上升管内的含气率分布密度较大,上升流股宽度小且动能大,对上升管上方液面搅拌较为集中,导致上升管上方液面有一个较大的凸起的圆包,真空室液面波动更加剧烈,更容易形成飞溅液滴群.

图5 主截面上含气率的分布Fig.5 Distribution of gas volume fraction on the main section

图6 真空室液面形状Fig.6 Shape of liquid surface in the vacuum chamber

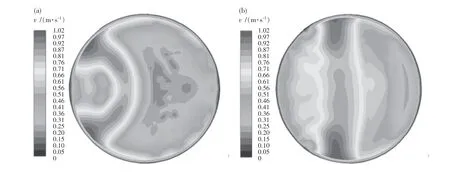

2.3.2 真空室液面流速分布对比

图7~9分别为在吹气量1 m3/min、浸入深度500 mm的条件下,真空室液面流场图、浸渍管连通区域的流动示意图和真空室液面流速云图.

图7 真空室液面流场Fig.7 The velocity vector of the molten steel at the liquid level in the vacuum chamber

图8 浸渍管连通区域的流动示意图Fig.8 Flow diagram of the connection area of snorkels

图9 真空室液面流速Fig.9 Velocity of steel surface in the vacuum chamber

由图7~9可知,在真空室液面,钢液从上升管上方主要沿着真空室壁及两管连线方向流向下降管一侧,真空室液面上的有效流动区域为真空室壁的附近区域和上升管与下降管连线区域.弓形管RH相对于传统RH,上升管与下降管连线区域的面积较大,真空室液面上有效流动区域面积较大.因此相比于传统RH,弓形管RH的液面处速度不活跃区较小且流速分布更均匀.

2.4 真空室内传质均匀性对比

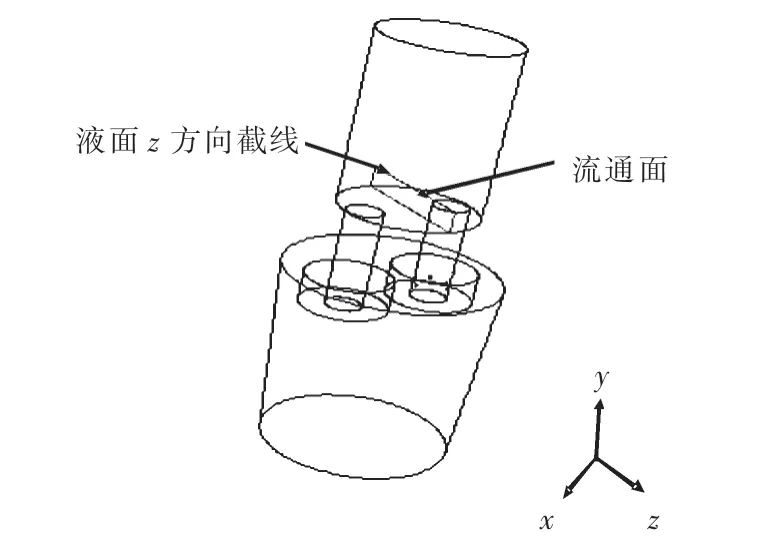

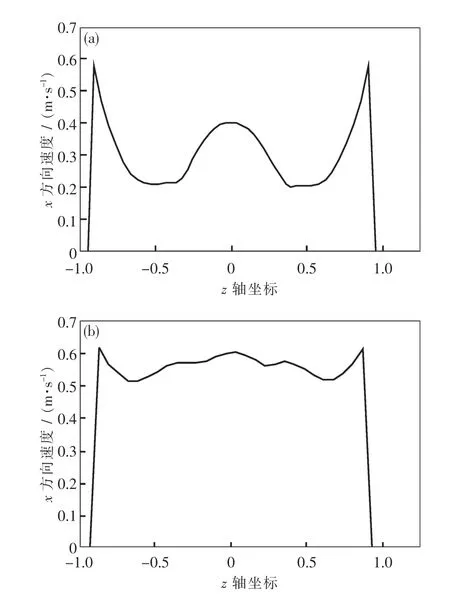

通过截取吹气量为0.6~1.6 m3/min、浸入深度为500 mm条件下的真空室液面及液面z方向上的截线和真空室流通面(如图10所示),对液面上的vave/vmax值、截线x方向上的速度分布和流通面x方向上的vave/vmax值进行分析,进而研究传统RH和弓形管RH真空室内的传质均匀性,相关结果如图11~13所示.

图10 真空室内流通面及液面z方向截线Fig.10 Circulation surface in vacuum chamber and section line in the z direction of liquid surface

如图11所示,在吹气量为0.6~1.6 m3/min时,随着吹气量的增加,传统RH真空室液面上vave/vmax值从0.34逐步增加至0.39;而弓形管RH则从0.40逐步增加至0.47.在相同吹气量的条件下,弓形管RH真空室液面vave/vmax值是传统RH的1.17~1.21倍,说明弓形管RH真空室液面流速及传质比传统RH更均匀.图7~9已经分析原因,在此不再阐述.

图11 不同浸渍管对真空室液面速度均匀性的影响Fig.11 The influence of different snorkels on the velocity uniformity of liquid surface in the vacuum chamber

如图12所示,传统RH在真空室液面截线x方向上vave/vmax值为0.54,速度呈现“W”形分布,截线上整体速度差较大,流速分布不均.弓形管RH在真空室液面截线x方向上vave/vmax值为0.84,截线上整体速度差较小,流速分布均匀.弓形管RH在真空室液面截线x方向上的vave/vmax是传统RH的1.56倍,说明弓形管RH截线上x方向流速分布及传质比传统RH更均匀.在真空室液面,弓形管RH的上升管与下降管连线区域面积较大,增加了真空室液面的有效流动区域,液面截线基本处在有效流动区域中,流速分布均匀;而传统RH截线上只有截线中间位置和边缘处附近在有效流动区域中,其余位置流速较低,整体流速分布不均.

图12 真空室液面截线上x方向速度Fig.12 The velocity in the x direction on the liquid surface section in the vacuum chamber

如图13所示,在吹气量为0.6~1.6 m3/min时,随着吹气量的增加,传统RH真空室内流通面x方向上的vave/vmax值从0.35逐步增加到0.42,而弓形管RH则从0.40逐渐增加到0.45.在相同吹气量的条件下,弓形管RH真空室内流通面x方向上的vave/vmax值是传统RH的1.07~1.14倍,因此弓形管RH真空室内流通面的传质更均匀.在真空室内,钢液从上升管上方主要沿着真空室壁及两管连线方向流向下降管,而弓形管RH的两管连线区域的纵向截面较大,进而增加了真空室内的有效流通面积,使流通面上流速不活跃区减小,流通面流速及传质更加均匀.

图13 不同浸渍管对真空室内流通面x方向上速度均匀性的影响Fig.13 The influence of different snorkels on the velocity uniformity in the x direction of circulation surface in the vacuum chamber

综上所述,弓形管RH真空室内传质更加均匀,传质效果更好.

2.5 RTD曲线对比

在RH冶金反应器中,钢水由上升管流入真空室,从下降管进入钢包,不断地进行循环.本研究首先利用数值模拟得出稳定的RH整体流场,然后将RH真空室和钢包视为两个独立的连续反应器分别进行传质模拟.对于真空室部分,将上升管下端截面作为入口,下降管下端截面作为出口;对于钢包部分,将下降管上端截面作为入口,上升管上端截面作为出口.本文采用脉冲刺激响应方法,对于真空室部分,示踪剂由上升管注入,然后测定出口(下降管)示踪剂浓度变化,流出下降管下端截面后示踪剂浓度强制归零.对于钢包部分,示踪剂由下降管注入,然后测定出口(上升管)示踪剂响应,流出上升管上端截面后示踪剂浓度强制归零.

2.5.1 真空室内RTD曲线对比

图14为吹气量1 m3/min、浸入深度500 mm的条件下,传统与弓形浸渍管RH真空室内的RTD曲线图.

图14 不同浸渍管RH真空室内的RTD曲线Fig.14 RTD curves in RH vacuum chamber of different snorkels

由图14可知,传统RH及弓形管RH真空室内的RTD曲线图均为单峰光滑的曲线,这是因为在上升管内的径向流体速度分布较为均匀,真空室内液面较低,真空室液面与真空室底部的速度差较小.通过分析可知,弓形管RH真空室内流型的方差为0.05,活塞流体积分数93.1%.传统RH真空室内流型的方差为0.06,活塞流体积分数81.9%.弓形管RH真空室内流体的实际流动比传统RH更加接近于活塞流,更接近于真空室内钢液的最佳流动状态,更能使真空室内的精炼反应维持在高反应物浓度下进行,提高了RH传质速率和精炼效率,极大地提高了RH的脱碳效率.在真空室内,钢液从上升管上方主要沿着真空室壁及两管连线方向流向下降管,而弓形管RH的两管连线区域的纵向截面较大,进而增加了真空室内的有效流通面积,使流通面上流速不活跃区减小,流通面流速及传质更加均匀,更接近于活塞流.

2.5.2 钢包内RTD曲线对比

图15为吹气量为1 m3/min、浸入深度为500 mm的条件下,传统与弓形浸渍管RH钢包内的RTD曲线图.

图15 不同浸渍管RH钢包内的RTD曲线Fig.15 RTD curves in RH ladle of different snorkels

从图15可知,RH钢包内RTD曲线极不光滑,传统RH钢包内RTD曲线甚至出现双峰.这是由于在下降管内的径向流体流速不均匀,甚至呈“倒V”形分布,同时速度差较大,钢包较高,下降流股冲击钢包底部,钢包上部与钢包下部速度差较大.通过分析可知,弓形管RH钢包内流型的方差为0.5,活塞流体积分数35.53%,全混流体积分数43.47%,死区体积分数21.03%.传统RH钢包内流型的方差为0.6,活塞流体积分数28.67%,全混流体积分数47.71%,死区体积分数28.67%.弓形管RH钢包内死区体积分数比传统RH减小了26%左右,弓形管RH钢包内流体的混合性能更好.弓形管RH浸渍管截面积的增加幅度较大,增加了循环流量、下降流股的宽度和动能,对钢包的搅拌能力增加,有利于钢包内的流体流动及混合,减小了钢包内死区比例.

3 结 论

(1)在相同条件下,弓形管RH的循环流量比传统RH增加了91%~99%,弓形管RH的均混时间比传统RH减少了25%~55%.

(2)在相同条件下,弓形管RH真空室液面vave/vmax值是传统RH的1.17~1.21倍,流通面x方向上vave/vmax值是传统RH的1.07~1.14倍,真空室液面截线x方向上的vave/vmax值是传统RH的1.56倍.弓形管RH真空室液面的流速分布更均匀,真空室内传质更均匀.

(3)在相同条件下,弓形管RH真空室内活塞流体积分数为93.1%,比传统RH增加了13.7%.

(4)在相同条件下,弓形管RH钢包内死区体积分数为21.03%,比传统RH减小了26%左右,弓形管RH钢包内流体混合性能更好.