制冷剂回收与再生现状分析

高 欢 顾 昕 丁国良

(上海交通大学制冷与低温工程研究所 上海 200240)

制冷空调装置的大规模生产,需要使用大量制冷剂。目前使用的制冷剂以人工合成的卤代烃类工质为主,包括氯氟烃 (CFCs)、氢氯氟烃 (HCFCs)、氢氟烃 (HFCs)、氢氟烯烃 (HFOs)等。这些人工合成工质排放至自然环境中,必定会对环境产生影响;如现有制冷空调产品中应用最广泛的主流HCFCs和HFCs制冷剂,有数十倍甚至万倍于CO2的温室效应,其中HCFCs还破坏臭氧层。因此,减少制冷剂排放是保护地球生态环境的必然要求。

解决制冷剂排放造成环境破坏问题的理想方式是实现制冷剂的回收再生。目前制冷剂的排放源主要有4大方面[1],包括制冷设备生产调试产生的废弃制冷剂,制冷设备维修、移装过程排放的制冷剂,制冷电器报废产生的废弃物以及小包装制冷剂使用后的残留量;其中设备维修、移装、报废过程以及制冷剂罐残留导致的氟利昂制冷剂排放,由于难以发现、监管困难、回收经济效益低、技术难度高,这些环节中的制冷剂回收做得很不到位,成为制冷剂排放的主要来源。

解决制冷剂回收中碰到的各种问题,需要制定完备的回收政策、规范管理回收过程、掌握先进回收技术。可以借鉴国际上发达国家和地区在这些方面已经开展的有益工作。本文对比了国内外制冷剂回收政策、回收销毁再生情况,介绍了主要回收和再生销毁技术,并提出了中国制冷剂回收处理中所遇到的主要问题。

1 国内外制冷剂回收政策和措施

1.1 日本回收政策和措施

日本制冷剂回收通过全面完善的立法和由行业领头企业自发建立制冷剂回收体系,拥有全球最高的制冷剂回收率[2]。

政策制定方面,日本制定的制冷剂回收政策按照回收对象不同可分为3类。第一类为工商制冷设备,相应法律《氟利昂回收销毁法》自2002年开始实施,2013年修订并更名为《氟利昂排放抑制法》,明确工商制冷设备维修、废弃时制冷剂回收的相关规定。该项法规明确生产者、从业者、地方公共团体、国民与国家各主体职责,规定从事制冷剂回收必须进行登记,获得回收许可,回收、搬运、破坏过程中应遵守标准,每年上报回收量和销毁量。第二类为车载空调,相应法律《机动车回收法》于2005年开始实施。第三类为家用空调、冰箱,相应法律《家电回收利用法》从2001年起实施,明确规定了各类家电的回收率,经过两次修订后,最低回收率要求不断提高,自2015年起,空调、冰箱的回收率各应达到90%和70%以上[3]。

回收措施方面,行业内部成立的制冷剂环境保全机构通过多项措施落实日本回收政策,完善回收体系。该机构致力于制冷剂回收重要性的宣传教育、专业技术人员培训、制冷剂再生技术研究、回收及回收装置标准制定等工作;同时还建立了回收制冷剂管理中心,设立地方回收中心,配合日本政府对各制冷剂回收点进行认证和帮助[4]。

1.2 欧盟回收政策和措施

欧盟主要以立法的形式推动各成员国立法、制定具体制冷剂回收政策。

欧盟针对制冷剂使用的立法分为臭氧层消耗物质和含氟温室气体两类。针对臭氧层消耗物质的使用,欧盟于1994年颁布《关于臭氧层消耗物质的法规》(第2037/2000号),后经修改颁布了欧盟第1005/2009号法规,要求对制冷设备维修过程中的制冷剂及废弃制冷设备中的制冷剂进行回收。针对含氟温室气体的使用,欧盟于2006年颁布《含氟气体法规》(第842/2006号),后经修改颁布了第517/2014号法规,同样要求对维修设备及废弃设备中的制冷剂进行回收,且对含氟气体的使用施加了更严格的管控措施。

废弃制冷设备回收方面,欧盟于2003年出台《废弃电子电气设备指令》(第2002/96/EC号),后经修改颁布了欧盟第2018/849号指令。指令建立生产者延伸责任制,要求电子电气设备生产商承担其产品废弃后回收处理的责任,确定其收集率、回收率及再生利用率指标,要求对臭氧层消耗物质或GWP>15的含氟气体在设备废弃处理时进行回收[5]。2007年,欧洲家用电器制造商委员会和欧洲电子回收协会针对制冷设备中的制冷剂回收率进行规定并制定了相应的检测规范,要求制冷剂回收率应大于等于预期量的90%[6]20。

1.3 美国回收政策和措施

美国制冷剂回收政策依次从美国国会、美国环境局和美国制冷行业3个层面制定和落实。

美国国会1976年颁布《资源保护和循环利用法》,对固体废物的回收利用制定了完善的管理制度,其中包括对有害废弃物的管理。常见制冷设备,如空调、冰箱等,与其他传统的再生资源相同,由处理企业依靠市场机制进行回收利用,政府主要以环境保护标准为手段进行管理和监察。美国1990年修订《清洁空气法》,要求促进制冷剂回收减排,规范车载空调维修的技术人员认证、回收设备认证等;要求美国环境局出台相应法规条例,落实、监督法律的实施。

美国环境局出台具体法规条例,推进环境项目,并监督各州实施情况。1992年起,美国环境局出台了涉及臭氧层保护各方面的法规条例,如臭氧层消耗物质生产消费配额控制、车载空调维修规范、制冷设备废弃时制冷剂回收标准等;2016年,美国环境局将HFCs类物质纳入制冷剂管制淘汰对象。

回收措施方面,通过美国环境局牵头、行业内各方积极组织并基于自愿参加的形式,推出了涉及大型超市冷藏冷冻的绿色冷链项目(Greenchill Program)和有责任地废弃制冷设备项目(Responsible Appliance Disposal Program)。项目采用比联邦要求更高的标准、更严格的措施,致力促进美国在制冷剂减排、回收、处理方面的进一步发展。绿色冷链项目于2007年启动,集中于食品零售行业,如大型超市、杂货商店、批发市场等,通过推动制冷剂更新换代、减少制冷剂充注量、减少使用过程中的泄漏、鼓励新技术的应用等减少制冷剂排放对环境和人类健康的影响。有责任地废弃制冷设备项目于2006年启动,联合制冷设备生产及零售商、州及当地政府机构等,提倡采用最利于环境保护的方式合理、有责任地处理废弃制冷电器,进行制冷剂回收从而减少其在大气中的排放。

1.4 中国回收政策和措施

中国制冷剂回收起步晚,政策制定和措施实施均处于初步阶段。

制冷剂使用方面,中国于2010年出台《消耗臭氧层物质管理条例》,对臭氧层消耗物质的使用和消费做出规定,要求制冷设备维修、报废时对臭氧层消耗物质进行回收、再生利用或销毁,并上报环境部门备案。废弃制冷设备方面,中国于2009年颁布《废弃电器电子产品回收处理管理条例》,是针对废弃电器电子产品回收处理的纲领性文件,不涉及各类废弃设备的具体处理指导;2010年颁布《废弃电器电子产品处理污染控制技术规范》,提出对于废弃冰箱、空调器的拆解应当“先抽取制冷设备压缩机中的制冷剂及润滑油”,抽取的混合物经分离后将制冷剂存放于密闭压力钢瓶并交给具有相关资质的企业或危险废物处理厂进行处理。2017年,中国发布《生产者责任延伸制度推行方案》,从制冷设备生产者端入手,支持企业建立废弃电器电子产品的新型回收体系,通过销售网络建立逆向物流回收体系。其中,6家家电企业已于2016年成为试点企业,进行方案推行。

1.5 各国回收政策和措施对比

国内外回收政策的对比如表1所示。日本的制冷剂回收政策是按照回收对象不同进行分类,各类别之间的管理互相独立,分别由不同机构进行制冷剂回收工作并统计回收量。欧盟和美国的回收政策一方面是限制制冷剂的使用和消费,并要求在制冷设备使用和维修过程中对制冷剂回收;另一方面是要求对废弃制冷设备中的残余制冷剂进行回收。中国主要采取跟欧盟和美国相似的政策制定思路,借鉴欧盟和美国率先提出的生产者责任延伸制度,但在具体回收标准等的制定上目前仍存在空白。

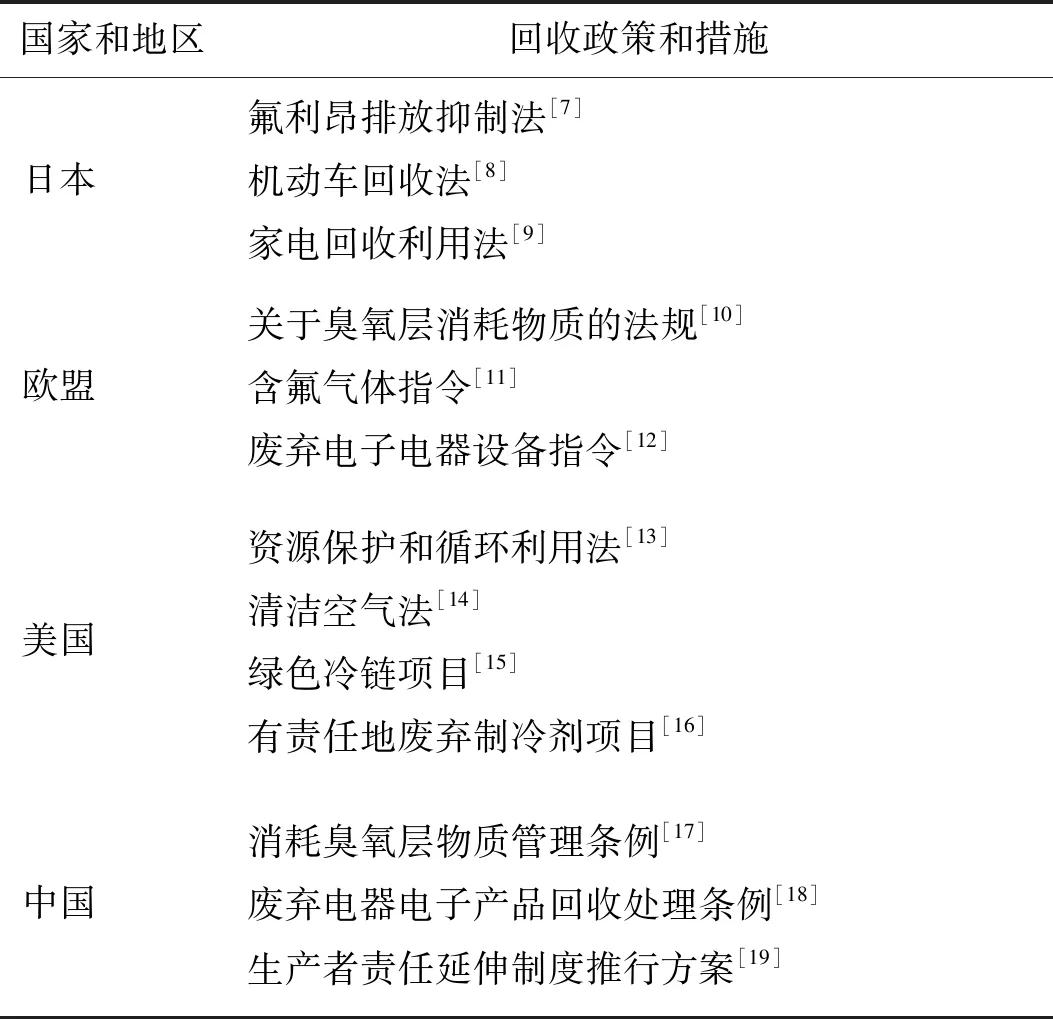

表 1 国内外回收政策对比Tab.1 Comparison of recovery policies in the world

2 国内外制冷剂回收和处理情况

2.1 日本回收和处理情况

日本氟利昂制冷剂回收体量大,并进一步采用销毁或再生处理,其中销毁量约为再生量的3倍。

回收方面,日本制冷剂的回收量呈逐年攀升的趋势。虽然没有针对制冷剂回收率制定明确的指标,但日本制冷剂相关法规完善,回收体系可盈利,企业回收积极。日本2003—2018年各领域制冷剂回收情况如图1所示,日本制冷剂的回收量从2003年的4 087 t 升至2018年的8 350 t,增幅为104%[20]。这些回收的制冷剂可细分为3部分。第一部分为从工商制冷设备中回收的制冷剂,约占总回收量的60%,且增长迅速,从2003年的1 889 t升至2018年的5 216 t,增长了176%[20];第二部分为从车载空调中回收的制冷剂,呈略下降的趋势,从2003年的1 052 t逐渐降至2018年的722 t[21];第三部分为从家用空调和冰箱中回收的制冷剂,呈逐年上升趋势,从2003年的1 146 t增至2018年的2 412 t,增幅为110%[3]。

图1 日本2003—2018年各领域制冷剂回收情况Fig.1 Amount of recovered refrigerant by domain from 2003 to 2018 in Japan

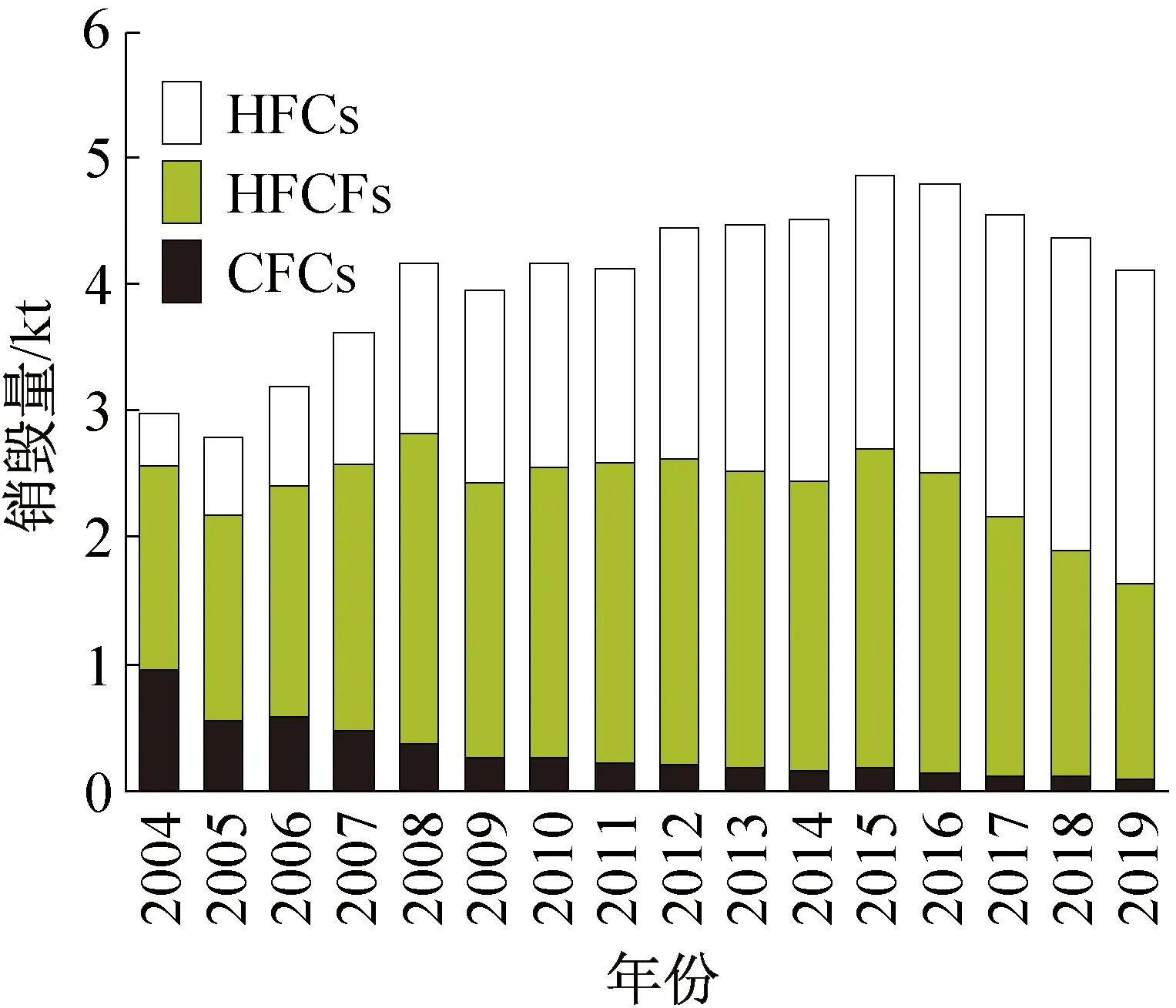

销毁方面,日本CFCs制冷剂的销毁量呈现逐年稳步下降的趋势,HCFCs制冷剂的销毁量呈先增长后下降的趋势,而HFCs制冷剂销毁量逐年增大。日本2004—2019年制冷剂销毁情况如图2所示,日本CFCs销毁量从2004年的953 t降至2019年的93 t,约为15年前的1/10;HCFCs销毁量从2004年的1 604 t 升至2012年的2 393 t后,降至2019年的1 538 t;HFCs销毁量从2004年的418 t增至2019年的2 476 t,增幅为492%[22]。

图2 日本2004—2019年制冷剂销毁情况Fig.2 Amount of destroyed refrigerant from 2004 to 2019 in Japan

再生方面,日本制冷剂整体的再生量呈稳定趋势。日本2015—2019年制冷剂再生情况如图3所示,日本自2015年开始统计再生量,当年再生量为965 t,2019年增至1 510 t。其中,CFCs占总再生量的4%以下,2019年为16 t;HCFCs再生量5年稳定在700~800 t之间,占总再生量的57%~76%;HCFs再生量稳定增长,从2015年的197 t增至2019年的627 t,增幅为218%[22]。

图3 日本2015—2019年制冷剂再生情况Fig.3 Amount of reclaimed refrigerant from 2015 to 2019 in Japan

2.2 欧盟回收和处理情况

欧盟针对制冷剂回收量的统计和上报不做强制性要求,以含氟制冷剂实际消费量作为欧盟使用情况的衡量标准。由于CFCs和HCFCs制冷剂在欧盟境内消费量已实现负增长,欧盟需要处理的制冷剂主要是HFCs。

销毁方面,欧盟CFCs制冷剂每年的销毁量相对稳定,而HCFCs制冷剂和HFCs制冷剂的销毁量呈先上升后下降的趋势。欧盟2012—2018年制冷剂销毁情况如图4所示,欧盟CFCs销毁量稳定在约1 000 t,2017年起降至约800 t;HCFCs销毁量从2012年的635 t升至2015年的1 143 t,后逐渐下降,2018年销毁量为578 t[23];HFCs销毁量上升快速,从2012年的485 t升至2015年的1 248 t,增幅为157%,随后3年下降并稳定在约600 t[24]。

图4 欧盟2012—2018年制冷剂销毁情况Fig.4 Amount of destroyed refrigerant from 2012 to 2018 in the EU

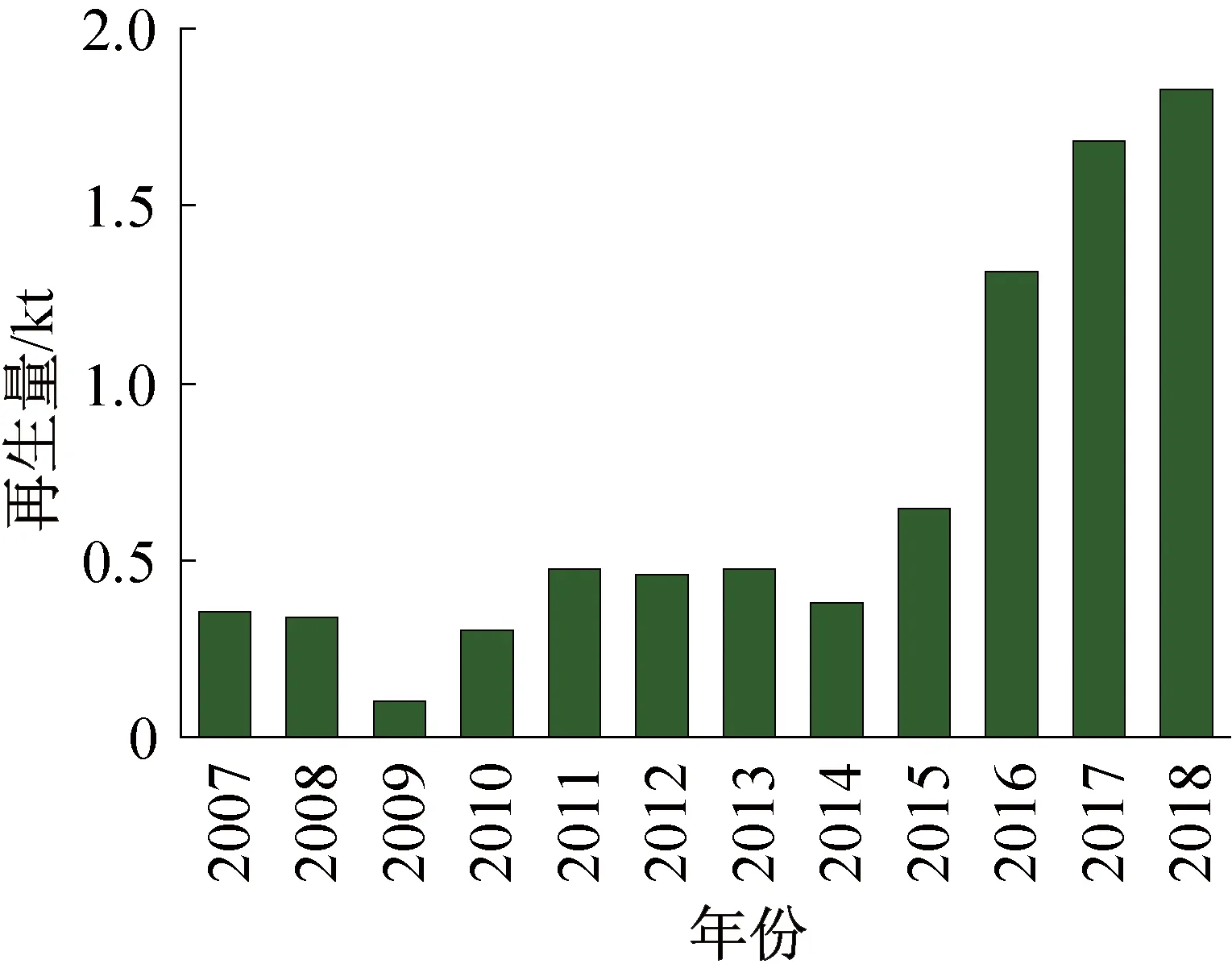

再生方面,欧盟HFCs制冷剂的再生量自2015年起增长迅速。2007—2014年,HFCs制冷剂再生量浮动在300~500 t之间;2015年起,欧盟要求包含在产品、设备内的含氟气体需要上报,由此2015年起再生量增至647 t,随后保持快速增速,2018年再生量为1 829 t,约为2007年的5倍[24]。

图5 欧盟2007—2018年HFCs再生情况Fig.5 Amount of reclaimed HFCs from 2007 to 2018 in the EU

2.3 美国回收和处理情况

与欧盟相同,美国主要统计国内制冷剂销毁量和再生量。美国拥有最高的氟利昂制冷剂再生量,再生是回收制冷剂的主要处理方式。

销毁方面,图6所示为美国2010—2016年制冷剂销毁情况。由图6可知,CFCs制冷剂销毁量自2011年起逐年稳步下降,而HCFCs制冷剂销毁量相对稳定。美国CFCs类物质2016年销毁量约为370 t,相比于2011年的1 777 t下降79%;HCFCs销毁量在749 t(2010年)和437 t(2013年)之间浮动[25]。

图6 美国2010—2016年制冷剂销毁情况Fig.6 Amount of destroyed refrigerant from 2010 to 2016 in the USA

再生方面,图7所示为美国2000—2019年制冷剂再生情况。由图7可知,美国CFCs制冷剂再生量逐年稳步下降,而HCFCs制冷剂再生量相对稳定。美国CFCs再生量从2000年约2 000 t降至2018年的约350 t,减少了约83%;HCFCs再生量逐年增多,从2001年2 000 t逐步上升,自2006年起稳定在约4 000 t。自2017年起,美国要求再生机构上报HFCs再生量。2017、2018年再生量约为2 300 t,2019年增至2 747 t[26]。

图7 美国2000—2019年制冷剂再生情况Fig.7 Amount of reclaimed refrigerant from 2000 to 2019 in the USA

2.4 国内回收和处理情况

中国制冷剂管理处于起步阶段,制冷剂回收量低,涉及制冷剂回收、再生、销毁量上报等的全面管控体系仍未起到实际成效,缺乏详细历年数据。2018年,中国正规拆解477.9万台含氟废空调,329.4万台含氟废冰箱,共回收761.3 t制冷剂[27]。中国的制冷剂处理量相比于日本、美国仍有很大差距,约为发达国家处理量的1/10。

3 制冷剂的回收方法

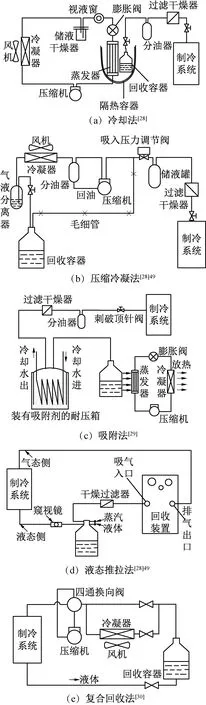

制冷剂回收的基本原理是通过建立回收端和被回收端两端的压差来实现制冷剂的转移。制冷剂回收方法可以分为冷却法、压缩冷凝法、吸附法、液态推拉法和复合回收法,5种回收方法原理如图8所示。

图8 5种回收方法原理Fig.8 Principle of five recovery methods

这5种方法在制冷剂回收形态、回收纯度、速度等方面有很大不同,导致其适用于不同的回收场景。冷却法、压缩冷凝法、吸附法均以气态形式对制冷剂进行回收,它们共同的优点是回收制冷剂纯度较高,制冷剂回收彻底,缺点是回收速度慢、时间长。除此之外,压缩冷凝法具有能耗低、回收速度快于冷却法的优点,是最为广泛应用的制冷剂回收方式;吸附法具有安全系数高、回收装置便携的优点,在船舶制冷设备维修中有较好的应用前景[29]59。液态推拉法以液态形式对制冷剂进行回收,拥有最快的回收速度,因此适用于大中型制冷设备中的制冷剂回收,缺点是无法去除制冷剂回收前所含有的润滑油、水分等杂质,无法对制冷系统内的制冷剂进行全部回收,只能回收大部分液态制冷剂。复合回收法优点是回收速度快、效率高,制冷剂回收彻底,适用于制冷剂充注量在5 kg以上的大型制冷设备中的制冷剂回收,缺点是现存回收设备中液态与气态回收模式的切换没有依据,由操作人员凭经验掌握,难以保证达到最佳的回收效率与回收率。

4 回收制冷剂再生、销毁技术

回收后的制冷剂最理想的处理方式是进行再生再利用,再生方法分为简易再生和蒸馏再生,分别适用于维修和废弃制冷设备的制冷剂回收。对于污染程度过高、无法再生的制冷剂,必须采用销毁技术进行销毁。本文针对这几种再生和销毁技术进行介绍。

4.1 简易再生

简易再生主要包含3个步骤:除油、干燥、不凝气分离。

除油目的是去除溶解在制冷剂中的压缩机润滑油。制冷剂在制冷系统长期运行过程中,不可避免与压缩机润滑油直接接触,由于制冷剂与润滑油通常具有良好的互溶性,制冷剂回收过程中会连同润滑油一起回收,导致回收的制冷剂中润滑油含量超出可再生的标准。简易再生技术使用基于两者蒸气密度不同而进行物理分离的油气分离器,常用的分离方法包括重力分离、惯性分离、离心分离及聚结分离。重力分离利用重力作用分离油和制冷剂;惯性分离通过改变流道或流道面积促使油滴分离;离心分离通过施加远大于重力加速度的离心加速度,达到分离目的;聚结分离利用金属丝网或机织过滤层使制冷剂蒸气中的油雾不断附着在其表面以进行分离[31]。

干燥目的是去除制冷剂中的水分。制冷剂中水分的存在不仅影响其本身的热力学性质,降低制冷效率,还可能腐蚀设备,造成固体残渣;或由于温度压力骤降在制冷循环系统中的膨胀阀处冷冻凝结,影响管道畅通。因此,去除水分是制冷剂再生中的必要环节。有机物脱水现有蒸馏、精馏、渗透汽化、干燥剂脱水4种方式。蒸馏、精馏脱水法,设备投资成本大且工艺复杂,对于制冷剂中含水量很少的情况,这两种方法效率较低,且耗能大。渗透汽化膜分离技术需要长期开发合适的膜材料。物理干燥剂分子筛具有很强的吸水性,即使在水分很少的情况下仍能吸附大量的水,且具有良好的化学惰性和热稳定性等特点,因此采用分子筛干燥器是制冷剂脱水最常用的方法[32]。

不凝气分离目的是去除制冷剂中的空气。制冷系统中的不凝气主要指空气,在制冷系统内循环时容易聚集在换热器内部,降低换热效率,增大压缩机功率和功耗。回收的制冷剂一般会被储存在耐高压的容器中,绝大部分制冷剂以液态形式存在,部分制冷剂以气态形式与不凝气存在于回收容器的上方。不凝气的分离方式主要包括两种:一种是在制冷剂储存容器的上方设置放空阀,当容器内的压力超过制冷剂的饱和压力时,打开放空阀排出不凝气;另一种是设置气液分离器实现不凝气与液态制冷剂的分离,具体做法是从气液分离器的底部将液相的制冷剂抽出,实现与不凝气的分离。

4.2 蒸馏再生

蒸馏再生技术利用制冷剂和各杂质的沸点不同进行蒸发分离,针对制冷剂组分的不同分为简易蒸馏和分馏精制两种技术。

简易蒸馏适用于单组分制冷剂的再生提纯,单组分制冷剂除油分、水分、不凝气之外不含有其他种类的制冷剂。简易蒸馏的原理是:回收制冷剂受热蒸发后产生的制冷剂蒸气经由过滤器、分油器初步去除颗粒与油分,随后被压缩机加压为高压高温蒸气,于热交换器处冷凝为液体,最后经过干燥过滤器、脱酸装置和不凝气分离装置流入储液罐,如图9所示。

图9 简易蒸馏再生法原理[33]Fig.9 Principle of simple distillation[33]

简易蒸馏可以对回收的制冷剂中所含的颗粒、油、酸分、水分进行有效的去除,使纯度达到再次利用的要求。简易蒸馏的优点是流程简单、设备成本低、占地少;不足之处在于再生后的品质受回收时制冷剂纯度高低的限制,没有分馏精制的再生纯度高。

分馏精制用于多组分制冷剂的再生,多组分制冷剂混合了多种制冷剂。分馏精制的原理是:回收制冷剂经由过滤器进入分馏塔,在分馏塔内根据不同组分的沸点不同进行分馏,随后通过脱酸、脱水装置,流入贮存容器储存,如图10所示。分馏精制再生的优点在于对颗粒、油、酸分、水分、不凝气、蒸发残留物、氟利昂分解生成物等都有优秀的去除能力,并且能够对不同种类的制冷剂进行分离,其再生品质可达到新品标准;缺点在于分馏塔造价、能耗高,占地面积大,更适用于大量制冷剂处理。

图10 分馏精制再生法原理[33]Fig.10 Principle of distillation refinery[33]

4.3 销毁

不可再生制冷剂必须加以销毁,进行无害化分解处理。目前主要采用的制冷剂销毁方式有等离子体法、燃烧法、水泥窑焚化法、高温水蒸气热分解法、过热蒸汽反应法、液体中燃烧法和液体喷射焚化法。采用上述销毁方式可使制冷剂的销毁和去除效能值均达到99.99%[34]。等离子体销毁法使用10 000 ℃[33]169以上的等离子体火焰加热制冷剂使其分解成为氯化氢和氟化氢,分解物通过氢氧化钙中和得到可利用的氯化钙和氟化钙;燃烧法利用现有的普通燃烧炉,让制冷剂在900 ℃[33]169的炉内燃烧分解,是较易推广的一种销毁方式;水泥窑焚化法通过水泥原料石灰的烧结过程将制冷剂进行分解,窑内温度需达1 400 ℃[33]171,制冷剂的分解产物氯化氢和氟化氢会被碱性的石灰吸收;高温水蒸气热分解法利用高温水蒸气分解制冷剂,分解产物中和处理后可回收再利用,运行费用较低;过热蒸汽反应法将制冷剂蒸气和水蒸气混合物在常压下加热至650 ℃[33]172,然后送入反应器中分解,分解产物为盐酸、碳酸等;液体中燃烧法是使丙烷和空气的混合物燃烧,然后将制冷剂注入至火焰中使其被破坏,分解产物直接由吸收水槽吸收;液体喷射焚化法将液态氟利昂与辅助燃料雾化后喷入炉膛,与空气混合燃烧,炉内温度需达到约1 500 ℃[35]。

5 中国制冷剂回收面临的问题

中国制冷剂回收仍处于初步阶段,对照发达国家和地区仍存在很多不足:

1)缺乏回收具体标准,缺乏技术人员、回收设备的标准和认证体系。

国外针对制冷剂回收出台了相关标准和细则,要求从业人员通过技术认证,使用通过认证的回收设备,并建立了完整的设备、技术认证流程。然而,国内对于具体回收标准的政策仍是空白,没有建立针对回收设备的标准,缺乏从业人员认证和回收设备认证体系。此外,回收技术人员水平参差不齐,流动性大,正规从业人员相对行业规模仍占少数。

2)废弃制冷设备回收渠道不规范,废弃设备破损,回收率和回收量低。

中国目前废弃制冷设备的回收渠道包括制冷设备生产商的“以旧换新”、线上回收平台、个体户上门回收等途径。然而,消费者端主动回收意识不强,缺乏正确遗弃制冷设备意识,且地方缺乏大规模、正规的回收中心,导致通过非正规渠道回收废弃电子电器设备仍然是中国拆解企业获得废弃设备的主要方式之一。非正规渠道回收加大了政府、制冷设备生产企业全面追踪设备废弃、回收情况的难度,也增加了制冷设备废弃、转移中破损情况的出现。根据中国家用电器研究院的现场调研[6],全国91家处理企业拆解处理的废弃电冰箱和废弃房间空调器制冷系统几乎全部是破损的,在处理环节能够回收的制冷剂量很少。

3)缺乏回收制冷剂分类储存的要求,制冷剂受到污染。

中国对于拆解企业在处理废弃电冰箱、空调时收集的制冷剂没有分类放置的要求,因此部分拆解企业对不同类的制冷剂进行混合储存,导致制冷剂污染,无法再生,只能通过焚烧销毁处理。据中国家用电器研究院[6]对91家获得废弃电器电子产品处理资质企业的调研结果,进行反馈的50家企业中51%的企业对不同制冷剂采取分类回收,其余49%采用混合回收。

4)制冷剂处理技术落后,费用高昂。

国外发达国家和地区采取再生纯度高的处理方式,再生的制冷剂可以达到新品标准并再次出售,该方式的可盈利性已在日本、美国等国证实。而国内制冷剂处理企业一般采用简易蒸馏再生或焚烧销毁对制冷剂进行处理,处置费用约为4~10万元/吨[27]。

5)制冷剂处理企业备案制度不完善,处理企业数量少。

中国对于制冷剂回收、处理企业采取备案管理,大部分省生态环境部门对备案企业没有进行信息公开,导致废弃电器拆解企业与制冷剂回收、处理企业存在信息不对等的情况,阻碍拆解企业收集的制冷剂得到正确的处理。此外,中国制冷剂回收、再生和销毁企业数量少。目前在生态环境部门备案的制冷剂回收企业20余家,回收再生利用企业3家,销毁企业7家[27]。

6 结论

制冷剂的广泛应用导致氟利昂物质在大气中大量排放,引起臭氧层空洞问题并加剧全球温室效应。解决氟利昂物质排放造成的环境问题需要减少制冷剂排放,最有效的方式是通过建立完善的制冷剂回收体系、应用先进的制冷剂处理技术,实现制冷剂的回收与再生。

日本、欧盟、美国等发达国家和地区在制冷剂回收上起步早,回收量大。这些国家采用的方法是,政府和司法机关通过立法及制订行政管理条例,鼓励制冷剂回收、规范回收流程;制冷行业内部成立制冷剂回收组织,研发回收再生技术,并推动制冷剂回收。

中国制冷剂回收起步较迟,制冷剂回收量低,目前约为发达国家的1/10。中国缺乏具体的制冷剂回收与再生标准,以及制冷剂回收设备认证标准;从事制冷剂回收、处理的企业的数量少,处理技术落后,缺乏规范管理,面临回收成本高、收益低的困难。中国急需借鉴发达国家经验,完善回收政策、规范回收过程、研发先进的处理技术。