基于统计数据的分体式空调系统泄漏点及成因分析

葛滢滢 杨 昭 贺红霞 陈裕博

(天津大学 中低温热能高效利用教育部重点实验室 天津 300072)

随着制冷剂替代的不断推进,根据《蒙特利尔议定书》的倡议,高GWP的HFCs制冷剂将逐渐被环保制冷剂替代[1]。现阶段环保型制冷剂主要有R290、R32、R1234yf及R1234ze(E)等。然而,上述环保型制冷剂均具有可燃性,在使用过程中存在潜在的泄漏燃爆风险。尤其分体式空调器(split air-conditioning,SAC),应用广泛,市场需求量大,环保型替代工质主要有R290和R32,因此,为了更安全的使用可燃工质,对分体式空调器泄漏位置及泄漏成因的研究是十分必要的。

针对分体式空调系统充注可燃环保型工质的研究,主要通过实验和数值模拟相结合的方式进行,海腾蛟[2]选择R290为制冷工质,设置室内机正下方中部为泄漏口进行模拟,研究表明泄漏形成的可燃制冷剂气团在泄漏口下方附近高浓度聚集,该研究为简化模型,并未考虑实际空调室内机可能发生泄漏的部位及不同部位泄漏对空间浓度场分布的影响。张网等[3]将泄漏点位置分别设为蒸发器内某点及空调器液体/气体管路连接头处,对R290分体式空调室内机泄漏的浓度分布进行了实验研究,研究发现在蒸发器内某点泄漏时,其最终的浓度分布超过了燃烧下限,而连接头位置发生泄漏时,泄漏形成的R290可燃气团沿室内机与墙壁缝隙进行扩散,在该狭窄空间内,可燃气团浓度未达到其燃烧下限。唐唯尔[4]实验研究了R290分体式空调室内机蒸发器铜管弯头处发生泄漏对空间浓度场的影响,结果表明泄漏形成的可燃气团在泄漏弯头的正下方区域达到浓度最高点,且超过了R290的燃烧下限。Hu Maojuan等[5]对R290空调系统蒸发器中点及室内机连接管处发生泄漏进行了数值模拟,研究发现泄漏位于蒸发器中点时最高平均浓度为LFL(lower flammable limit)的94.7%,远高于室内机连接管处泄漏的平均浓度处于LFL的58.6%。Li Tingxun[6]实验测试了泄漏位于蒸发器弯头处及泄漏位于室内机与室外机连接管处对泄漏浓度分布的影响,研究表明在泄漏速率较高时,泄漏位于蒸发器弯管处的浓度相较于泄漏处于室内机与室外机连接管处高约15%,而当泄漏速率较低时,两处泄漏的浓度分布相差较小。D.Colbourne等[7]实验研究了R290泄漏点位于室内机不同位置对浓度分布的影响。与泄漏发生在蒸发器中心位置处相比,由于蒸发器弯管处气体流通性较差,发生泄漏后难以对外扩散,导致可燃气体聚集,使该处平均浓度较高。综上所述,分体式空调室内机侧发生泄漏,不同泄漏器件、同一器件不同位置处的泄漏对空间场内泄漏浓度分布均具有较大影响。因此,对制冷系统具体的泄漏位置及所处位置泄漏事故发生概率高低的研究对研究泄漏危险点浓度分布的影响更具有现实意义和必要性。

目前对于分体式空调室内侧的泄漏研究,泄漏位置的选取一般基于经验,而忽略了生产与使用过程中不同器件部位真实发生泄漏故障的概率,同时缺少对避免故障发生所需进行的具体风险防范措施。本文利用故障树分析法,研究了分体式空调系统泄漏位置及泄漏成因,并对实际分体式空调泄漏故障统计数据中不同部位发生泄漏概率进行了统计学分析,为家用分体式空调系统的泄漏危险点选取提供了数据支撑,并针对性的提出了分体式空调泄漏的防护建议。

1 分体式空调系统泄漏故障树

故障树分析法[8]是系统风险评估中进行定性定量分析的重要方法之一,其适应性强、适用范围广。将故障树分析法应用于分体式空调制冷系统中,可较为全面且系统的对泄漏成因进行梳理判断。

1.1 故障树的建立

分体式空调系统所使用的铜管在制造、生产与安装过程中,通常会经过热胀、拉伸等工艺处理过程。对使用可燃环保型工质的空调系统而言,由于环境的腐蚀作用以及机组运行过程中产生振动,其部件及管路存在破裂并发生可燃工质泄漏的风险。本文以夏季工况的环境条件为基准,根据分体式空调制冷系统的室内外布置情况,将泄漏分为室内侧和室外侧泄漏。

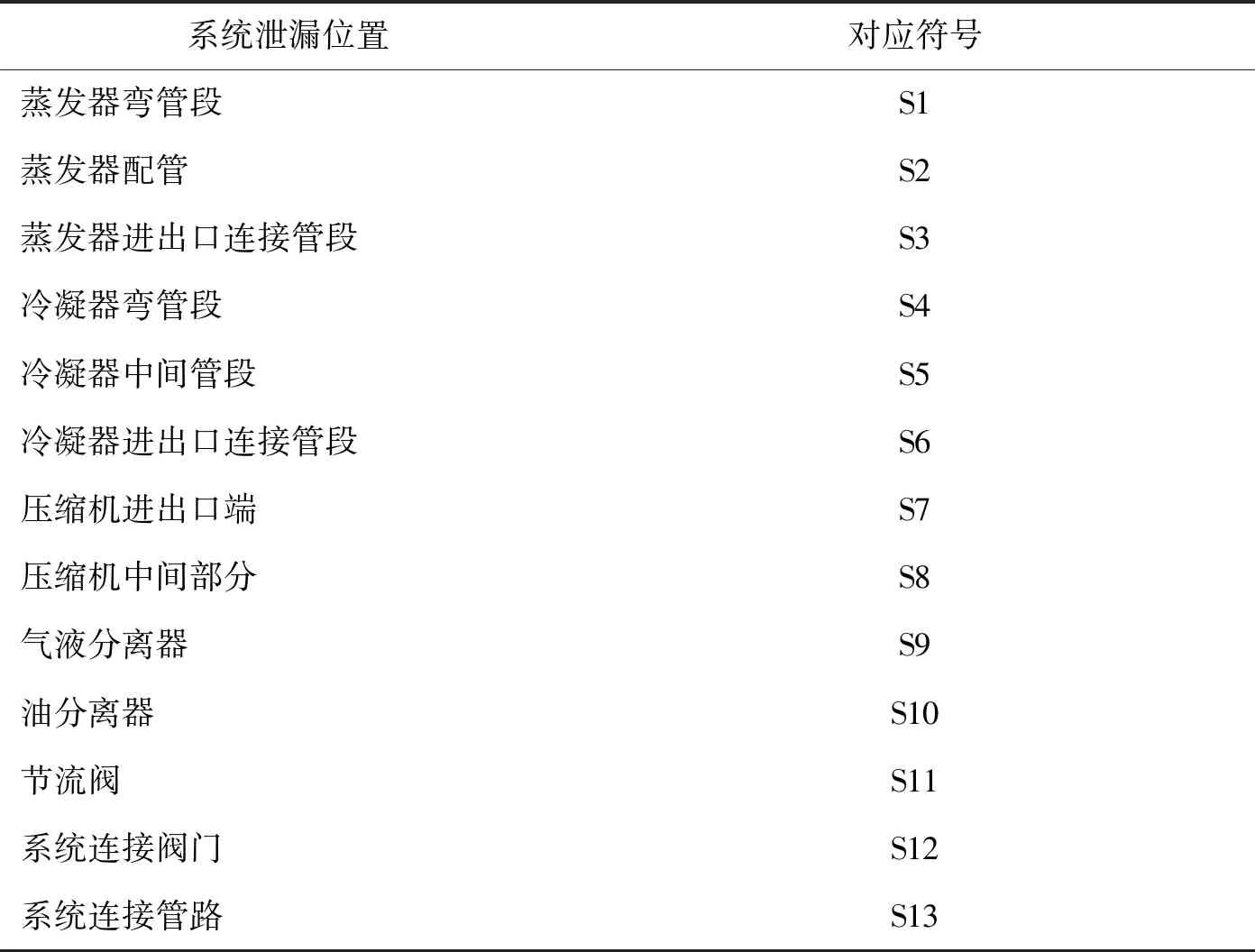

图1所示为分体式空调系统。本文依据家用分体式空调制冷系统循环工质的循环状态,除划分压缩机、蒸发器、节流阀、冷凝器四大基础部件之外,将系统连接阀门与管路进行归纳,具体如表1所示。其中室内机室外机连接管路等统归为制冷系统连接管路,截止阀、四通阀等统一归为制冷系统连接阀门。蒸发器、冷凝器分为进出口连接管段及中间管段;压缩机区域主要部件为压缩机、气液分离器及油分离器。压缩机分为进出口连接管段及中间腔体部分。

表1 分体式空调系统泄漏位置及对应符号Tab.1 Leakage parts and corresponding symbols of SAC

图1 分体式空调系统Fig.1 SAC system

本文基于家用分体式空调系统状态与工质循环特性,以及生产制造工艺特点,建立分体式空调系统泄漏故障树如图2所示,R、S分别为转出和转入事件符号,G为事件集合。

图2 分体式空调系统泄漏故障树((b)为(a)的分支)Fig.2 Fault tree of SAC leakage ((b)is part of (a))

1.2 基于故障树的定性分析

利用下行法[9]对上述建立的故障树进行定性分析,求得最小割集如表3所示。

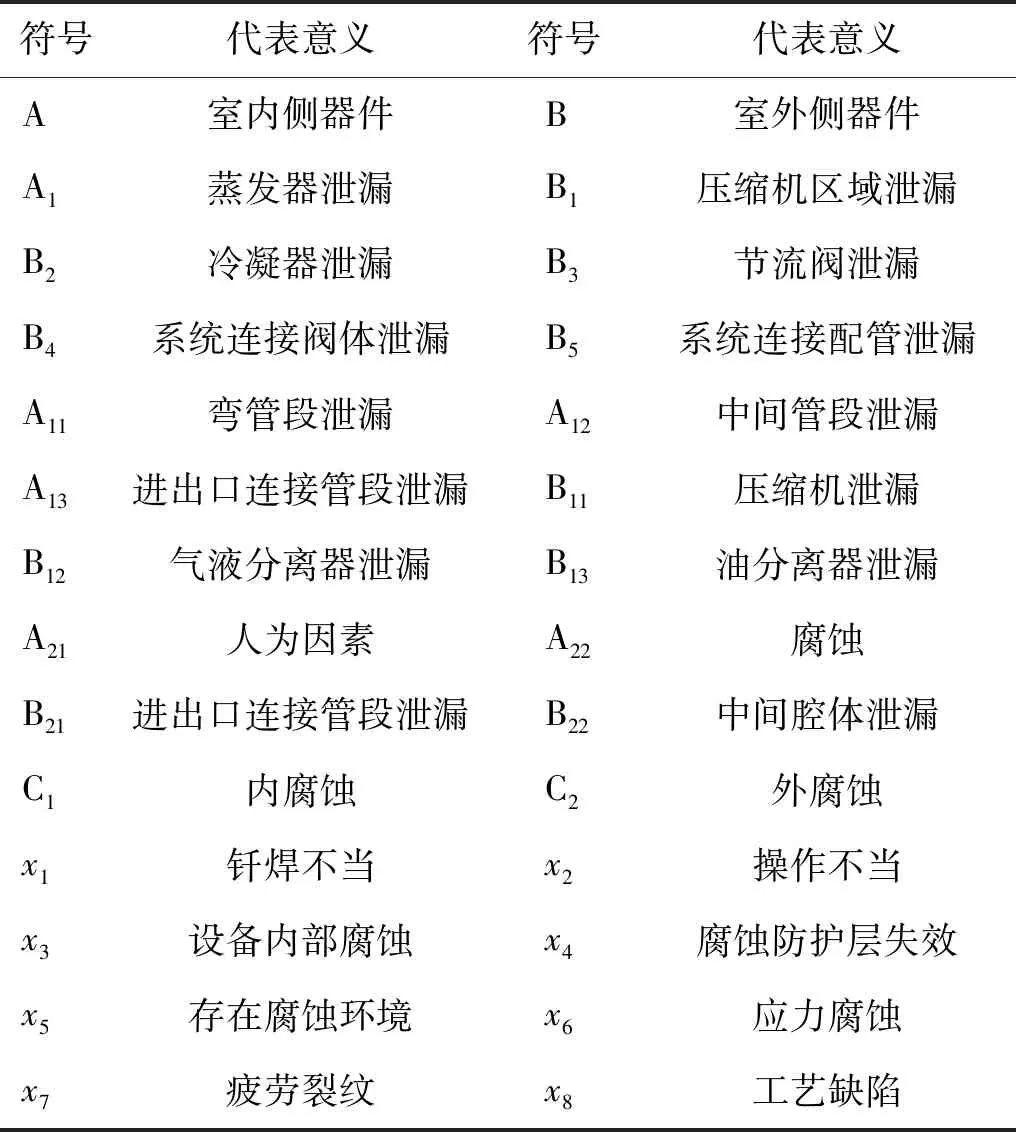

表 2 分体式空调系统泄漏故障树符号及含义Tab.2 Symbols and representative significance of leakage fault tree of SAC

表3 分体式空调泄漏故障树最小割集列表Tab.3 Minimum cut set list of SAC leakage fault tree

表3中的最小割集构成了组成分体式空调泄漏发生的最小可能集合。

结构重要度[10]是故障树定性分析中的重要环节,通过衡量基本事件由失效态转为正常态时,故障树中增加正常态的数目,用以描述不同泄漏成因在故障树结构上对制冷系统泄漏的影响程度。结构重要度由式(1)[11]表示:

(1)

式中:I(i)表示第i个事件的重要度;xi∈Ej表示包含基本事件xi的每一个最小割集;ni表示基本事件所在最小割集中的基本事件的个数。由表2可知,一阶割集为5个,二阶割集为2个,利用式(1)计算得到最终的结构重要度为:

I(1)=I(2)>I(7)>I(5)>I(6)>I(3)=I(4)

根据结构重要度排序,结合表2与表3最小割集事件,从故障树结构上可以预判出在分体式空调系统中,由钎焊不当、人为操作不当及工艺缺陷导致泄漏的可能性较大;对于腐蚀而言,由应力腐蚀导致制冷系统发生泄漏的可能性高于内、外腐蚀。

1.3 故障树的定量分析

基于实际统计数据,对图3中的故障树进行定量分析。定量分析的基本函数为[10]:

或门N(X)=1-(1-X1)(1-X2)……(1-Xn)

(2)

定义泄漏概率为统计时间内发生泄漏事故的空调台数与该时间段内的生产总台数的比值,即:

(3)

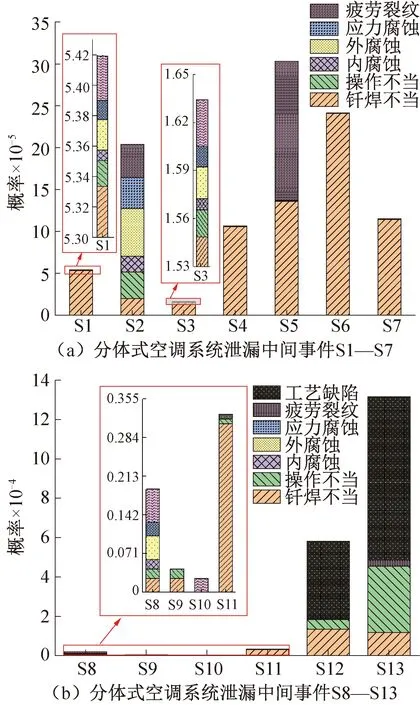

基于2018—2020年M工厂分体式空调泄漏事件实际统计数据,调研分体式空调总台数为1.16×106台,泄漏事故发生3 489起,结合式(2)对数据进行定量分析,得到主要基本事件的泄漏概率值如图3所示,对应符号可查表1。

图3 分体式空调系统泄漏定量分析图Fig.3 Quantitative analysis diagram of leakage of SAC

由图3可知,分体式空调系统泄漏发生多位于S13、S12、S5、S6等处,分别对应分体式空调系统连接管路、系统连接阀门及冷凝器处。

2 分体式空调系统泄漏分析

2.1 分体式空调系统泄漏成因分析

基于上述故障树的定量分析数据,按照分体式空调泄漏主要成因对概率进行排序,可得如图4所示结果。

注:其他a包括节流阀3.17%,压缩机中间部分0.26%,汽液分离器0.26%,蒸发器中间管段1.23%,蒸发器进出口连接管段2.73%,压缩机中间部分0.26%;其他b包括蒸发器弯管段0.04%,蒸发器进出口连接管段0.04%,冷凝器弯管段0.04%,冷凝器配管0.20%,冷凝器进出口连接管段0.04%,压缩机进出口端0.04%,压缩机中间部分 0.41%,汽液分离器0.41%,节流阀0.20%。图4 分体式空调泄漏原因分析图Fig.4 Analysis of leakage causes of SAC

由图4(a)可知,工艺缺陷、钎焊不当和操作不当为家用分体式空调泄漏的主要原因。与1.3节定性分析结果相比可知,结构重要度较大的泄漏基本事件,其概率计算值也较大,结果表明定性分析结构重要度能够较好的预测分体式空调泄漏的易漏成因。工艺缺陷导致分体式空调发生泄漏的概率比其他泄漏成因的概率高一个数量级,钎焊不当、操作不当、疲劳裂纹又比应力腐蚀、内腐蚀、外腐蚀高一个数量级。由图4(a)可知,对于腐蚀导致的泄漏故障概率为外腐蚀>应力腐蚀>内腐蚀。外腐蚀的严重程度一般取决于环境因素的影响,对于管道外的腐蚀而言,环境中的阴离子、pH值、温度、湿度等均会对管道外表面造成一定的影响。电化学腐蚀一般发生于湿润环境,化学腐蚀一般发生于干燥环境中。应力腐蚀[12]主要由材料自身缺陷导致。制冷剂管路在连接的过程中,铜管难免会有拉伸、弯折、热胀的过程。在铜管自身存在缺陷的前提条件下,同时受到外界残余应力作用及腐蚀作用,最终导致铜管失效遭到破坏。管路受到应力腐蚀时,管路表面不会有明显的变化,肉眼难以发现。内腐蚀一般是由于制冷剂系统管路内部未将杂质清理干净,导致管道内部杂质与铜管壁面接触发生化学腐蚀或电化学腐蚀,该腐蚀一般不易察觉,危害性较大,管路一旦被腐蚀穿洞,制冷系统就会遭到破坏发生泄漏。

由此可知,分体式空调系统腐蚀泄漏中受外界环境因素影响的概率较大,因此,分体式空调铜管外部加厚喷涂腐蚀防护层,从而降低外界环境因素的腐蚀作用;同时优化铜管热胀、拉伸工艺,降低残余热应力,从而减少由应力腐蚀导致的分体式空调制冷系统泄漏。

由图4(b)可知,工艺缺陷主要发生在系统连接管段和系统连接阀门处,泄漏事件最多发的部位为系统连接管路处。

通过概率统计计算这两部位发生泄漏的结果如表4所示。系统连接管路处泄漏点多位于管路喇叭口位置;系统连接阀门泄漏多位于四通阀和二通阀处。由生产工艺分析可知,在分体式空调系统进行管路连接时,需对铜管进行扩口处理,铜管若质量不佳,扩口时各处受力不均,则容易引发扩口部位出现细小裂缝,引发制冷系统的泄漏,需对系统进行制冷剂的补充同时对扩口段进行更换;分析系统连接阀门处泄漏的原因主要为阀门自身的质量问题,因此针对阀门处发生泄漏应采取的措施为优化阀门浇注工艺或选择质量更优的阀门投入使用。

表4 分体式空调系统连接管路及阀门具体部件泄漏概率Tab.4 Leakage probability of details of connecting pipes and valves of SAC

由图4(c)可知,钎焊不当主要发生在冷凝器处和压缩机区域,冷凝器处发生泄漏的位置多位于铜管弯头处,压缩机区域泄漏点多位于压缩机排气口及压缩机回气口处。原因为冷凝器和压缩机区域处的制冷工质相对于蒸发器及节流阀处的工质而言处于高温状态,冷凝器处的铜管位于弯头处的焊点较多,压缩机出口处以及冷凝器处的制冷剂温度、压力相对较高,对于焊点而言,温度越高,焊点处受到的热应力越大,容易导致泄漏。

由图4(d)可知,操作不当大多数发生在系统连接管路部分,其次为系统其它连接阀门。系统连接管路部分中的操作不当,通常是在管路扩口时,由于扩口工艺不到位,导致扩口处未能扩张到适当大小,需要对扩口段进行重扩;系统连接阀门处的操作不当是由于人为操作失误导致阀门处密封不严,需要对阀门处进行紧固或者进行机械调整。

制冷系统在运行过程中,机组难免会产生振动。制冷系统管道与阀门受到机组振动产生的交变应力则有可能导致疲劳裂纹。由于铜管在连接过程中是通过热胀工艺使其受热发生变形从而进行连接,当温度变化时变形受阻,则会产生热应力。制冷系统在运行时,温度不断变化,铜管受到热应力的影响导致材料失效,就会产生疲劳裂纹。同时,制冷系统部件间隙设计的不合理或支撑物设计的不合理,导致相邻部件之间由于振动发生摩擦,最终部件也会因疲劳裂纹而造成泄漏。为避免疲劳裂纹导致泄漏,首先应优化分体式空调系统部件之间的间隙设计,避免由机组震动导致部件之间发生磨损。其次对于应力较大的位置应合理增加支撑件,并在支撑件与制冷系统部件之间应敷设缓冲层用于降低支撑件与部件之间的摩擦。

2.2 家用空调系统泄漏位置分析

基于实际泄漏故障数据,分析了家用分体式空调不同位置发生泄漏的概率,如图5所示。

图5 分体式空调泄漏位置分析图Fig.5 Leakage parts analysis diagram of SAC

由图5可知,分体式空调泄漏主要发生在系统连接管路、冷凝器和系统连接阀门处。结合表5与图5可知,系统连接管路发生泄漏的主要诱因为工艺缺陷,分析其原因为在连接管路处有喇叭口的存在,由于扩口工艺或者铜管质量不佳的影响,导致发生泄漏较多;导致冷凝器处泄漏的主要成因为钎焊不当及疲劳裂纹,冷凝器处的泄漏主要为由于冷凝器处的制冷工质相对蒸发器及节流阀处的工质而言温度和压力较高,因此焊点处容易发生泄漏,且冷凝器处管路较多,因此管路与支撑件之间发生磨损的可能性更高,由疲劳裂纹导致泄漏的结果就更大;系统连接阀门处泄漏主要是阀门质量不佳及钎焊不当导致,在2.1节中已进行了详细的分析。

表5 分体式空调泄漏位置具体成因分析Tab.5 Analysis of specific causes of leakage parts of SAC

对比分析图4、图5及表5可知,家用空调器的冷凝器、蒸发器、压缩机区域导致泄漏的最大原因是钎焊不当。其次,疲劳裂纹是导致冷凝器和压缩机区域泄漏的主要因素。焊接技术的优劣受多方因素影响,如焊接电流强度、焊接速度、焊条质量等。加强专业焊接人员技能培训、选用优质原材与焊条,可有效提高焊接工艺。疲劳裂纹导致泄漏冷凝器和压缩机区域泄漏的主要原因是制冷系统在运行过程中压缩机会产生振动,振动导致压缩机连接管与其固定件之间发生摩擦,且压缩机处工质处于高温高压状态,压缩机处受到热应力的作用加剧了疲劳裂纹的产生,冷凝器处产生疲劳裂纹较多的主要原因是铜管与翅片之间或管路与支撑件之间在机组振动的影响下发生磨损。具体易漏点位置在前面已给出,这里不再赘述。

根据故障树计算可得分体式空调系统室内侧泄漏的概率为2.74×10-4,室外侧泄漏的概率为2.72×10-3,总概率为2.99×10-3。对比室内室外侧泄漏概率可知,室内侧发生泄漏的概率低于室外侧发生泄漏的概率。主要是由于室内侧的系统部件只有蒸发器和室内机与室外机连接管路,蒸发器处泄漏易发位置如图6所示。

图6 分体式空调蒸发器易漏位置分析Fig.6 Analysis of leakage parts in evaporator of SAC

对于分体式空调蒸发器,泄漏易发位置主要在蒸发器配管(蒸发器粗管支路、分液头、丝头等),其次为蒸发器的弯头处。主要原因为蒸发器配管中粗管支路、分液头在生产加工过程中需进行热拉伸、焊接等工艺处理,同时翅片固定在蒸发管上一般为过盈配合,机组运行过程中的振动可能进一步造成管道发生摩擦导致泄漏,因此蒸发器配管的泄漏概率最高。

室外侧部件发生泄漏概率较大主要是由于室外侧部件较多,焊点多于室内机侧,且制冷剂处于高温高压状态时多位于室外侧,同时由于室外侧部件距离压缩机更近,更容易受到压缩机振动的影响,因此室外侧的泄漏高于室内侧的泄漏。对比其他厂家分体式空调泄漏概率范围(6.93×10-4~1.23×10-3)[13-15],计算所得的泄漏概率与其处在同一数量级。与美的热泵型空调[16]失效原因的分析具有一致性。

3 结论

分体式空调泄漏受众多因素的综合作用,而泄漏位置的不同对泄漏空间浓度场的分布具有重要影响。本文基于实际统计数据,利用故障树分析法对分体式空调的泄漏成因进行了系统分析,并进一步细化了分体式空调的易漏位置,得到如下结论:

1)分体式空调发生泄漏的总概率约为2.99×10-3,室外侧泄漏概率约为2.72×10-3,室内侧泄漏概率约为2.74×10-4;室外侧主要部位发生泄漏的概率由高到低依次为:系统连接管路(1.32×10-3)>冷凝器(6.52×10-4)>系统连接阀门(5.81×10-4)。其中,系统连接管路处泄漏多位于管路连接的喇叭口,系统连接阀门泄漏按照泄漏事件发生可能性的由高到低依次为:四通阀>二通阀>三通阀;室内侧部位泄漏按照发生概率由高到低依次为:蒸发器配管>蒸发器弯头>蒸发器进出口连接管。

2)虽然室外侧的泄漏概率高于室内侧,但人员在室内侧更为密集,室内侧存在点火源的种类更多[13],且点火源于室内侧的点火概率高于室外侧,因此研究室内侧泄漏更为必要。室内侧蒸发器泄漏中,蒸发器配管泄漏概率约为2.04×10-4,蒸发器弯头处泄漏概率约为5.42×10-5,这两处的泄漏概率较高,应重点考虑。

3)分体式空调系统泄漏发生的主要原因集中在工艺缺陷、钎焊不当、操作不当及疲劳裂纹。因此对于分体式空调制冷系统而言,应着重从焊接工艺、人员培训、系统管路及阀门配件质量、设计的合理性等方面进行改进,避免制冷系统发生泄漏。对于由腐蚀引发的泄漏,应重点关注外腐蚀及应力腐蚀的危害,加强腐蚀保护层的喷涂并降低管路因工艺而产生的应力作用。