船舶海水管路直流杂散电流仿真研究

邢少华,杨光付,刘广义,郑斐,徐传鑫

(1.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237; 2. 中国人民解放军海军研究院,北京 100073)

杂散电流指设计或者规定回路以外流动的电流,杂散电流导致的腐蚀称为杂散电流腐蚀。杂散电流腐蚀是导致船舶腐蚀的重要原因之一,具有破坏性强的特点,腐蚀速率是正常腐蚀速率的几十甚至上百倍,其破坏性远大于其他类型腐蚀。一旦发生杂散电流腐蚀,可在短时间内造成船体或管路腐蚀穿孔,严重威胁船舶的结构安全[1-3]。国内外学者开展了大量的船舶建造及停靠码头期间船体杂散电流腐蚀研究,研究结果表明,船体杂散电流主要来源于电焊机[2,4]、其他结构物[5-6]以及船舶电气设备泄漏电流[1]等,船体杂散电流腐蚀速率与海水中电位梯度密切相关[7]。目前国内针对船体杂散电流腐蚀,建立了杂散电流测量方法[8-10],颁布了相应的控制标准[11]。

海水管路系统是船舶的重要组成部分,承担着冷却主辅机、消防、压载和清洗等任务,对船舶主要设备正常运行、安全及平衡等方面起着重要保障作用。船舶安装有众多电气设备,且为保证人员安全,大部分电气设备与船体连接,电气设备漏电流会不可避免地流入船体,由于海水管路系统与船体处于电连接状态,流入船体的杂散电流同样会流入海水管路。为避免海水管路系统异种金属间电偶腐蚀,不同种金属材料间采用绝缘法兰(如图1所示)进行绝缘处理。在绝缘法兰处,海水管路杂散电流流入管路内部海水,通过海水流过绝缘法兰后,又流回管路,杂散电流流出管路部位,管路发生阳极极化加速腐蚀,而杂散电流流回管路部位发生阴极极化,受到保护,腐蚀速率减小。文献[12]分析了某船B10管路的异常腐蚀,结果表明,主要是由于杂散电流腐蚀导致。文献[13]研究了不同频率杂散电流对B10管路腐蚀影响,结果表明,杂散电流腐蚀速率随着电压幅值的增加而增加,但随着频率的增加而减小,形成的氧化亚铜腐蚀产物膜对杂散电流腐蚀具有一定抑制作用。由于杂散电流具有偶然性、随机性特征,海水管路系统管壁杂散电流大小、海水中杂散电流大小、电气设备接地电流大小等难以测量。国内外关于船舶海水管路系统杂散电流与电气设备接地电流大小关系鲜见报道,无法阐明电气设备产生多大的对地(船体)电流才会对海水管路产生杂散电流腐蚀影响,制约了船舶海水管路系统杂散电流风险分析,导致从设计、控制等角度防控海水管路系统杂散电流缺乏依据。数值仿真技术具有不受时间和空间限制的优点,可快速模拟计算各种状态下管路及海水中电流密度分布,并用于城市轨道 交通[14-17]、船舶[18]、管道[19-20]杂散电流仿真研究。

图1 海水管路杂散电流腐蚀原理 Fig.1 Schematic diagram of stray current corrosion of seawater pipeline

与交流杂散电流腐蚀相比,直流杂散电流持续对金属结构产生电解腐蚀,其破坏作用显著大于交流杂散电流影响。因此,文中采用数值仿真方法研究了船舶海水管路直流杂散电流密度大小与直流电气设备机壳绝缘电阻的关系,分析提出直流电气设备机壳绝缘电阻要求,为船舶海水管路系统直流杂散电流腐蚀防护提供技术支撑。

1 直流杂散电流仿真

1.1 仿真模型

根据船舶海水管路系统杂散电流产生机理可知,仿真模型包括船体、管路、杂散电流泄漏点和回流点、管路与船体的连接部位、管路绝缘部位等。根据实船调研结果,管路绝缘部位主要位于异种金属连接部位,如管路与冷却设备连接部位、管路与截止阀连接部位等,管路与船体的连接部位主要位于穿舱部位。模拟实船海水管路系统结构、与船体连接状态、管路构件间绝缘状态,建立了直管段、弯管段以及实船结构的直流杂散电流仿真模型,如图2所示。图2a和图2b采用3块400 mm×400 mm钢板模拟船体结构,图2a两段φ57 mm×197.5 mm直管通过φ57 mm× 5 mm聚四氟绝缘乙烯垫片绝缘,图2b中φ57 mm× 100 mm弯管入口通过φ57 mm×5 mm聚四氟乙烯绝缘垫片与φ57 mm×147.5 mm直管绝缘,弯管出口直接与直管连接。图2c为模拟某型船一段船体和管路结构,船体直径为20 m,管路长度为10 m,管路规格包括DN100、DN50和DN32通径直管和90°弯头、DN100-DN50异径三通、DN100-DN32异径三通。管路绝缘部位见图2d,绝缘材料同样为5 mm厚的聚四氟乙烯。

图2 海水管路直流杂散电流仿真模型 Fig. 2 Numericial simulation model of DC stray current: a) straight line; b) elbow; c) practical structure; d) insulation position of practical structure

1.2 计算方法

根据欧姆定律和腐蚀电化学原理,船体和管路中电流分布满足欧姆定律,海水中电位和电流分布满足式(1)和式(2)。采用comsol软件,计算船体、管壁和管路内部海水中的电流、电位分布。

式中:il为海水中电流密度矢量,A/m2;σl为海水电导率,S/m;φ1为电位梯度,V/m。。

1.3 计算边界条件

船体材料为10CrNiCu低合金钢,海水管路材料为B10铜镍合金,管路内部流动介质为海水,两种金属材料和海水电导率见表1。聚四氟乙烯垫片为绝缘材料,电导率为0。

表1 不同材料电导率值 Tab.1 Conductivity of different materials

设置流入船体的直流杂散电流强度分别为0.1、1、10、100 A。根据电荷守恒定律,流入和流出船体的直流杂散电流大小相同,则流出船体的直流杂散电流强度分别为-0.1、-1、-10、-100 A。

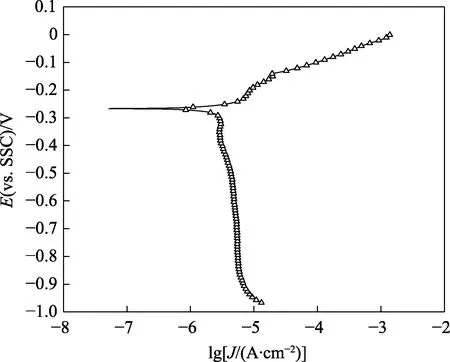

管路内壁在直流杂散电流作用下,发生电解腐蚀,腐蚀过程中产生电化学电阻,采用如图3所示的极化曲线计算B10电解腐蚀过程中的电化学电阻。

图3 B10管路静态海水极化曲线 Fig. 3 Polarization curve of B10 in static seawater

2 管路直流杂散电流仿真

2.1 直管

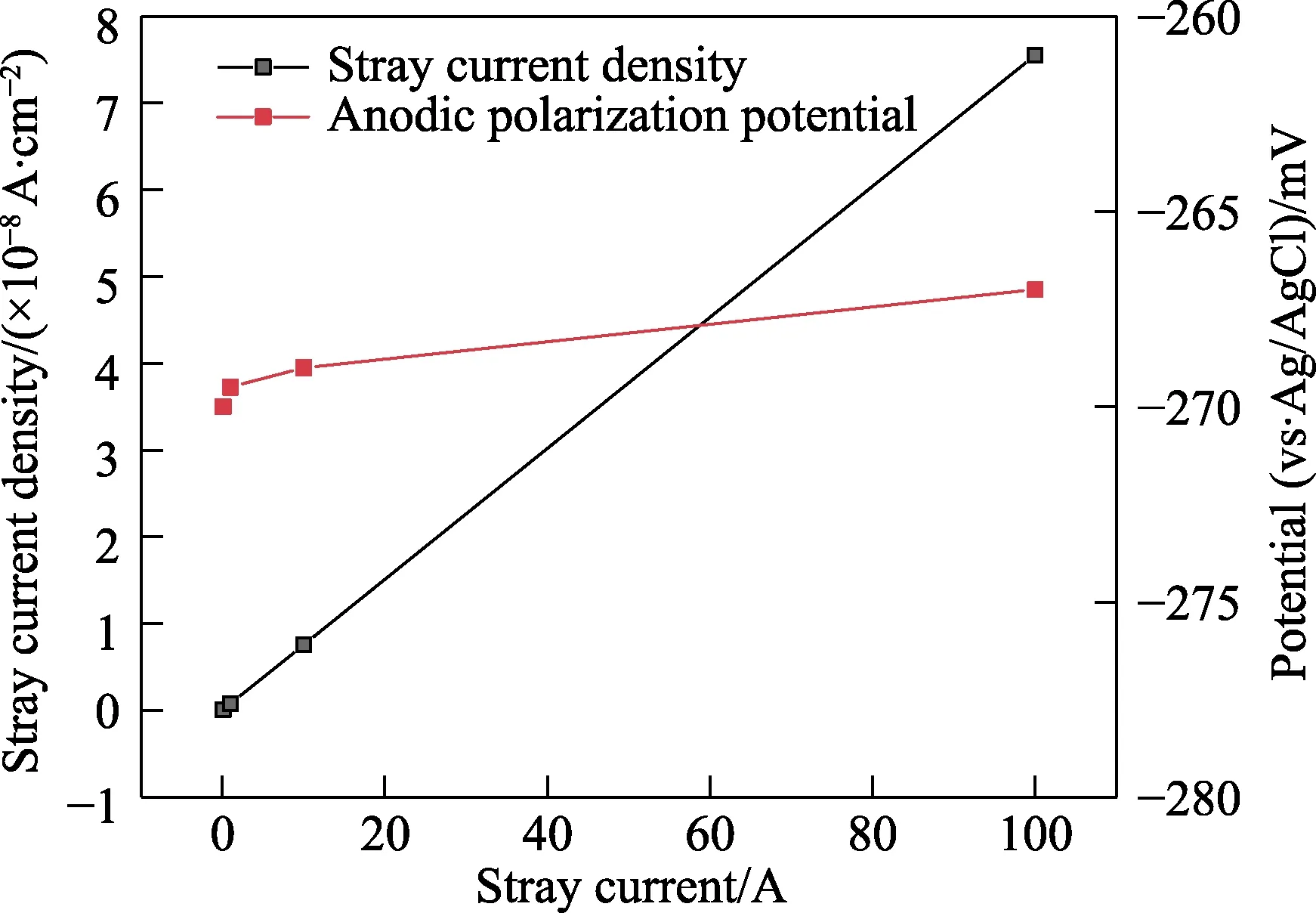

采用如图2所示的仿真模型、表1和图3所示的边界条件,计算管路存在一处绝缘、与船体两处穿舱连接状态时的管路直流杂散电流分布。根据船舶电气设备接地要求,所有工作电压高于50 V以上的电气设备均要求接地,即电气设备的金属外壳和与金属船体做可靠电气连接。正常状态下,电气设备机壳绝缘电阻达到1 MΩ以上,电气设备与船体间电流很小,但舱内潮湿大气、绝缘组件老化等,电气设备机壳绝缘电阻可能失效,产生较大的杂散电流。采用数值仿真方法,计算直流杂散电流强度分别为0.1、1、10、100 A时(380 V电气设备对应机壳绝缘电阻分别为3800、380、38、3.8 Ω,220 V电气设备对应机壳绝缘电阻分别为2200、220、22、2.2 Ω),管路内表面电流密度模值和腐蚀电位空间分布特征如图4所示,图中①、②、③、④颜色标尺分别表示杂散电流强度分别为0.1、1、10、100 A时杂散电流和腐蚀电位大小。由图4a可知,管路直流杂散电流最大值位于绝缘组件两侧,距离绝缘组件越近,电流密度越大。管路最大直流杂散电流密度随流入船体直流杂散电流增加而线性增加(如图5所示),大部分直流杂散电流通过船体回流,流入管路中的直流杂散电流较小,约占流入船体直流杂散电流的0.003%。由图4b可知,直流杂散电流从管壁流入海水部位发生阳极极化,加速腐蚀,而直流杂散电流从海水流入管壁部位发生阴极极化,腐蚀受到抑制。管路最大阳极极化电位与船体直流杂散电流关系如图5所示,阳极极化电位随着船体直流杂散电流强度的增加而线性增加。

图4 直管管壁直流杂散电流仿真结果 Fig.4 DC current density and corrosion potential distribution on pipe influenced: a) DC current density distribution; b) corrosion potential distribution

图5 直管最大直流杂散电流密度及阳极极化电位与船体直流杂散电流关系 Fig.5 Relationship between DC stray current density/anodic polarization potential of pipe and DC stray current on hull

根据法拉第定律,采用式(3)计算管路直流杂散电流腐蚀速率,管路最大直流杂散电流腐蚀速率与船体直流杂散电流关系如图6所示。由图6可知,管路直流杂散电流腐蚀速率随着船体直流杂散电流强度的增加而增加。B10管路在静态海水中的腐蚀速率约为7 μm/a,根据计算结果,当船体直流杂散电流达到1.8 A时(即380 V和220 V电气设备机壳绝缘电阻分别为211 Ω和123 Ω时),管路直流杂散电流腐蚀速率与其自腐蚀速率相当。

图6 直管最大直流杂散电流腐蚀速率与船体直流杂散电流关系 Fig.6 Relationship between DC stray current corrosion rate of pipe and DC stray current on hull

式中:v为直流杂散电流腐蚀速率,mm/a;J为管壁中最大直流杂散电流密度,A/cm2;t为常数,为一年时间对应的秒数,即31 536 000 s;M为铜原子量,g/mol;n为1 mol金属溶解时参与电极反应的电子摩尔数;F为法拉第常数,C/mol,ρ为管路密度,g/cm3。

2.2 弯头

采用相同的仿真方法,弯管内表面电流密度模值和腐蚀电位空间分布特征计算如图7所示。由图7可知,管路直流杂散电流最大值位于绝缘组件两侧,距离绝缘组件越近,电流密度越大,杂散电流流出管壁部位阳极极化越严重,杂散腐蚀越严重。船体直流杂散电流对管壁最大直流杂散电流密度及阳极极化电位影响如图8所示。大部分杂散电流通过船体回流,只有0.002%杂散电流流入管路中。与直管路相比,弯头处杂散电流密度减小,说明对于弯管结构,杂散电流更多通过船体回流,弯头杂散电流密度和阳极极化电位同样随着船体杂散电流增加而线性增加。弯管直流杂散电流腐蚀速率随着船体直流杂散电流强度增加而线性增加,如图9所示。船体直流杂散电流相同条件下,弯管直流杂散电流腐蚀速率小于直管直流杂散电流腐蚀速率。通过线性拟合分析,当船体直流杂散电流达到3.0 A时(即380 V和220 V直流电气设备机壳绝缘电阻分别为127 Ω和73 Ω时),弯头处直流杂散电流腐蚀速率与其自腐蚀速率相当。

图7 弯管管壁直流杂散电流仿真结果 Fig.7 DC current density and corrosion potential distribution on elbow: a) DC current density distribution; b) corrosion potential distribution

图8 弯管最大直流杂散电流密度及阳极极化电位与船体直流杂散电流关系 Fig.8 Relationship between DC stray current density/anodic polarization potential of elbow and DC stray current on hull

图9 弯管最大直流杂散电流腐蚀速率与船体直流杂散电流关系 Fig.9 Relationship between DC stray current corrosion rate of elbow and DC stray current on hull

2.3 实船管路结构

以某船发生杂散电流腐蚀的一段管路为研究对象,其结构和尺寸如图2c、d所示,管壁直流杂散电流密度和极化电位分布仿真结果如图10所示。由于电气设备泄漏电流为0.1、10 A时,管壁阴阳极极化程度很小,图10b仅给出了电气设备泄漏电流为10、100 A时的腐蚀电位分布。由仿真计算结果可知,直流杂散电流主要在第一个绝缘点处流向海水,导致管路腐蚀,距离第一个绝缘点越近,管壁直流杂散电流密度越大,电流从管壁流向海水部位阳极极化越严重,腐蚀越快。

图10 实船管路直流杂散电流仿真结果 Fig.10 DC current density and corrosion potential distribution on practical pipeline: a) DC current density distribution; b) corrosion potential distribution

实船管路直流杂散电流密度、阳极极化电位与船体直流杂散电流强度关系如图11所示。实船管路中 直流杂散电流密度、阳极极化电位随着船体直流杂散电流增加而增加,但由于管路长度增加,海水管路系统电阻增加,船体直流杂散电流相同条件下,实船管路中直流杂散电流密度和阳极极化电位显著减小,仅为直管直流杂散电流密度的0.38%。不同船体直流杂散电流影响下,实船管路直流杂散电流腐蚀速率如图12所示。船体直流杂散电流达到100 A时,实船管路最大直流杂散电流腐蚀速率不超过1 μm/a,远小于B10管路海水中腐蚀速率,可以忽略不计。对图12所示仿真结果进行线性拟合后分析可知,当船体直流杂散电流达到776 A时(即380 V和220 V直流电气设备机壳绝缘电阻分别为0.5 Ω和0.3 Ω时),管路系统直流杂散电流腐蚀速率与其自腐蚀速率相当。

图11 实船管路最大直流杂散电流密度及阳极极化电位与船体直流杂散电流关系 Fig.11 Relationship between DC stray current density/anodic polarization potential of practical pipeline and DC stray current on hull

图12 实船管路最大直流杂散电流腐蚀速率与船体直流杂散电流关系 Fig.12 Relationship between DC stray current corrosion rate of polarization potential and DC stray current on hull

3 直流杂散电流控制分析

船舶上安装有大量的直流电气设备,包括直流发电机、电力拖动设备等。为保障艇员人身安全,所有工作电压高于50 V的电气设备均要求接地,即电气设备的金属外壳和与船体进行可靠电气连接。通常情况下,直流电气设备输入端、控制端和输出端对机壳绝缘电阻均大于1 MΩ,即直流电气设备元器件对船体电阻大于1 MΩ。对于380 V电气设备,船体电流小于0.38 mA;对于220 V电气设备,船体电流小于0.22 mA。根据数值仿真结果,其对管路腐蚀的影响可忽略不计。当直流电气设备机壳与内部元器件绝缘失效后,电气设备与艇体电阻减小,电气设备流向艇体电流IL增加,直流电气设备产生漏电,流至船体。然后从船体与管路连接部位流入管道,在管道绝缘处流入海水,产生杂散电流腐蚀,再通过管道流回负极,如图13所示。通过对直管、弯管以及实船管路直流杂散电流腐蚀仿真分析可知,对380、220 V直流电气设备,只要机壳绝缘电阻不小于211、123 Ω,其泄漏产生的直流杂散电流所引起的管路直流杂散电流腐蚀速率小于其自腐蚀速率,即380、220 V直流电气设备机壳绝缘电阻不应小于211、123 Ω。

图13 电气设备漏电流导致管路杂散电流腐蚀等效电路 Fig.13 Equivalent circuit of stray current formation on hull and pipe

4 结论

通过直流杂散电流仿真研究,分析了管路直流杂散电流密度与船体直流杂散电流强度关系,讨论了直流电气设备机壳绝缘电阻要求,得到的主要结论如下:

1)根据欧姆定律和腐蚀电化学原理,建立了海水管路直流杂散电流腐蚀仿真方法,实现了不同直流杂散电流强度下海水管路直流杂散电流腐蚀仿真。

2)电气设备接地产生的直流杂散电流大部分通过船体回流,只有少部分通过海水管路回流。正常状态下,直流电气设备机壳绝缘电阻海水管路不会发生直流杂散电流腐蚀。

3)对380、220 V直流电气设备,机壳绝缘电阻分别减小至211、123 Ω时,管路直流杂散电流腐蚀速率与自腐蚀速率相当。

4)管路直流杂散电流腐蚀速率随着船体直流杂散电流强度的增加而线性增加。