高负荷轴流压气机喘振时叶片动应力

曹传军, 况成玉, 姜逸轩

(中国航空发动机集团有限公司, 中国航发商用航空发动机有限责任公司, 上海 200241)

压气机内部黏性气体流动的强增压过程决定了其具有气动失稳的特性,气动失稳表现为压气机的旋转失速或喘振[1]。压气机进入喘振的不稳定工作状态,可能造成压气机转子叶片的强迫振动、叶片振动应力增大[2]。Greitzer[3-4]最早提出了针对压缩系统不稳定性分类的一维辨别方法,并指出导致压气机不稳定性发展成喘振而不是旋转失速B参数的临界值为0.7~0.8[5],后续Moore等[6]提出了描述压缩系统旋转失速和喘振过程的二维模型。中外针对失速和喘振的不稳定流动,开展了大量研究,发展了多种喘振的预估、辨别和控制方法[7-12]。

在压气机临近气动失稳(包括失速与喘振)的过程中,可能会发生一种气弹耦合的自激振动,称之为颤振[13]。颤振一旦发作,叶片会大幅剧烈振动,会使叶片在短时间内断裂,破坏性极大。一般将压气机中的颤振分为下面几类:亚音速/跨音速失速颤振、超音速失速颤振,非失速超音速颤振和堵塞颤振。对颤振的预估分成三大类[14-15]。

(1)经验法,基于大量颤振试验数据建立的相似准则的经验值或边界曲线,应用较广泛的为考虑折合频率、攻角、来流马赫数的三参数法。

(2)基于流固解耦的气动弹性分析方法,将气动分析和结构分析分开进行,基于叶片获得的周围气流的气动功和机械阻尼耗功之和,来判别颤振是否发生,该方法称为能量法。另一类解耦方法是特征值方法,该方法将气动弹性稳定性问题简化成特征值问题,以特征值实部为零作为颤振判别的依据。

(3)基于流固耦合的气动弹性分析方法,考虑叶片在流体载荷下的变形或运动,变形或运动反过来又影响流场的流动,改变流体载荷。流固耦合方法是颤振预估的发展方向,Sadeghi等[16-17]提出了非线性时间推进气固耦合颤振计算方法。

Joana[18]采用气固耦合研究了风扇叶片弯扭特性对颤振的影响;徐可宁等[19]发展了交替迭代算法预测颤振的发生;施永强等[20]研究了叶型厚度对颤振的影响,发现了叶片吸力面气流分离与叶片振动之间的耦合关系;吴长波[21]发展了小展弦比叶片颤振的预测方法及评判依据,并对叶片进行优化,提高扭转刚性,避免发生弯扭耦合颤振;冯军楠等[22]研究了高超声速流中双楔形翼段的颤振问题。

对某十级高负荷轴流压气机进口级转子叶片在获取喘振边界的试验过程中动应力突增现象进行研究,分析叶片动应力与脉动压力的时序关系及频谱特性;为确认在进入喘振边界过程中是否发生颤振,采用流固解耦的方法计算分析了颤振特性;最后针对叶型的厚度分布进行优化改进和试验验证,可为工程研制中提高叶片喘振过程中的抗振特性提供可借鉴的经验。

1 叶片动应变测量结果

1.1 动应变片布置

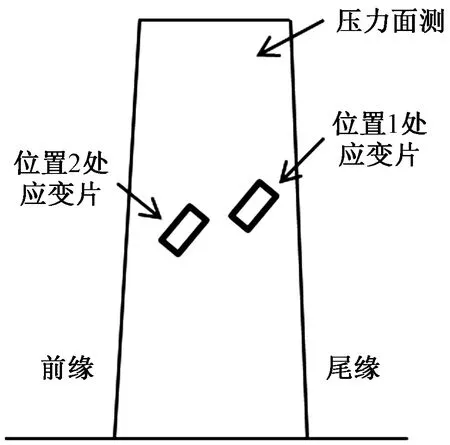

对某十级高负荷轴流压气机开展了获取喘振边界的试验,试验获得了十级压气机的喘振边界。本文选取试验中第二级转子叶片R2作为分析对象,该级转子采用钛合金整体叶盘的结构形式,在叶盆面近50%叶高位置(图1),布置两个动应变片,其中位置1处应变片监测转子的第1、2、4、6阶,位置2处应变片监测转子的第1、3、5阶,共监测转子叶片前六阶动应变。为了提高动应变片的冗余度,在另外两个叶片叶盆面相同位置也各布置了两个动应变片。

图1 动应变片位置布置Fig.1 Position of strain gauge

1.2 动应变及脉动静压变化历程

R2转子在中高转速进喘试验过程中,出现了叶片动应变激增的现象,本文重点研究该转子在中高转速附近(75%~90%换算转速)的动应变变化。

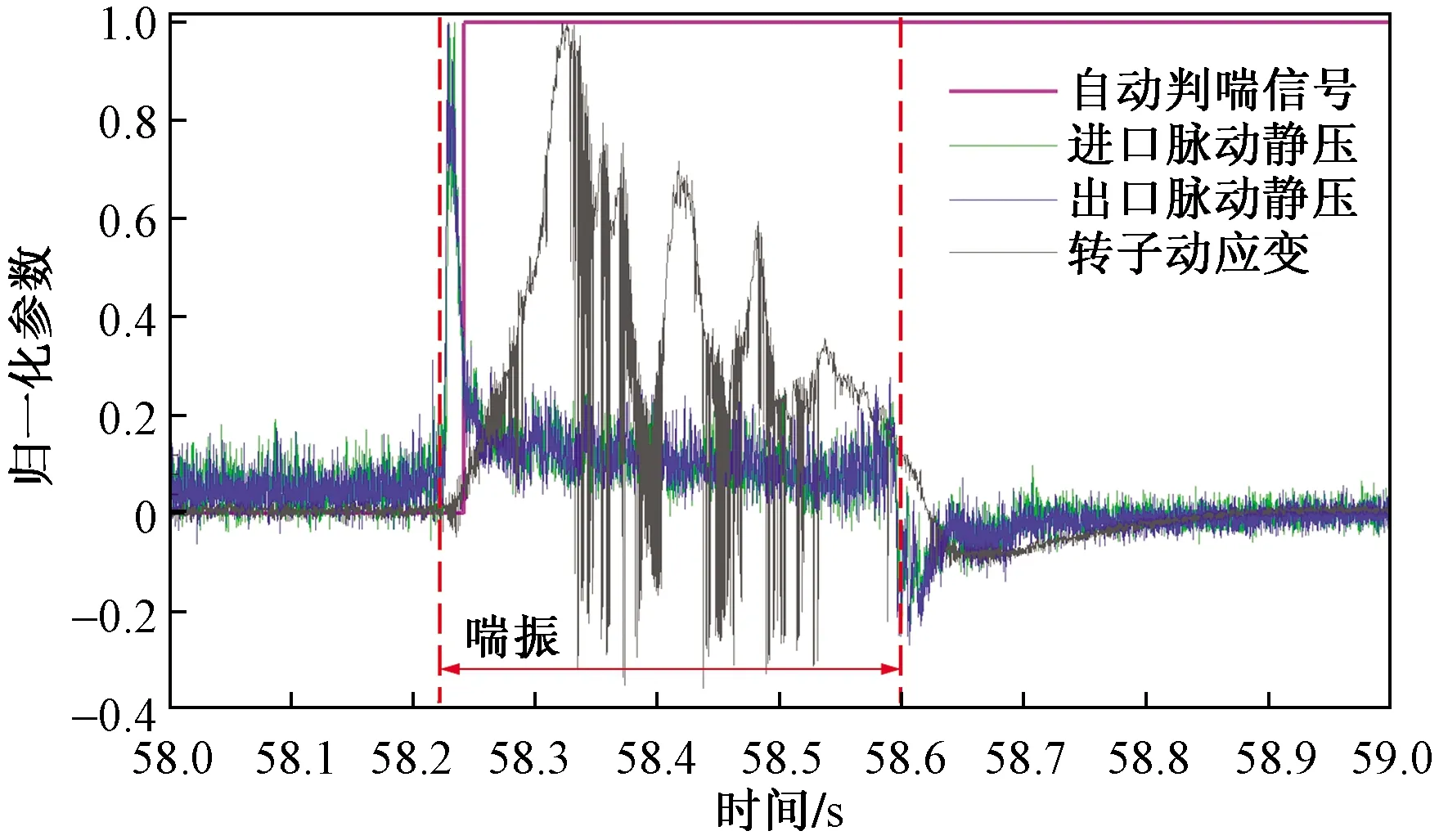

图2为R2转子87.5%换算转速进喘前后动应变及转子进出口脉动静压的分布,时间上重点考察了喘振前后总计1 s内,R2叶片动应变与脉动静压的变化情况。图中“自动判喘信号”代表台架自动判喘系统的响应,数值阶跃即为判喘信号启动,立即进行退喘动作。图1中对数据进行了归一化处理,动应变和脉动压力时间历程数据均分别以对应的时域峰值为基准进行归一化。按照喘振前后将进喘和退喘的过程分成了三个主要阶段,第一阶段:进喘开始前,转子前后脉动静压与动应力处于较低水平;第二阶段:十级压气机进入喘振,R2转子前后脉动静压迅速达到峰值,但此时动应变增长并不明显,转子前后脉动静压达到峰值后迅速回落并在低位持续振荡,台架自动判喘装置(auto anti-surge,AAS)启动,退喘开始,同时动应变增长至最高值,动应变最高值的出现约滞后脉动静压峰值0.1 s(图中标记“喘振”阶段);第三阶段:转子前后脉动静压和动应变均回落至喘前的较低水平,压气机已退出喘振。

图2 进喘前后动应变与脉动变化历程Fig.2 Process of dynamic strain and dynamic pressure developmentaround surge

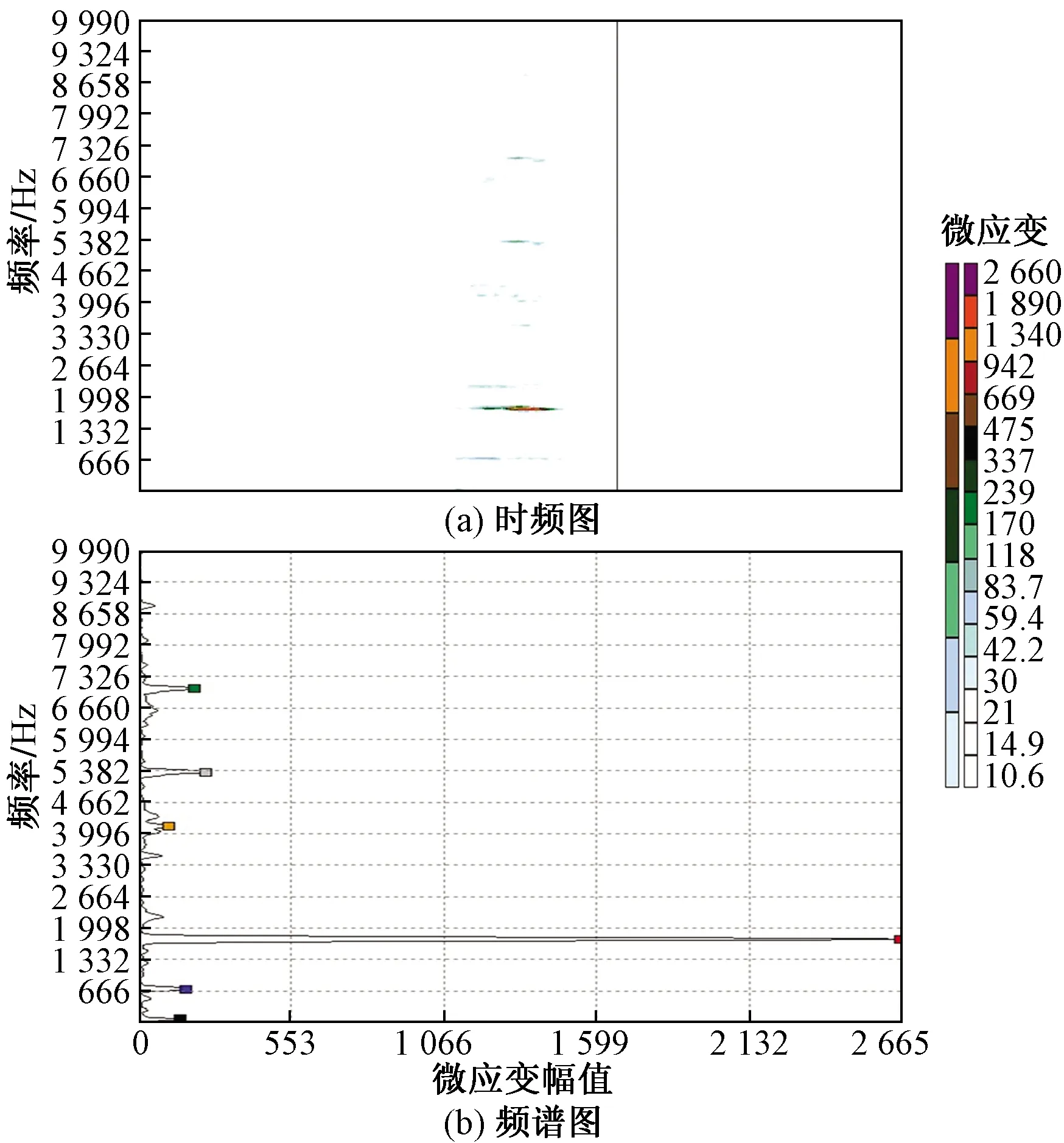

1.3 动应变频谱分析

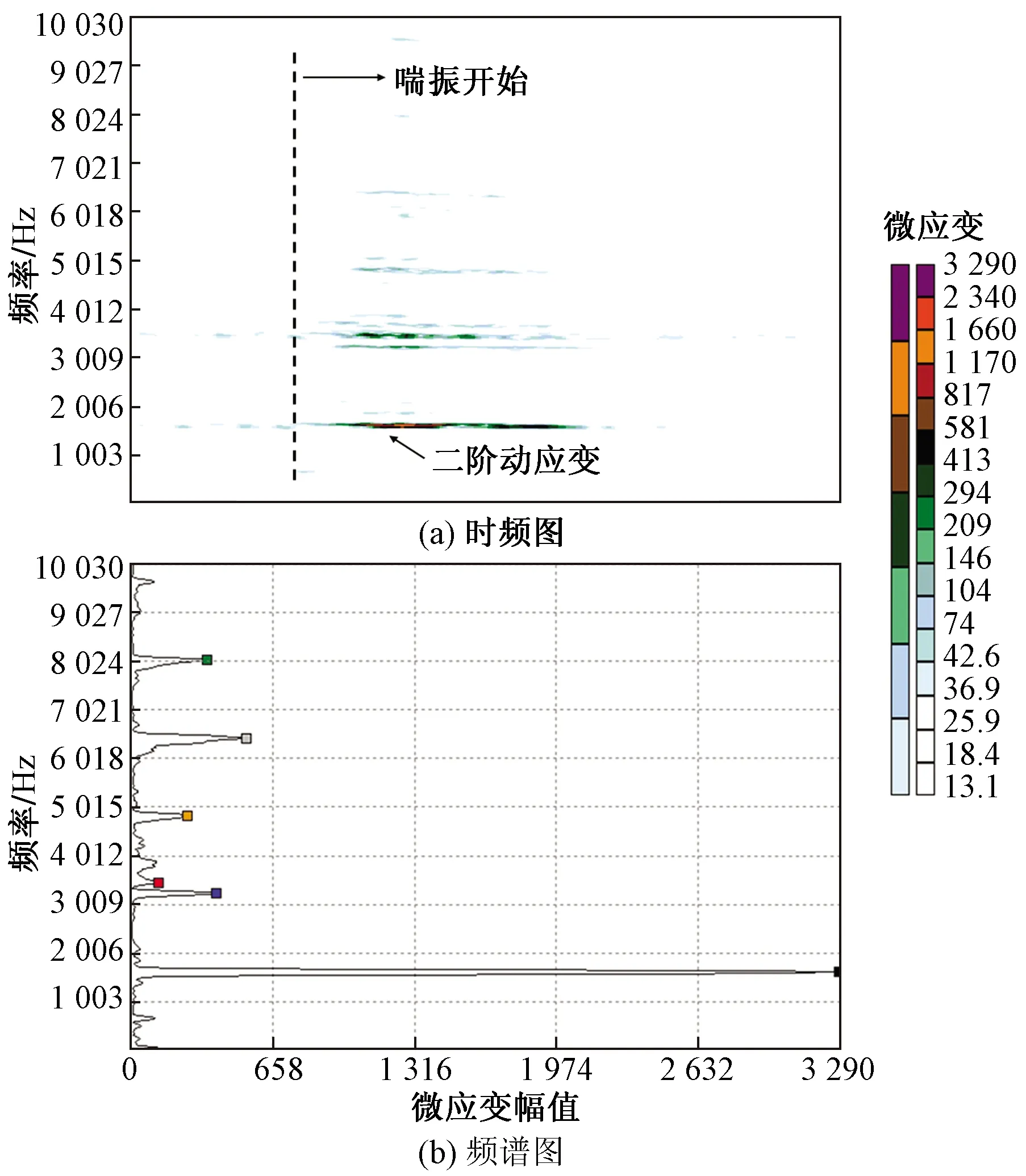

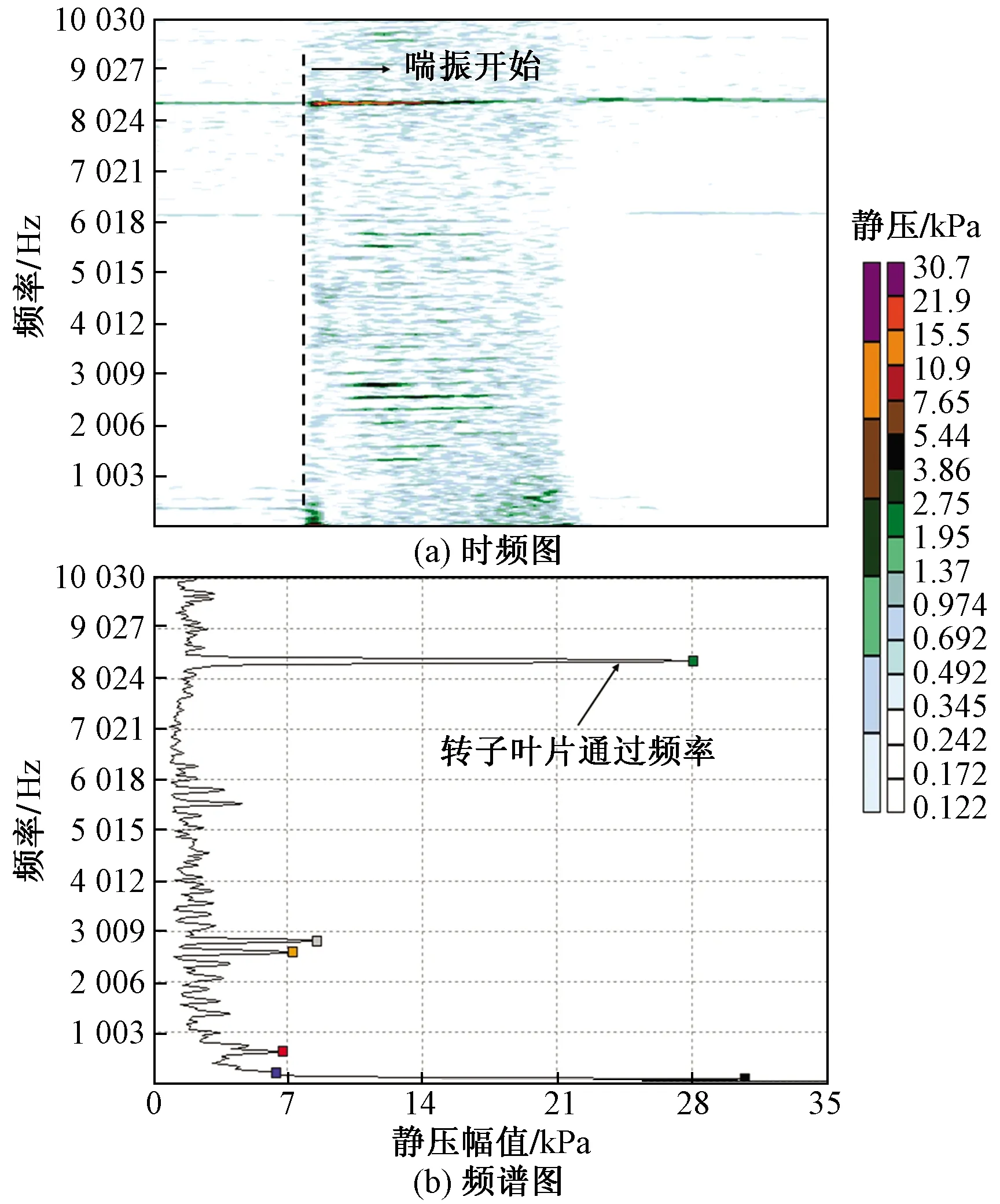

图3和图4分别为R2在进喘前后1 s内动应变与出口脉动静压频谱变化历程,时频图中标记“喘振开始”,代表喘振开始发生,对应图2中标记“喘振”的第二阶段。图3表明进喘后R2第二阶动应变呈现最大的突增变化,达到3 290 με,同时伴随着其他高阶的动应变突增。图4表明R2出口脉动静压除代表喘振的低频脉动之外,对应叶片通过频率的脉动静压幅值最大。

图3 进喘前后1 s内动应变频谱图Fig.3 Process of dynamic strain in 1 second around surge

图4 进喘前后1 s内出口脉动静压频谱图Fig.4 Process ofoutlet dynamic static pressure in 1 second around surge

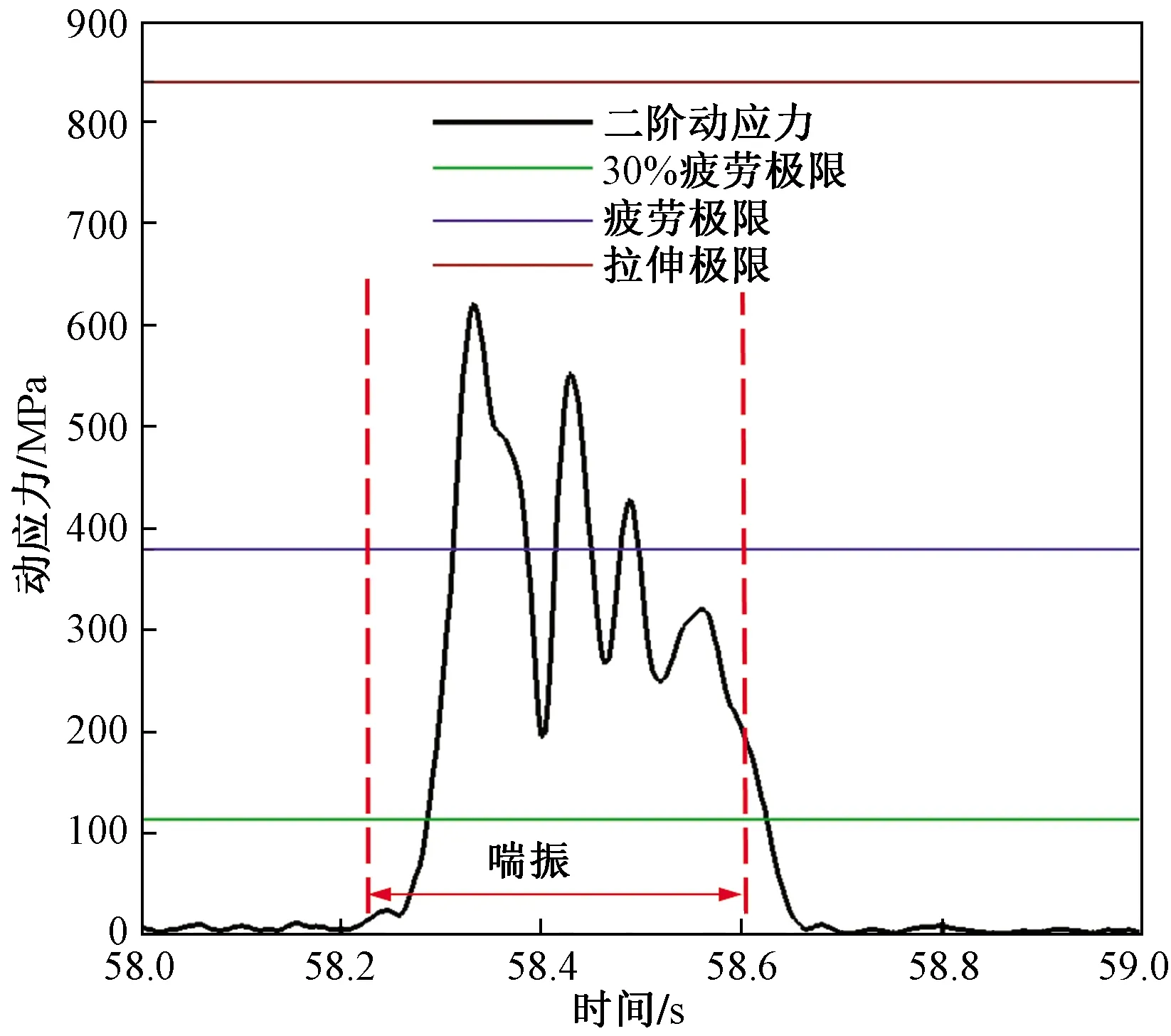

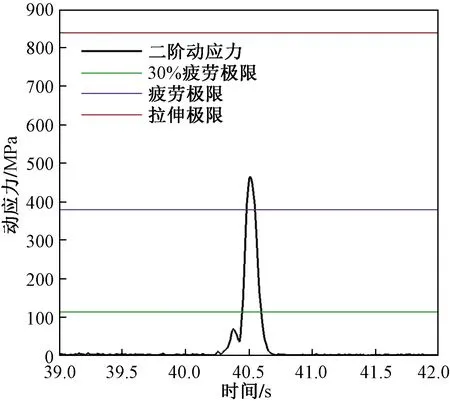

提取R2第二阶实测动应变,并考虑弹性模量和贴片位置与最危险点(最大振动应力点)的应力关系,绘制R2最危险点的第二阶动应力随时间的变化曲线,如图5所示。在进喘前和退喘后,R2的第二阶动应力均处于低位,不足20 MPa;在进喘后,R2的第二阶动应力迅速增长,已超过对应的疲劳极限,使叶片产生了高周疲劳损伤。

图5 第二阶动应力进喘前后幅值变化Fig.5 Second order of rotor blade dynamic stress when surge happens

2 叶片脉动静压频率特性分析

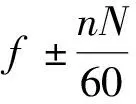

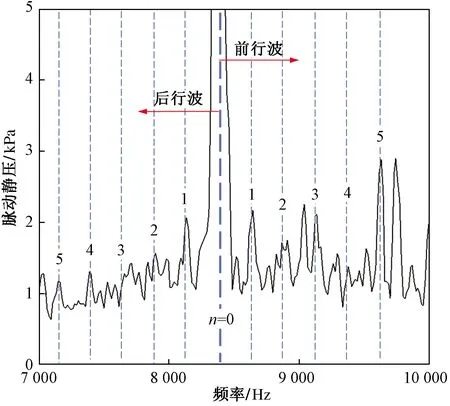

为进一步确定动应变突增的原因,确认振动属于强迫振动(喘振)还是自激振动(颤振),对叶片出口脉动静压频率特性进行分析,上节中已表明叶片的二阶动应变突增,本节重点关注脉动静压频率与叶片第二阶振动及通过频率的相关性,分别计算了第二阶振动频率与叶片通过频率的前后行波,计算式为

(1)

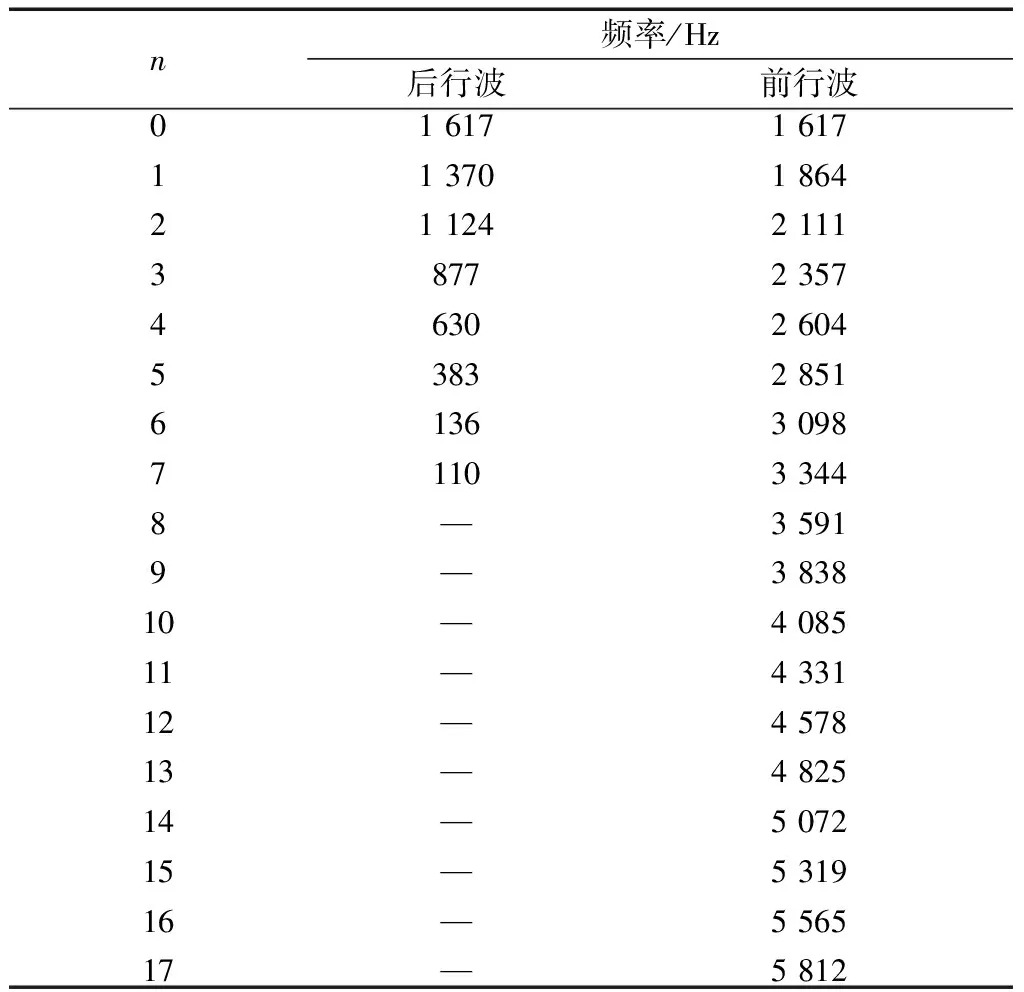

式(1)中:f为叶片的第二阶振动频率或叶片通过频率;N为转速;n为叶片节径数,+代表前行波,-代表后行波。通常如出现单一节径下的前后行波,则自激振动(即颤振)的可能性较大。计算出的叶片第二阶振动前后行波如表1所示,叶片通过频率的前后行波如表2所示。

表1 第二阶振动前后行波

表2 叶片通过频率的前后行波

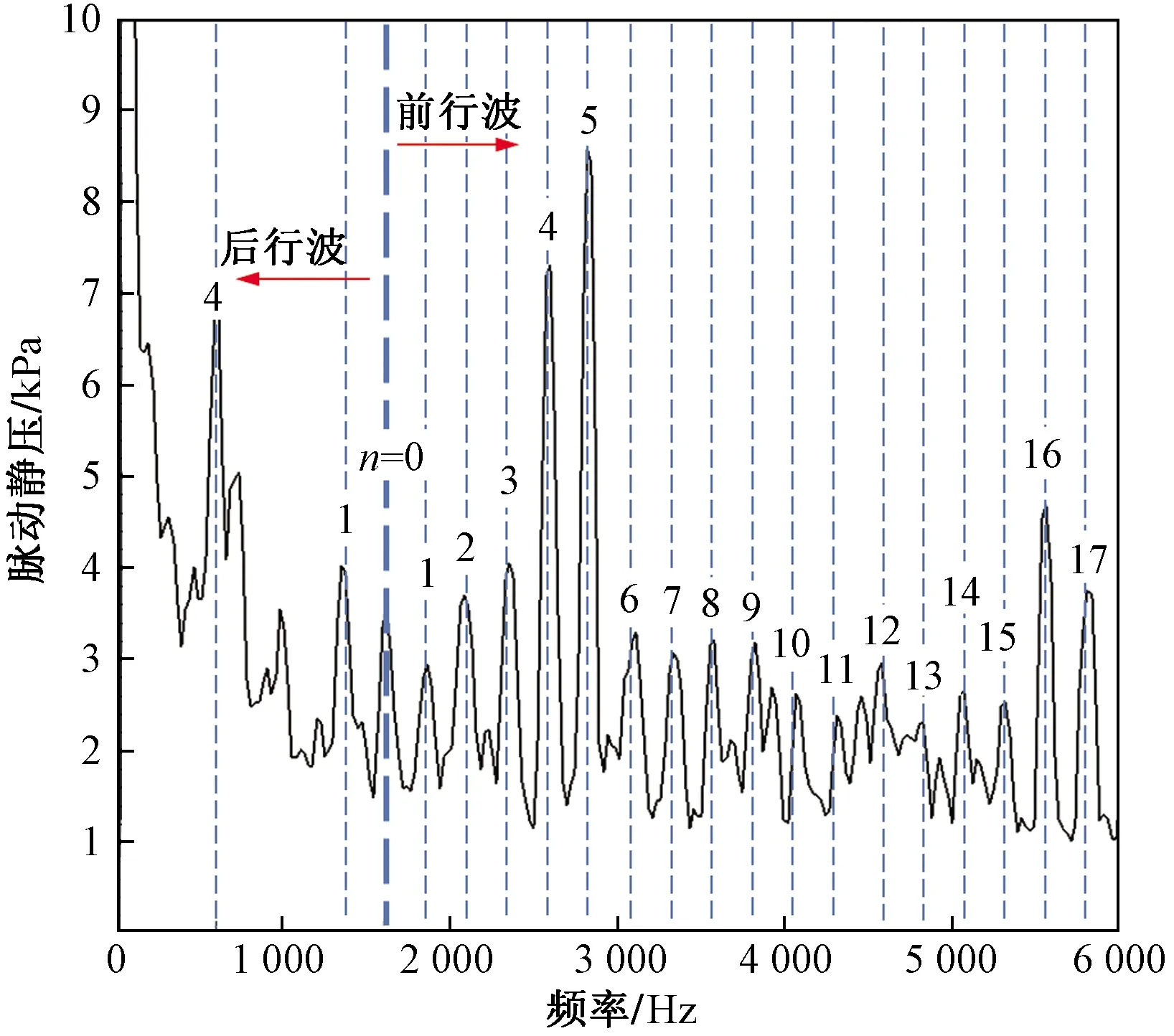

如图6所示,叶片出口压力脉动频谱中,均存在与第二阶振动相关的后行波/前行波分量(1~17节径),但没有集中出现在某一固定节径下,因此叶片发生颤振的可能性较小。

图6 出口脉动静压频谱(与2阶振动频率相关)Fig.6 Frequencyof outlet dynamic static pressure related to blade second order vibration

如图7所示,出口压力脉动频谱中,均存在与叶片通过频率相关的前后行波频率成分,对应前行波的压力脉动幅值大于对应后行波的压力脉动幅值,但没有集中出现在某一固定节径下,因此发生颤振的可能性较小。

图7 出口脉动静压频谱(与叶片通过频率相关)Fig.7 Frequency of dynamic static pressure related to blade passing frequency

为了进一步验证是否发生颤振,对该转子叶片进行了颤振特性计算。

3 叶片颤振特性计算

3.1 叶片颤振计算方法

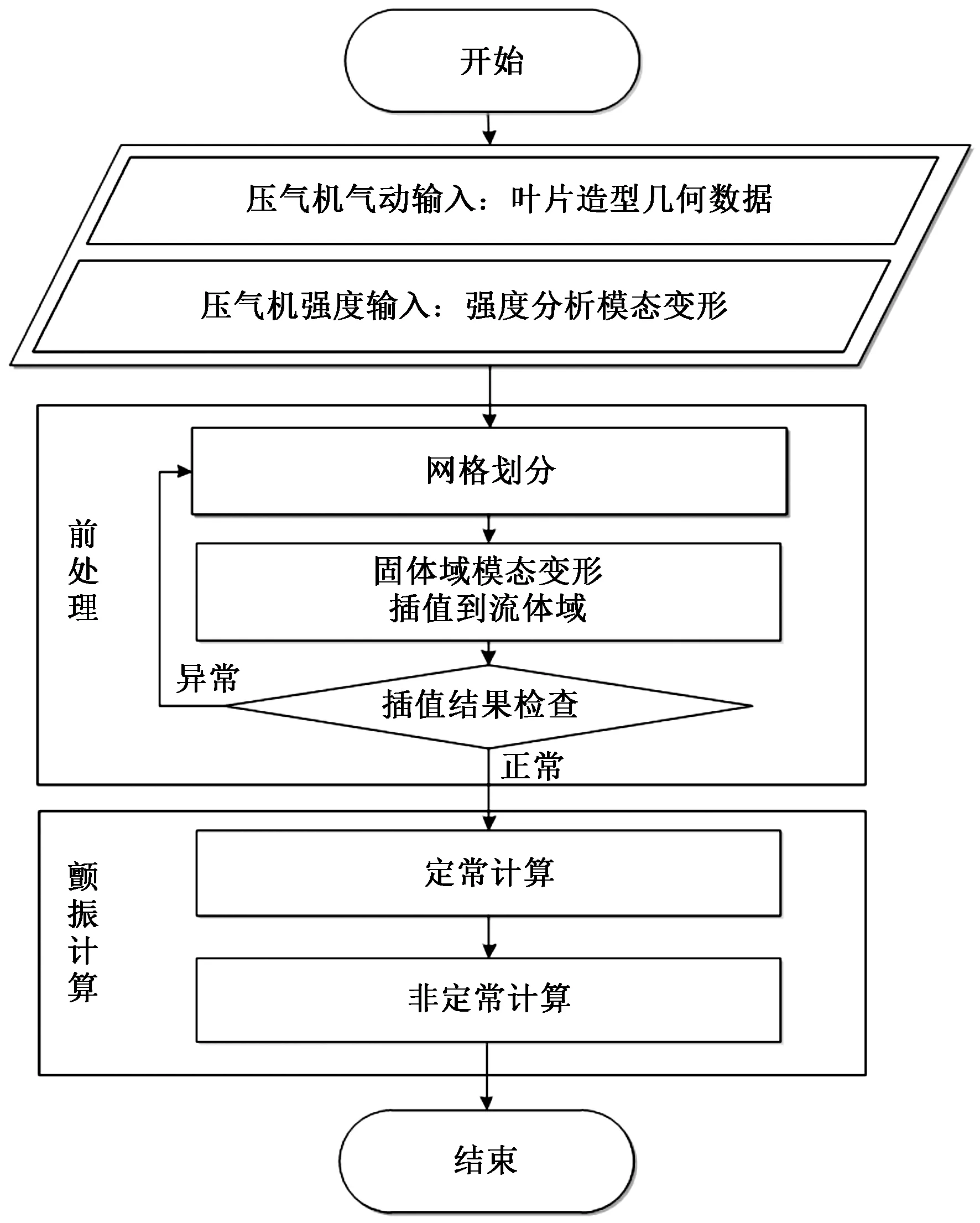

基于频域法计算叶片颤振特性,假设叶片为简谐振动且叶间相位角为常数,并将气动载荷假设为叶片振动运动的函数,在给定叶间相位角和频率的条件下,求解非定常气动力和力矩系数,推导出特征值方程,给出任意叶间相位角对应的特征值。通过谐波平衡计算,分析一个周期内网格中的非定常流动,由叶片表面非定常压力积分获得气动累积功,判断颤振是否发生。

颤振计算分析的过程,包括前处理和颤振计算两大部分,如图8所示。前处理首先对叶片进行模态分析,获得叶片前三阶振动模态和频率,然后将叶片模态数据插值到流体域网格中。颤振计算先进行定常流场计算,然后以定常计算结果为初场进行非定常计算分析。非定常计算采用谐波平衡求解器模拟振荡叶片的非定常绕流,通过计算振荡叶片的非定常压力响应,积分出叶片和流体之间的能量交换,对叶片前三阶模态分别计算一个周期内叶片表面非定常压力做的气动功。当气动功为负时,叶片对流体做功,叶片不会发生颤振;反之,则会发生颤振。

图8 颤振计算分析流程Fig.8 Process of flutternumerical analysis

颤振计算分析中模态变形采用ANSYS Mecha-nical软件计算获得。该叶片为整体叶盘结构,计算域选择1/N个整体叶盘(N为该级转子叶片数)。通过Hypermesh软件划分整体叶盘有限元网格。叶片表面加载气动载荷,叶盘轮盘加载温度场。考虑应力刚化和旋转软化效应的模态分析,获得固体域模态变形数据。

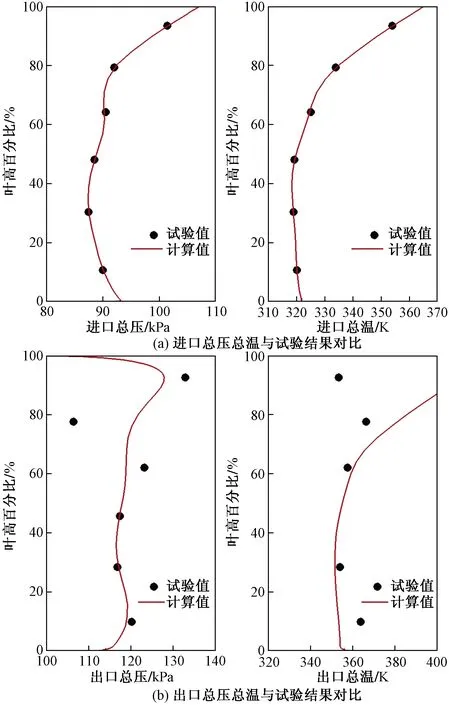

3.2 叶片颤振定常计算结果

针对87.5%转速下叶片颤振特性进行了计算分析,选取第一级静子叶片和第二级转子叶片共两排叶片进行定常计算。计算域进口总温、总压剖面使用第一级静子进口试验实测值[图9(a)],出口给定静压径向平衡,出口总温、总压与实测值对比如[图9(b)]。

图9 进出口总压总温同试验结果对比Fig.9 Comparing numerical analysis with test data of inlet and outlet total pressure and temperature

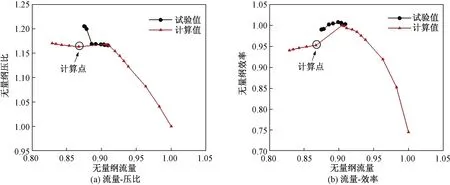

通过调节进口气流角度剖面,使定常计算获得的单级特性线同试验单级特性线吻合,如图10所示。

定常计算的特性线与试验特性线堵塞流量吻合,但计算特性在向近喘点发展过程中无法准确模拟试验特性压比阶跃的结果,本文在选取状态点进行颤振特性分析时,选取接近试验喘点的计算工况点进行分析(图10中空心圆圈所示)。

图10 定常计算转子单级特性Fig.10 Characteristics of single rotor for steady numerical analysis

3.3 叶片颤振非定常计算结果

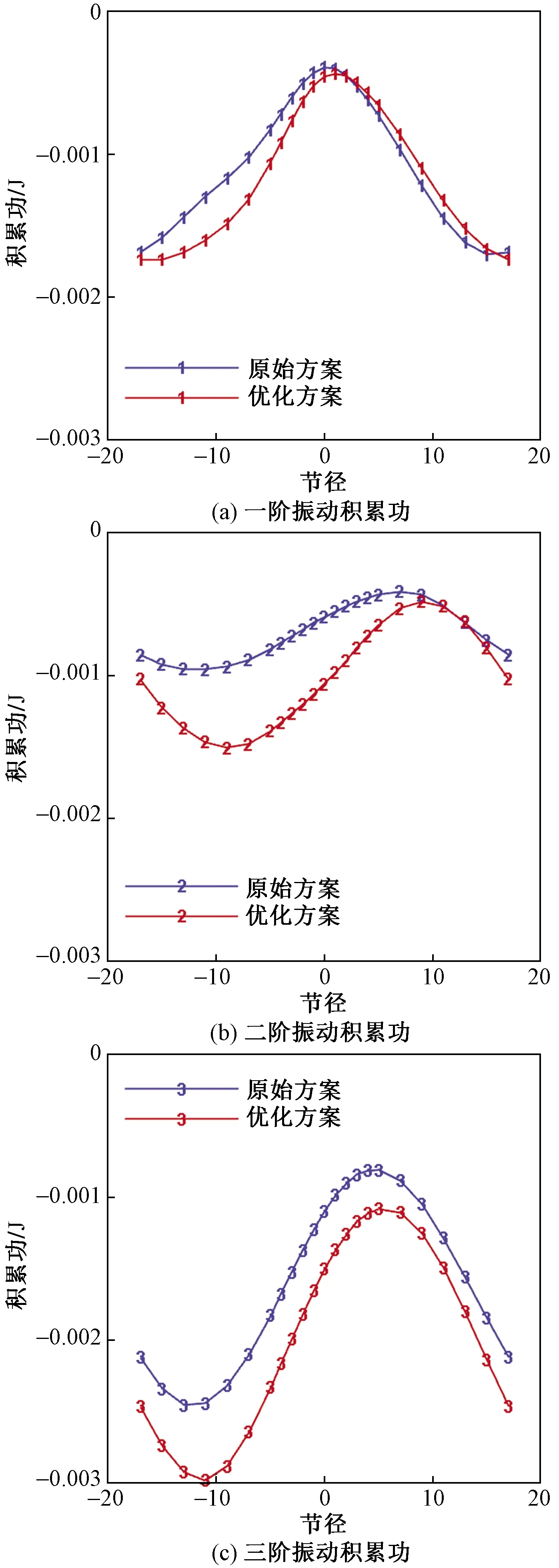

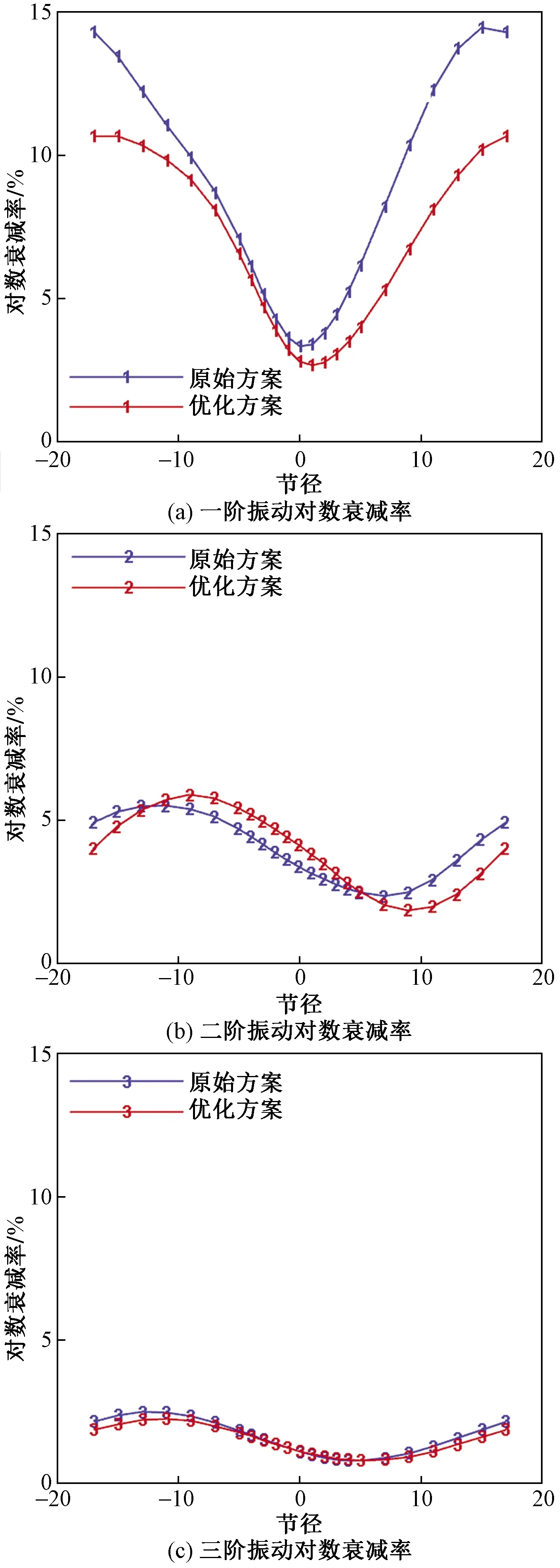

非定常计算时将定常计算的结果作为初场,选取前三阶振动模态及其不同叶片间相位角进行计算。图11所示为87.5%转速近喘点工况,叶片前三阶振型对应的不同叶片间相位角下的积累功。对于压气机转子叶片,积累功随叶片间相位角或节径变化形式往往呈现出类正余弦曲线的形状。能量法在使用过程中作为一种趋势性的判断,只是将其正负作为判断是否发生颤振的依据,若积累功小于零,则不会发生颤振。由能量法判断,R2叶片在87.5%转速下不存在发生颤振的风险。

图11 叶片前三阶振动对应不同节径下积累功Fig.11 Work accumulation of rotor blade from the first to the third order vibration

图12为叶片前三阶对数衰减率,值为正表示未发生颤振,计算结果表明叶片近喘点工况对数衰减率均为正,均未发生颤振。

图12 叶片前三阶振动对应不同节径下对数衰减率Fig.12 Logarithmic damping of rotor blade from the first to the third order vibration

4 优化后叶片动应力特性

针对R2转子叶片动应力在进喘时刻突增的问题,采用提高叶片的频率,进而提高叶片抗振能力的方法,对叶片的厚度分布进行了优化改进。如图13所示,根部相对最大厚度(厚度与弦长比值)从0.076增加至0.089,计算结果表明,优化后叶片一弯频率对应的共振转速为13 078 r/min,相比优化前提高了15.2%。

叶片优化后在87.5%转速进喘试验时,叶片动应力已经失效,因此对比了相邻的90%转速进喘时叶片动应力的变化。与前文一样,提取R2第二阶实测动应变,并考虑弹性模量和贴片位置与最危险点(最大振动应力点)的应力关系,绘制R2最危险点的第二阶动应力随时间的变化曲线。图14为叶片优化后90%转速叶片动应变频谱,结果表明该90%转速下叶片二阶动应变依然为最大,但与优化前87.5%转速相比,幅值降低(对比图3);图15为叶片优化后90%转速叶片第二阶动应力变化,对比优化前87.5%转速(对比图4),优化后动应力幅值明显降低。

图14 叶片优化后90%转速叶片动应变频谱Fig.14 Dynamic strain of optimized blade at 90% corrected speed

图15 叶片优化后90%转速叶片第二阶动应力变化Fig.15 Second order dynamic stress of optimized blade at 90% corrected speed

(2)

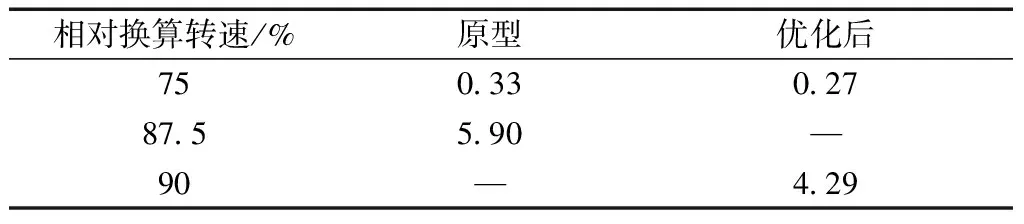

式(12)中:εmea为叶片实测应变;εlim为应变限制值,比较优化前后相对应变的差异,如表3所示。

表3 转子叶片原型与优化后相对动应变

75%转速进喘时,动应变水平低于优化前,从0.33降低至0.27,降低了18%,表明叶片优化加厚提高了叶片抗振能力;在90%转速进喘时,动应变水平低于优化前的87.5%转速,进一步表明叶片优化加厚提高了叶片抗振能力,即本文中的优化方法可以很好地解决工程中出现的进口级转子叶片进喘时动应力突增的问题。

5 结论

对某十级高负荷轴流压气机第二级转子叶片喘振过程中的动应力变化进行了研究,得到以下结论。

(1)喘振过程中,脉动静压首先突增,随后动应变增长至最高值,其峰值滞后脉动静压峰值0.1 s;叶片第二阶动应力已超过对应的疲劳极限,使叶片产生了高周疲劳损伤。

(2)对叶片出口脉动静压与叶片第二阶频率及叶片通过频率的相关性分析表明,出口脉动静压存在与叶片第二阶振动及叶片通过频率相关的后行波/前行波分量,但没有集中出现在某一固定节径下,发生叶片颤振的可能性小;颤振计算表明,叶片前三阶的累计功小于零,同时对数衰减率大于零,未发生颤振。

(3)通过增加叶片厚度提高叶片频率来提升叶片抗振能力,叶片根部相对最大厚度从0.076增加至0.089,叶片一弯频率对应的共振转速提高了15.2%;试验表明75%转速进喘时,相对应变降低了18%,本文提高叶片频率的方法很好地解决了工程中出现的转子叶片喘振时动应力突增的问题。