关于空调集气管冲孔翻边工艺可靠性研究

赖泽丰 黄 越 林强盛 陈连军

(珠海格力电器股份有限公司 珠海 519070)

引言

在空调制冷设备中,集气管是一个重要部件,一般材料为紫铜主管上通过焊接方式联接支管。主管与支管连接处的冲孔质量将直接影响到该位置焊接质量,主管与支管的连接如图1所示。

图1 集气管主管与支管连接图

由于主管冲孔翻边需要在曲面进行,翻边孔成型过程产生的塑性变形的金属位于空间曲面,金属流动具体情况相较于平面板材冲孔翻边要更为复杂。使用普通圆形模具进行冲孔加工会导致翻边高度不均匀,配管垂直度较难保证,严重影响焊接熔深,甚至导致系统漏氟,严重影响空调整机可靠性。

为提高集气管焊接可靠性,需保证冲孔翻边一致性,确保焊接熔深。为此,文章针对冲孔模具结构进行研究,结合曲面翻边成型相关特性及补偿性原理,提高翻边平整度及焊接可靠性。

1 冲孔翻边机理

利用冲压模具成形原理,由气动系统或油压系统提供动力,在铜管冲孔装置和金属管拔孔翻边模具的机械应用下,直接从内向外冲压形成铜管冲孔效果,实现冲孔与翻边一次性成型[1],如图2 为冲孔翻边加工过程示意图。

图2 冲孔翻边加工过程示意图

2 补偿式椭圆冲孔模具

2.1 理论分析

紫铜薄壁管材无凹模冲孔过程中材料经历弹性变形、塑性变形、断裂、分离四个阶段。塑性形变阶段,凸模刃口附近材料逐渐弯曲、拉伸,直至形变程度到达材料屈服点,产生裂纹断裂。为确保翻边孔高度一致,需重点关注断裂位置及刃口下方材料拉伸变形情况。

使用普通圆形凸模进行冲孔翻边时,一方面由于凸模中间部位最先接触管材,最先拉伸变形部位位于成型孔中部,导致成型孔翻边呈现两边高,中间低的最终状态,另一方面冲切阻力较大,容易使管材压扁。

针对普通圆形带来的诸多问题,尝试调整凸模刃口形状,采用椭圆形曲面刃口冲模,将其刃口做成与对应管材相配合的形状,并利用冲模刃口不同的椭圆度,在成型孔短轴位置减少材料切削量,成型孔长轴位置增加材料切削量,最终实现翻边成型时短轴位置翻边高度得到补偿,实现翻边成型孔平齐。补偿式椭圆形冲模如图3所示。

图3 补偿式椭圆冲孔模型

2.2 实验验证

2.2.1 实验目的

文章通过使用普通圆形冲孔模具和不同比例的补偿式椭圆形冲孔模具分别进行集气管冲孔翻边,并进行支管的配管焊接。通过对翻遍孔外观平整度、翻边高度差、支管配合效果、焊接熔深、泄漏率比对以及脉冲实验寿命等方面,综合验证普通圆形凸模成型孔与补偿式椭圆形凸模可靠性,并通过对比找到最佳椭圆形模具比例。

2.2.2 实验方案

分别使用普通圆形冲孔模具、不同比例的补偿式椭圆形冲孔模具对同一型号的集气管进行冲孔加工制样,并进行配管焊接、保压检漏、以及油压脉冲。对比分析不同冲孔模具成型孔实验数据,具体方案流程如图4所示。

图4 实验方案流程图

3 验证结果

3.1 冲孔落料片比对

从不同模具冲孔落料片进行对比分析,两种模具的区别在于冲头形状分别为圆形和椭圆形,而实际冲孔脱离的落料铜片的形状、面积也均不同。补偿不同,冲出翻边高度也会有所不同,如表1所示。

表1 冲孔模具对比

3.2 成型孔翻边平整性比较

3.2.1 外观比较

观察比对圆形模具以及补偿式椭圆形模具分别冲制的翻边孔外观,由侧视图可知,圆形冲孔模具冲孔翻边成型孔管口呈现为中间低、两边高的弧形。侧视图、实际样品侧视图如图5所示。

图5 圆形冲孔模具冲制出的制品

设计补偿式结构冲头,开孔时直接冲出椭圆的孔,然后翻边时补偿管壁短边,从侧面观测翻边孔管口平齐,如图6所示。

图6 椭圆形冲孔模具冲制出的制品

3.2.2 翻边高度差比较

取翻边孔长边为H,短边为H1,分别测量翻边高度最大值H,及最小值H1后计算翻边孔高度差ΔH=H-H1。平均高度差越小,表明翻边孔越平齐。如图7所示。

图7 翻边高度差

分别取长、短轴比例不同冲孔模具各3组,每组12个成型孔,测量每个翻边孔高度差ΔH,求平均翻边高度差并进行比对。观察数据情况,并找椭圆形冲孔模具的长短轴最佳比例。相关实验结果如图8所示。

图8 模具长、短轴比例对翻边高度差影响

3.2.3 小结

使用圆形冲孔模具及不同长、短轴比例的椭圆形冲孔模具进行制样比较外观,并验证冲制后翻边高度差值。发现使用椭圆形冲孔模具冲制翻边孔与预期相符,翻边高度差较小,外观平整。

通过翻边高度差测量比较,发现椭圆度比例为1∶1.2时,冲制的制品翻边平均高度差0.1 mm;椭圆度比例为1∶1.5时,冲制的制品翻边高度差达1 mm。经综合对比分析,选用椭圆度比例为1∶1.2时,冲制的制品翻边效果最佳。

3.3 配管效果验证

3.3.1 实验验证

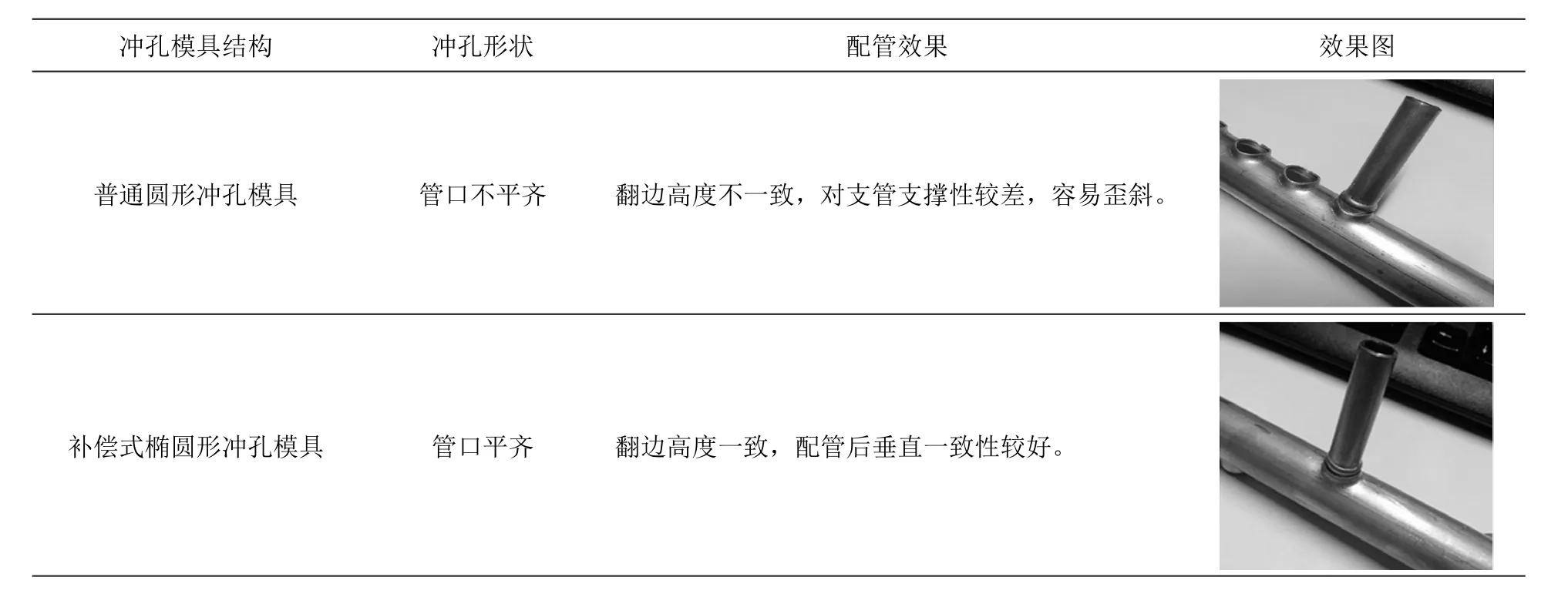

对比使用普通圆形冲孔模具和补偿式椭圆形冲孔模具冲制翻边孔,分析冲孔形状、配管效果,评判冲孔模具的效果,如表2。

表2 配管对比

3.3.2 小结

通过使用普通圆形冲孔模具和补偿式椭圆形冲孔模具冲制翻边孔后进行配管,发现采用普通圆形冲孔模具冲制出来的孔状管口不平齐,配管后容易歪斜,而采用补偿式椭圆形冲孔模具,冲制后的孔状平齐,配管效果垂直度一致性较好。

3.4 焊接熔深验证

3.4.1 实验验证

使用普通圆形冲孔模具和补偿式椭圆形冲孔模具冲制翻边孔,分别进行配管、焊接后,横向、纵向解剖观察其焊接熔深值。通过比较熔深范围值,判断不同冲孔模具所冲制的翻边对配管焊接的影响程度,如表3。

表3 焊接熔深解剖对比

3.4.2 小结

通过使用普通圆形冲孔模具和补偿式椭圆形冲孔模具冲制翻边孔后进行配管、焊接,解剖其熔深,发现使用补偿式椭圆形冲孔模具冲制出的焊接制品整体熔深比普通圆形冲孔模具的熔深较深,焊接效果效果更佳。

3.5 脉冲寿命试验

3.5.1 实验验证

通过采用普通圆形冲孔模具和补偿式椭圆形冲孔模具冲制后的制品进行焊接密封,测试不同冲孔模具所生产的制品在油压脉冲实验测试下的寿命次数,相关测试数据如表4。

3.5.2 小结

使用普通圆形冲孔模具冲制的制品,焊接后可靠性寿命平均达12.12 万次,而补偿式椭圆冲孔模具冲制的制品,焊接后可靠性寿命平均可达13.4 万次,相比之下补偿式椭圆冲孔模具冲制出焊接的焊点可靠性较高。

4 结论

研究补偿性原理,利用薄壁圆管冲孔模具不同的椭圆度,在冲孔落料时补偿短轴位置管材,使得最终翻边成型时在管壁短边位置补偿多,管壁长边补偿少,达到冲孔翻边高度平齐的效果。

通过使用补偿式椭圆形冲孔模具进行冲制实践以及翻边孔成型证明,采用补偿式椭圆冲孔模具,椭圆度比例选用1∶1.2时,冲孔翻边高度平齐,配管垂直度一致性较好,焊接熔深较深,焊接后可靠性寿命达13.4 万次。相较于普通圆形冲孔模具冲制效果更佳,可靠性更高,能有效减少售后空调系统漏氟投诉。