冷却方式对熟料矿物及C3S晶型的影响

刘 倩,邓 磊,高宇蕾,齐砚勇

(1.西南科技大学材料科学与工程学院,绵阳 621010;2.四川峨胜水泥集团股份有限公司,乐山 614222; 3.绵阳职业技术学院材料与建造学院,绵阳 621000)

0 引 言

水泥产业为了向生产能耗低、产品性能好的目标发展,生产高质量熟料是需要解决的难题。熟料的性能通常由C3S含量、晶型结构、矿相特征直接决定,现有研究发现高C3S含量熟料早期强度高,而且晶型以M1型为主时比以M3型为主时,熟料强度大约高出10%[1-3]。为获得高C3S含量,熟料煅烧完成后需要配合合适的冷却方式[4]。在国内外研究中,Centurione[5]认为,冷却速度直接影响矿物的结晶状态,即冷却速度与C3S的稳定性、C2S的多晶转变及液相组分的析晶程度有着密切关系。熟料慢冷将促使熟料矿物晶体长大,煅烧良好和急冷的熟料中矿物晶体细小并发育完整,水泥的强度较高。王善拔等[6]发现,同在1 400 ℃下煅烧的含氟熟料,若由自然冷却改为用风急冷,则铝酸盐含量减少。虞冕等[7]研究冷却速度对熟料中氧化镁膨胀的影响,结果表明:熟料冷却速度加快,方镁石含量减少,反之方镁石含量增加;冷却速度的加快,使熟料中玻璃体的含量增加,分布在玻璃体中的非晶态氧化镁比例增加,从而减少以方镁石形式存在的氧化镁比例。熟料矿物组成可以通过化学成分计算得出,是在假设完全平衡条件下,形成的熟料矿物为纯的矿物而不是固溶体,也没有别的影响下得到的[8]。实际上,熟料的反应和冷却过程不能处于平衡状态,和实际存在误差。本文主要研究冷却速度对熟料的矿物组成及C3S晶型的影响,用不同水泥厂生料煅烧,比较不同冷却速度下熟料矿物组成的差异,以及C3S晶型与冷却速度的关系,为水泥行业对不同冷却速度下熟料的矿物组成研究提供部分理论指导和数据参考。

1 实 验

1.1 原材料

试验所用生料来自重庆石柱西南水泥有限公司(XNSZ)和四川兰丰水泥有限公司(SCLF),其主要化学组成见表1(其中KH为石灰饱和系数,SM为硅率,IM为铝率),由鲍格法计算熟料矿物组成,结果见表2。

表1 生料主要化学成分Table 1 Main chemical composition of raw materials

表2 熟料矿物组成计算结果Table 2 Mineral composition of clinker by calculation

1.2 试验方法

原始生料中加入5%(质量分数)的水搅拌均匀至微润,使用22 kN的力压制成φ20 mm×10 mm的试饼,置于105 ℃烘箱内烘干,取出后在陶瓷纤维升降炉内煅烧。煅烧制度为:先以10 ℃/min升温至950 ℃,保温0.5 h;再以5 ℃/min升温至1 450 ℃,保温0.5 h;然后用不同冷却方式冷却至室温(液氮淬冷、空气快冷30 min和随炉慢冷24 h)。采用美国TA仪器公司SDT-Q600同步热分析仪,在空气气氛下以20 ℃/min的升温速度由室温升至1 000 ℃,对生料进行TG-DSC分析。将制备熟料在研钵中磨细并通过300目(48 μm)方孔筛,使用D/max-ⅢA型X射线衍射仪(XRD)进行测试,操作条件:Cu-Kα,电压为45 kV,电流为80 mA,步长为0.02°,步进时间为1 s,2θ为10°~80°。利用TOPAS软件将X射线衍射谱做Rietveld全谱拟合,进行熟料矿物鉴定和矿物定量分析。将熟料试样经硫磺粉浇铸冷却成型,使用抛光机及砂纸制成光片,采用BX51-p型多功能光学显微镜来观察熟料矿物的形貌和尺寸,试样先经1%(质量分数)NH4Cl浸湿3~5 s,然后用吹风机吹干后观察岩相特征。

2 结果与讨论

2.1 生料热分析

不同厂生料的TG-DSC曲线见图1。图中SCLF厂生料DSC曲线在515 ℃左右出现一个微弱的吸热峰,对应生料中石英的α—β相变。各厂生料在650~850 ℃发生碳酸钙分解反应,TG曲线呈现显著的质量损失,DSC曲线相应呈现强烈的吸热峰。

图1 生料TG-DSC曲线Fig.1 TG-DSC curves of raw materials

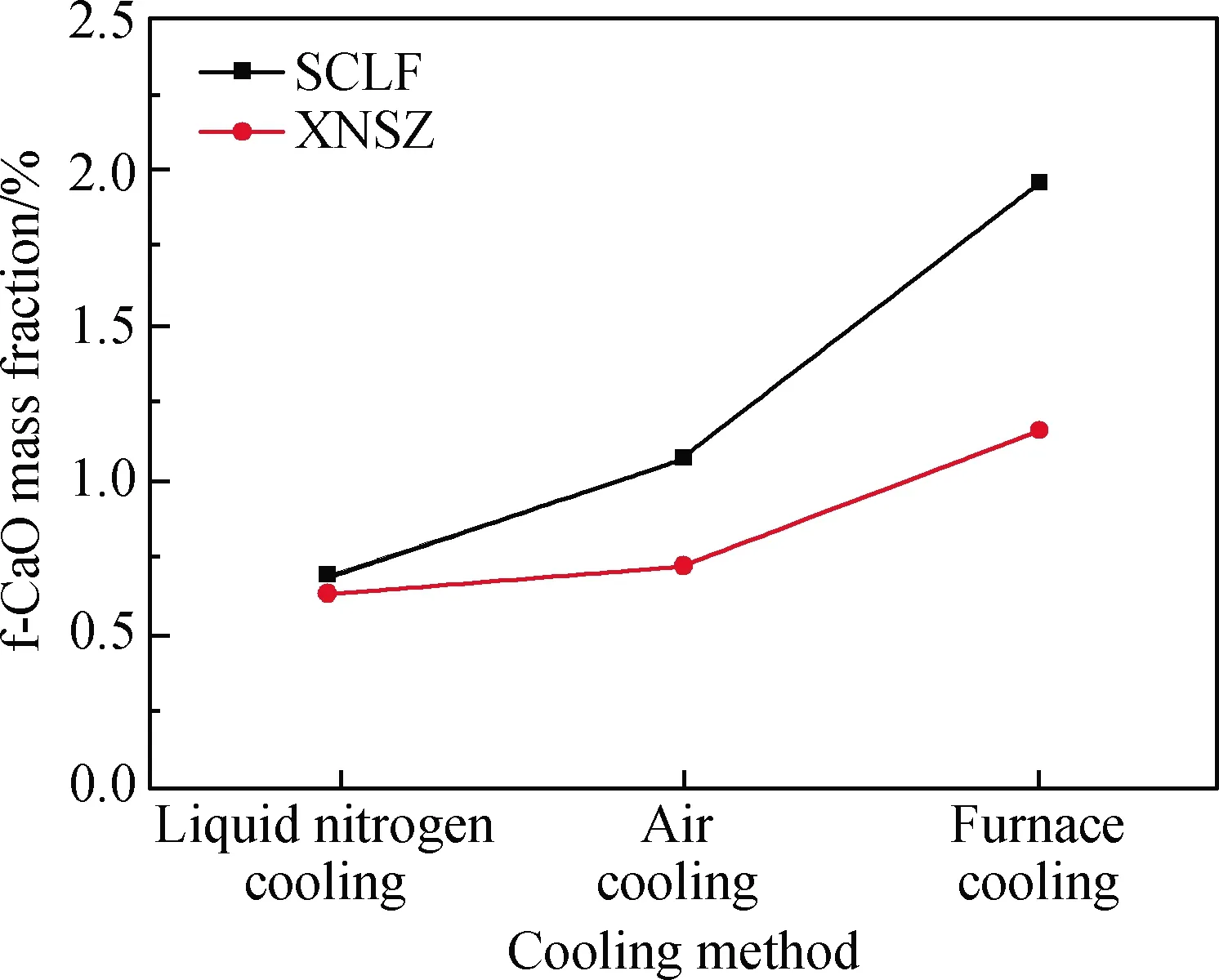

2.2 熟料游离氧化钙分析

不同冷却方式下熟料中f-CaO的含量如图2所示。液氮冷却下熟料中f-CaO含量最低,在0.6%(质量分数,下同)左右,空气冷却时稍有增加,随炉冷却(冷却速度非常缓慢)时,f-CaO大量增加,不同厂熟料中f-CaO含量均大于1%。这说明熟料冷却速度减慢,f-CaO的含量升高,快速冷却有利于降低熟料中f-CaO含量。

图2 不同冷却方式下熟料中f-CaO的含量Fig.2 f-CaO content in clinker under different cooling methods

2.3 XRD分析

2.3.1 物相分析

熟料研磨后进行XRD测试,结果如图3所示。在液氮冷却和空气冷却下C3S峰高且峰形尖锐较狭窄,而随炉冷却时试样中C3S峰矮且峰形变得圆钝较宽。C3S峰尖且窄说明C3S形成较好,而若C3S峰钝且宽说明C3S发生分解形成较差,所以在液氮淬冷和空气快冷条件下C3S都能较好的形成,而在随炉慢冷时C3S形成不好。C3S只在1 250~2 065 ℃保持结构稳定,当温度大于2 065 ℃时C3S会发生不一致熔融,生成液相和氧化钙,当温度小于1 250 ℃时C3S会发生分解反应,生成C2S和氧化钙[9-10]。随炉冷却时熟料在1 250 ℃以下冷却速度依然极为缓慢,引起C3S的分解。

图3 不同冷却方式下熟料的XRD谱Fig.3 XRD patterns of clinker under different cooling methods

同时,发现C3A、C4AF在液氮冷却时衍射峰较弱,随炉冷却时衍射峰稍有加强,说明冷却速度越慢,熟料中中间相含量越多。熟料在经液氮淬冷时,由于冷却速度极快,熟料矿物内部温度与外界环境温度来不及达到平衡,在这种情况下,高温下形成的液相来不及结晶,大部分液相只能以玻璃体形式存在熟料中,所以在液氮冷却的熟料中,C3A特征峰强度较低。但是当冷却条件较差时,如随炉慢冷,熟料矿物内部温度缓慢下降,可以与周围环境达到平衡,熟料矿物向最小势垒方向转化,液相以晶体形式析出,C3A和C4AF的特征峰强度增加。

2.3.2 Rietveld全谱拟合定量分析

Rietveld全谱拟合采用无标样法[11]。将ICSD数据库导入TOPAS软件中,对CIF文件进行精修,修正线形函数、背底函数和峰宽函数,同时对仪器因子、温度因子进行修正,还进行结构参数、择优取向等的修正。

Rietveld全谱拟合定量分析结果如表3所示。因熟料中C3S、C2S都不是纯物质,冷却过程中会固溶部分Al3O2、Fe2O3等金属氧化物,所以各矿物含量与计算值有一定差异,特别是Al3O2在C3S中固溶度较大,大量Al3O2固溶在C3S中,造成C3A实际生成量比理论计算值小很多。同时发现:冷却速度减慢,C3S-M1含量下降,C3S-M3含量上升,其中C3S-M1含量在液氮淬冷时最高,随炉慢冷时最低,C3S-M3则相反;冷却速度变慢,C2S-β、C3A含量呈上升趋势,这与前面物相分析结果一致;冷却速度过慢使C3S分解反应有时间进行,生成C2S和二次游离氧化钙。C3A含量随冷却速度变慢而增加,这是由于快冷时大多数液相以玻璃态存在,慢冷时中间相来得及结晶。

表3 不同冷却方式Rietveld全谱拟合定量分析Table 3 Rietveld full spectra fitting quantitative analysis under different cooling methods

2.4 C3S晶型分析

图4 SCLF厂熟料在2θ=31°~33°和51°~53°特征区XRD谱Fig.4 XRD patterns of SCLF manufacturer clinker in 2θ=31°~33° and 51°~53° characteristic zone

图5 XNSZ厂熟料在2θ=31°~33°和51°~53°特征区XRD谱Fig.5 XRD patterns of XNSZ manufacturer clinker in 2θ=31°~33° and 51°~53° characteristic zone

影响C3S结构的重要因素是煅烧过程中固溶的杂质离子种类和数量,特别是Al2O3在C3S中的固溶量,是造成C3S结构的介稳层度的直接原因。掺杂和烧成制度的变化会使Al2O3的固溶量发生很大的改变,因此C3S中固溶杂质数量的变化是晶体结构发生改变的主要因素之一,冷却方式的改变实际上是改变了杂质的固溶量。在熟料C3S中固溶有大量的杂质,大概含有质量分数为1.3%~2.0%的MgO、1.4%~2.0%的Al2O3、1.0%~1.2%的Fe2O3、0.1%~0.4%的P2O5,还有少量的碱(K2O、Na2O)和F-。其中,Al2O3的固溶量和C3S的晶型变化直接相关,Al2O3固溶量的增加可使A矿以高对称性稳定存在,提高了A矿的介稳性和胶凝性能。在液氮淬冷时,冷却速度极快,C3S来不及固溶液相中的Al2O3,使C3S的对称性较差;空气快冷时,C3S能够固溶Al2O3,所以对称性较好,介稳程度高;随炉慢冷时,冷却速度太慢,C3S分解而且固溶的Al2O3析出,介稳程度低。

2.5 岩相分析

图6是XNSZ厂熟料经1%(质量分数)NH4Cl溶液浸泡3~6 s吹干后的A、B矿岩相照片。从图中可以看出,冷却速度变慢使熟料矿物晶体长大。液氮冷却熟料中,冷却速度快,晶体来不及长大,A、B矿晶体细小,晶型完整,边界清晰,少有包裹体,溶蚀粘连现象几乎没有。而A、B矿周围存在大量玻璃体,这是由于20%~30%的液相在熟料液氮淬冷时,冷却速度太快而来不及固溶一些离子结晶,只能形成玻璃体或独立结晶,所以熟料中间相含量偏低。当熟料极慢冷却(随炉冷却24 h)时,A、B矿晶体粗大,但大小不一,边界模糊,溶蚀粘连现象严重,包裹体较多。A矿慢冷呈长柱状或六角板状,大小在25~45 μm;快冷晶粒尺寸在5~20 μm,多呈长柱状或纺锤状,这是因为保温时间短,高速冷却造成A矿晶体沿某晶向优先生长。

图6 XNSZ厂熟料液氮冷却和随炉冷却矿物照片Fig.6 Mineral images of XNSZ manufacturer clinker under liquid nitrogen cooling and furnace cooling

3 结 论

(1)冷却速度快并固溶一些离子可以阻止相变,熟料快速冷却能够阻止C3S分解,增加C3S含量,降低C2S和游离氧化钙含量。

(2)熟料快冷时C3S晶型为M1型或M3型,慢冷时C3S晶型为T型,熟料冷却速度变慢,C3S晶型由M型向T型转变。

(3)快冷熟料晶型形貌较好,边界清晰,中间相多呈玻璃体。若想获得性能优异的水泥熟料,需要快速冷却,较快越过C3S分解温度和C2S晶型转变温度,同时使大量的玻璃体包裹住A、B矿,防止熟料粉化。