养护制度对超高性能混凝土微观结构和力学性能影响的研究综述

徐翔波,于 泳,金祖权,朱崇爱

(1.青岛理工大学土木工程学院,青岛 266033;2.青岛市即墨区建筑业发展服务中心,青岛 266200)

0 引 言

混凝土材料来源广泛,制备简便,成本低,抗压强度高,耐久性好,不易燃,被广泛应用于工程建设领域,是目前用量最大的建筑材料。据统计,2015年—2019年,全国水泥年产量为22.08亿~24.19亿t,平均年产量为23.45亿t。2019年,我国水泥产量为23.30亿t,占全球产量的50%以上[1-2],同时2019年混凝土产量达到25.5亿m3。但普通混凝土材料具有抗拉强度低、韧性差的弱点,这一定程度上限制了其应用[3-4]。为了改善混凝土材料的韧性,提高其抗拉强度,增大其应用范围,国内外学者进行了大量的研究。20世纪90年代中期,Richard等[5]基于堆积密度理论优化了颗粒材料的级配,利用磨细石英砂和短钢纤维开发了活性粉末混凝土(reactive powder concrete, RPC),它是超高性能混凝土的雏形。1994年,Larrard等[6]通过固体悬浮模型引出了超高性能混凝土(ultra-high performance concrete, UHPC)这一概念。目前,以RPC制备原理为基础的UHPC材料研究与应用已成为世界建筑材料研究领域的热点[7]。

普通混凝土一般是由水泥、水、砂、石子、化学外加剂和矿物掺合料组成,按适当比例配合,搅拌、密实成型的人造石材。而UHPC是指兼具超高抗渗性能和力学性能的纤维增强水泥基复合材料[8]。与普通混凝土相比,UHPC一般具有硅灰含量高、水胶比极低的特点[9]。通过优化骨料级配、热养护、掺加矿物掺合料和纤维,使UHPC内部微观结构超致密,抗压强度增大,抗拉强度和韧性大幅提高。目前UHPC已经在桥梁、公路以及其他结构中得到广泛应用[5,10-13]。

在制备UHPC过程中,高温、加压养护制度是UHPC获得高性能的重要手段[3]。研究表明,养护制度对UHPC的物理力学性能及微观结构有重大的影响[14-15],同时养护的温度和持续时间对UHPC力学性能也产生重要影响[7,15-17]。常见的养护制度有常温养护、蒸汽或高温养护、蒸压养护和组合养护等方式。

本文旨在综述不同养护制度下UHPC力学性能的研究现状,使研究人员可以更好地理解不同养护制度对UHPC力学性能和微观结构的影响[4,18]。

1 养护制度对UHPC力学性能的影响

1.1 养护制度对UHPC抗压强度的影响

在结构设计中,混凝土受压、钢筋受拉是基本的受力模式。因此,混凝土的抗压强度作为基本的力学性能而广受关注。为了获得高抗压强度的UHPC,各国学者普遍采用热处理的方法来加速胶凝材料水化,提高混凝土的密实度。目前各国有代表性的科研团队研发的UHPC最高抗压强度和UHPC养护方式如表1所示。

表1 各国代表性团队的UHPC最高抗压强度及养护方式Table 1 UHPC maximum compressive strength and curing regime of representative teams from various countries

通过对比和分析各国学者研究的UHPC的抗压强度结果,可以得出,在250 ℃高温或235 ℃/3 MPa蒸压下进行热处理是获得较高UHPC抗压强度(260 MPa以上)的非常有利的养护方式,其次是蒸汽和标准养护[25-26]。

图1 蒸压养护8 h时粉煤灰和矿粉掺量对 UHPC抗压强度的影响[27]Fig.1 Effects of fly ash and blast furnace slag content on compressive strength of UHPC under steam curing for 8 h[27]

图2 不同养护制度对UHPC抗压强度的影响[16]Fig.2 Effects of different curing regimes on compressive strength of UHPC[16]

Koh等[28]发现,经过20 ℃预养护,然后90 ℃下蒸汽养护2~3 d,UHPC(水胶比W/B为0.25,体积掺量2%钢纤维)的7 d抗压强度约为200 MPa。Park等[29]发现,对于UHPC(由水泥、硅灰、填充粉、细骨料、减缩剂、膨胀剂、高效减水剂、钢纤维组成)采用40 ℃养护时,96 h后抗压强度才能达到180 MPa,而在60 ℃下仅需要48~72 h。Perm等[20]以100 ℃蒸汽养护条件下的UHPC为研究对象,研究养护龄期对UHPC抗压强度的影响,结果发现:100 ℃蒸汽养护下UHPC只能获得较高的早期强度(3 d抗压强度为53 MPa),7 d和14 d抗压强度分别为120 MPa和128 MPa,后期强度增长不明显;而降低养护温度,想要获取高强度的UHPC则需要更长的养护龄期。Soliman等[30]使用水灰比W/C为0.25并掺加硅灰的UHPC,通过热养护(温度40 ℃,相对湿度RH为80%)28 d后,其抗压强度为160 MPa。Hiremath等[4]将UHPC热水90 ℃养护12 h,其抗压强度达到112 MPa,达到标准水养护28 d抗压强度的91%。Yang等[31]研究发现,在相同配合比下,对比90 ℃和20 ℃养护7 d、28 d、56 d和91 d的UHPC的力学性能,90 ℃养护条件下UHPC的抗压强度分别比相同龄期20 ℃养护时提高20%以上。同样地,牛旭婧等[15]将UHPC热水90 ℃养护2 d后,未掺加钢纤维UHPC的抗压强度比20 ℃养护27 d时提高了10%。

阎培渝等[32]研究表明,在标准养护下,掺加35%(质量分数)高炉矿渣的UHPC和掺加30%(质量分数)粉煤灰、5%(质量分数)硅灰的UHPC,3 d抗压强度比未掺加矿物掺合料的UHPC低38%左右,而28 d和90 d龄期时掺加矿物掺合料的UHPC的抗压强度均超过未掺加矿物掺合料的UHPC。因此,标准养护条件下,UHPC要想得到高强度,除改善配合比外,还可以延长养护龄期。Sobuz等[33]采用普通级配集料和标准养护28 d可制得抗压强度在150 MPa左右的UHPC。Wille等[34]通过合理的配比,在无需任何热处理或压力的养护条件下,制备出28 d抗压强度可达到190 MPa的UHPC。

蒸汽养护制度对抗压强度的提升有积极作用,尤其是掺加硅灰、粉煤灰等辅助胶凝材料时,可以大大缩短养护龄期,从而达到高强度。

1.2 养护制度对UHPC弹性模量的影响

弹性模量(E)是结构设计的重要参数,是UHPC性能研究的重要内容之一[35]。弹性模量通常用来表征复合材料在弹性阶段的纵向变形能力,表明受外力作用时材料内部应力与应变之间的关系[36]。

王秋维等[37]在研究90 ℃养护72 h的UHPC的力学性能时发现,掺加硅灰和石英粉,UHPC弹性模量提高,但增幅不大,而掺加钢纤维,弹性模量提高明显,体积掺量增大1%,弹性模量提高5%左右。杨简等[35]发现,UHPC试件经过90 ℃蒸汽养护72 h后,其28 d弹性模量随纤维掺量和长径比的增加而增大,但三种钢纤维U0313(φ0.3 mm×13 mm)、U0213(φ0.2 mm×13 mm)、U0220(φ0.2 mm×20 mm)在掺量超过2%(体积分数)后,弹性模量增长趋势均减缓,如图3所示。然而Yoo等[38]研究发现,90 ℃养护3 d的UHPC中掺加4%(体积分数)钢纤维时,弹性模量比纤维掺量1%~3%的UHPC低,如图4所示。Hoang等[39]发现,在掺加1%和2%(体积分数)纤维(长径比为lf/df=13/0.17)时,UHPC的弹性模量没有显著变化。UHPC中加入纤维,可以延迟裂缝的产生和发展[40],有利于提高弹性模量,但如果纤维难以在UHPC中均匀分布,对弹性模量影响很大[41]。

图3 UHPC弹性模量与纤维掺量的关系[35]Fig.3 Relationship between elastic modulus of UHPC and volume fraction of fiber[35]

图4 纤维体积分数对抗压强度和弹性模量的影响[38]Fig.4 Effect of fiber volume fraction on compressive strength and elastic modulus[38]

方志等[42]认为掺加钢纤维对UHPC弹性模量有一定幅度的提升,且弹性模量随强度等级提高而提高。许多专家学者研究得出UHPC弹性模量随轴心抗压强度(fc)的增大而增大,如表2所示。

表2 UHPC弹性模量与轴心抗压强度关系Table 2 Relationship between elastic modulus and axial compressive strength of UHPC

UHPC的弹性模量受温度影响, Richard等[48]将UHPC在250 ℃的高温下养护2 d,其弹性模量从57 GPa增加到了70 GPa,说明蒸养条件能提高材料的弹性模量[49]。然而,Rong等[50]在定量研究UHPC力学性能中发现,相比普通混凝土,提高养护温度,UHPC的弹性模量增大,但较长时间的高温养护反而会降低UHPC的弹性模量。

蒸汽养护制度下,掺加矿物掺合料对UHPC弹性模量的影响不是很大,而适当的掺加钢纤维有利于弹性模量的提升,而且UHPC弹性模量随着轴心抗压强度的增大而增大。

1.3 养护制度对UHPC抗拉性能的影响

UHPC另外一个受到广大研究学者关注的力学性能是抗拉性能。与普通混凝土相比,UHPC的拉压比与其相差不大,但是UHPC的抗拉强度绝对值已达到10 MPa以上。常见的评价混凝土抗拉强度的方法有两种:直接拉伸试验和抗折试验。

Wille等[51]使用直接拉伸试验研究了UHPC的拉伸强度和延性,结果表明,未掺加钢纤维的UHPC虽然具有较高的拉伸强度,但在拉伸时仍表现出脆性破坏。掺加钢纤维可以增强UHPC拉伸强度和改善其延展性。UHPC基体中的钢纤维可以通过从基体到纤维的应力传递来抵抗裂纹扩展[52]。在钢纤维分布均匀时,钢纤维对UHPC的抗伸性能有明显的提高作用,并随着纤维掺量的增加而增加[53-54]。在受拉破坏处,钢纤维具有桥接作用,使其韧性有很大提高,产生延性破坏,而不是脆性拉断破坏[55-56]。

目前,国内外常采用抗折试验来评价混凝土的抗拉性能,抗折强度是材料抗折性能的重要指标[57]。因此,抗折试验是UHPC抗折强度的主要测试方法之一,根据相应的规范要求,测试方法简单。养护制度对UHPC抗折强度的影响,国内外学者有不同的结论。

Massidda等[58]将掺加镀铜钢纤维(长度L=13 mm,直径d=0.18 mm)的UHPC,在室温下预养护3 d后再180 ℃饱和蒸压养护3 h,其抗折强度可达30 MPa。Zhang等[19]认为蒸压养护有利于抗折强度的增大,掺加10%(质量分数)硅灰、25%(质量分数)超细粉煤灰、25%(质量分数)超细矿渣和4%(体积分数)钢纤维的UHPC经过蒸压养护(200 ℃/1.7 MPa)8 h,其抗折强度超过60 MPa,而标准养护90 d时为60 MPa。Zhang等[59]采用花岗岩粉作为细骨料制备UHPC,并在190~200 ℃和1.2 MPa的压力下保温6 h,7 d抗折强度增加了55.29%,同时采用90 ℃温水养护2 d,UHPC的7 d抗折强度提高了34.17%,如图5所示(UQP:采用石英砂作为细骨料制备的UHPC;UGP:采用花岗岩粉作为细骨料制备的UHPC;SC:标准养护;WWC:90 ℃热水养护;AC:蒸压养护)。Wu等[60]研究发现,与相同养护时间的标准养护相比,热水养护和蒸汽养护显著提高了UHPC的抗折性能。Shen等[61]研究了掺加2%(体积分数)钢纤维的UHPC在不同养护制度下的抗折强度,如图6所示。在标准养护条件下的UHPC抗折强度最低,但蒸汽养护和高压蒸汽养护抗折强度明显提高,高压蒸汽养护的试件比蒸汽养护的试件强度增强更加显著。从图6可以看出,通过在 250 ℃下2.1 MPa高压蒸汽养护8 h,达到了70.32 MPa的抗折强度。

图5 UQP and UGP在不同养护制度下的抗折强度[59]Fig.5 Flexural strength of UQP and UGP cured under different regimes[59]

图6 养护制度对UHPC抗折强度的影响[61]Fig.6 Effect of curing regime on flexural strength of UHPC[61]

通常情况下,提高养护条件对抗折强度是有利的,但是与28 d标准养护相比,蒸汽养护抗折强度降低了11%~33%[62]。Yazc等[62]认为蒸压养护降低了UHPC的抗折强度,掺加高炉矿渣或粉煤灰后抗折强度可以得到改善。Xu等[63]研究中也发现180 ℃热空气养护对UHPC的抗折强度不利。Fontana等[22]也发现,热养护未掺加钢纤维的UHPC抗折强度最高为13.5 MPa,比常温养护(14.6 MPa)低。

Xu等[63]研究发现,在170 ℃下水化产物开始结晶形成托贝莫来石。究其原因可能是蒸汽养护减弱了纤维和基体之间的结合强度[64-65]。在高温蒸汽养护下,水化速度过快,形成了多孔性较大的非均匀分布水化产物,影响水化的继续和强度的发展[17],较高的凝胶含量使UHPC在前期产生裂缝,导致强度降低[66]。但硅灰、粉煤灰和硅灰填料的火山灰反应使后期抗折强度增加。蒸汽养护对抗折强度的影响,与矿物掺合料的种类和掺量、养护的温度和时间、掺加钢纤维的数量都有一定的关系,需要进一步研究。

掺加纤维是提高UHPC拉伸和抗折性能的主要方法,在合适养护温度下,蒸养制度有利于抗拉强度的发展。过高的温度,影响水化速度从而减弱纤维和基体之间的黏结力。

1.4 养护制度对 UHPC断裂韧性的影响

Zhang等[59]通过单纤维拔出试验,与标准养护(SC)相比,90 ℃热水养护(WWC)和蒸压养护(AC)可以提高平直纤维的峰值拔出荷载、平均黏结强度、拔出能和纤维利用率,但纤维断裂破坏的脆性也有所增加。Chen等[67]研究得出,断裂韧性随养护时间的延长而显著降低约为20%,养护超过6 h后,断裂韧性随着压力升高而下降,掺加粉煤灰可改善这种不利影响,如图7所示(图(a):未掺加粉煤灰;图(b):掺加质量分数为30%的粉煤灰)。对于确定了高炉矿渣或粉煤灰最佳含量的UHPC,标准养护时间延长至28 d,最终韧性能达到热水养护和蒸汽养护的程度[60]。UHPC中的钢纤维含量对提高抗拉强度有显著影响,几乎是未掺加纤维UHPC的2倍,并且对延性也有很大的改善,但对弹性模量的影响较小[68]。

图7 不同蒸压养护后UHPC的韧性[67]Fig.7 Toughness of UHPC after different autoclave curing[67]

断裂能是表征材料抗裂变形性能的重要参数。Yang等[31]对比了20 ℃和90 ℃热水养护的UHPC的力学性能,相比20 ℃养护的UHPC,90 ℃热水养护的UHPC的断裂能提高了15%。组合养护有利于提高UHPC的断裂能,与20 ℃水养相比,组合养护后断裂能提高了10%以上[15]。但是Zhang等19]研究养护条件90 ℃/24 h和200 ℃/1.7 MPa/8 h下UHPC的断裂能得出,提高养护标准对断裂能影响较小。

蒸养制度下,掺加粉煤灰、矿渣等辅助胶凝材料可以提高UHPC的断裂韧性。总体来说,蒸养制度有利于UHPC断裂能提升。

2 养护制度对UHPC微观结构的影响

2.1 水化产物和微观形貌

UHPC由骨料相和密实的基体相组成,基体相中包括水化产物、未水化水泥熟料颗粒和粉体颗粒。由于骨料相和基体相结合紧密,UHPC中没有明显的界面过渡区。未完全水化的粉体颗粒均匀填充在基体中,大大提高了基体相的性质,最终使UHPC具有优异的力学性能[69]。

对于标准养护试件,熟料与水反应生成无定形C-S-H和Ca(OH)2(CH)。图8显示了在不同养护制度下UHPC 浆体的X射线衍射结果[61]。硅灰与Ca(OH)2反应生成额外的C-S-H。在20 ℃和60 ℃养护的试样中,均能观察到钙矾石的存在。钙矾石可以提高混凝土材料的早期强度, 而且可以补偿UHPC的早期收缩,但在硬化的混凝土中形成大量的钙矾石会引起混凝土膨胀开裂[70-71]。此外,SiO2峰强度随固化温度的升高而降低。Ca(OH)2难以在蒸汽和高压养护试件中检测到,这表明热养护制度促进了硅灰/石英粉与Ca(OH)2的反应[61],有利于UHPC后期强度的发展。

图8 不同温度下养护UHPC的XRD分析[61]Fig.8 XRD analysis of UHPC cured at different temperatures[61]

当试件在200 ℃和250 ℃下养护时,XRD分析检测到了结晶的托贝莫来石[62]和硬硅钙石,它们对材料力学性能是有利的。由于大量高效减水剂的掺加,UHPC内部形成直径在10~300 μm之间的孔。在标准养护或蒸汽养护的UHPC中,这些孔隙通常是空的,但是在高压蒸汽处理的UHPC中,这些孔隙被托贝莫来石或珍珠岩结构填充从而提高UHPC的强度[21,62]。与标准养护试样相比,未水化熟料和Ca(OH)2的峰值强度随着养护温度的升高而显著降低。因为UHPC水胶比低,未水化的熟料中存在大量未水化C3S和C2S。在热养护过程中,熟料的水化和硅灰的火山灰反应都在继续,导致UHPC进一步硬化[61]。

蒸压养护条件下粉煤灰的火山灰活性取决于养护之后残留的Ca(OH)2的数量[22]。在图9(曲线1:养护条件23 ℃/0.1 MPa下制备的UHPC;曲线4:养护条件200 ℃/0.1 MPa下制备的UHPC;曲线6:养护条件200 ℃/1.5 MPa下制备的UHPC)中,通常UHPC水泥浆体水化7 d和28 d后在120 ℃、450 ℃、820 ℃附近均存在主峰,这应分别归因于游离水的蒸发、Ca(OH)2的分解和CaCO3的分解[72-76]。但经过蒸压养护后,Ca(OH)2几乎完全被火山灰反应消耗掉(460 ℃时,Ca(OH)2没有脱水峰)[22,77]。

图9 1、4和6的UHPC的热重曲线[22]Fig.9 DTG curves of UHPC series 1, 4 and 6[22]

水泥基材料在UHPC中的水化与普通混凝土(OPC)相似。图10显示了OPC和UHPC在室温标准养护下晶相随时间的发展情况。可以看出,OPC中的氢氧化钙、钙矾石和自由水含量比UHPC高,而在UHPC中未水化的水泥熟料(C3S和C2S)的含量明显高于OPC,差异来自大量的硅灰和粉煤灰的火山灰反应[78]。随着水化的进行,OPC中C3S的水化程度高于UHPC,28 d后达到95%左右,而UHPC只有65%左右。水化的前7 d,UHPC和OPC中C3S的消耗速度较快,而7~28 d时消耗得很慢。

图10 OPC和UHPC晶相随时间的变化[78]Fig.10 Time dependent phase development in OPC and UHPC[78]

通过图11、图12的SEM照片发现,不同养护条件下生成的C-S-H、Ca(OH)2和托贝莫来石晶体的微观结构不同,在UHPC(不含硅灰SF)中,蒸压养护后球形孔洞被C-S-H填充。C-S-H的结构在高压和高温下转变成纤维结构。二氧化硅的掺加会形成碳硫硅结构的C-S-H,从而更容易形成致密的片状托贝莫来石[21]。

图11 UHPC(不含SF)的SEM照片[21]Fig.11 SEM images of UHPC (without SF)[21]

图12 UHPC(含SF)的SEM照片[21]Fig.12 SEM images of UHPC (with SF)[21]

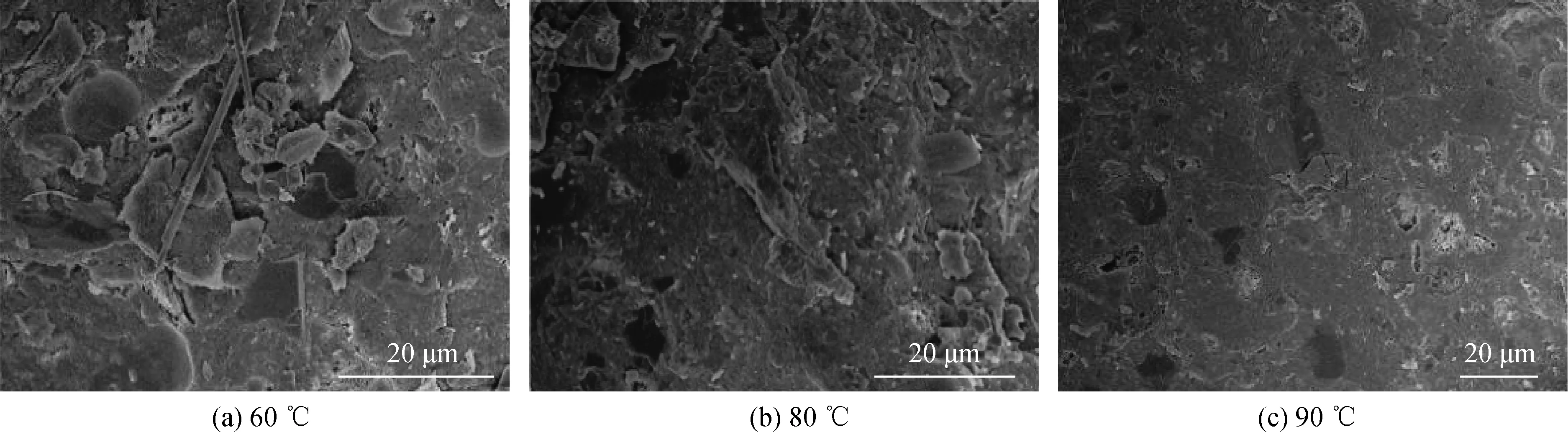

Xu等[63]研究了未掺加纤维的UHPC(水胶比W/B为0.17,砂胶比S/B为1.1)在不同蒸汽温度下养护2 d的微观形貌。从图13的SEM结果可以看出,随着温度的升高,蒸汽养护试件的微观结构逐渐致密。

图13 不同蒸汽养护温度下UHPC的微观结构[63]Fig.13 Microscopic structure of UHPC with different steam curing temperatures[63]

2.2 孔结构

养护温度对UHPC的孔隙率影响比较大。Cwirzen[79]研究24 h、48 h和168 h脱模后的UHPC,开始90 ℃热养护处理。随着热养护时间延长,总孔隙率降低,而且在养护时间相同的情况下,越早进行养护,总孔隙率越低,显微组织越细化,Herold等[80]和Heinz等[81]的研究也得出了相似的结论。Hiremath等[4]发现在90 ℃热水养护12 h条件下,UHPC中含有更多的非晶态C-S-H。非晶态C-S-H的存在填充了整个内部空间,与20 ℃标准养护相比,这降低了毛细孔隙率,并减少了50 nm~0.5 mm之间的更细的孔隙。Peng等[16]采用90 ℃热水养护2 d然后进行200 ℃或250 ℃高温养护2 d的方式研究UHPC的孔结构,结果表明,组合养护增加总孔隙率,但是降低了有害孔(>100 nm)的比例。张宇等[82]研究不同养护方式对UHPC孔结构的影响,发现90 ℃热水养护3 d和90 ℃蒸汽养护3 d降低了其毛细孔比例。但与7 d和28 d标准养护相比,其毛细孔率增加了4.03%~13.75%,热水养护和蒸汽养护粗化了其孔结构。干燥状态(105 ℃烘箱干燥)下,UHPC孔隙中有74%的小于4 nm的孔隙,位于C-S-H内。但是在400 ℃的热处理过程中造成纤维-基体界面处产生脱黏,在6 MPa的围压下,气体渗透率增加到10-17m2,孔隙率增加到12%[83]。

2.3 纤维对UHPC性能的影响

钢纤维在UHPC内部发挥着重要的桥接作用[7]。由于纤维桥接作用在开裂后的进一步加载中占主导地位,因此超高性能混凝土的抗弯性能主要受纤维-基体相互作用的控制。裂纹开口的桥接应力受纤维脱黏、纤维弯曲/断裂和基体开裂等多种微观机制的影响[84]。

改变养护条件会大大影响纤维-基体黏结强度,与7 d相比,28 d时钢纤维在所有混合物中的拔出行为有所改善。养护温度的提高影响钢纤维-基体的黏结性能,在100 ℃蒸汽养护条件下,钢纤维的拔出性能得到改善[85]。由于高温中SiO2的加入,受界面增韧作用对纤维滑移的影响,显著提高了钢纤维-基体的黏结性能[86]。

养护制度对纤维与基体之间的界面黏结强度有显著影响,200 ℃/1.7 MPa时,界面黏结强度最高(14.2 MPa),界面黏结强度大小依次为:高压蒸汽养护>蒸汽养护>标准养护[19],如图14所示,三种UHPC基体组成如表3所示。Zhang等[59]研究发现,与标准养护(SC)相比,90 ℃热水养护(WWC)和高压养护(AC)显著增加了峰值拔出荷载、平均黏结强度、拔出能量以及纤维利用率。

图14 不同养护制度对纤维与不同基体界面之间 黏结强度的影响[19]Fig.14 Effects of different curing regimes on interfacial bonding strength between fiber and various matrices[19]

表3 三种UHPC基体组成[19]Table 3 Compositions of three UHPC matrices[19]

90 ℃蒸汽养护提供的黏结强度略低于蒸压养护,而20 ℃水养护28 d的黏结强度则显著低于蒸压养护[28]。而且纤维和基体之间的黏结强度对纤维的抗弯强度很重要[21,62]。

2.4 热养护对UHPC水化产物和微观结构影响的原因分析

标准室温养护的UHPC的火山灰活性较弱,C-S-H平均链长较短[19]。UHPC水泥浆体的水化速度在前3 d较快,7 d后逐渐变慢,且非常缓慢。随着养护时间的增加,水泥的水化仍在进行,反应的水泥用量也在增加,生成更多的Ca(OH)2并碳化,抗压强度增大[87]。如果在水养护的条件下,UHPC的水胶比很低,水养护可以为水泥水化提供足够的水,保证更深的水化程度。随着养护龄期的增加,常温养护、标准养护和水养护试件的抗压强度逐渐提高[63]。

在高温蒸汽养护下,水泥水化速度很快,由于水化速度过快,水化产物从水泥颗粒中扩散的有效时间缩短,形成了物理结构较差(多孔性较大)的非均匀结构,在水泥颗粒表面形成一层水化产物,影响后期水化的继续和强度的发展[17,88-89]。

高温养护后UHPC力学性能的改善是多种因素共同作用的结果[63]。首先,二氧化硅组分的火山灰活性增加。UHPC中含有大量的胶凝材料,高温蒸汽养护加速了UHPC的水化,使UHPC在前期有更明显的体积收缩,诱发微裂缝的形成,导致强度降低[66]。养护温度的升高加速了水泥的水化,促进了矿物掺合料与Ca(OH)2之间的二次水化[90]。随着温度升高, 热养护时间延长,不仅影响硅灰和石英粉的火山灰活性,还增加分子链的长度,因此抗弯强度和抗压强度增加[91]。其次,在较高的固化温度下,水化产物的量增加[92]。C-S-H产量的增加降低了基体的孔隙率[63]。

在高温高压条件下,在没有外部SiO2组分引入的情况下,水化形成 C-S-H,但转化为结晶产物α-硅酸钙水合物(α-C2S),导致孔隙率增加和强度降低。然而,在150~200 ℃和存在SiO2的情况下,α-C2S继续发生火山灰反应,生成托贝莫来石(C5S6H5)晶体,有利于强度的发展[93-94]。另一方面,长时间高压养护可能会形成其他不利于强度提高的结晶硅酸钙水化产物。一般认为,完全转化为托贝莫来石是不可取的,并且存在可获得最大强度的非晶相与晶相最佳比[95-96]。当养护温度从80 ℃升高到180 ℃时,C-S-H相的Ca/Si比降低。较低的Ca/Si比,使C-S-H相中的键合强度增强,从而提高了基体的强度和致密性[86]。当 UHPC在150~200 ℃之间养护时,孔径在3.75 nm~100 μm之间的孔隙率非常低,不超过9%[97]。

2.5 组合养护(热水-干空气组合养护)作用机理分析

经过热水预养护之后,UHPC中形成一个致密的含有许多无定形C-S-H 凝胶的结构框架。之后加热空气,在先前的框架内建立高温蒸汽环境,残余水泥的进一步水化和矿物掺合料的火山灰反应,产生大量致密水化产物,填充在先前已有的构架中,优化了UHPC的微观结构,力学性能得到了显著提高[16]。但是,过高的加热温度会导致砂集料和浆体之间的界面以及连接浆体内部两个相邻的集料/浆体界面的孔隙结构粗化和微裂纹产生[98]。此外,C-S-H的过度结晶也不利于混凝土的强度发展[83]。

3 养护制度的能耗分析

根据相关资料统计,生产1 t水泥需要约105 kg的标准燃煤,消耗约90 kWh的电能,产生约800 kg的CO2[99-101]。根据养护方式的不同,其能耗不同,如表4所示。

表4 不同养护方式的能耗Table 4 Energy consumption for different curing regimes

本文研究了各国代表性团队的UHPC养护方式,根据其养护方式进行能耗分析,如表5所示。想要达到高强度,效率最高的是蒸压养护,其次是高温养护,最后是组合养护。养护周期越长,养护能耗越大,从而需要的燃煤就越多,排放的CO2的量就越多,造成大气污染的情况就越严重。通过简单计算:235 ℃/3 MPa/10 h养护[21]的UHPC,抗压强度高达266 MPa,每提高1 MPa,其能耗增加0.34 kWh;而200 ℃/1.7 MPa/8 h养护[19]的UHPC,抗压强度达到200 MPa以上,每提高1 MPa,其能耗增加0.28 kWh。改变蒸养制度,UHPC抗压强度每兆帕能耗降低0.06 kWh。对比上述两种养护方式,200 ℃/1.7 MPa/8 h的养护方式更节约能耗。

表5 各国代表性团队的UHPC养护能耗估算Table 5 UHPC curing regime energy consumption estimation of representative teams from various countries

4 结 论

(1)热处理加速了UHPC的水化过程,提高了材料的密实度,使其具有超高强度。标准养护温度通常需要较长的养护龄期才能达到与热处理UHPC相似的强度。

(2)单一养护中,蒸压养护在养护制度中,对提升力学性能效率最高,但能耗高,成本高,只能工厂预制或现场组装,实际工程应用受到限制。高温养护次之,组合养护的效率最低。组合养护虽然兼顾了热水养护和高温养护的优点,优化了UHPC的微观结构,显著改善了UHPC的力学性能,但是养护时间最长,反而其能耗最高。

(3)在配合比中,基体通过掺加硅灰、粉煤灰等辅助胶凝材料引入SiO2组分,使其在高温养护、蒸汽养护以及组合养护中发生火山灰反应,增加了C-S-H的链长,从而提高了UHPC力学强度和黏结强度。养护温度和养护时间是影响水化产物火山灰反应和结晶的主要参数。托贝莫来石和硬硅钙石是高压蒸汽养护UHPC的主要成分。

(4)钢纤维与基体之间的界面过渡区因养护温度升高而改善,提高了二者的黏结性能。同时,火山灰反应增强了熟料周围的界面强度,导致水合物的钙硅比降低。但温度过高会导致界面的孔隙结构粗化和微裂纹产生,造成界面损伤,不利于UHPC的后期强度发展。

(5) 235 ℃/3 MPa/10 h蒸压养护可以使UHPC达到最佳的抗压强度(266 MPa),其能耗为90 kWh。但更合理的养护方式(兼顾强度与环保):200 ℃/1.5 MPa/8 h的蒸压养护,可以使UHPC的抗压强度达到200 MPa以上,其能耗为56 kWh。改变蒸养制度,UHPC抗压强度每兆帕能耗降低0.06 kWh。