改善冷轧罐体料离线厚度偏差措施的研究

闫学良

(龙口南山铝压延新材料有限公司,山东 龙口 265706)

1 罐体料厚度偏差介绍

南山铝板带事业部冷轧厂于2008年开始生产罐体料,其中罐体料的一个重要质量指标是厚度偏差,厚度偏差要求非常严格且偏差范围小。罐体料厚度偏差分为在线厚度偏差和离线厚度偏差。对于在线厚度偏差的控制精度取决于冷轧机厚控系统,厚度控制采用了先进的质量流、厚度反馈、厚度前馈、速度前馈等多种手段,出口厚度受来料厚度变化和轧机加、减速变化的影响小,厚度控制精度高。而离线厚度偏差是实验室检测厚度和产品生产过程中设定的目标厚度之间的差值,这种差值来源于实验室取样误差、称重误差、测厚仪偏差。

本文主要从冷轧机上所用IMS测厚仪的基本原理和测量厚度的影响因素着手,然后针对IMS测厚仪的特性和实际生产过程中积累的经验,分析罐体料离线厚度偏差产生的原因和改善措施。

2 IMS测厚仪的测量原理、测量过程及影响因素

(2)测厚仪厚度测量结构如图1所示。

图1 测厚仪厚度测量结构图

IMS测厚仪是利用X射线管在高压下产生X射线,X射线通过发射窗口发出,穿过被测物体(铝板带),其中一部分射线被铝板带吸收,没有被吸收的射线到达电离室。电离室测量接收到的X射线强度并产生电离电流(测量信号),电离室接收X射线强度的多少与带材的厚度有对应的关系,因此通过电离室的输出电流和铝板带的特性可以通过公式计算出铝板带的厚度。

影响测量的不变量因素有:放射源和接收源之间的距离、能量、放射源类型、接收器类型、响应时间、校准;影响测量的变量因素有:射线通路上的气隙温度、材料温度、合金成分、射线通路上的杂质、材料表面的杂质、材料的位置。

(3)部分变量因素对厚度测量的影响[2]。射线通路上的气隙温度,气隙温度每变化10℃,引起1.2μm的测量偏差,空气温度升高,产生负偏差,温度降低,产生正偏差;带材温度,材料温度每变化100℃,引起0.5%的厚度变化量;带材表面的油,每100μm的油相当于6μm的铝;材料位置,轧制线偏差±10mm引起±0.05%的厚度偏差。

3 前期对罐体料偏差控制的改善过程

冷轧厂自罐体料生产以来,对厚度偏差要求十分严格,时刻围绕着如何减小测量厚度和实际厚度偏差这个问题进行研究。通过对IMS测厚仪特性的了解和实际生产数据的统计,测厚仪的测量精度不可避免地受到如X光源稳定性、合金成份、带材位置、测量窗口污染等因素的影响,前期对于测厚仪厚度偏差控制主要从带材温度、合金成分、气隙温度、测量窗口污染方面进行改善。

(1)对于带材温度变化引起的误差。由于温度升高,带材热胀冷缩,密度降低,因此带材对X射线的吸收能力降低,引起在线测量的厚度薄于实际厚度,通过厚控系统的调节,轧制后的卷材厚度偏厚。对于这一因素IMS测厚仪有着固定的线性补偿模型,即带材温度每升高100℃,测厚仪测量铝带材大约产生0.5%的厚度偏差。在实际生产过程中,带材温度直接关联于生产工艺过程的某些参数,其中主要的三个因素是入口料温、带材速度和压下量。由于生产罐体料成品道次的料温稳定在150℃~160℃,而IMS系统中默认的带材温度是20℃,根据计算,罐体料成品会产生约1.5μm的离线厚度偏差。为消除离线厚度偏差,在测厚仪系统人机界面中手动输入带材温度(图2),从而有效补偿带材温度引起的厚度偏差。

图2 入、出口带材的温度输入

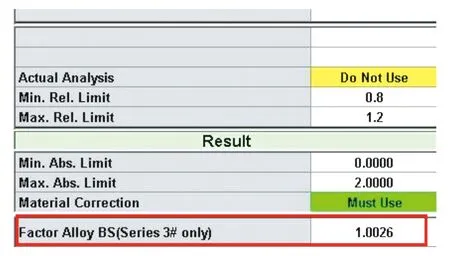

(2)对于合金成分引起的误差。根据熔铸厂提供每炉料的化学成份,为每炉料设定一个合金编号,人工输入合金成份,以求尽量减小合金成分引起的厚度偏差。通过取样对合金成分的再次校准测量,大部分合金成分引起的偏差基本在1μm以内。统计实验室厚度测量数据结果,实际生产成品的实验室测量厚度总是大于测厚仪在线设定厚度,通过使用测厚仪多次对实验室样片进行厚度测量,得出实验室称重数据和测厚仪测量数据存在约0.8μm的恒定偏差。对于实验室和测厚仪之间存在的恒定偏差,通过在测厚仪系统中对3xxx系合金罐体料设定固定的补偿系数来消除这一恒定偏差,如图3所示。

图3 3xxx系合金罐体料补偿系数

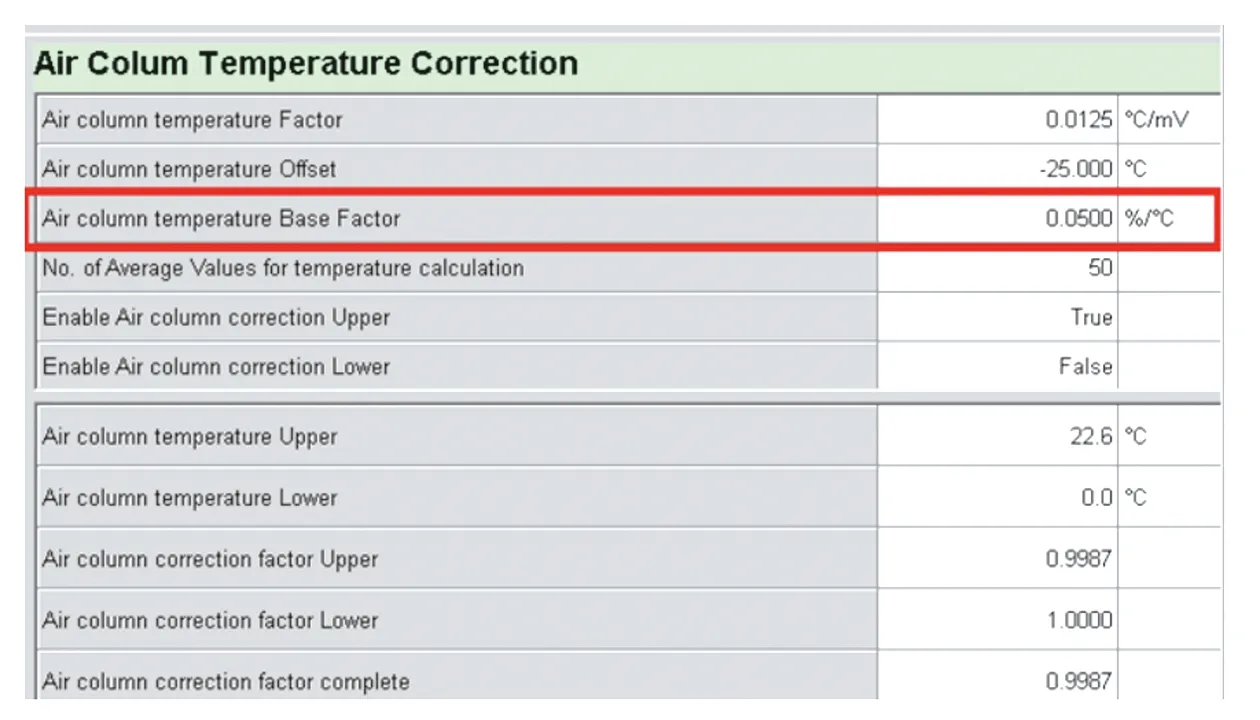

(3)对于气隙温度引起的测厚仪偏差。测厚仪的气隙温度变化和诸多因素有关,比如轧机是否连续轧制、周围环境温度、入口料温、压下量、合金、轧制速度等都会引起气隙温度的变化,因此气隙温度的变化过程非常复杂。根据不同的情况,有时入口测厚仪气隙温度升高,有时出口温度升高。整卷温升有时高有时低,一般在从10℃~30℃之间变化,而且同一台测厚仪上下窗口的温度有时存在很大差别。气隙温度变化的复杂性和不确定性,就必须要求测厚仪测量系统中对整个温度变化范围的补偿都是准确的,否则不仅影响成品厚度,而且还会引起整卷厚度的不均匀性。在测厚仪系统中温度变化的补偿系数和厚度偏差不是线性的,它和X射线测厚仪的测量范围和实际温度变化范围相关联。通过观察气隙温度的变化趋势和实际的厚度测量结果,比对实验室称重测量结果,反复调整每台测厚仪的气隙温度补偿系数(图4),最终实现对测厚仪气隙温度变化的准确补偿。

图4 气隙补偿系数

(4)对于测量窗口污染引起的测厚仪偏差。尽管测厚仪C型架具备吹扫装置,铝板带轧制过程中轧制油及其他油污不可避免地会附着到射线窗口和电离室窗口,当附着的杂质较多时会对测厚仪的测量精度造成一个固定的影响[3]。为消除油污等杂质对测量精度的影响,现场每天每班次进行一次射线和电离室窗口的油污擦拭,在无带材的情况下进行一次预吸收标定,通过标准板的测量将系统重新标准化,标准化完成后再次进行CS校正,系统自动记录校正结果。因此,利用轧机换辊、清过滤器期间对测厚仪射线和探测器窗口进行清洁维护,来保证测厚仪系统的测量精度。

4 对罐体料偏差控制进一步改善过程

目前国内铝板带生产厂家较多,客户对3xxx系罐体料厚度的要求越来越高。自2019年以来,冷轧厂在生产罐体料过程中发现生产的卷材厚度内圈较外圈偏厚约1.0μm~1.5μm(轧制长度大约17000m),即轧机起车后越轧越薄,导致下工序分卷后,两小卷平均厚度偏差较大。综合测厚仪本身测量的影响因素,分析造成前、后半卷厚度不均的原因,先考虑以气隙测量温度补偿为突破点,对气隙补偿系数进行调整,但在实施过程中发现在现有的气隙补偿系数下,温度监控曲线较为平稳,测量准确,无法进一步改善整卷厚度的不均匀性。

为了解决此种问题,分析冷轧机AGC控制过程,根据测速仪实测速度和测厚仪实测厚度参与的辊缝控制,例如厚度反馈THFB、质量流控制MFC等,现场考虑是否能够在线实时修正测厚仪出口厚度偏差来减少内圈厚度偏厚的问题。通过查看测厚仪厚度给定值的来源,了解ABB系统1级CBM程序,添加内部线性功能块(图5),根据入口带材实时卷径,来实现线性补偿出口厚度实时偏差的功能。例如,轧机入口卷径2500mm,此时出口厚度偏差补偿为0.7μm,0.7μm与测厚仪测量的实际厚度偏差相加,计算值为1级控制系统的出口厚度偏差,然后参与辊缝控制。随着轧制的进行,卷径减少到1500mm时,此时补偿系数值为0μm,从而实现对前半卷厚度偏厚问题的改善控制(图6),此种方式主要利用AGC内部的厚度反馈和质量流控制。经过两个月4次调试跟踪,最终确定系数0.7μm,运行至今,根据轧机生产卷材的厚度数据统计,得出C02与C01偏差控制在0.7μm左右,最小批次偏差达到0.4μm,最终实现改善卷材前后厚度偏差较大的问题。

图5 CBM程序线性补偿功能块

图6 厚度偏差统计表

5 总结

结合X射线测厚仪的厚度测量原理、影响因素以及冷轧机1级PLC程序的辊缝控制过程,本文从实际应用方面对造成测厚仪离线厚度误差的因素进行了分析,并提出了各种因素的补偿和消除措施。为确保测厚仪测量功能稳定,严格执行厚度测量精度的改善措施和1级程序的线性补偿措施,轧机离线厚度偏差控制得到明显改善,整体厚度精度比以前得到大幅提升,极大地满足了产品厚度控制的要求。