掘进机巷道成形及恒功率截割技术研究

李 杰

(阳泉煤业集团七元煤业有限责任公司,山西 寿阳 045400)

引言

煤矿生产的主要环节包括掘进和采煤,其中掘进环节对综采工作面巷道的成形质量、后期支护的操作方便性具有重要意义;而采煤环节直接决定综采工作面的生产能力和采煤效率。目前,我国煤矿开采主要遵循“采掘并重、掘进先行”的原则,由此可见掘进环节在煤矿生产中的重要性。对于巷道掘进而言,主要存在的问题可总结为自动化、智能化水平较低,巷道掘进效率低,精度较低,劳动强度高等问题[1]。本文重点从掘进机姿态监测、巷道的成形和恒功率截割三个关键技术进行研究,具体阐述如下:

1 掘进机巷道成形技术

1.1 掘进机位置、姿态测量及监控系统

实现掘进机智能化、自动化控制的关键技术之一为对掘进机在实际掘进过程中位置及姿态的实时监测,并根据实际掘进任务对其姿态及截割位置进行调整,保证巷道的成形精度。针对掘进机位置及姿态的测量目标,鉴于激光具有较好的亮度和方向性,将其应用于掘进机位置及姿态监控测量系统中。掘进机位置及姿态监测与控制系统主要由激光发射与测距分系统、标靶分系统、下位机控制分系统、数据传输分系统及上位机分系统五个部分组成。其中,激光发射与测距分系统以GBLM-07 模块为主体,其主要任务是向标靶分系统发射激光,并对发射点和被测位置之间的间距进行精准测量;标靶分系统的主要任务是感应激光发射系统所发射的激光,为测距提供依据;数据传输分系统的主要功能是基于RS485 和RS232 转换器对系统获取的信息参数及控制指令进行传输;上位机的主要功能是根据下位机上传的信息进行换算,继而得出掘进机的实时位置及姿态[2]。

在上述系统的基础上,为保证最终所测得掘进机实时位置和姿态的准确性,还需掌握影响测量精度的主要因素。通过试验对比可知:在实际监测中由于误差的存在,掘进机的实际位置及姿态与监测结果存在一定的偏差,但是偏差均在允许范围之内。其中,对于掘进机位置参数而言,当掘进距离固定时,随着测量次数的增加,对应的误差减小,所监测的结果逐渐接近理论值;当测量次数一定时,随着掘进距离的延伸所监测结果的误差增大[3]。因此,针对掘进机位置参数的监测可在合理情况下尽可能地增加测量次数。针对掘进机姿态参数而言,随着测量次数的增加,所获取的结果几乎接近理论值。

综上,可通过增加实际测量次数,提升对掘进机位置及姿态的监测精度。

1.2 巷道成形技术

巷道成形的关键技术是在对掘进机位置及姿态精确监测和控制的基础上实现。除此之外,还需对掘进机截割头的空间规律进行研究,保证在巷道断面尺寸及轮廓基本确定的情况对掘进机回转油缸、升降油缸活塞杆的精确控制,从而保证巷道的自动、精准、高效成形[4]。

从理论层面上讲,掘进机在其距离、角度等参数的合理控制下,对应巷道成形的规律总结如下:

1)当掘进机在全范围内摆动时,对应巷道成形的形状为空间曲面;当悬臂在水平方向横向摆动截割时,对应所成形巷道的断面宽度值最大。

2)当掘进机在实际截割时存在一定的俯仰角时,所成形巷道的顶板或底板会出现欠挖或超挖的现象。

3)当掘进机实际截割时,巷道底板导致其机身出现一定的横滚角时,所成形巷道的断面会出现倾斜的情况。

4)当掘进机未按照预定轨道执行任务时,所成形巷道出现左右不对称的情况。

5)当掘进机姿态能够精准控制,而且位置出现偏移时,虽然所成形巷道的形状达到预期效果,但是巷道的位置发生了偏移。

因此,掘进机在实际截割任务中,需根据巷道断面的形状、设备的实时位置及姿态参数对其回转油缸活塞杆行程和升降油缸的活塞杆行程进行合理规划与控制。

本文以EBZ200 型掘进机的结构参数为基础,根据七元矿井巷道成形的预期,设定回转油缸和升降油缸活塞杆的具体行程。

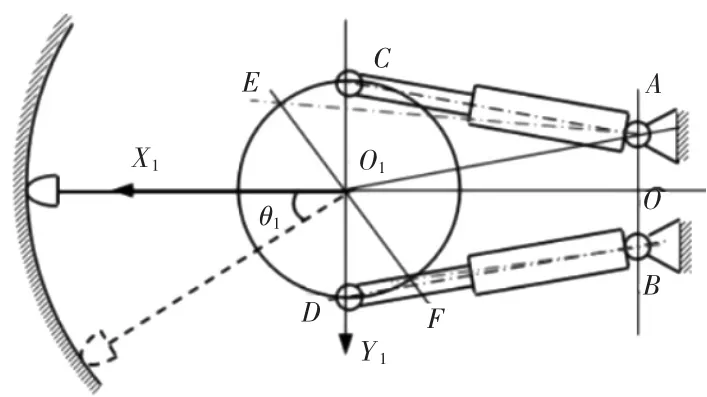

回转油缸活塞杆行程控制为对其水平摆动结构的控制,对应的机械原理如图1 所示。

图1 回转油缸水平摆动结构原理图

结合七元矿井巷道成形的预期,对于回转油缸活塞杆的参数控制如下:回转台半径设定为400 mm;O 与O1之间的距离控制为670 mm;A 与B 之间的距离设定为230 mm。

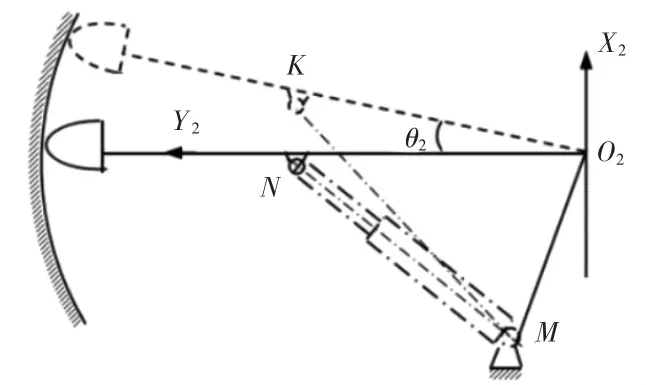

升降油缸活塞杆行程控制为对其垂直摆动结构的控制,对应的机械原理如图2 所示。

图2 升降油缸垂直摆动结构原理图

结合七元矿井巷道成形的预期,对于升降油缸活塞杆的参数控制如下:O2与N 之间的间距设为1 250 mm,O2与M 之间的间距为390 mm,M 与N 之间的间距为941 mm。

2 掘进机恒功率截割技术

在实际截割过程中,由于煤层或岩层的硬度不均匀,其对应的截割载荷也处于动态变化中。为保证掘进机截割电机时刻处于满载运行状态,需根据煤层或岩层的硬度对悬臂摆速进行针对性的控制,在有效控制掘进机机身振动的同时实现了掘进机截割电机和截齿的保护。

实现掘进机恒功率的截割控制,其主要控制对象为回转油缸活塞杆的速度,本文结合模糊控制算法和PID 控制算法对回转油缸活塞杆的速度进行控制[5]。模糊PID 控制算法的核心为不断对控制误差e和误差率ec进行检测,并根据模糊控制原则对回转油缸活塞杆的速度进行在线控制。实际上,实现模糊PID 控制的关键在于对Kp、Ki及Kd三个参数的确定,其确定所采用的方法为试凑法。经过多次试凑,确定Kp=0.01、Ki=0.004、Kd=0.02。

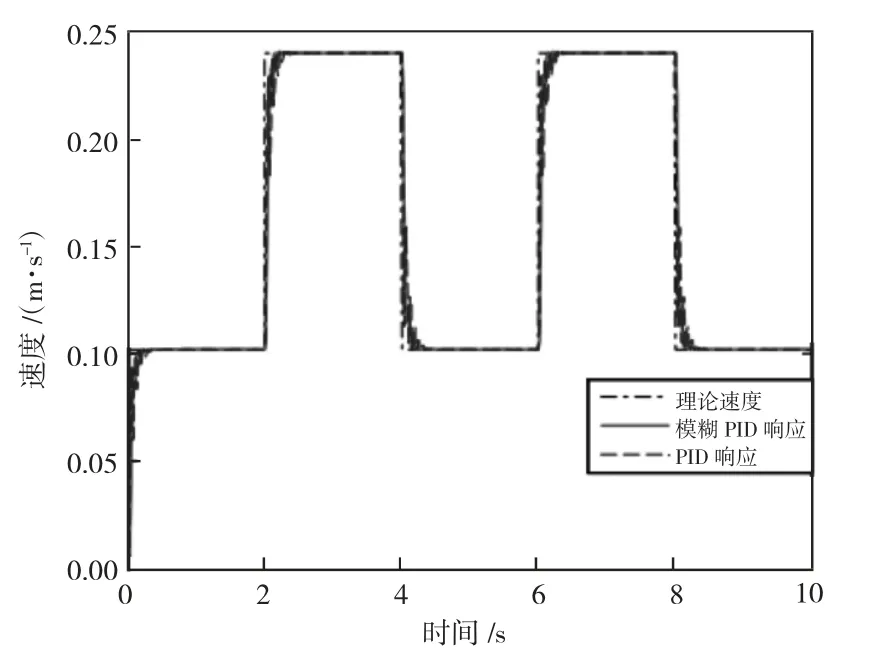

为验证上述模糊PID 三个参数对系统控制的合理性和有效性,以方波信号为例,对模糊PID 控制算法和PID 控制算法进行对比,具体对比结果如图3 所示。

图3 模糊PID 控制与PID 控制的效果对比

由图3 可知,模糊PID 控制效果明显优于PID控制效果。总的来讲,基于模糊PID 控制算法系统的响应特性更好、超调量更低及整体的稳定性最佳,可满足掘进机恒功率截割控制的需求。

3 结语

巷道掘进作为工作面开采的前期工作,其掘进效率直接影响后续工作面的开采进度;巷道的成形质量直接影响后续开采的速度和安全性。为此,保证巷道的成形速度和质量对于煤矿开采具有重要意义。本文重点对掘进机位置及姿态的控制、巷道的成形控制以及恒功率截割控制的关键技术进行研究,对保证综采工作面安全、高效生产具有重要意义。