P2混合动力驱动系统牵引特性仿真分析

衣 超, 李翠芬, 王德文

(中国北方车辆研究所车辆传动重点实验室,北京100072)

随着石油资源日益短缺和环境污染愈发严重,节能减排成为了汽车生产厂商的重要课题,混合动力汽车作为一种优秀的节能环保方案逐渐进入大众视野.混合动力汽车最核心的部件就是混合动力驱动系统,其主要由发动机、发电机、电动机、变速装置和动力电池等部件组成.按照驱动电机在混合动力驱动系统中所处的位置不同,混合动力驱动系统可以划分为P0、P1、P2、P3、P4等不同构型混合动力系统.P2混合动力驱动系统,由于其构型简单、适配性强、易于在传统车辆改造和驱动模式多样的优点.而得到了越来越多的重视.由于发动机和电机具有截然不同的扭矩特性和效率特性,所以有必要进行混合动力驱动系统牵引特性仿真分析和系统匹配优化,从而提升混合动力驱动系统性能[1].

1 混合动力驱动系统结构

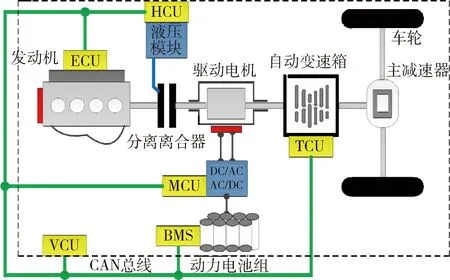

P2混合动力驱动系统结构如图1所示[2],该系统主要由发动机(康明斯D5)、离合器、ISG电机、AT变速器、动力电池组成.P2混合动力驱动系统属于混联型驱动系统,配置有发动机和ISG电机两种动力源.离合器布置在发动机和ISG电机之间,离合器的分离与结合实现了发动机是否输出动力,离合器的设置保证了动力部件间的独立性,实现了发动机独立驱动、电机独立驱动、发动机和电机联合驱动等多种驱动方式,丰富了车辆的驱动模式.ISG电机布置在离合器和AT变速器之间,直接与AT变速器相连,ISG电机不仅具有快速起停发动机作用,还具有发电、驱动和制动等作用.AT变速器布置在ISG电机后,直接与主减速器相连,AT变速器通过挡位变换将动力合理地传递到车轮,从而驱动整车前行.

图1 P2混合动力驱动系统结构框图

由于ISG电机和离合器的采用,实现了发动机独立驱动、电机独立驱动、发动机和电机联合驱动等多种驱动方式,因此,使得P2混合动力驱动系统可以实现多种运行模式,如表1所示[3-4].当汽车低负荷运行时,汽车可以仅依靠ISG电机进行驱动;高负荷运行时ISG电机配合发动机工作,可使发动机效率维持在高效区.根据路况选择模式,可实现系统效率最优.为满足多种控制模式需求,P2混合动力驱动系统中配备有用于发动机调速和调扭控制的发动机控制单元(ECU),用于离合器分离与结合控制的液压控制单元(HCU),用于AT变速器的挡位优选与换挡控制的变速器控制单元(TCU),用于ISG电机的充电与驱动控制以及在驱动模式下的调速与调扭控制[2]的电机控制单元(MCU),用于电池的充放电管理控制的电池管理系统(BMS),整车控制器(VCU)是整车的控制核心,负责采集油门踏板信号、制动踏板信号及其他各部件信号,经过VCU上层控制策略处理后,作出决策,控制下层的ECU、TCU、MCU、HCU等各控制器协调工作[5].

表1 P2混合动力驱动系统基本运行模式

2 混合动力驱动系统建模

2.1 发动机模型

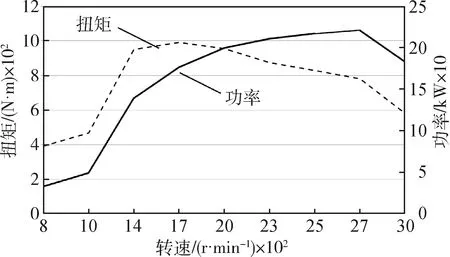

发动机模型主要包括外特性曲线和部分油门特性曲线.发动机外特性如表2和图2所示.

表2 发动机外特性

图2 发动机外特性曲线

依据发动机外特性推演发动机部分油门特性曲线,如图3所示.

图3 发动机部分油门特性曲线

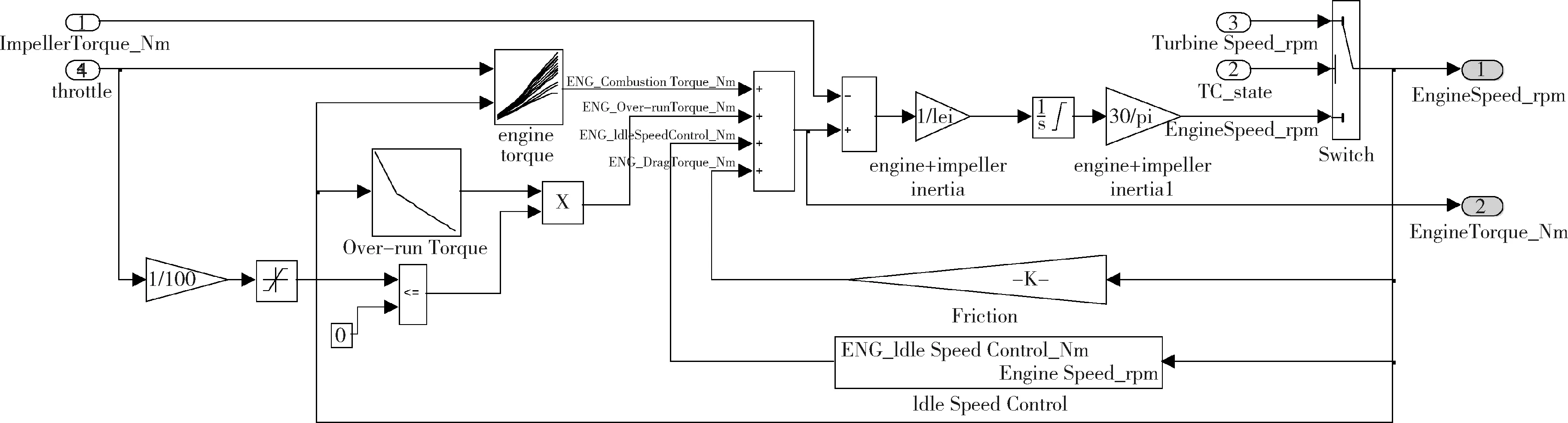

发动机加速、减速、起动或关闭时,存在惯性扭矩,其惯性扭矩由式(1)计算,发动机实际输出扭矩由式(2)计算.

(1)

T=Tice-Tice_inertia-Tfriction-Tidle.

(2)

式中:ωice表示发动机旋转角速度;Tice表示发动机稳态工作时的曲轴输出扭矩;Tice_inertia表示发动机惯性扭矩;Tfriction表示发动机磨擦扭矩;Tidle表示发动机怠速控制扭矩.

基于上述扭矩模型,搭建发动机动态扭矩和转速模型,如图4所示.

图4 发动机动态扭矩和转速模型

2.2 电机模型

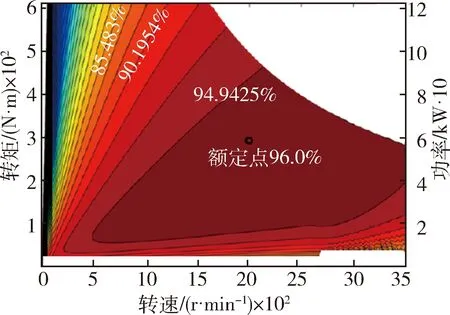

采用基于电机特性曲线和电机效率MAP的试验建模方法,根据试验测试得出ISG电机扭矩外特性曲线图和电机效率图,分别如图5和图6所示.

图5 电机特性曲线

图6 电机效率MAP图

ISG电机在实际运行过程中其输出扭矩同样为非稳态输出.对ISG电机的输出扭矩进行计算时同样需考虑电机惯性扭矩的影响.ISG电机惯性扭矩由式(3)计算,ISG电机实际扭矩由式(4)计算[2].

(3)

Ttm=Tm-out-Tm_inertia.

(4)

式中:ωm表示电机旋转角速度;Ttm表示电机输出扭矩;Tm-out表示电机稳态运行时输出扭矩;Tm_inertia表示电机惯性扭矩.

基于上述扭矩模型,搭建ISG电机动态扭矩模型,如图7所示.

图7 ISG电机动态扭矩模型

2.3 AT变速器模型

AT变速器为6速带闭锁离合器的AT变速器.由于重点研究混合动力驱动系统的牵引特性,因此,建立的模型只需按照预定的换挡规律进行换挡操作和按预定的闭锁离合器控制规律进行解闭锁操作即可.图8为AT变速器模型,输入量为当前输出轴转速、发动机转速、发动机扭矩和挡位等参数,输出量为AT变速器输出扭矩.

图8 AT变速器模型

2.4 汽车纵向动力学模型

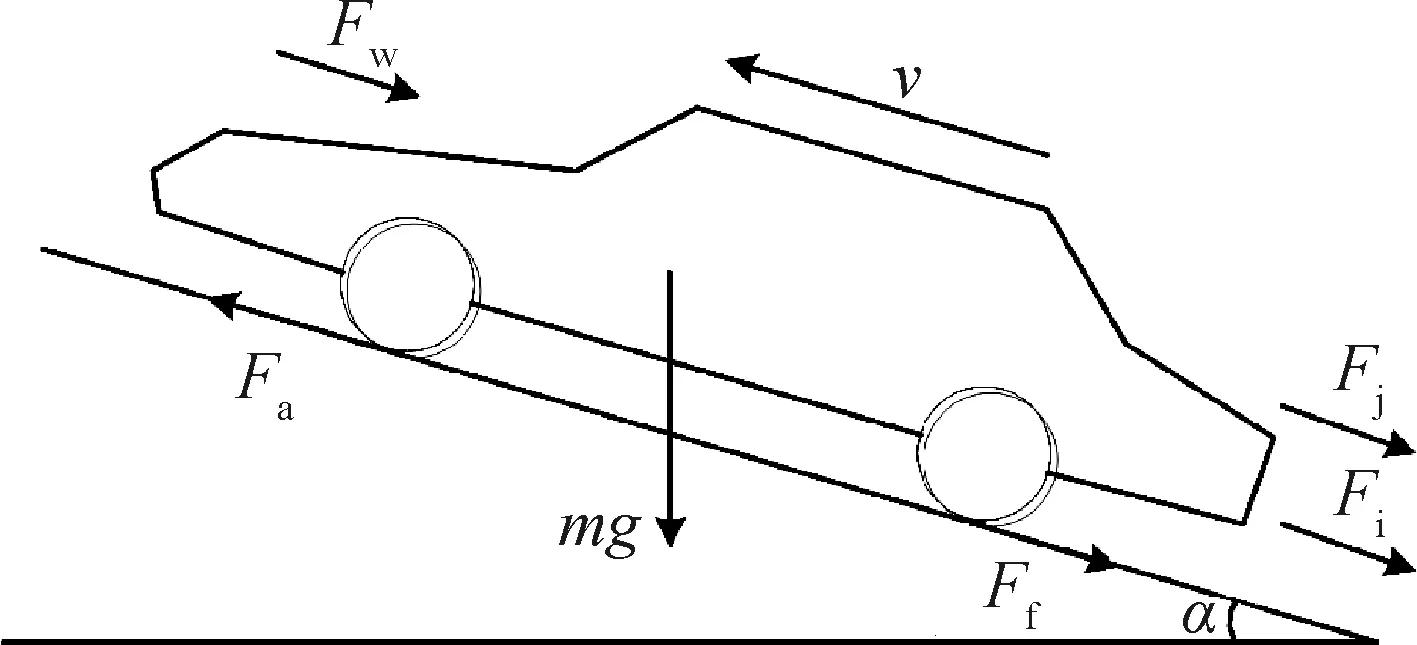

混合动力汽车行驶时受力情况如图9所示,所受总阻力Fa由空气阻力Fw、滚动阻力Ff、爬坡阻力Fi和加速阻力Fj组成.车辆需克服阻力,才可驱动整车前行.

图9 车辆受力示意图

车辆动力学平衡由式(5)计算.

Fa=Ff+Fi+Fw+Fj.

(5)

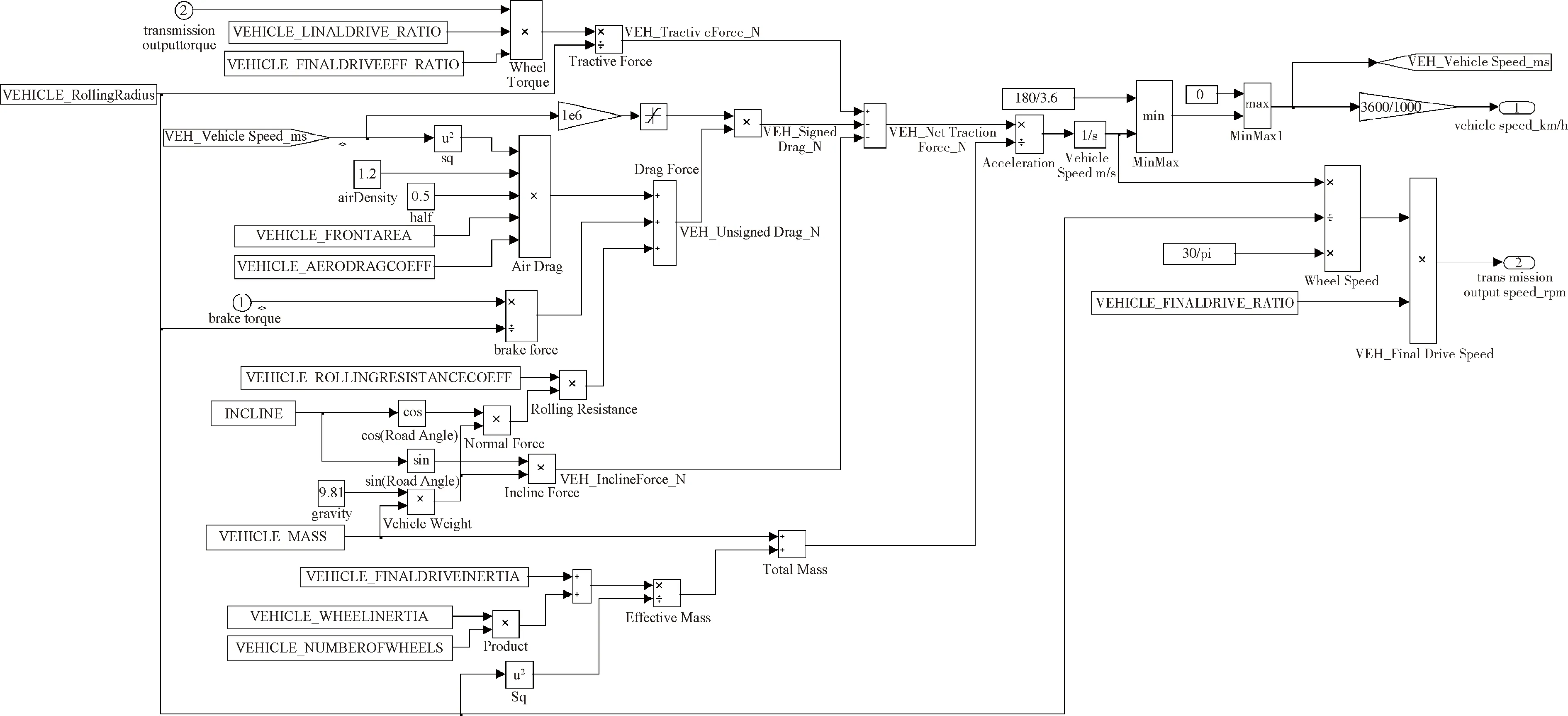

基于上述动力学平衡方程,搭建汽车纵向动力学模型,如图10所示.

图10 汽车纵向动力学模型

2.5 总体仿真模型

依据建立的发动机模型、电机模型、AT变速器模型和汽车纵向动力学模型,结合相应部件的扭矩传递关系,建立总体仿真模型如图11所示.

图11 总体仿真模型

3 牵引特性仿真分析

3.1 发动机牵引特性分析

依据整车参数、发动机外特性、液力变矩器特性和风扇特性,利用建立的总体仿真模型,对发动机独立驱动的整车牵引特性匹配分析,仿真分析结果如图12所示,车辆最高速度为165 km/h.100%油门车辆加速性如图13所示,0~80 km/h加速时间为16.5 s.70%油门车辆加速性如图14所示,0~80 km/h加速时间为24 s.

图12 发动机驱动牵引特性

图13 100%油门车辆加速性

图14 70%油门车辆加速性

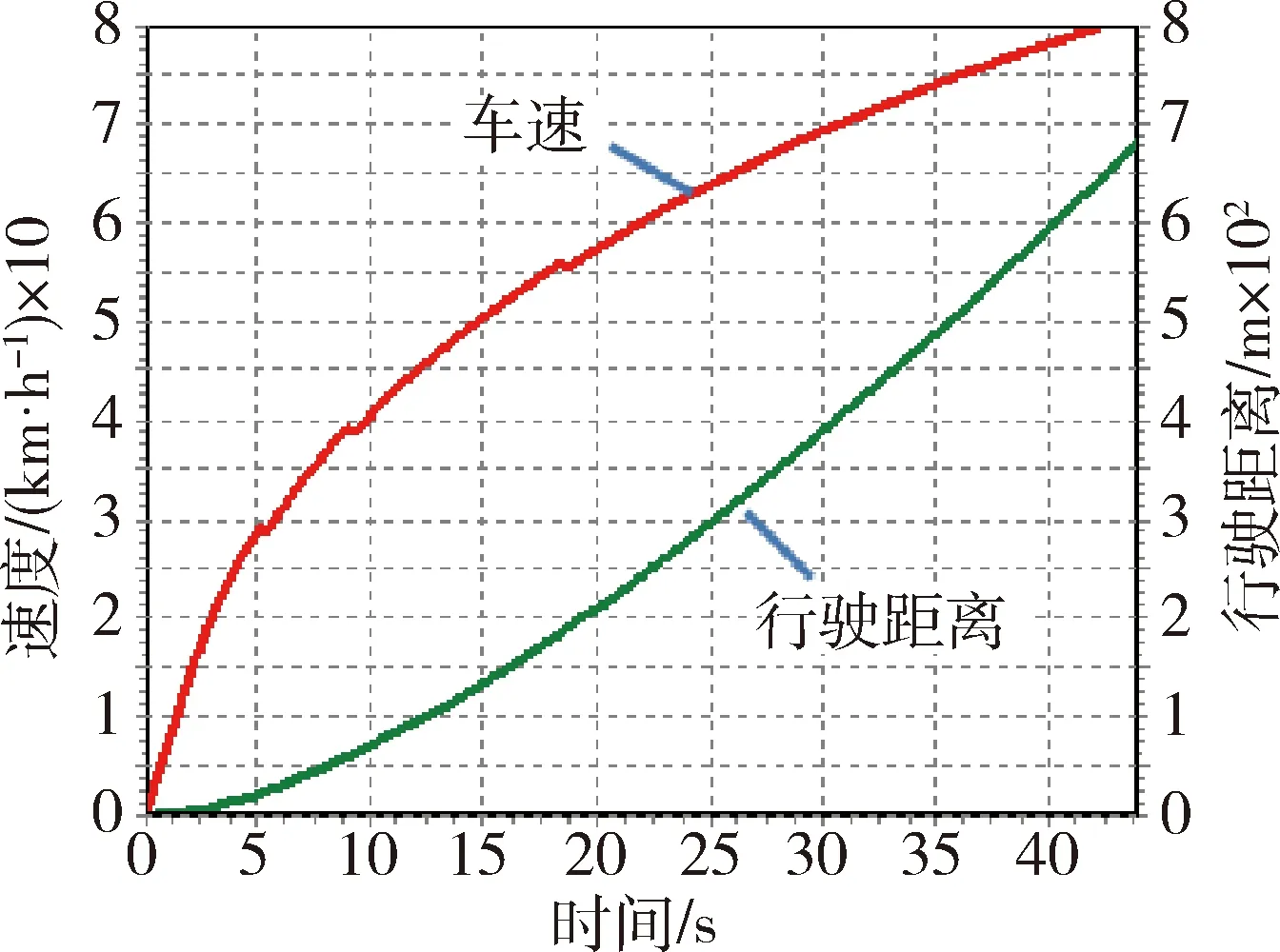

3.2 电机牵引特性分析

依据整车参数和电机特性,利用建立的总体仿真模型,对电机独立驱动的整车行驶牵引特性匹配分析,仿真分析结果如图15所示.电机驱动车辆最高速度为116km/h.电机驱动车辆加速性如图16所示,0~80km/h加速时间为43 s.

图15 电机驱动牵引特性

图16 电机驱动车辆加速性

3.3 联合驱动牵引特性分析

依据整车参数、发动机特性和电机特性,利用建立的总体仿真模型,对联合驱动的整车行驶牵引特性匹配分析,仿真分析结果如图17所示.联合驱动车辆加速性如图18所示,0~80 km/h加速时间为13.5 s.

图17 联合驱动牵引特性

图18 联合驱动车辆加速性

车辆各驱动模式下加速性对比如表3所示.

表3 各驱动模式下车辆加速性

4 结 论

混合动力驱动系统由于具有发动机和ISG电机两个动力源,且发动机和电机具有截然不同的扭矩特性,通过系统动力学分析,建立系统动力学模型和仿真模型,仿真分析了车辆0~80 km/h加速工况下,发动机独立驱动的加速时间为16.5 s,电机独立驱动的加速时间为43 s,联合驱动的加速时间为13.5 s,为混合动力驱动系统匹配分析和仿真验证提供了切实可行的手段.