电动车辆动力总成支架结构分析

彭 非, 彭华福, 李 涛, 蒋琪琳, 柴玉琦, 李 霞

(江麓机电集团有限公司,湘潭 411100)

电动车辆运行时发动机主要用来发电给蓄电池驱动车辆前进.在车辆动力舱布置中,为了提高紧凑性,减少空间浪费,方便整体吊装与维修,需要将空气滤和油箱等大的腔体与发动机集成.但这样导致发动机支架承载较大,原发动机安装支架不适合使用,有必要对重新设计的动力总成支架强度和疲劳性进行分析.因为发动机不需要直接驱动车辆前进,所以动力总成支架受力分析可以忽略发动机的输出扭矩对支架的影响.

1 动力总成支架结构

某车辆动力总成采用4点式支撑(整个机构动力总成布置见图1).它包括动力总成前支架、动力总成后支架、发动机动力总成、箱体1及箱体2支架、箱体1和箱体2.为实现箱体1和箱体2与发动机整体吊装功能,需将箱体1及箱体2装在箱体1及箱体2支架上,然后与动力总成后支架连接,通过减震垫固定在车体基座上.动力总成前支架固定在安装座上,发动机动力总成也通过安装座的两块斜板与车体基座连接,安装座下部是减震垫,通过螺栓连接在车体基座上.箱体1及箱体2支架又通过5个螺栓孔与发动机连接,用来辅助固定.

图1 动力总成布置图

2 有限元模型边界条件的确定

2.1 有限元模型的建立

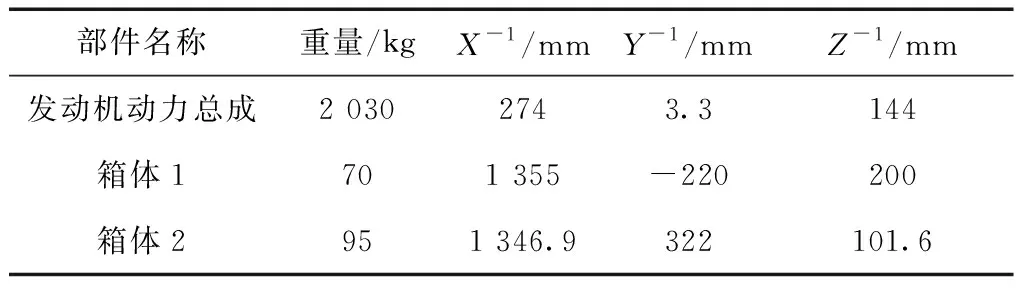

建立动力总成前支架、动力总成后支架、箱体1及箱体2支架的CREO模型,然后导入Ansys workbench软件.使用软件默认的方式划分网格,共生成68 661个节点、31 427个单元.再将发动机动力总成、箱体1和箱体2的的重量重心进行加载,其重量和重心位置见表1.

表1 动力总成各部件重量及重心位置

2.2 边界条件及载荷

在加载时不必建立发动机动力总成、箱体1、箱体2的模型,运用Ansys workbench远端力工具按照表1将其加载到动力总成前支架、动力总成后支架、箱体1及箱体2支架上,加载面分别为动力总成后支架斜板安装面、支架与箱体1箱体2的接触面.考虑到箱体1及箱体2支架通过5个螺栓孔与发动机连接,将该5个螺栓孔位移设定为0.作用面在孔上(见图2).加载情况见表2.

表2 不同工况下的载荷

3 强度和疲劳寿命分析

3.1 强度分析

在车辆行驶中,比较典型的工况有静态工况、加速工况、制动工况和转弯工况,研究动力总成支架在这四种典型工况下的应力及变形具有重要意义.

1) 静态工况.

车辆呈静态,支架只承受发动机动力总成、箱体1和箱体2的静态重力.

2) 加速工况.

加速时,支架承受发动机动力总成、箱体1和箱体2加速时的惯性力.根据《GJB 59.1-85加速特性最大和最小稳定速度试验》[1],参考经验值,水平加速度最大取3 m/s2.

3) 制动工况.

制动时,支架承受发动机动力总成、箱体1和箱体2制动时的惯性力.根据《GJB 59.12—87制动性能试验》[2],水平加速度最大取-3 m/s2.

4) 转弯工况.

车辆行驶中转弯的工况较常见.在转弯时,动力总成支架承受发动机动力总成、箱体1和箱体2转弯时在惯性作用下的离心力,有必要计算其大小,确定支架能否承受所产生的应力及变形.根据《GJB 59.13-88转向性能试验》[3],假设是匀速转弯,离心力计算公式如下:

(1)

式中:F为离心力;M为质量;V为转弯线速度;R为最小转弯半径.

考虑车长车宽等因素,R取2.4 m。根据文献[4]中履带车辆在工程简化条件下转向角速度:取ω=0.806 rad/s,得出转弯线速度V=ω×R=1.94 m/s。已知发动机重量2 030 kg,箱体1重量70 kg,箱体2重量95 kg.再根据公式(1),分别算出发动机动力总成产生的离心力Fd=3 183 N、箱体1产生的离心力Fk=110 N,箱体2产生的离心力Fj=149 N.

动力总成支架与车体连接处采用减震器.为简化计算,假设减震器为刚性支撑,并按照静载荷计算.

材料选用Q345钢板,密度ρ=7 850 kg/m3,泊松比μ=0.3,屈服强度σs=345 MPa,抗拉强度σb为490~675 MPa,弹性模量E=206 GPa,屈服极限安全系数ns取1.2,按式(2)[5]计算,材料的许用应力[σ]=287 MPa.

(2)

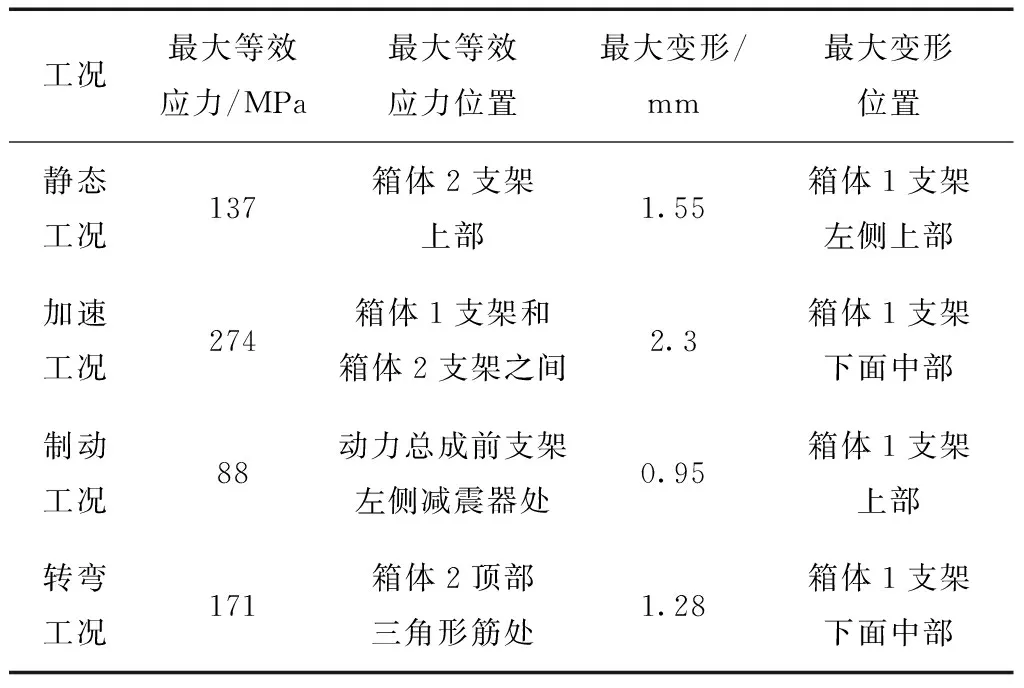

最大等效应力和最大变形结果见表3.

由表3可知:加速时的最大等效应力达到了307 MPa,大于材料的许用应力[σ]=287 MPa,不满足材料的强度设计要求.最大变形7.3 mm,位于箱体1支架下面中部.

3.2 疲劳寿命分析

材料在受到交变应力作用后会发生静疲劳,采用静疲劳方法分析强度[6].在本研究中,认为构件属于高周疲劳,设计寿命设定为109.在做疲劳分析前,需要将材料的S-N曲线加载进去,本研究使用默认材料(structure steel)的数据.

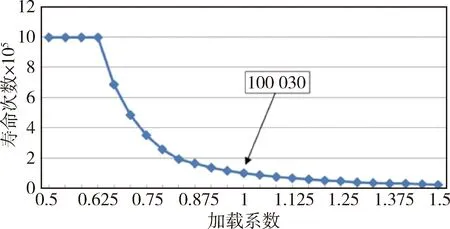

图3为动力总成支架疲劳敏感性分析.从图中看出,随着载荷增加,疲劳寿命减小.当加载系数为1时,寿命为72 541次.

图3 动力总成支架疲劳寿命分析

4 改进结构的强度与寿命及固有频率

4.1 强度与疲劳寿命计算分析

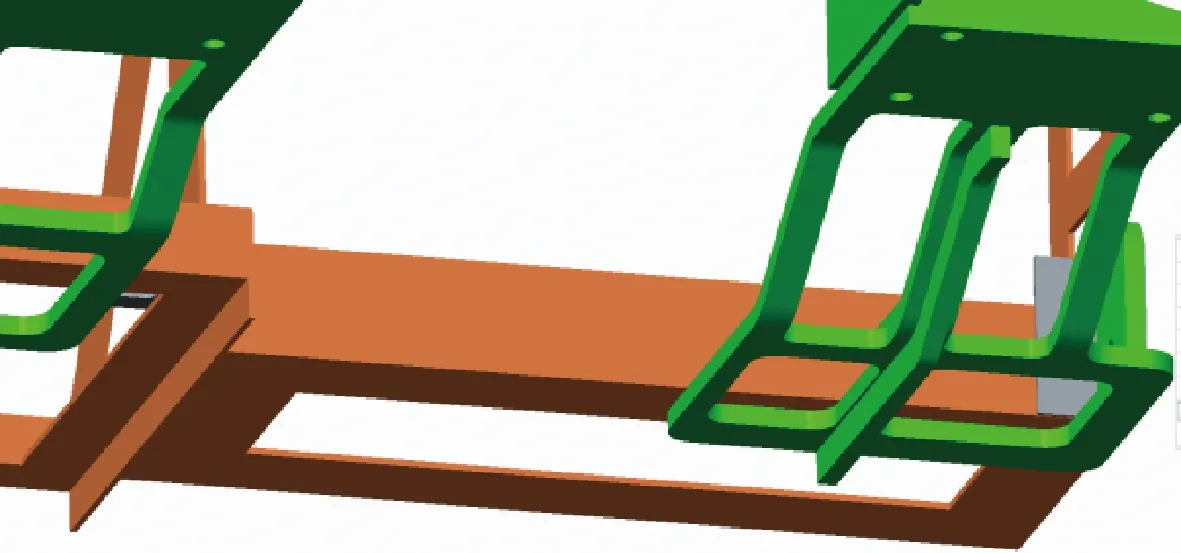

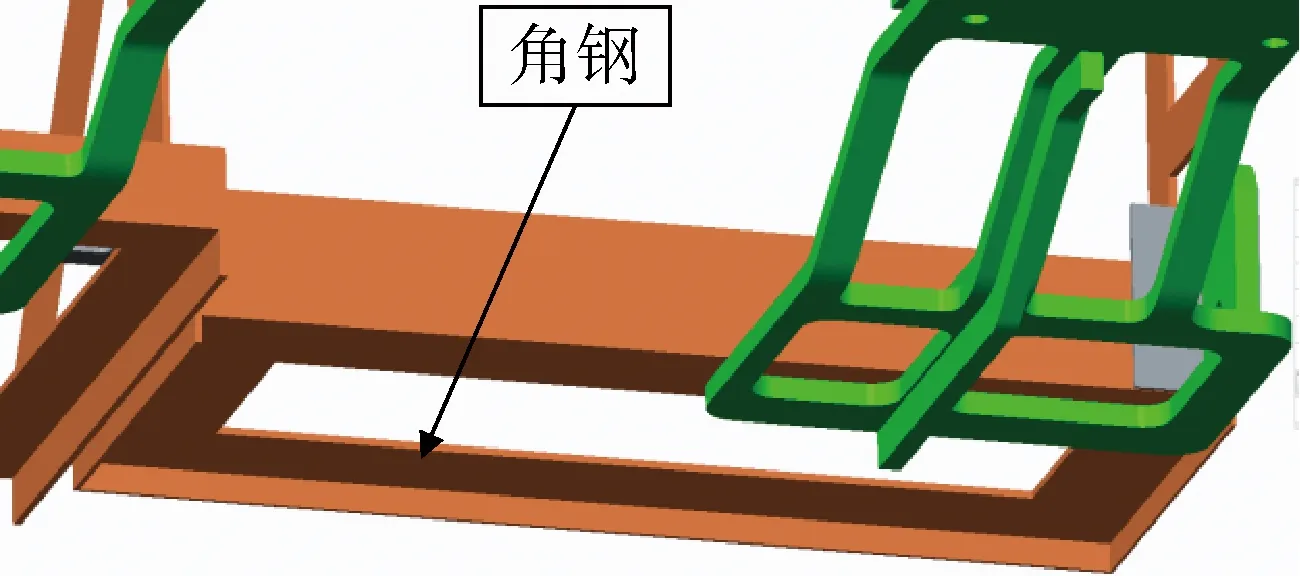

在3.1节中述及在加速工况时,箱体1支架和箱体2支架之间等效应力较大,改进后在箱体1支架下增加了角钢,提高其抗弯能力.改进前和改进后的结构见图4~图5.

图4 改进前结构

图5 改进后结构

改进后的结构,在4种工况下的最大等效应力和最大变形结果见表4.与表3对比可见,静态工况下最大等效应力从150 MPa降低到了137 MPa,加速工况下最大等效应力从307 MPa降低到了274 MPa,小于材料的许用应力[σ]=287 MPa,另外最大变形都有所降低,满足材料的强度设计要求.

表4 不同工况下的最大等效应力和最大变形

改进后的疲劳寿命分析结果见图6,与图3比较,寿命次数从72 541提高到100 030次.

图6 动力总成支架疲劳寿命分析

4.2 固有频率分析

4.2.1 激励频率的计算

为了避免动力总成支架发生共振,应要求支架的固有频率避开发动机的怠速频率及发动机正常工作的频率段.支架受到的振动与噪声主要来自于发动机激励和路面激励引起的车体振动,其振动频率范围较宽.高速公路和城市公路的路面激励频率小于3 Hz[7].八缸发动机的激励频率为[8]

(3)

该型发动机的怠速转速为(800±20)r/min,额定转速n为2 500 r/min.由式(3)可计算出怠速时发动机的激励频率为53 Hz,额定转速时发动机的激励频率为167 Hz.

4.2.2 固有频率的计算

模态分析是结构动力学分析基础,通过模态分析可以获得支架的固有频率[9].

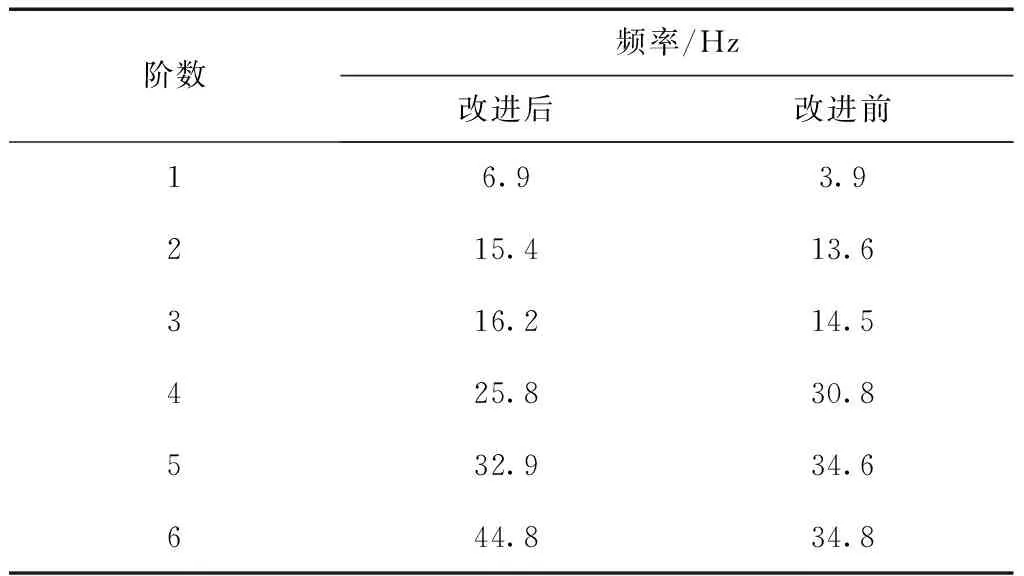

谐响应分析主要是用于确定结构在已知频率和幅值的正弦载荷作用下的稳态响应[10].物体结构的实际振动是各阶模态的叠加,一般低阶频率对系统振动贡献度最大,危害也最大.利用ANSYS Workbench对支架进行前六阶固有频率的模态分析,改进后的模态前六阶频率比改进前有所提高(见表5),从表5中可以看出:改进前的支架总成固有频率范围3.9~34.8 Hz,改进后的支架总成固有频率范围6.9~44.8 Hz,改进后频率有所增加,而发动机激励频率范围53 Hz~167 Hz,仍然小于发动机的激励频率,路面激励频率小于3 Hz,改进前和改进后的固有频率都大于它,所以改进后的结构不会产生共振.

表5 改进前后模态分析前六阶频率

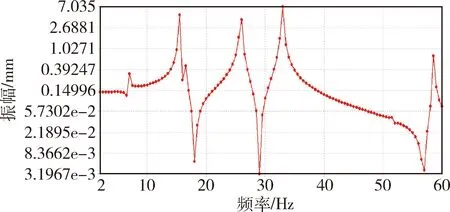

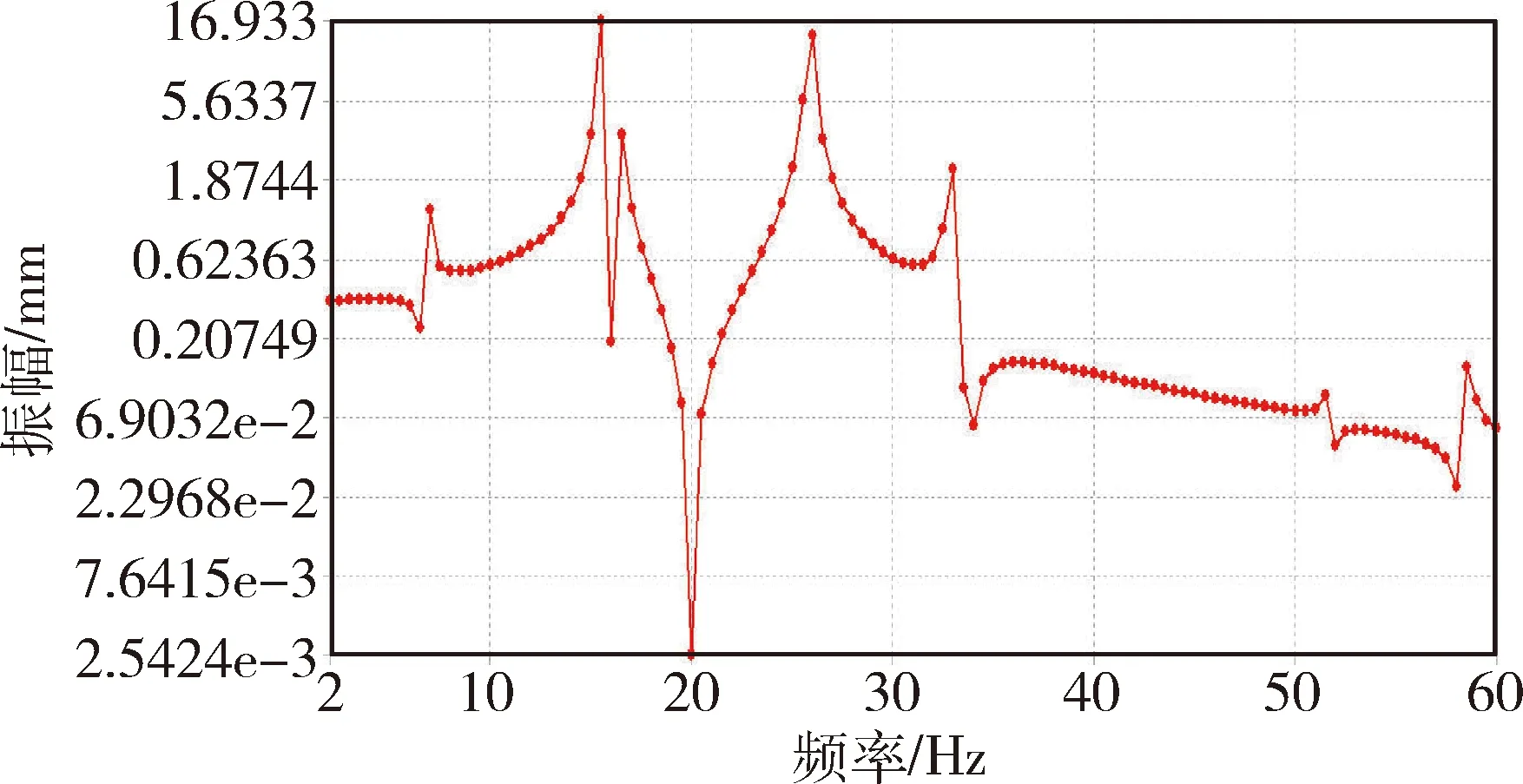

谐响应分析建立在模态分析基础上,其幅频特性也与之相符.车辆大部分时间在静态工况下行驶,所以选用静态工况作谐响应分析,考虑到路面有一定起伏,做谐响应分析时施加一个向下加速度为0.4 g的正弦波加载,用来模拟支架总成在起伏路面的工况.再给出扫频范围为0~60 Hz,分成120等分,即考察外在激励频率在0~60 Hz的幅频特性,每个频率小段0.5 Hz.改进后的幅频特性见图7~图8,从图中看出:在不同部位的幅频响应不同,其中静态工况下应力最大的箱体2支架上部和变形最大的箱体1支架左侧上部在15.4 Hz、25.8 Hz、32.9 Hz幅值达到最大,最大幅值超过16.93 mm.系统固有频率尺和刚度系数K和质量m有关,K和m取决于系统固有结构,当外在激励频率等于系统固有频率时会发生共振,振幅在理论上趋向于无穷大.从图中波峰已能明显看出共振频率,因计算机能力所限,频率只能精确到小数点后一位,但已能满足工程需求,实际固有频率在小数点后更多位数,当越接近固有频率振幅越大,最终达到无穷大.

图7 箱体1箱体2支架下部连接处幅频特性

图8 箱体1支架底部幅频特性

5 结 论

对某电动车辆动力总成支架模型的ANSYS workbench有限元分析结果表明:

1)箱体1支架和箱体2支架之间在加速工况时的最大等效力为307 MPa,超过了Q345钢的许用应力287 MPa,不能满足强度设计要求,且箱体1支架下面中部在加速工况时最大变形有7.3 mm.

2)对此处增加角钢进行加强设计后,再对该支架总成进行有限元分析,结果表明:该处在加速工况时的最大等效力为274 MPa,小于Q345钢的许用应力,且箱体1支架下面中部在加速工况时最大变形只有2.3 mm,小于改进前的7.3 mm.

3)对支架总成进行模态分析和谐响应分析,结果表明:改进前的支架总成固有频率范围3.9~34.8 Hz,改进后的支架总成固有频率范围6.9~44.8 Hz,发动机激励频率范围53~167 Hz,路面激励频率小于3 Hz,改进前和改进后的固有频率都远离发动机和路面的激励频率,不会对该支架总成造成共振,满足车辆的使用要求.

4)动力总成支架与车体连接处采用减震垫连接,前述将其等同于刚性连接,实际中它具有一定弹性缓冲能力.后续可在应力分析中增加相应的弹性连接,在分析中添加减震垫的阻尼系数得到更准确的分析结果.