炼铁高炉气密箱智能制造技术研究

鹿林 惠展 杨立江

(中钢集团西安重机有限公司 陕西西安710201)

1 前言

炉顶气密箱是高炉的心脏设备,气密箱通过复杂的传动系统来完成旋转和倾动功能,控制布料溜槽完成螺旋布料、环形布料、扇形布料、定点布料等工艺要求[1-2]。为保障气密箱的有效、可靠运行,多采用水冷气封齿轮传动的工作原理[3]。

进入钢铁企业智能制造时代后,为了降低在炉顶煤气环境下人工检测的风险,实时准确掌握气密箱运行状况,保证高炉满负荷运行,在掌握电流、温度实时监控的同时,智能润滑技术、可视化监测技术和无线振动监测技术的应用也势在必行。

2 气密箱智能润滑技术

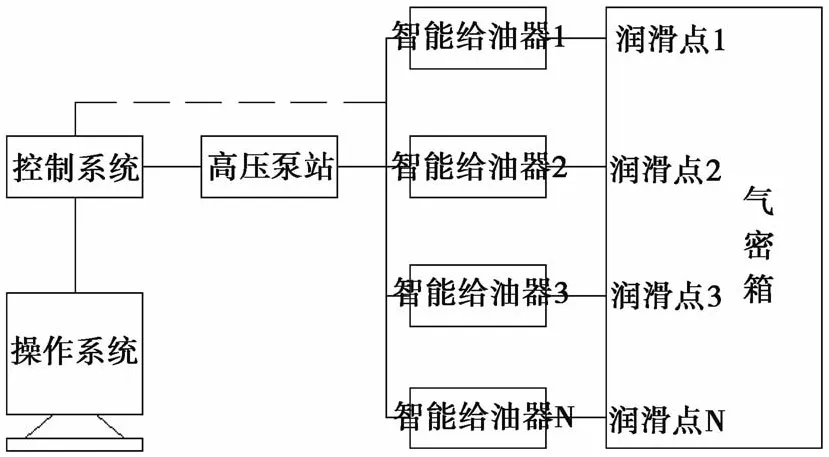

气密箱智能润滑技术用于气密箱各润滑点的润滑,利用微电脑技术与可编程控制器相结合的方式,可实现点对点的实时监测和智能控制。如图1所示,气密箱智能润滑系统主要由操作系统、控制系统、高压泵站智能给油器和管路组成。

图1 气密箱智能润滑系统

2.1 智能润滑工作原理

由主控PLC指挥高压电动润滑泵装置将油脂通过主管路和支线输送到每个执行机构(智能给油器),再将电信号转换,使执行机构按要求补油给每个润滑点。

智能计量电磁给油器既具有油路通断功能,又具有反馈补脂量的特性;既具自身故障的反馈,又具有末端润滑点出油口工况的反馈。各润滑点都有一个位置传感器和压力传感器,可实时检测润滑点补脂量、润滑点出油状态、出油口是否堵塞等功能。

系统PLC将随时采集主管线上润滑油脂的状态参数,控制主电动润滑泵启动、运行及停止,以保持正常的供油状态,同时按事先的程序控制各执行机构的给油装置通、断,对每个润滑点实施定时、定量的润滑。方便快捷的网络系统,能在上位控制系统实现远程监控、能够同时实现顺序控制、过程控制、传动及运动控制等多种控制功能。

利用PLC可编程控制器作为核心控制元件、工控机或触摸屏作为操作和监控界面。各润滑点补脂量、系统压力、系统间隔工作时间、系统故障等都可通过工控机或触摸屏调整修够及显示。

2.2 故障检测与应用实例

在监控画面中会显示各个润滑点的润滑状态。例如,当润滑点堵塞或泄露时,智能给油器的压力传感器就会将检测到的信号传递给控制系统,并在监控显示屏上出现红灯报警。这样,检修人员即可针对润滑点1进行检修维护。气密箱智能润滑可有效代替单线或双线集中传统润滑方式[4-5]。

3 气密箱可视化监测技术

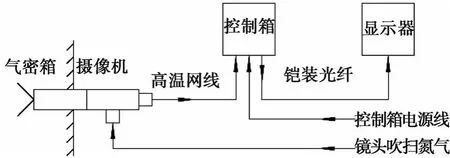

气密箱可视化监测系统是将固定式高温工业电视安装于气密箱内部,对气密箱内部的运行情况进行观察的特种监控电视设备。

如图2所示,系统主要由彩色摄像机、控制箱和显示器组成。彩色摄像机携带高温针孔镜头完成对齿轮箱内部情况的图像采集,经光纤或网线传送至彩色监视器显示图像。特制彩色摄像机通过高亮度的LED灯电源进行照明,通过特种高温镜头进行摄像,视场角可达到110°。为了提高摄像头的清晰度、寿命和防止积灰,在摄像头前段设置有氮气吹扫管路。

图2 炼铁高炉气密箱可视化监测系统

如图3所示,在某工厂显示器实时显示气密箱内部运转状态,可清晰监测设备运行状态。气密箱可视化监测技术操作简单、维护方便,既保证设备的安全生产,随时监控设备运行状态,又可降低劳动强度,能达到很好的观察使用效果。

图3 显示器

4 气密箱无线振动监测技术

气密箱无线振动监测技术是通过振动传感器实时监测气密箱内部齿轮和轴承的运行状态,通过对比分析相关监测数据来判断气密箱是否存在故障隐患,为设备检修维护提供预警服务[6-8]。如图4所示,系统主要由无线传感器、转速模块、路由器(现场通信采集管理软件)、点检仪、服务器(本地和远程的监测分析系统)等部分组成。

图4 炼铁高炉气密箱振动智能监测系统

4.1 智能监测

(1)硬件。应用无线测振测温传感器,快速传递故障隐患信息到相关人员的手机和现场的各种接收装置,无线测振测温传感器不仅可靠性高,还可以降低监测系统的运维成本以上。

(2)软件。将故障隐患信息以各种方式提醒运维人员和专业服务人员,不仅要做到全员警觉,还要防止误报过多造成“狼来了”的后果。

(3)测点全面。全方位布置检测点,不仅在旋转电机和倾动电机合适部位需要安装监测点,其它关键部位也需要安装测点,以便准确提取到故障隐患的特征。

为了使专业人员及时掌握气密箱运行状态,远程监测分析系统可以实时时将故障信息显示在Web PC端和移动端,在故障信息里,有零部件型号、元件名称、测量值、报警级别(危险、报警)和采样时间等,如图5所示。

图5 实时显示故障信息

有了以上信息,再结合峰值、有效值、峭度等参数的趋势图,尤其是频谱图,就可以较容易的判断有故障隐患的零部件了。

4.2 适用的振动分析方法

(1)峰值有效值峭度等参数的趋势图分析,是振动分析的基本方法。

(2)优选特征值。优选每一种检测参数的主要特征值,以便简单方便的判断气密箱传动链故障隐患。

(3)归纳总结有效的诊断方法。尤其是对于气密箱这种低速重载设备。

4.3 应用实例

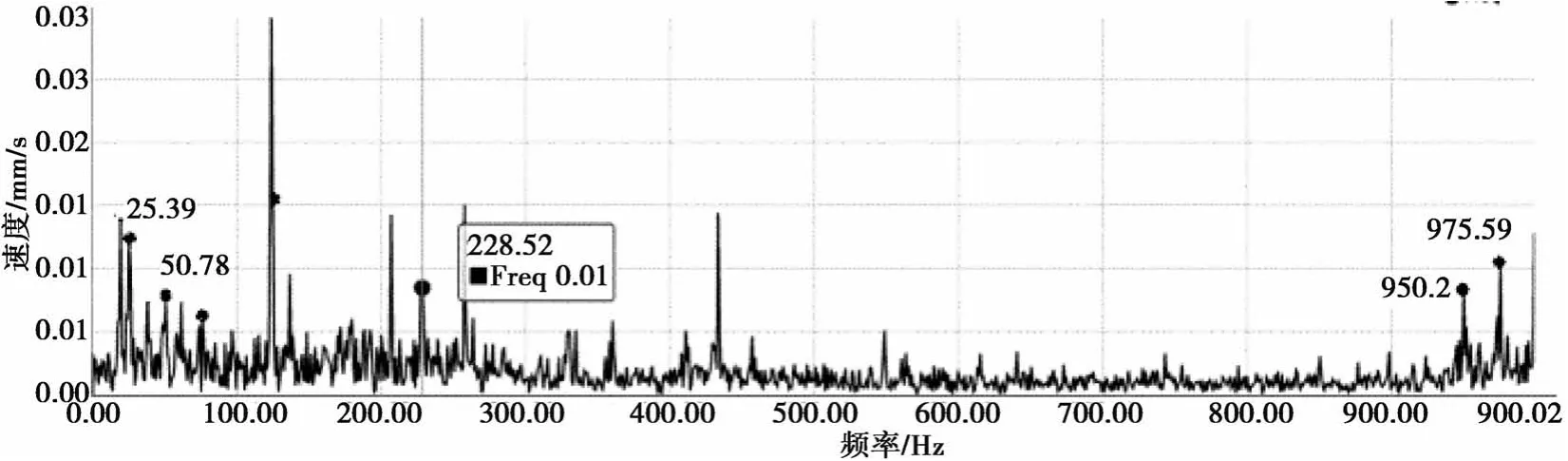

气密箱振动监测系统于2020年5月底在某炼铁厂高炉投入使用,2020年6月3日18:25:33气密箱振动信号如图6所示。

图6 气密箱振动信号频域图 2020-06-03 18:25:3

出现25.39Hz及其谐波50.78Hz,还有950.2Hz,975.59Hz,是气密箱旋转传动链I轴的松动特征;出现228.52Hz,是22209CC的滚动体过内圈频率Fi,表明旋转传动链I轴的22209CC轴承磨损,由于轴承内圈磨损,导致旋转传动链I轴晃动。

2020年10月14日17:21:05,过了130天以后,频谱图上出现了大量的25.39Hz的谐波,如图7所示。这表示2轴轴承有更加严重的磨损,导致旋转传动链I轴有更大的松动。

图7 气密箱振动信号频域图 2020-10-14 17:21:05

根据以上情况,企业制定了检修计划,拟在年底时对该轴承进行更换。

5 结论

实践证明,智能制造技术可以有效保障高炉气密箱正常运行,为稳产高产奠定基础。

(1)气密箱智能润滑系统可以保证气密箱各润滑点有充分的润滑。

(2)气密箱可视化监测技术可以对关键部位达到很好的观察使用效果。

(3)振动信息是判断气密箱两条传动链运行状态的主要参数。