东曲煤矿巷道顶板超前支护及稳定性研究

魏生喜

(山西焦煤集团有限责任公司东曲煤矿,山西 太原030200)

0 引言

焦煤集团东曲煤矿位于大同煤田东中部的边界,井田面积约11.75 km2,煤炭存储量约10 199万t[1]。井田开拓采用立井单水平方式,主要开采的是4号煤层,由于井下开采的力度不断加大,开采的越深矿井的地质条件就越差,在开采过程中,经常会出现冒顶等事故,影响煤矿井下的安全开采。

1 地质概况

东曲煤矿主要开采4号煤层,煤层平均厚度为9.33 m,煤层倾角较小,一般在5°左右,煤层比较稳定,埋深约300~500 m,含有1~3层矸石,岩性多是砂质泥岩和碳质泥岩。根据4号煤层的煤质特点,采煤时采用综采放顶煤的方法[2],本文研究分析开采过程中巷道围岩的变形原因,并提出新方案以提高巷道的稳定性和安全性,降低危险系数。

2 巷道稳定性分析

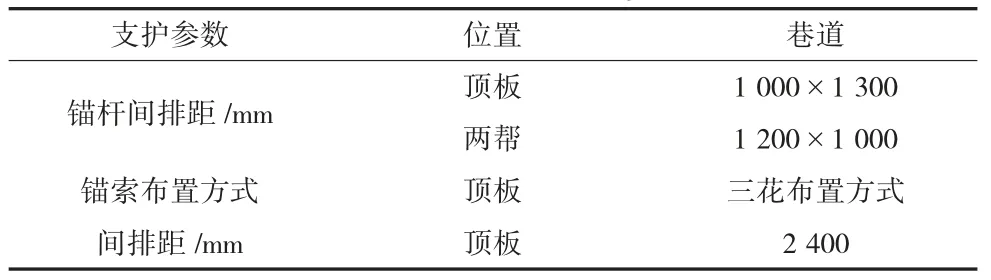

现阶段,4号煤层的回采巷道支护采用的是锚网索和梯子梁的方式进行支护[3],其中,锚杆直径20 mm,长度2 400 mm,采用螺纹钢对端头进行锚固,金属网采用25 mm×25 mm的网孔进行铺设,锚索直径17.8 mm,长度6 300 mm;采用的是钢绞线,断面间留有2.4 m的排距;金属托盘采用300 mm×300 mm×16 mm的规格,梯子梁采用的直径10 mm的圆钢,具体的支护参数见表1。

表1 巷道围岩支护参数

在井下开采过程中,上覆煤层开采后,会出现岩层垮落,因此下覆煤层的煤顶板主要是上覆岩层和采空区岩石,而采空区岩石的稳定性比较差,会直接影响下覆煤层巷道顶板的稳定性,通常岩层的稳定性与岩层间厚度有关。对于4号煤层,与上覆煤层的层间距厚度大于2 m,是中砂岩和细砂岩交互岩层,现采用的锚网索和梯子梁支护方法,经现场的实际应用,表明支护效果差,巷道围岩出现严重变形,顶板的下沉量最大为944 mm,而且巷道的二次维护成本高、难度大,因此,需要对巷道的原有支护方式进行优化设计,提高巷道的稳定性。

3 巷道超前支护优化方案

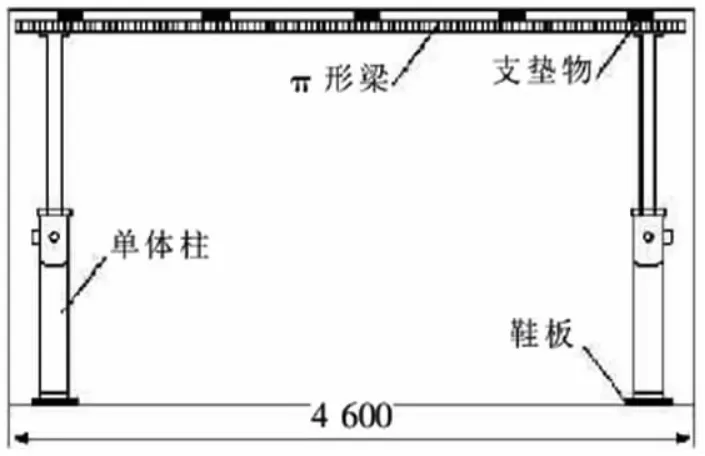

为了提高巷道的稳定性,降低巷道维护成本,在开采过程中,对工作面的运输巷和回风巷采用单体支柱和“π”型梁相结合的超前支护方式,在距离开采工作面30~50 m处进行超前支护。

由于工作面运输巷受采动影响比较大,巷道围岩的塑性区发育的范围比较广,因而对运输巷的端头采用两对“π”型梁来支护[4],采用“一梁四柱”的错梁布置方式,一对“π”型梁包括8根单体支柱和2根“π”型钢梁,梁头之间错开600 mm的距离,迈步距离1 200 mm,每对梁的中梁与梁的中心相距300 mm,外侧单梁与支架的距离是300 mm。对远离工作面一侧的巷帮采用一对“π”型梁支护,每个单梁的中梁外侧与支架间隔300 mm,在每个梁的中梁后布置切顶支柱,与工作面支架的切顶线平行。

对回风巷的端头采用3对“π”型梁进行支护,采用“一梁三柱”的错梁布置方式,1对“π”型梁包括6根单体支柱和2根“π”型钢梁,梁头之间错开600 mm,迈步距离1 200 mm,每对梁的中梁与梁的中心相距300 mm,外侧单梁与支架间距300 mm。对空顶区域采用单体和木架棚的方式进行支护,以维护巷道的稳定性。具体超前支护结构如图2所示。

图2 超前支护结构示意图

4 效果验证

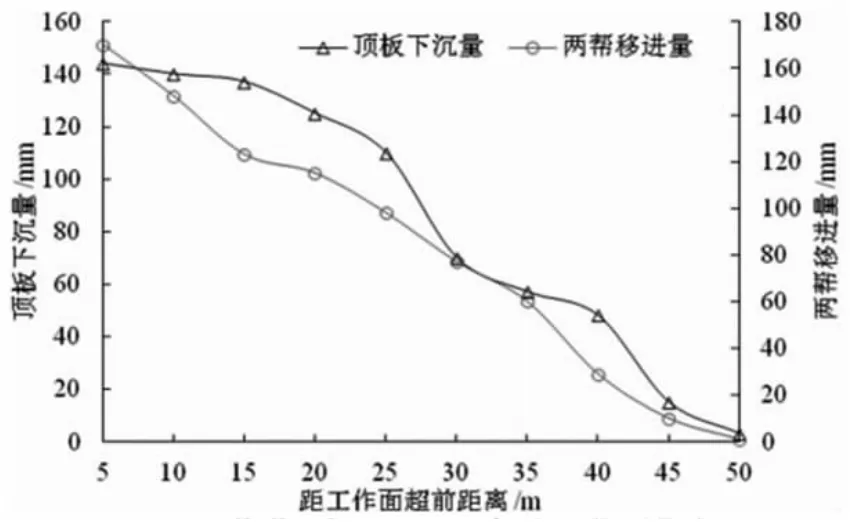

采用优化的巷道支护方案后,在4号煤层工作面巷道开始实施,对掘进过程中巷道围岩的变形量进行监测,主要是监测巷道顶板和两帮移近量,监测距离是50 m,具体的监测结果如图3所示。

从图3可以看出,在使用优化巷道支护方案后,巷道顶板的下沉量和两帮的移近量都比之前有明显的降低,巷道顶板的下沉量最大为142 mm,巷道围岩的变形主要集中在掘进25 m的范围内,巷道两帮的移近量最大为151 mm,巷道围岩的变形主要集中在掘进15 m的范围内。通过比较,可以看出,顶板的下沉量和两帮的移近量在离煤壁越远时,变形量越小,相反,离煤壁越近时,变形量越大,且巷道围岩的变形主要集中在巷道顶板上,巷道两帮的变形量相

图3 巷道顶板及两帮位移曲线

对较小,且巷道围岩的变形量都在合理的范围内。

综上可知,在使用优化巷道支护方案后,巷道的支护效果得到很大的改善,巷道的稳定性明显提高,表明使用此优化方案具有很好的实践效果。

5 结论

针对在开采过程中出现的巷道围岩稳定性差、变形严重、造成巷道维护成本高等问题,在分析原有支护的基础上,提出采用超前支护方式,结果如下:

1)对4号煤层的运输巷和回风巷分别进行优化,采用单体支柱和“π”型梁结合的支护方式,对运输巷采用“一梁四柱”错梁布置,对回风巷采用“一梁三柱”的错梁布置,用来维护巷道围岩的稳定性。

2)采用超前支护优化方案后,不仅提高了原有支护结构的巷道围岩控制能力,而且使用单体、π型梁等对顶板进行补强支护后,大大提高了巷道围岩的稳定性,降低了巷道顶板的离层量。实际监测到巷道顶板的最大下沉量为142 mm,两帮的最大移近量为151 mm。

作者简介:

[1]张步元.近距离煤层采空区下回采巷道围岩控制技术研究与应用[J].煤矿现代化,2019(5):1-3.

[2]梁哲.大采高厚硬顶板综采工作面超前支护优化设计研究[J].山西能源学院学报,2019,32(6):18-20.

[3]郭伟.极近距离煤层采空区下回采巷道稳定性分析及控制技术研究[D].太原理工大学,2015.

[4]罗宝红.综放面端头及顺槽超前区顶板支护技术与实践[J].江西煤炭科技,2020(2):150-152.