望云煤矿15101运输顺槽掘锚一体化全断面一次成型技术研究

崔 超

(山西兰花科技创业股份有限公司望云煤矿分公司,山西 晋城048400)

1 工程概况

山西兰花煤炭实业集团有限公司望云煤矿15101工作面开采15号煤层,煤层厚度2.4~12.55 m,平均厚度为4.86 m,平均含有3层夹矸,顶板岩层为石灰岩和细粒砂岩,底板岩层为泥岩和砂质泥岩;15101运输顺槽主要为15101工作面提供通风、运输、行人服务,巷道沿煤层底板掘进,掘进宽5.5 m,高3.6 m,现为提升15101运输顺槽的掘进效率,巷道采用MB670掘锚一体机进行掘进作业,特进行掘锚一体化全断面以此成型技术的研究分析。

2 掘锚一体化工艺

2.1 巷道支护方案

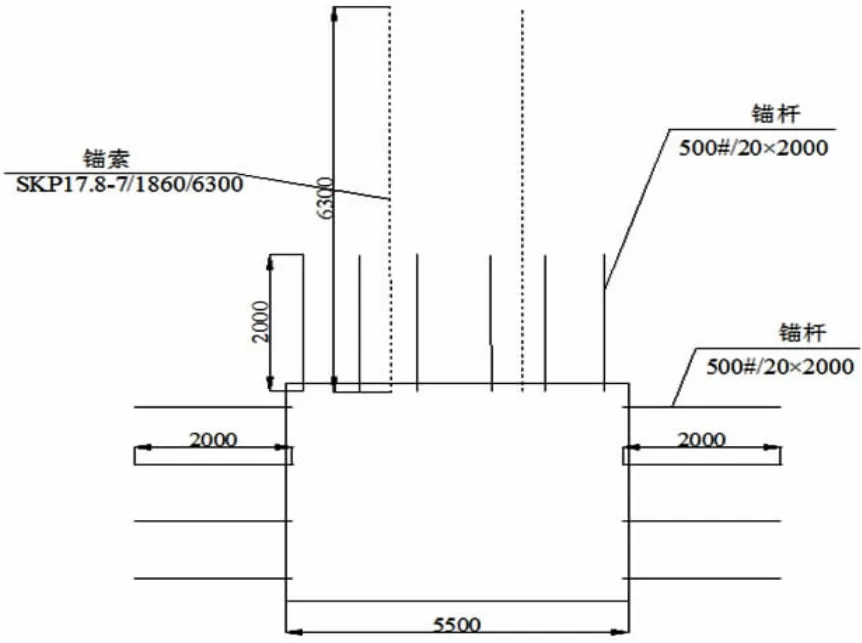

15101运输顺槽采用锚网索支护,顶板和两帮均采用Φ20 mm×2 000 mm左旋无纵筋螺纹锚杆,顶板锚杆间排距为1 100/950 mm×1 000 mm,两帮锚杆间排距为1 000 mm×1 000 mm,锚杆预紧扭矩为300 N·m;顶板锚索采用Φ17.8 mm×6 300 mm的1 7股的高强度低松弛预应力钢绞线,间排距为2 000 mm×2 000 mm,预紧力为200 k N。

为提升锚杆索之间的连接和整体性,特采用W型钢带进行锚杆索的连接,巷道护表采用6 mm钢筋编织的钢筋网,网片规格为3 200 mm×1 200 mm,网间搭接200 mm,具体巷道支护方案见图1。

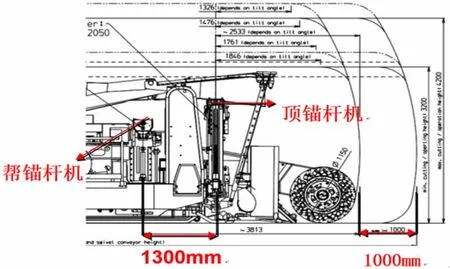

图1 掘锚机组锚杆机位置图

图1 巷道支护方案断面图

2.2 掘锚一体化工艺

MB760掘锚机能够实现截割、装载、运输和锚护同步进行,全断面截割,一次成巷。现为实现掘锚机在掘进与支护之间的协调,对掘锚一体化工艺的支护系统进行分析。

支护系统:掘锚机在掘进过程中为了实现帮锚杆和顶锚杆能够对齐成排,需要退后机组,在退后机组的过程中,严重影响人员安全,影响快速掘进,在掘进过程中人机关系不能得到最佳匹配,因此分析不退机组、帮锚杆和顶锚杆不对齐情况下对巷道支护强度的影响。基于掘锚机的设计特性及人机关系匹配原则[1-2],考虑进行帮部锚杆支护时,与顶板不成排的方案:井下掘锚机正常生产过程中,其固定循环进尺是1 m,同样地,锚杆之间的排距也布置成1 m,然而,由于锚杆机的设计结构已成型,其提供的顶、帮锚杆机间距是1.3 m,因此在进行顶、帮支护时,不可能一次性达成一排。为了使顶部和帮部锚杆最终能够达成一排,需要在实际作业时,连续2个循环进尺,且不进行帮部支护,即顶锚杆已领先帮锚杆2 m,在此情况下,机组后退700 mm,然后进行帮锚杆支护,如此便能使得顶部和帮部锚杆同在一排,如图2所示。

根据众多工程实践结果表明[3-4],采用掘锚一体机进行作业时,如果作业2个循环进尺之后不退机组,能节省9 min,虽然顶部和帮部锚杆不能达成一排,但顶部支护之后,紧接着进行帮部支护,仍能够阻止片帮冒落。通过采用数值模拟和试验分析相结合的研究方式,得出巷道合理的掘进作业方式为连续作业2个循环进尺不退机组支护方案,采用该方案虽然顶部锚杆领先帮部锚杆300 mm,但是其支护应力场与顶帮锚杆对齐的支护应力场基本一致,而且还可以节约时间,加快挖掘进度,有利于帮部的及时支护,实现人机关系最佳匹配。

3 巷道掘进工艺及效果

3.1 施工工艺

根据相关研究结论及规范可知[5-6],掘锚机施工工艺在巷道掘进时最小空顶距约为1.8m,控顶距较大,望云煤矿15号煤层较为破碎,掘锚机掘进过程中虽有临时前探梁支护,但漏顶现象仍然频发,严重影响快速掘进和施工安全,人机关系不匹配。一般来说,空顶区是不允许员工作业或者停留的,因此在进行锚杆支护的同时,在煤壁中部插入滚筒割煤,上下分2次截割成形,不仅有利于降低空顶距,同时空顶面积变小,有效防止顶板出现漏顶情况。改进后的掘锚机割煤支护工序如图3所示。

图3 掘锚机割煤支护流程图

基于上述巷道支护方案、掘进机截割方式和MB670掘锚一体机的特征,确定巷道支护方案中的顶锚杆、两帮上部2根锚杆、采用掘锚机进行打设,其余锚杆索采用人工补设的方式,具体巷道快速掘进施工工艺如下:

施工工序包括掘进和支护两大部分。巷道采用掘锚机施工时,每次掘进循环进尺为1 m,每次循环打设6根顶锚杆、8根帮锚杆及2根锚索,先施工顶锚杆后施工锚索,锚杆与锚索之间排距为500 mm,顶锚杆采用掘锚机组自带顶钻机同时施工,锚索采用液压锚杆钻机进行打设;施工锚索的同时,施工两帮上部2根锚杆,两帮下部2根锚杆滞后补打。

锚杆支护作业顺序为:上W钢护板组合构件→钻锚杆眼→安装树脂锚固剂和锚杆→用锚杆机搅拌树脂锚固剂至规定时间,停止搅拌后1 min内拧紧螺母至300 N·m,禁止超过380 N·m。

帮锚杆施工工艺:挂网→钻孔→清孔→钢护板安装树脂锚固剂和锚杆→搅拌树脂锚固剂→等待1 min左右拧紧螺母至300 N·m,禁止超过380 N·m安装其它帮锚杆。安装帮锚杆时需紧跟掘锚机组安装巷帮上部2 m锚杆,孔深要求为1900+20 mm,并调节钻孔角度。最大空帮距离不得超过3 m。巷帮下部2根锚杆进行人工打设,人工打设的帮锚杆距离掘锚机组迎头不大于20 m,预紧扭矩必须达到300 N·m,禁止超过380 N·m。

顶锚索施工工艺:钻孔→清孔→安装树脂锚固剂和锚索→搅拌树脂锚固剂→卸下搅拌器等待5 min装上托板、锚具,用张拉千斤顶张拉锚索至设计预紧力。

3.2 效果分析

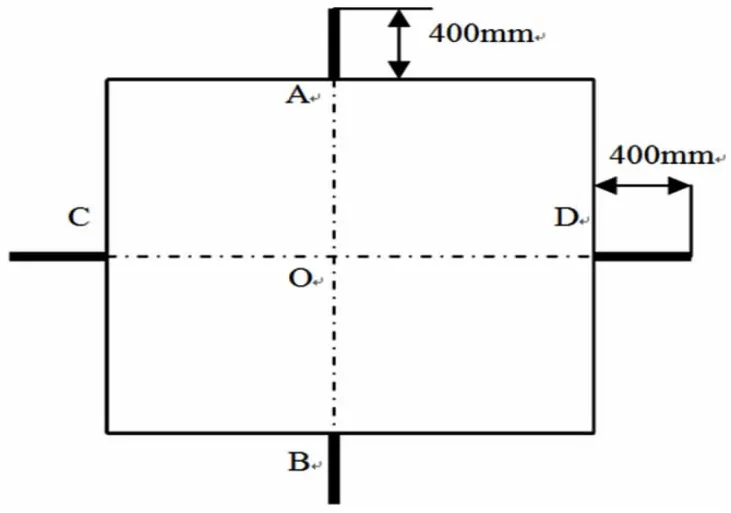

1)巷道围岩变形量。15101工作面掘进期间采用十字布点法安设表面位移监测断面进行围岩控制效果的监测分析,监测断面布置形式如图4所示。观测方法为:在C、D之间拉紧测绳,A、B之间拉紧钢卷尺,测读AO、AB值;C、D之间拉紧钢卷尺,测读CO、CD值;测量精度为1 mm,并采用皮卷尺对监测断面与掘进工作面间距离进行测量;观测频度为:安装完10 d之内,每天观测1次。

图4 巷道表面位移监测断面布置图

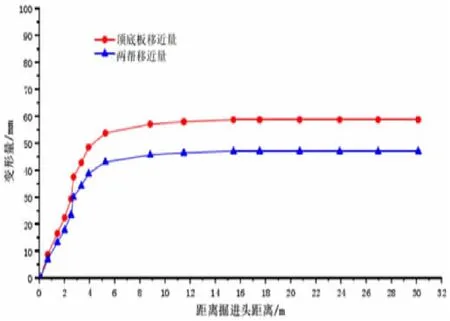

根据表面位移的监测结果能够得出巷道表面位移曲线图,如图5所示。分析图5可知,巷道在支护和掘进工艺下,顶底板及两帮变形主要出现在滞后掘进工作面10 m的范围内,在监测断面与掘进头之间的距离大于10 m后,随着滞后掘进头距离的增大,巷道表面位移量基本达到稳定状态,不再增长,最终顶底板移近量为60 mm,两帮移近量为49 mm,充分保障了巷道围岩的稳定。

图5 巷道表面位移曲线图

2)掘进效率分析:根据15101运输顺槽掘锚一体机掘进作业,考虑作业人员配置和掘进过程的步骤及现场作业的空间限制,得到不同工序中工作人员数量范围,最终算出最短的作业循环时间。在巷道掘进期间根据进尺的记录数据可知,每月中,巷道进度逐渐增大,日进尺也逐渐增大,由每天18 m变成每天23 m;最大单班进尺数为12 m,最大日进尺23 m/d。掘进正常进行时完成1个循环的作业时间为45 min,包括7.8 min的割煤时间以及37.2 min的支护时间。最大月进尺508 m,每个工人效率提高0.14 m,循环周期降低35 min。

4 结论

根据15101运输顺槽支护方案及MB670掘锚一体机的特征,具体分析掘锚一体化工艺中的支护系统,确定掘进作业方式为连续作业2个循环进尺不退机组支护方案,结合巷道地质条件,具体进行掘锚一体化施工工艺的设计,并通过掘进工艺实施后的巷道表面位移及掘进效果分析可知,巷道在该支护方案和掘进工艺下围岩稳定,掘进效率提升明显。