上软下硬花岗岩地层盾构刀具减磨措施研究*

黄和平

(深圳铁路投资建设集团有限公司,广东 深圳 518000)

0 引言

目前,地下工程施工方法主要包括明挖法、矿山法及盾构法,其中,明挖法施工较简单,但对城市环境及道路的影响较大,不宜在城市繁华地区施工;矿山法对施工技术的要求高,且工期较长、成本较高,同样不宜在城市繁华地区施工;盾构法因对地层适应性较好,且对周围环境干扰小、安全、高效,已成为城市地下工程施工首选方法。盾构作为盾构法施工主要机械,集切削岩土、输送渣土、衬砌拼装等功能于一体,具有良好施工便利性。

刀具作为盾构掘进破碎、切削岩土的关键,近年来,多位学者对刀具磨损问题进行了研究,如杨书江对盾构在硬岩地层中的施工适应性进行了专项研究,掌握了硬岩条件下刀具设计技术与布置方法;刘士铭等对现有各类刀具磨损监测方法工作原理进行了总结,并分析了磨损信息传递特点;刘招伟等提出了上部软土、下部极硬岩复合地层盾构快速掘进方法,解决了复合地层盾构推力大、易结泥饼、刀具易损坏和破岩效率低等难题;包建新通过分析刀盘、刀具选型和磨损问题,总结了上软下硬复合地层刀盘、刀具优化方案。但目前对于刀具磨损的研究主要集中在均质岩层,较少涉及上软下硬复合地层。实际上,城市地下工程施工过程中常遇上软下硬复合地层。因此,本文以深圳地铁6号线银湖站—八卦岭站区间盾构施工为例,对上软下硬花岗岩地层盾构刀具磨损情况进行分析评价,提出合适的刀具配置及参数,并给出刀具检查和更换频次。

1 工程概况

1.1 设计概况

深圳地铁6号线银湖站—八卦岭站区间隧道左线起讫里程为ZDK6+691.361—ZDK6+783.258,长91.897m;右线起讫里程为YDK6+685.104—YDK6+738.258,长53.154m。区间线路曲线半径为500m,线间距13~16.2m。隧道纵向坡度为28‰,轨面标高为-0.110~-2.674m,覆土厚17~19m。隧道采用马蹄形断面,净宽5 200mm,净高5 770mm。

1.2 工程地质条件

银湖站—八卦岭站区间存在80%上软下硬段,主要穿越①5素填土、④10粗砂、④13卵石、⑦1-2硬塑状砾质黏性土、⑧1全风化粗粒花岗岩、⑧2-1强风化粗粒花岗岩(砂土状)、2-1强风化碎裂岩(砂土状)、⑧2-2强风化粗粒花岗岩(碎块状)、⑧3中等风化粗粒花岗岩。掘进范围上部80%属于全、强风化粗粒花岗岩,岩层强度30~50MPa,受地下水影响易遇水崩解;下卧岩层为强度60~120MPa的中、微风化花岗岩地层。中风化花岗岩岩石质量指标为50%~75%,局部为15%~50%,微风化花岗岩岩石质量指标为75%~95%,属于典型的上软下硬地层。

2 施工难点

银湖站—八卦岭站区间地质条件复杂,上软下硬段下穿运营线,穿越长度达46m,最小净距仅1.83m,且上部岩层和下卧岩层强度差异较大,盾构掘进困难,施工难度大。

上软下硬地层属于不良地质,盾构掘进时,由于开挖面岩体强度存在差异,导致刀具作用力分布不平衡,造成刀具磨损、刀头阻塞、刀盘振动、地表沉降等问题,对盾构掘进不利。

3 刀具磨损特性

针对地层特点,采用φ6 280mm复合式土压平衡盾构,刀盘为六辐条+面板形式,可增加刀盘强度。通过受力分析对刀具进行合理布置,中心滚刀配置1把4联单刃滚刀(1~4号),刀盘中心区域配置4把双联双刃滚刀(5~12号),刀间距90mm;面板正面配置20把单刃正面滚刀(13~32号),刀间距75mm;面板周边配置11把周边单刃滚刀(33~43号)和2把保径刀(44,45号),刀间距16~70mm,可有效破岩。刀盘面及刀具编号如图1所示。刀盘驱动功率960kW,刀盘正面及周边焊接耐磨钢板,防止刀盘磨损。

图1 刀具布置示意

上软下硬地层中刀具普遍存在偏磨现象,且周边刀磨损尤为严重,部分刀刃甚至出现崩裂、脱落现象。由于最外圈滚刀切削轨迹线较长,故磨损量较刀盘中心位置刀具大。同时,刀具切削产生的高温热量使位于刀架上的黏土固结,导致滚刀无法自转,这是造成刀具偏磨的主要原因,刀具磨损情况如图2所示。

图2 刀具磨损情况

4 刀具配置优化

根据刀具磨损特性,分2个阶段进行刀具配置优化。

1)第1阶段 将1~28,41~43号刀具更换为刀圈洛氏硬度HRC为55~57、冲击功为30J的高韧性型刀具,将29~40,44~45号刀具更换为刀圈洛氏硬度HRC为60~64、冲击功为20J的重型刀具,采用土压平衡模式掘进54m(36环)后,到达主动开仓检查位置,带压开仓检查刀具,检测数据如表1所示。

表1 第1阶段刀具磨损情况

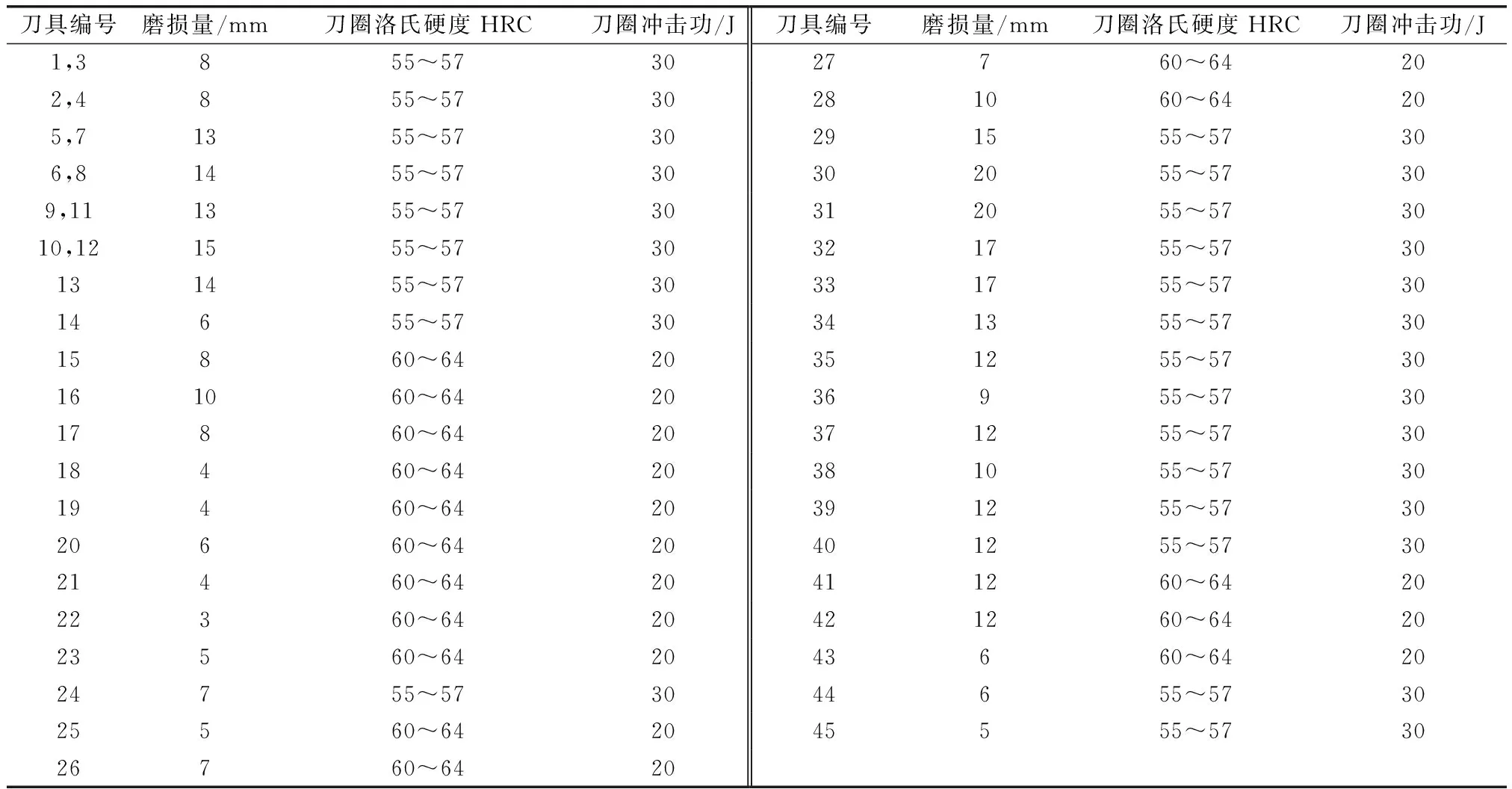

2)第2阶段 将第1阶段磨损量较大的15~23,25~28,41~43号刀具更换为刀圈洛氏硬度HRC为60~64、冲击功为20J的重型刀具,将29~40,44~45号刀具更换为刀圈洛氏硬度HRC为55~57、冲击功为30J的高韧性型刀具,采用土压平衡模式掘进60m(40环)后,到达主动开仓检查位置,带压开仓检查刀具,检测数据如表2所示。

表2 第2阶段刀具磨损情况

由表1,2可知,各刀具均为正常磨损,正面刀磨损量随着切削轨迹的增加呈递增趋势,在变轨迹处达最大;周边刀受刀间距影响,磨损量随着切削轨迹的增加呈递减趋势,但总体磨损量差距较小。

由表1可知,对于第1阶段,中心区域滚刀(1~12号)和面板正面滚刀(13~32号)最大磨损量为20mm,其中磨损量>10mm的刀具共16把,占比达50%;满足更换条件(磨损量达15mm)的共7把,占比达22%。面板周边刀具(33~45号)最大磨损量为15mm,其中磨损量>10mm的刀具共3把,占比达23%;满足更换条件的刀具1把,占比达8%。受刀圈硬度影响,高韧性型刀具磨损量较重型刀具大2~3mm。

由表2可知,第2阶段更换的15~23,25~32号刀具最大磨损量为20mm,其中磨损量>10mm的刀具共4把,占比达24%;满足更换条件的刀具共4把,占比达24%。刀圈硬度提高后,刀具磨损量明显降低,但在变轨迹处,刀圈硬度变化对刀具磨损量的影响较小。第2阶段更换的33~45号刀具最大磨损量为17mm,其中磨损量>10mm的刀具共8把,占比达62%。随着刀圈硬度的降低,周边刀磨损量增大2~3mm。

未出现刀圈偏磨情况,说明在掘进参数基本相同的情况下,刀圈韧性、密封性、启动扭矩均较合适。

5 刀具更换与检查

5.1 更换标准

盾构掘进时,主要依靠滚刀破岩,刮刀以滑动式碾压开挖参与掌子面切削,周边刀起控制开挖轮廓线的作用,保径刀主要起扩挖、保径作用。

1)刮刀

如果盾构掘进速度超过滚刀与刮刀高差,易造成正面刮刀直接接触掌子面,在阻力、摩擦力等作用下,增加了仓内温度,出现结泥饼、刮刀异常磨损或失效等现象,阻力过大时可能导致刮刀掉落,影响滚刀正常使用。因此,需严格控制滚刀与刮刀高差,并考虑刀圈磨损后性能参数变化、掌子面凸凹不平等因素的影响。本工程滚刀与刮刀高差为45mm,可将中心单刃滚刀、中心区域双刃滚刀理论磨损量设为35mm。

2)周边刀

周边刀磨损主要表现为滚刀破岩沉渣造成较严重的刀身二次磨损。因周边刀与正面刀功能不同,且未直接接触开挖掌子面,其最大磨损量与正面刀不同,根据切削轨迹,可将周边刀理论磨损量设为15mm。

3)保径刀

为保证刀盘顺利通过,防止卡盾或刀盘磨损,可将保径刀理论磨损量设为10mm。

在刀具理论磨损量的基础上,还应考虑掘进参数对刀具磨损量的影响,经研究,得到刀具控制磨损量,如表3所示。

表3 刀具控制磨损量 mm

5.2 检查与更换频次

遵循“勤开仓、勤检查”原则进行刀具检查,本工程最短检查距离为15m,最长检查距离为70.5m,检查距离多为37.5~45m。

本工程盾构连续掘进40~50m时,正面刀磨损量达控制值的80%,周边刀、保径刀磨损量达控制值的80%~100%,部分刀具已达更换标准。如果继续掘进,将影响掘进效率,甚至造成卡盾等严重后果。经研究,建议盾构连续掘进40~45m时进行刀具检查与更换,同时,应结合沿线地质条件和地面建筑物情况,设置合理的主动检查、换刀点,减少被动检查、换刀作业,以降低施工风险,提高施工效率。

6 结语

本文通过对上软下硬花岗岩地层盾构掘进施工中刀具配置、刀具磨损特性的研究,得出以下结论。

1)确定刀具控制磨损量时,需综合考虑刀具工作特性、磨损后性能参数变化、接触地层形状、岩层质量等。刀具磨损量达到控制值后,应及时更换,避免增大盾构机电系统和相邻刀具的负担。

2)通过对刀具磨损情况进行动态分析,发现正面刀磨损量随着切削轨迹的增加呈递增趋势,在变轨迹处达最大;周边刀受刀间距影响,磨损量随着切削轨迹的增加呈递减趋势,但总体磨损量差距较小。

3)通过对实际施工情况进行总结分析,为适应上软下硬花岗岩地层,建议盾构连续掘进40~45m时进行刀具检查与更换,同时,应结合沿线地质条件和地面建筑物情况,设置合理的主动检查、换刀点,减少被动检查、换刀作业,以降低施工风险,提高施工效率。