全断面卵砾石地层盾构先行刀异常磨损特征研究*

路开道

(中铁十四局集团大盾构工程有限公司,江苏 南京 211899)

0 引言

盾构法以其对地层适应性强、施工速度快且安全、对周围环境干扰小等特点得到了快速发展和应用[1]。然而,当盾构在卵砾石地层中掘进时,由于卵砾石强度高,颗粒间摩阻力大,刀具磨损严重,异常磨损现象突出[2]。频繁停机换刀将影响地层稳定,这势必增加工程造价和施工风险,严重影响施工进度[3-4]。

国内外学者已针对盾构刀具磨损问题开展了大量研究,并取得一系列研究成果,如竺维彬等[4]通过对复合地层中40台盾构滚刀磨损情况进行分析,研究了影响滚刀磨损的因素,并提出了相应对策;王振飞等[5]依托实际工程,分析了富水砂卵石大直径盾构刀具磨损规律;彭钧[6]针对复杂地层土压平衡盾构刀具磨耗严重的问题,结合工程案例分析了刀具严重磨损原因和影响因素,并提出相应的降磨措施;张明富等[7]建立了刀具磨损系数与刀盘扭矩、刀盘转速、推力、掘进速度等掘进参数的关系式,通过计算提出了合理的掘进参数范围;江华等[8]利用数值模拟方法研究了贯入度、刀间距及速度对先行刀切削效果的影响,并结合刀具实际工程数据对计算结果准确性进行验证;张怡潾[9]结合福州地铁1号线硬岩地层盾构刀具损坏机理,提出了提前换刀时间、优化掘进参数、渣土改良等降磨措施;董洪星[10]提出适当增加相同轨迹半径上的先行刀数量,可有效减少单个先行刀磨损量;李达[11]以广州地铁4号线大涌站—塘坑站盾构区间工程为依托,研究了上软下硬地层掘进参数对刀具的影响;孙振川[12]利用数值模拟方法研究了盾构刮刀遭遇孤石地层时的受力情况和异常磨损情况,得出刮刀保护块设计不合理易导致刀具异常磨损的结论,并提出了相应优化措施;Gharahbagh等[13]对刀具检测、更换及由刀具磨损过度导致的停机所需时间与成本进行了统计分析;Amoun等[14]对德黑兰地铁7号线工程施工过程中盾构刀具磨损情况进行了研究,提出了合理的渣土改良措施,以有效降低刀具磨损。

由上述研究可知,目前国内外学者主要对滚刀、切刀磨损特征和规律进行了研究,对先行刀的研究较少,对卵砾石地层中先行刀异常磨损的研究更少。因此,本文以常德沅江隧道工程为依托,分析先行刀切削方式与工作原理,总结先行刀整体磨损情况,对先行刀异常磨损情况进行分类,研究异常磨损原因,并提出改进措施。

1 工程概况

常德沅江隧道采用1台外径为11.71m、带有常压换刀功能的泥水盾构掘进施工。隧道过江段地质条件相对单一,卵砾石含量高,部分地段含少量粉土和粉细砂,圆砾地层占69%,卵石地层占14%。长达752m的掘进断面为全断面圆砾地层,断面超过50%的圆砾地层长达1 379m,全断面卵石地层长达191m。圆砾地层以石英质为主,粒径0.5~20mm。卵石地层中卵石含量约55%,最大粒径达7~10cm,对刀具磨损造成极大影响。

2 刀盘配置

刀盘由5个星型布置辐条组成,开挖直径11.75m,开口率35%。刀盘共配置各类刀具227把,常压可更换刮刀共40把(编号为MF1L~MF10L,MF1R~MF10R,MG11L~MG20L,MG11R~MG20R),常压可更换先行刀共21把(编号为BF1~BF21),可更换中心刀共10把(编号为C1~C10),如图1所示。常压可更换先行刀高出刀盘面板210mm,高出焊接式先行刀和刮刀20mm。

图1 刀具布置示意

3 先行刀切削方式

先行刀是先行切削土体的刀具,切刀切削土体前,先行刀利用刀刃对掌子面土体进行切削,使土体发生极限破环,为切刀创造良好的切削条件。根据掘进地层及切削方式的不同,可将先行刀切削方式分为流动型、剪切型、断裂型和剥落型(见图2)。在卵砾石地层中,颗粒之间黏聚力较小,单个颗粒强度较大,刀具难以进行真正意义上的切削,仅将颗粒从原始地层中剥离,表现为以剥落型切削为主。

图2 先行刀切削方式

卵砾石地层具有较高的磨蚀性,盾构掘进时先行刀磨损严重,且卵砾石渣土会造成刀具二次磨损。切削土体过程中遇到大粒径卵石或漂石时,刀具将受到较大的冲击作用,从而导致刀具异常磨损。

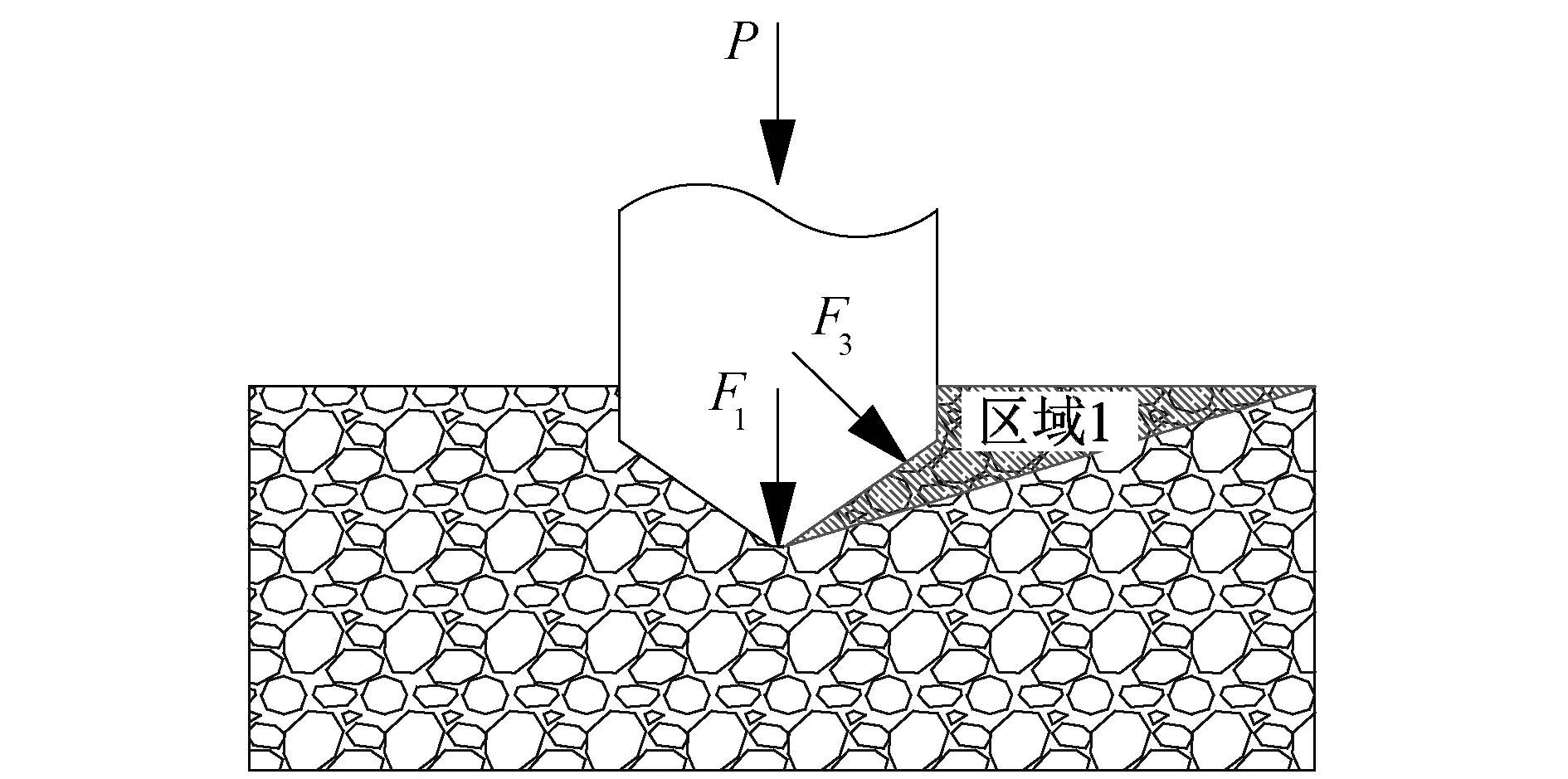

4 先行刀与卵砾石地层作用关系

掌子面在先行刀刀刃作用下主要发生剪切破坏,在F1作用下(见图3),黏聚力较小的卵砾石因无法提供足以发生破碎的反力而向两侧移动。在F3作用下,区域1因受剪力作用产生剪切破坏,形成剪切体,进而达到切削土体的目的。

图3 先行刀与卵砾石地层作用关系示意

5 先行刀磨损特征

盾构在东线隧道掘进过程中,刀具磨损严重,停机检查、换刀多达30次。由于中心刀、切刀磨损量较小,因此,主要对先行刀磨损情况进行分析。

5.1 整体磨损情况

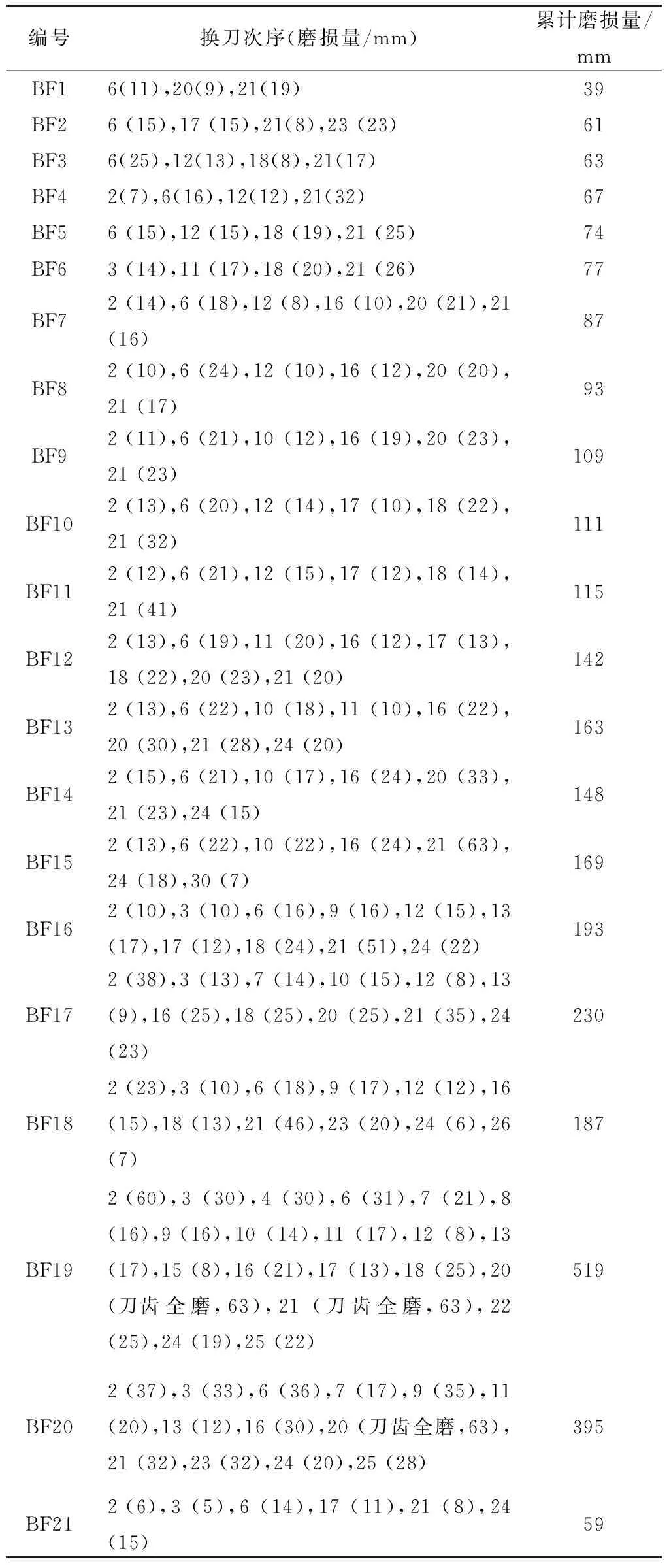

先行刀整体磨损情况如表1所示。由表1可知,先行刀BF1~BF17累计磨损量基本随编号的增加逐渐增大,即随着距刀盘中心距离的增加,90%以上的先行刀累计磨损量逐渐增大;先行刀BF19,BF20累计磨损量异常大,表明最外缘先行刀磨损最严重;最外缘先行刀BF21累计磨损量异常小,表明该刀具未起到应有作用。

表1 先行刀整体磨损情况

5.2 异常磨损情况

盾构自始发掘进至81环时,进行第1次停机检查。先行刀BF19刀刃完全磨平,进而伤及刀具母材,磨损量达60mm,已完全失效。先行刀BF18磨损量正常,但刀刃合金出现3处崩齿,母材偏磨。先行刀BF20正常磨损,但磨损量较大,达37mm。先行刀BF21磨损量异常小,仅6mm。与先行刀BF19同轨迹的刮刀MG19仅磨损9~10mm,因此可判定在第1次换刀区间内,先行刀BF18,BF19,BF21发生了严重非正常磨损。

由于先行刀BF19累计磨损量最大,且存在异常磨损,因此对其进行重点研究。第2,3次(分别掘进至82~125,126~146环)停机检查过程中,先行刀BF19均磨损30mm,均出现刀刃合金崩齿、刀具母体偏磨现象,严重时刀具母体甚至偏磨出洞。前3次停机检查过程中,边缘位置4把先行刀(BF17~BF20)刀刃存在普遍偏磨现象。

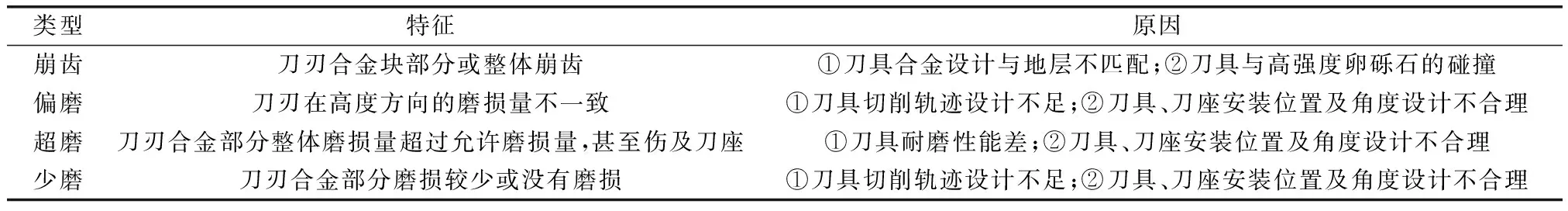

先行刀异常磨损类型可分为崩齿、偏磨、超磨、少磨(见图4),对异常磨损特征与原因进行总结,如表2所示。

图4 先行刀异常磨损示意

表2 先行刀异常磨损情况

边缘位置先行刀BF17~BF20普遍存在偏磨现象,需频繁检查、更换刀具,刀具偏磨直接造成内刀筒固定刀头位置及螺栓磨损,增加了刀头拆卸难度。刀具更换及配套作业时间约占掘进施工总时间的9.2%,边缘先行刀异常磨损严重制约了工期。由于盾构隧道穿越地层透水性强,渗透系数达120m/d,在长时间停机换刀过程中,掌子面维护困难,面临掌子面坍塌风险,进而增加了停机换刀作业风险。

6 改进措施

6.1 刀具优化设计

6.1.1刀具合金优化

1)初装先行刀两侧主合金设计为圆弧过渡,位置略低于正面合金块,在一定程度上增加了刀具抗冲击性能,但两侧合金和中间合金厚度偏小,分别为30,15mm,不满足全断面卵砾石地层掘进需求。因此,将两侧主合金厚度由30mm增至50mm,将中间合金厚度由15mm增至25mm,可直接提高先行刀抗冲击性能。

2)由于刀具母材较硬质合金耐磨性能低,在高磨蚀性地层中掘进时,硬质合金间的母材快速磨损,导致合金露出,突遇大粒径卵石或漂石冲击时,刀刃易遭受撞击崩齿。因此,增加母材两侧保护刀体合金数量,以加强对母材的保护。

6.1.2刀具母材优化

1)刀具母材选用优质合金结构钢42CrMo,保证刀具机械性能。

2)刀具母材具有较好的延展性及韧性,在两端合金块外侧适当增加母材,可为主合金块提供一定缓冲作用。

3)在易磨损部位加焊高强度耐磨堆焊层,以提高刀具耐磨性能。

6.2 刀盘优化设计

1)增设焊接式先行刀

盾构刀盘设计初期,为保证先行刀通用性,未根据地层特点对边缘先行刀进行特殊设计,导致刀具母体与掌子面重叠,造成刀具磨损严重,刀刃及母体出现偏磨现象。因此,在边缘先行刀切削轨迹上增设焊接式先行刀,在先行刀BF19切削轨迹上增设3把,在先行刀BF17,BF18,BF20切削轨迹上各增设1把。

2)边缘先行刀刀座位置调整

调整先行刀BF19刀座位置,使刀具基体下沉,具体步骤如下:①拆除先行刀BF19及周边常压可更换刀具相关密封件,做好防尘、防变形处理;②将先行刀BF19上刀座刨除,注意保护内部密封面,防止变形;③将整个上刀座沿刀具轴线下移30mm,重新固定焊接;④焊接完成后对上刀座进行探伤,焊缝等级需满足Ⅱ级要求;⑤重新制作刀具,刀刃部位较原刀具高30mm;⑥重新安装刀具,完成优化。

6.3 掘进参数优化

由于盾构穿越高磨蚀性卵砾石地层,且地层较松软,需保证掘进参数稳定。通过调整注浆参数、控制出渣流量,有助于渣土顺利排出,避免渣土过度堆积,进而避免刀具二次磨损。

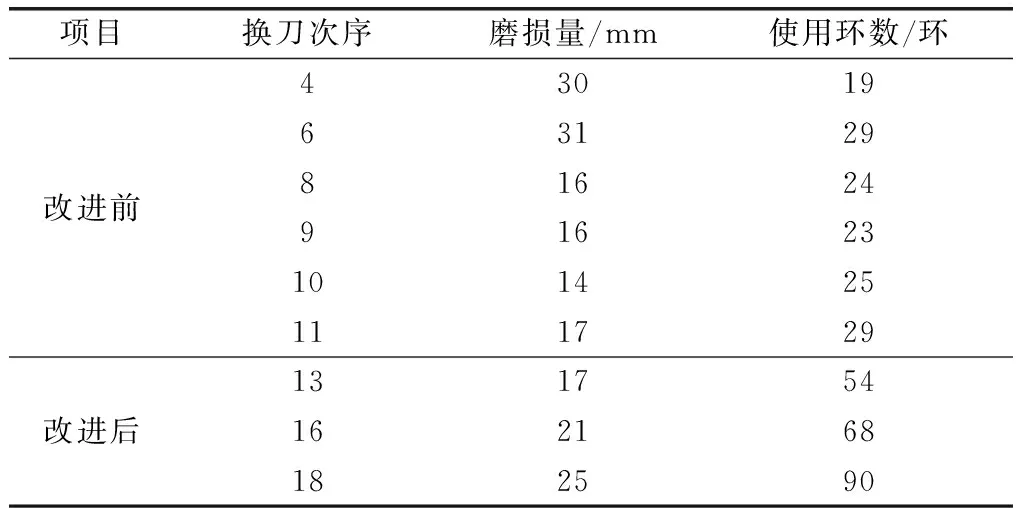

7 改进效果分析

以先行刀BF19,BF9为例,对边缘、正面先行刀改进效果进行分析。先行刀BF19,BF9改进前、后磨损量及使用环数分别如表3,4所示。由表3,4可知,改进后的边缘、正面先行刀在磨损量较小的情况下,使用环数大幅增加,使用寿命得到提高,刀具更换及盾构停机检查次数减少,可有效降低施工成本,缩短工期,同时提高施工安全性。

表3 先行刀BF19改进效果

表4 先行刀BF9改进效果

8 结语

本文以常德沅江隧道工程为依托,阐述全断面卵砾石地层盾构先行刀切削方式与工作原理,总结先行刀整体磨损情况,分析先行刀异常磨损原因,并提出相应改进措施,得出以下结论。

1)先行刀在卵砾石地层中的切削方式主要为剥落型切削,地层主要受剪切破坏作用。

2)先行刀刀刃崩齿主要原因为刀具合金块设计不满足卵砾石地层掘进需求。边缘先行刀偏磨主要原因为刀具切削轨迹设计不足,刀具安装布置不合理。刀具耐磨损性能差是导致刀具超磨的重要原因。先行刀少磨根本原因为刀具安装位置、角度或设计不合理。

3)采取先行刀优化改进、刀具安装布置调整、盾构施工参数控制等措施可有效降低刀具磨损程度。