外加剂对富水复合地层同步注浆材料力学性能的影响*

董小龙,耿大新,蒋亚龙,廖煜祺

(1.中国中铁隧道集团二处有限公司,河北 三河 065201; 2.华东交通大学土木建筑学院,江西 南昌 330013)

0 引言

随着我国隧道工程的快速发展,盾构法的应用越来越广泛,同步注浆是盾构法施工重要工艺[1-2]。同步注浆材料按类型可分为惰性浆液和活性浆液,在富水复合地层中常采用单液活性浆液[3-5]。浆液配合比决定了浆液稠度、凝结时间、强度等基本性能,通过掺加不同种类和掺量的外加剂,可在一定程度上影响浆液性能,使浆液具有施工适应性。多位学者对同步注浆材料外加剂进行了大量研究,如游永锋等[6]从浆液配合比入手,研究了减水剂、聚丙烯纤维及絮凝剂对浆液性能的影响;赵洪水等[7]研究了不同掺量水玻璃对水泥-粉煤灰浆液抗压强度、凝结时间、流动度等的影响;周少东等[8]采用膨润土、凹凸棒黏土、羟丙基甲基纤维素、羟乙基纤维素、FDN减水剂、聚羧酸减水剂与葡萄糖酸钠进行复配,通过优化配合比,研制高性能同步注浆材料专用外加剂。由于富水复合地层盾构掘进过程中,要求注浆材料具备凝结时间短、早期强度高等特性,因此,需综合考虑不同外加剂的特点,通过改变外加剂种类与掺量,研制与地层性质相匹配的注浆材料[9-11]。本文依托南昌地铁4号线安丰站—东新站区间隧道工程,结合工程地质条件与注浆要求,以施工现场同步注浆浆液为原始浆液,选用水玻璃、聚丙烯酰胺及氢氧化钙作为外加剂,以改善原始浆液性能,进而研制流动性好、凝结时间短、早期强度高且经济的注浆浆液。

1 工程概况

南昌地铁4号线安丰站—东新站区间隧道采用盾构法施工,长距离穿越赣江,隧道顶部覆土厚度为9.9~25.8m,地下水稳定水位埋深为3.07~11.20m,盾构掘进地层复杂,自赣江西岸至东岸依次为淤泥质黏土、粉质黏土、砂砾、强(中)风化泥质粉砂岩、中砂、粗砂、砂砾、中风化泥质粉砂岩地层,隧道埋深大,水压力大,壁后注浆易出现跑浆现象,引起管片上浮,对注浆材料稠度、凝结时间及早期强度要求较高。

2 注浆材料性能

注浆材料性能指标主要包括浆液稠度、凝结时间、固结体强度、固结率及浆液稳定性等,对于富水复合地层,浆液稠度、凝结时间、早期抗压及抗剪强度对注浆效果的影响较显著,因此,本文对其进行重点研究。

2.1 浆液稠度

浆液稠度可体现浆液稀稠程度,表征浆液在重力或外力作用下的流动性。同步注浆浆液稠度一般要求为9~11cm[11],如果浆液稠度太小,其流动性差,不利于泵送,甚至可能造成堵管,无法泵送;如果浆液稠度太大,注浆后易出现跑浆现象,可能造成注浆不密实,甚至出现空洞。

2.2 凝结时间

浆液凝结时间表示浆液由流态凝结成固态所需的时间,如果凝结时间过长,注浆后浆液难以凝结成型,无法满足早期强度要求,不利于承受围岩压力,且易被水稀释,造成跑浆;如果凝结时间太短,浆液在完全填充盾尾空隙前可能失去流动性[12],导致注浆不密实,甚至造成堵管。对于富水复合地层,为防止浆液被地下水稀释,保证注浆效果,应适当缩短凝结时间,一般将凝结时间控制为3~10h[13]。

2.3 早期抗压强度

同步注浆浆液须具有一定的早期抗压强度[14],一般要求1d抗压强度≥0.1MPa,28d抗压强度>2.5MPa。通过同步注浆及时填充盾尾空隙,使盾构管片与周围岩体形成整体,共同承受围岩压力,防止管片上浮,并控制地层变形。

2.4 早期抗剪强度

盾构逐渐脱离管片后,隧道受浮力作用,具有上浮趋势,此时浆液尚未硬化或硬化不完全,需依靠浆液抗压能力及注浆材料内部摩擦力、抗剪承载力抵抗隧道上浮。一般要求注浆材料24h抗剪屈服强度≥1 200Pa。

3 试验概况

本试验主要材料包括普通硅酸盐水泥、Ⅱ级粉煤灰、钠基膨润土、细砂、水玻璃、聚丙烯酰胺、氢氧化钙,基于控制变量法原理,进行单因素试验研究,分析外加剂对浆液稠度、凝结时间、早期抗压及抗剪强度的影响。

试验仪器包括精密电子秤、量筒、量杯、搅拌机、SZ-145型指针砂浆稠度仪、ISO新标准维卡仪、压力试验机、电动四联直剪仪。参照有关标准规定,测定注浆材料性能。

将实际工程浆液配合比作为本试验原始浆液配合比,即水泥∶粉煤灰∶膨润土∶细砂∶水=1.0∶3.5∶0.7∶7.0∶4.8(kg/m3),水灰比为4.8,水胶比为1.14,胶砂比为0.6,原始浆液稠度为12.6cm,凝结时间为318min,1d抗压强度为0.067MPa,黏聚力为22.082kPa,内摩擦角为11.76°。由于原始浆液稠度较小,凝结时间较长,且1d抗压强度低,注浆后浆液易流失,注浆效果较差,导致管片上浮量增加,出现错台现象。因此,需在原始浆液中掺加外加剂改善其性能,考虑试验过程中掺加5%聚丙烯酰胺后浆液搅拌困难,故不将5%作为聚丙烯酰胺掺量,最终得到本试验浆液配合比如表1所示。

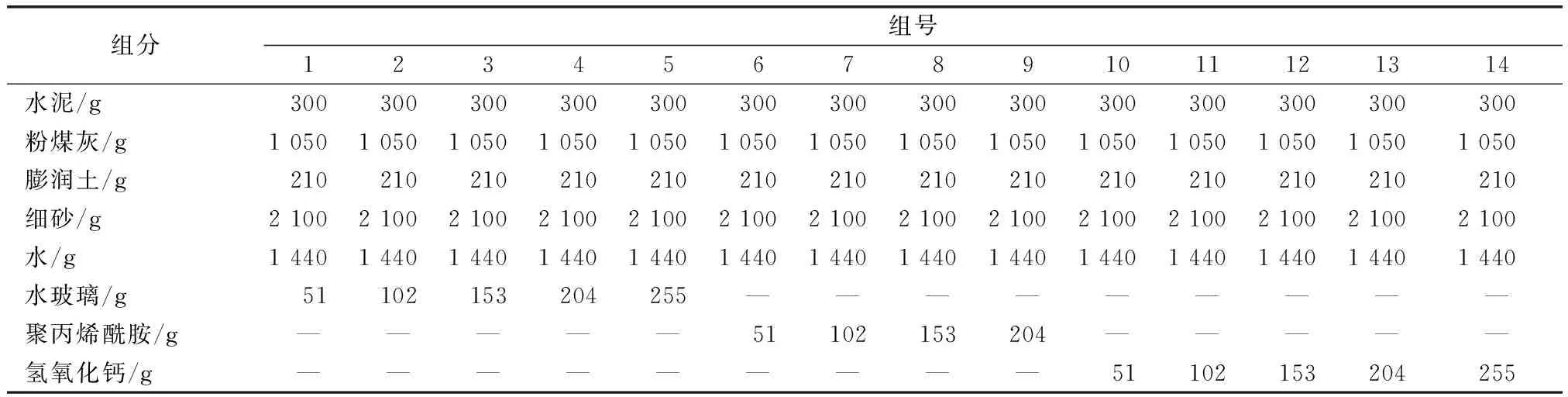

表1 试验浆液配合比

4 试验结果与分析

4.1 外加剂对浆液稠度的影响

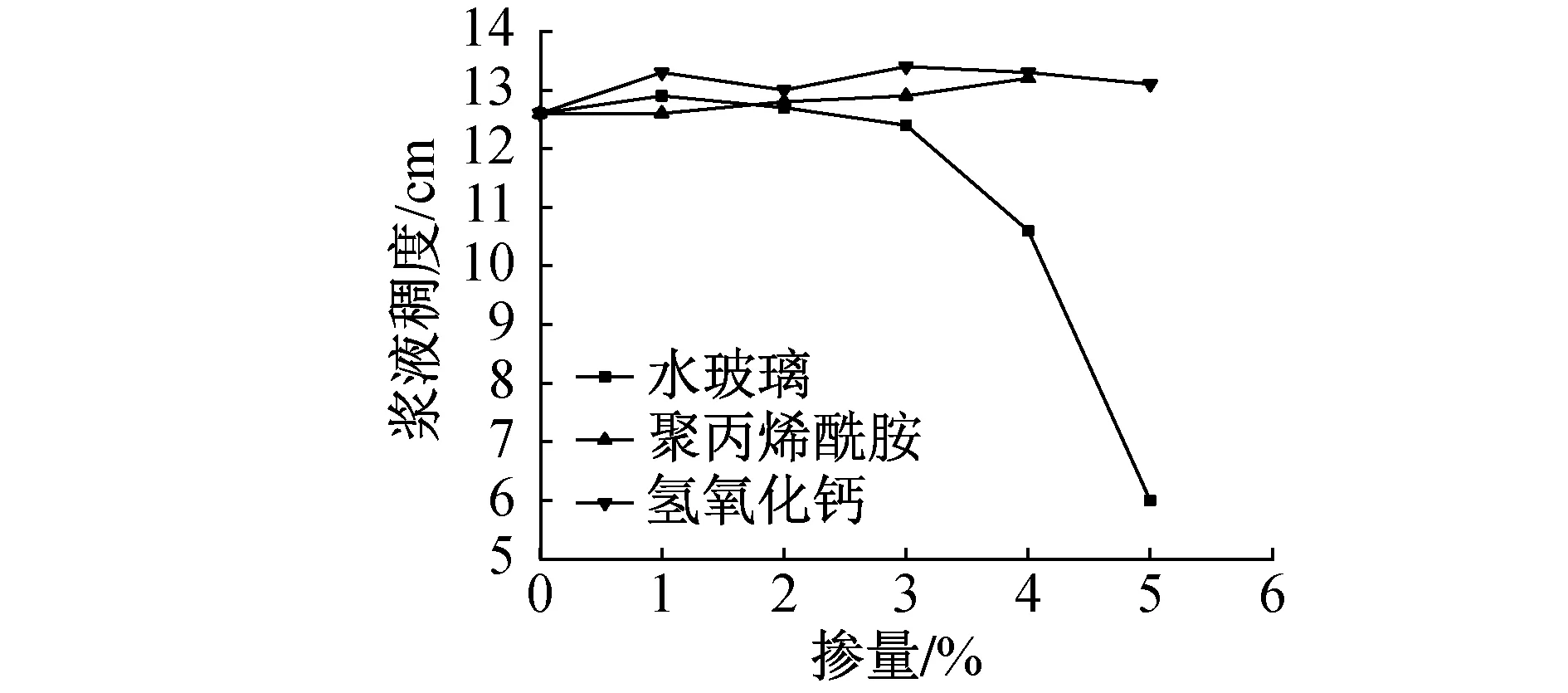

外加剂对浆液稠度影响曲线如图1所示。由图1可知,掺加水玻璃后,浆液稠度先增大后减小,拐点出现在水玻璃掺量为1%处,对应浆液稠度为13cm;当水玻璃掺量为1%~3%时,浆液稠度变化较小;当水玻璃掺量>3%时,浆液稠度迅速减小;当水玻璃掺量为5%时,浆液稠度最小,仅为6cm,较原始浆液稠度减少了6.6cm。搅拌过程中发现,当掺加5%水玻璃时,浆液搅拌约40s时由流体变为膏状体,流动性较差,达不到泵送要求。随着水玻璃掺量的增加,浆液出现胶凝现象的速度越快,因此浆液稠度越小。

图1 外加剂对浆液稠度影响曲线

掺加聚丙烯酰胺可在一定程度上增大浆液稠度,当聚丙烯酰胺掺量为4%时,浆液稠度达最大,为13.2cm。这是因为聚丙烯酰胺为水溶性高分子聚合物,具有良好的絮凝性,与水作用形成乳胶液,可降低颗粒之间的摩擦阻力,改善浆液流动性。

浆液稠度随氢氧化钙掺量的增加波动变化,增幅较小,当氢氧化钙掺量为3%时,浆液稠度达最大,为13.4cm。这表明氢氧化钙也可在一定程度上增大浆液稠度,且氢氧化钙具有引气作用,可提高浆液和易性。

综上所述,聚丙烯酰胺和氢氧化钙可提高浆液稠度,使浆液流动性得到增强,但掺加过多可能导致浆液稠度过小,一般将浆液稠度控制为10~13cm。水玻璃可减小浆液稠度,但掺加过多也可能导致浆液稠度过小,无法泵送,掺量宜控制为3%~4%。

4.2 外加剂对浆液凝结时间的影响

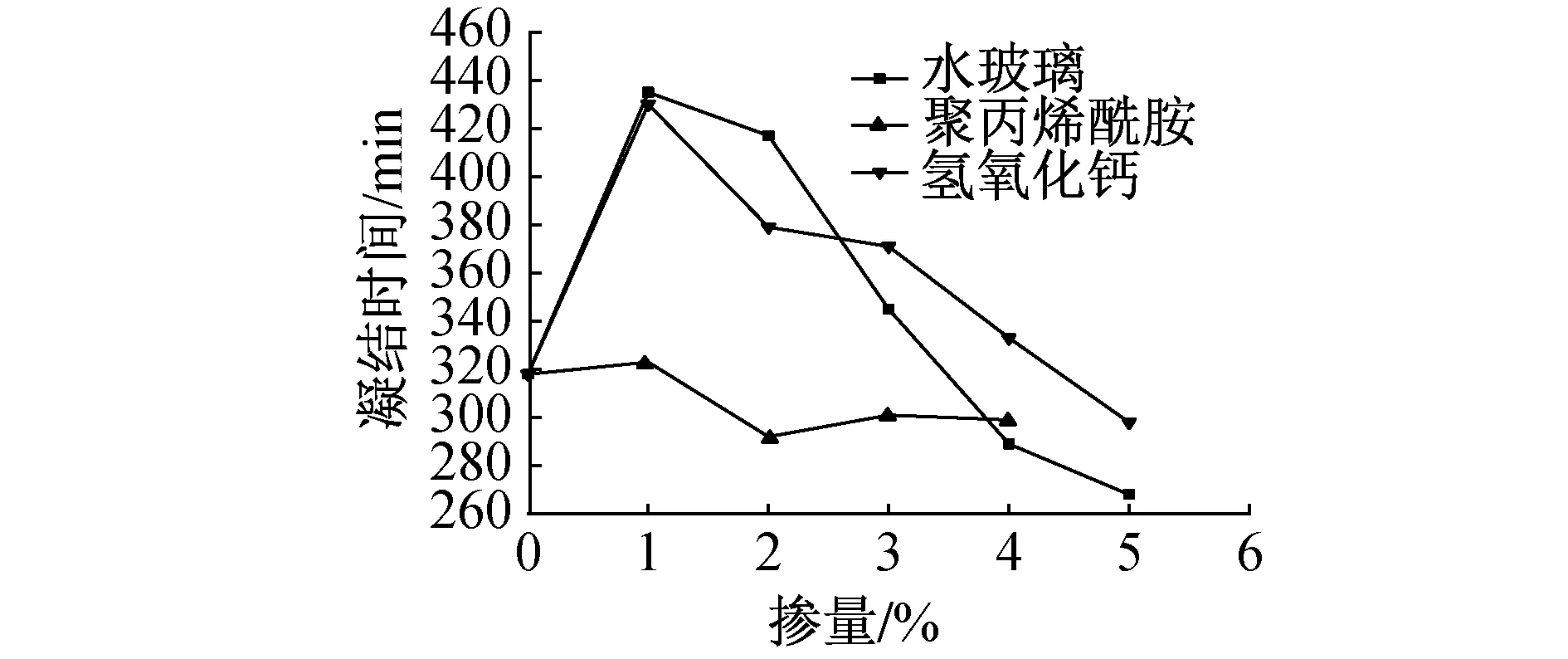

外加剂对浆液凝结时间影响曲线如图2所示。由图2可知,浆液凝结时间随着水玻璃掺量的增加先增长后缩短,当水玻璃掺量为1%时,浆液凝结时间增幅较大,达最大值435min,较原始浆液凝结时间延长了117min;当水玻璃掺量为5%时,浆液凝结时间最短,为268min,较原始浆液凝结时间缩短了50min。

图2 外加剂对浆液凝结时间影响曲线

随着聚丙烯酰胺掺量的增加,浆液凝结时间呈先增长后缩短的趋势,当聚丙烯酰胺掺量为1%时,浆液凝结时间达最大值323min,较原始浆液凝结时间延长了5min;当聚丙烯酰胺掺量为2%时,浆液凝结时间迅速缩短,达最小值292min,较原始浆液凝结时间缩短了26min,可知掺加聚丙烯酰胺可缩短浆液凝结时间。

随着氢氧化钙掺量的增加,浆液凝结时间呈先增长后缩短的趋势,当氢氧化钙掺量为1%时,浆液凝结时间增幅较大,达最大值430min,较原始浆液凝结时间延长了112min;当氢氧化钙掺量为5%时,浆液凝结时间最短,为298min,较原始浆液凝结时间缩短了20min。

综上所述,随着水玻璃、聚丙烯酰胺和氢氧化钙掺量的增加,浆液凝结时间均呈先增大后减小的趋势。可通过掺加1%~3%水玻璃或1%~4%氢氧化钙延长浆液凝结时间,可通过掺加聚丙烯酰胺缩短浆液凝结时间。

4.3 外加剂对浆液1d抗压强度的影响

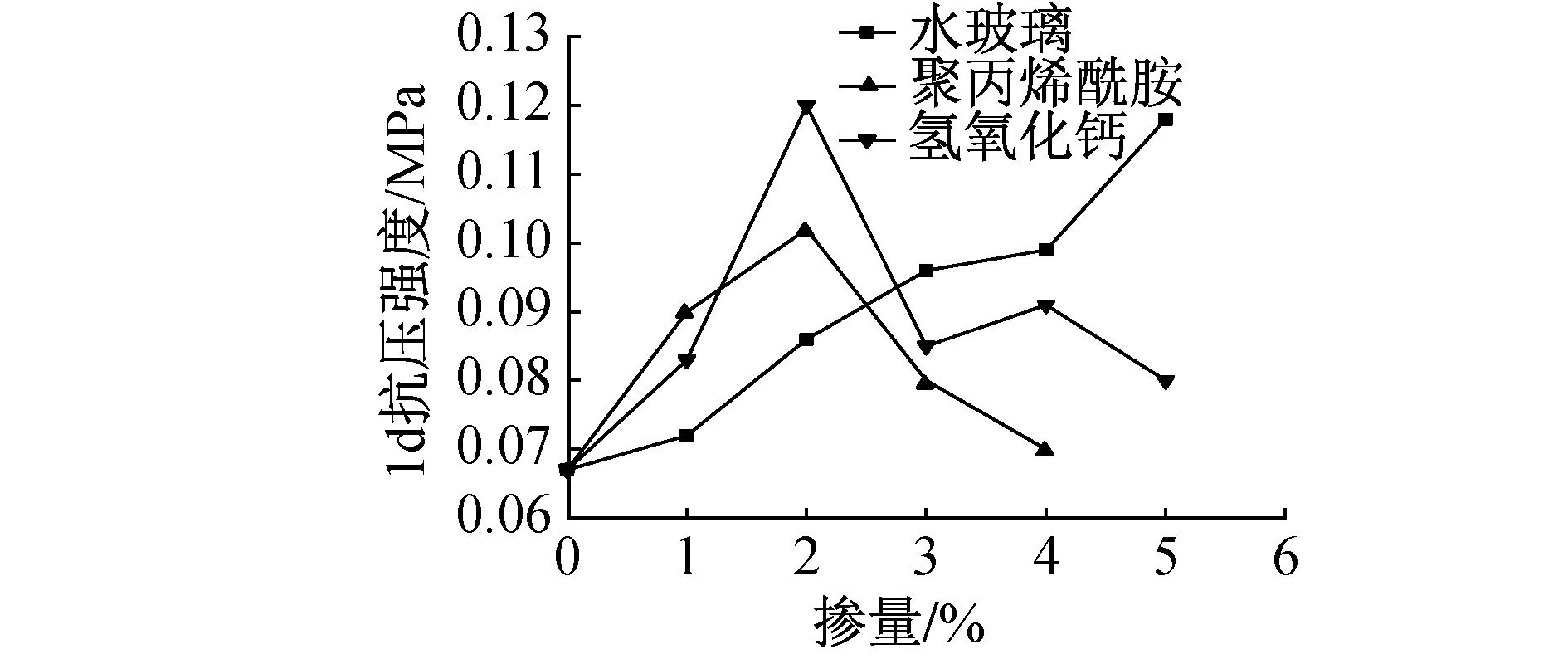

外加剂对浆液1d抗压强度影响曲线如图3所示。由图3可知,浆液1d抗压强度随着水玻璃掺量的增加呈递增趋势,当水玻璃掺量为5%时,浆液1d抗压强度达最大,为0.118MPa,较原始浆液1d抗压强度提高了76%。由于水玻璃具有良好的黏结性能,能够增强颗粒分子间的胶结作用,可提高浆液密实度,且浆液加入水玻璃后可生成具有一定强度的凝胶体,从而提高浆液早期抗压强度。

图3 外加剂对浆液1d抗压强度影响曲线

随着聚丙烯酰胺掺量的增加,浆液1d抗压强度呈先增大后减小的趋势,当聚丙烯酰胺掺量为2%时,浆液1d抗压强度达最大值0.102MPa。由于掺加一定量聚丙烯酰胺时,其长分子主链与侧链能够吸附浆液中其他分子,并相互搭接形成立体网状结构,从而起束缚作用,提高水泥砂浆黏结强度和柔韧性;当聚丙烯酰胺掺量≥2%时,随着掺量的增加,浆液中柔性物质增多、孔尺寸增大,1d抗压强度不断降低。

随着氢氧化钙掺量的增加,浆液1d抗压强度呈先增大后减小的趋势,且当氢氧化钙掺量为2%时达最大值0.12MPa,较原始浆液1d抗压强度提高了79%。由于氢氧化钙可激发粉煤灰中火山灰活性,生成较多的胶凝产物[15],进而提高水泥砂浆密实度和抗压强度。当氢氧化钙掺量≥2%时,随着掺量的增加,受低耗水性影响,浆液强度降低。

综上所述,水玻璃、聚丙烯酰胺和氢氧化钙均可增加原始浆液1d抗压强度;随着水玻璃掺量的增加,浆液1d抗压强度呈递增趋势;随着聚丙烯酰胺和氢氧化钙掺量的增加,浆液1d抗压强度呈先增大后减小的趋势,且均在掺量为2%时达最大值,但氢氧化钙增强效果优于聚丙烯酰胺,可知水玻璃对注浆材料早期抗压强度改善效果最好,其次为氢氧化钙,最后为聚丙烯酰胺。

4.4 外加剂对浆液1d抗剪强度的影响

水玻璃对浆液1d抗剪强度影响曲线如图4所示。由图4可知,当水玻璃掺量为1%~3%且直剪仪施加的垂直应力较小时,浆液1d抗剪强度变化较小;当水玻璃掺量为3%时,浆液1d抗剪强度达最大值;当水玻璃掺量由3%增至5%时,浆液1d抗剪强度基本呈递减趋势。总体而言,掺加水玻璃可提高浆液1d抗剪强度。

图4 水玻璃对浆液1d抗剪强度影响曲线

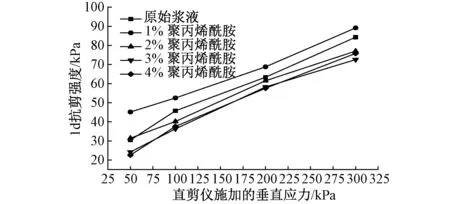

聚丙烯酰胺对浆液1d抗剪强度影响曲线如图5所示。由图5可知,当聚丙烯酰胺掺量为1%时,浆液1d抗剪强度达最大值;当聚丙烯酰胺掺量由1%增至4%时,浆液1d抗剪强度基本逐渐减小;相比原始浆液,掺加2%~4%聚丙烯酰胺时,浆液1d抗剪强度弱化,不利于水泥砂浆抗剪切。

图5 聚丙烯酰胺对浆液1d抗剪强度影响曲线

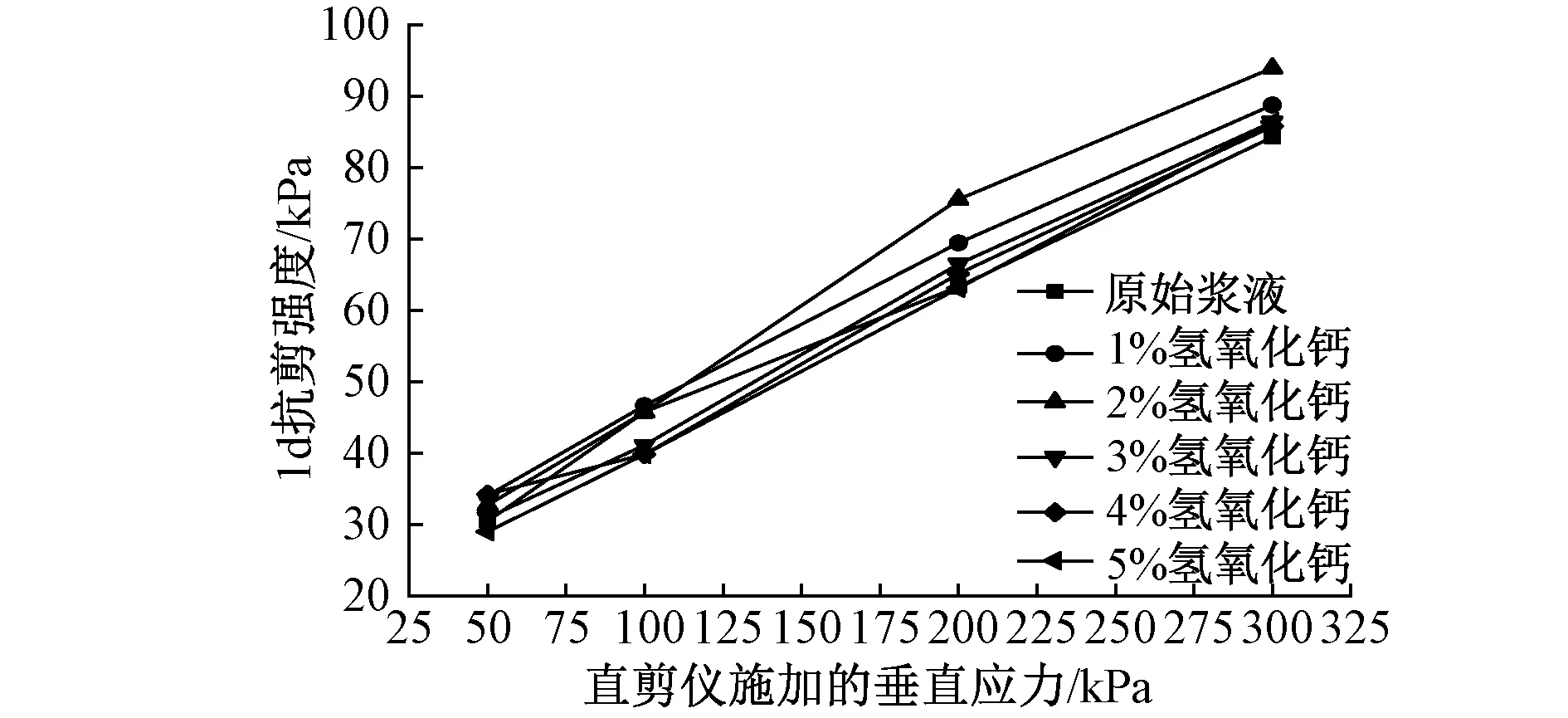

氢氧化钙对浆液1d抗剪强度影响曲线如图6所示。由图6可知,当氢氧化钙掺量为2%时,浆液1d抗剪强度达最大值;当氢氧化钙掺量为3%~5%时,浆液1d抗剪强度变化较小,且与原始浆液1d抗剪强度相差较小,不利于水泥砂浆抗剪切。

图6 氢氧化钙对浆液1d抗剪强度影响曲线

总体而言,相比聚丙烯酰胺和氢氧化钙,水玻璃可较好地提高原始浆液抗剪切能力。

5 结语

1)水玻璃可提高浆液早期抗压及抗剪强度,且可有效减小浆液稠度,但浆液凝结时间随着水玻璃掺量的增加先增长后缩短。控制水玻璃掺量为3%~4%,此时浆液流动性、凝结时间及早期强度可较好地满足施工要求。

2)聚丙烯酰胺掺量较小时可提高浆液早期抗压强度,且可有效缩短浆液凝结时间,但会弱化浆液早期抗剪强度,增大浆液稠度。

3)氢氧化钙可较好地提高浆液早期抗压强度,但会使浆液稠度过小,且掺量较小时增加了浆液凝结时间,不宜在富水复合地层中使用。

4)建议选用水玻璃作为外加剂,推荐浆液配合比为水泥∶粉煤灰∶膨润土∶细砂∶水∶水玻璃=1∶3.5∶0.7∶7∶4.8∶0.68(kg/m3),可配制出稠度为10.6cm、凝结时间为4.8h,1d抗压强度为0.1MPa,pH值为9.1,1d抗剪强度较高的浆液,且不会对环境造成污染,满足施工要求。

本文对富水复合地层同步注浆材料进行了初步研究,仅针对3种外加剂进行了单因素试验,后续将对不同因素的协同效应进行研究。