移动喷涂机械臂基座有限元分析及结构优化

王新昌,董辉辉,娄安东,尹国辉,李向阳

1中信重工机械股份有限公司 河南洛阳 471039

2南京科工煤炭科学技术研究有限公司 江苏南京 210000

近年来随着以聚合物材料为基础的薄喷支护技术不断成熟,在某些巷道中薄喷材料可以取代喷射混凝土完成巷道壁面的封闭,避免巷道壁面的风化、有效解决了喷射混凝土无法实现隔绝有害气体的问题。现有薄喷施工工艺及装备机械化、自动化程度较低,难以满足高速掘进巷道的要求[1]。

基于煤矿业主对薄喷自动化装备的迫切需求,针对性研发了煤矿井下巷道可移动自动化喷涂机械臂。该机械臂采用极坐标形式,基座固定连接于履带式底盘上,可实现摆动伸缩及移动,旨在提高巷道薄喷支护作业效率,降低工人作业强度,提高安全性。考虑到由于喷涂作业机械臂不停的伸缩摆动,受周期性运动载荷作用的基座与底盘连接处易被破坏,基座顶部受运动载荷影响也可能会发生一定的局部位移,从而存在安全隐患。笔者利用 Inventor 运动仿真结合应力分析对受运动载荷的基座进行有限元分析及结构优化来提高设备的安全性能。

1 机械臂结构

依据 5 m×5 m 巷道横截面及喷涂工艺要求进行机械臂的结构设计,确定了移动喷涂机械臂的机械结构、尺寸和基本运动形式[2],实现了机械臂的俯仰、摆动、臂的伸缩和喷枪姿态调整等功能。机械臂结构如图 1 所示。为了便于机械臂的维护保养,机械臂基座采用可拆连接方式,通过螺栓连接于履带底盘满足其可移动性要求。机械臂的工作范围示意如图 2 所示。

图1 机械臂结构Fig.1 Structure of manipulator

图2 机械臂的工作范围示意Fig.2 Sketch of working scope of manipulator

机械臂基座主要承受伸缩臂运动时的轴向载荷倾覆力矩。机械臂自重按照设计上限取质量m=220 kg,经过综合计算重心位置取最大臂展L=4.746 m的 2/3 位置处。轴向载荷Fa=2 200 N,最大倾覆力矩Mmax=2FaL/3=6 960.8 N·m。

选取 Q235 作为基座及相关承载连接件的材料。Q235 密度为 7.85 g/cm3,泊松比为 0.29,弹性模量为206 GPa,抗拉强度≥370~ 500 MPa,许用安全系数取 1.80~ 3.75。

2 基座有限元分析

利用 Inventor 运动仿真进行虚拟样机在各种载荷条件下的运动,并导出各零部件的运动载荷,然后选定所需要进行分析的零部件,通过应力分析模块加载运动载荷进行有限元分析[3]。

设备进入巷道内居中放置,机械臂收缩至最短纵向平置,如图 3(a) 所示。开始喷涂时机械臂由最初的纵向位置摆动 90°与巷道横截面在同一个平面。喷涂作业时分 2 种极端工况,第 1 种臂为最短水平状态摆动,如图 3(b) 所示;第 2 种臂为最长水平状态摆动,如图 3(c) 所示。在机械臂质量一定的情况下,显然第2 种状态机械臂基座所受倾覆力矩最大,因此按照第2 种极端工况下摆动状态进行运动仿真。

图3 机械臂基座的运动状态Fig.3 Motion state of manipulator base

2.1 模型导入

提高仿真效果首先进行模型简化,去掉影响不大的几何特征,基座初步设计底板厚度为 10 mm,顶部法兰厚度为 10 mm,筒壁厚度为 5 mm。定义各零部件材料属性。

2.2 运动仿真配置

进行仿真运动配置,导入后可自动将零部件之间的约束转为标准连接,也可根据实际工况进行手动修改编辑添加运动类型。对标准运动类型添加驱动条件包括回转驱动 (0~90°) 和约束条件 (臂展最长时摆动液压缸 0~240°),添加重力等。时间设置 120 s,步进数 2 000。初始运动基座和回转装置之间为铰链旋转运动 1 从 0~ 90°,随后回转装置和摆动液压缸之间为铰链运动 2 从 0~ 240°。选择特征编辑自由度初始位置条件、驱动条件,启动驱动条件位置、速度进行配置[4]。

2.3 运行结果

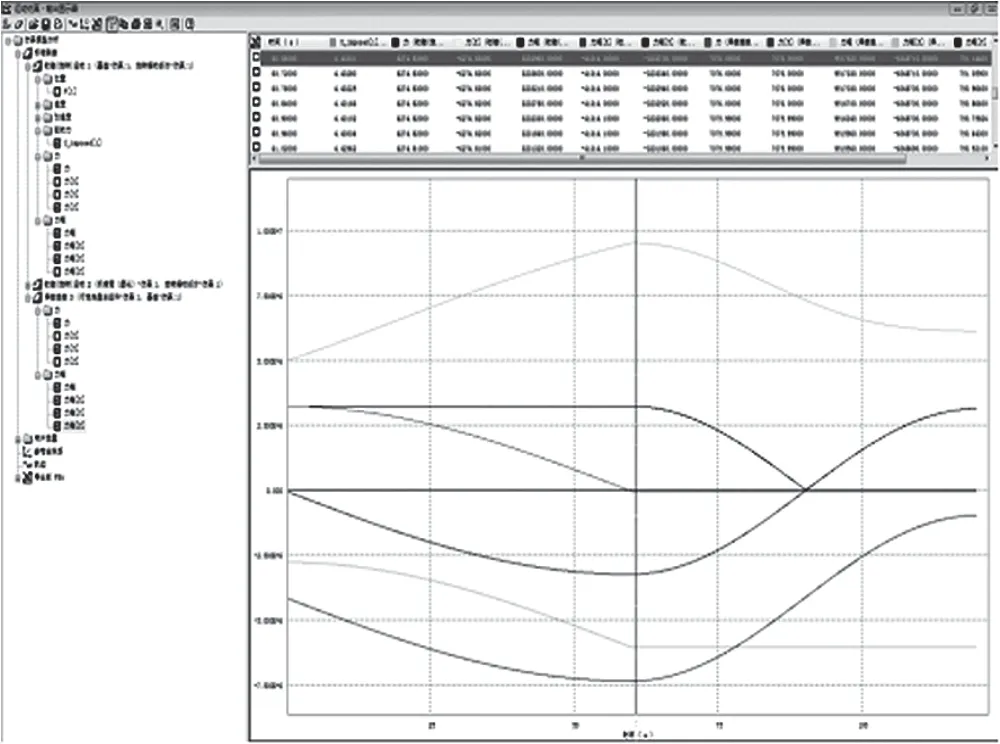

运行仿真,零部件结构按照预设的驱动和位置设置进行运动,可方便准确的获得各机构之间的相互作用结果,包括各铰链连接的位置、速度、加速度等运动特征和重力,体载荷,远程力,力矩等载荷特征。运行仿真如图 4 所示。

图4 运动仿真Fig.4 Motion simulation

2.4 应力分析对象设定及求解

完成运动仿真后选择基座运动 120 s 时间点运动特征 (此时臂展最长,所受倾覆力矩最大) 导出到有限元模块,仿真运动载荷加载到基座上可进行后续应力分析。设置划分网格节点数为 24 335,单元数为12 463。

2.5 有限元分析结果

运行求解,基座有限元分析如图 5 所示。

图5 基座有限元分析Fig.5 FEA on base

由图 5 可以看出,基座的最大等效应力为 339.6 MPa,局部最大位移为 3.161 mm,最小安全系数为0.696,可以看出基座初步设计不能满足设备使用安全性要求。综合考虑安全性和经济性需要对基座进行结构优化。

3 基座结构优化

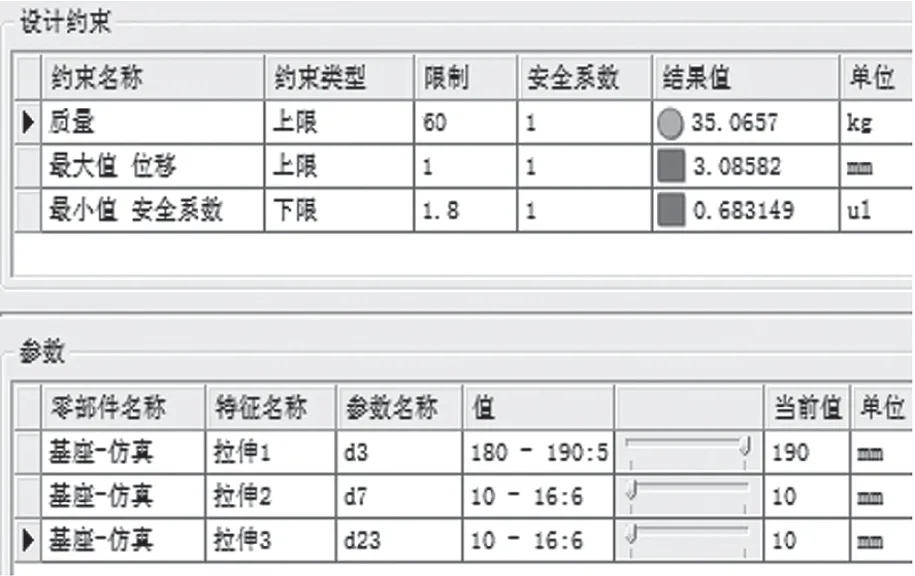

为了满足结构强度同时考虑经济性,调整基座局部板材厚度和在圆筒壁周均匀布置肋板。优化设计过程相关要素如下:

(1) 目标函数 满足强度要求和经济性。

(2) 设计变量 基座底板厚度d23,筒壁内筒直d3,顶部法兰厚度d7。通过改变设计变量的数值和结构以达到优化目标。

(3) 状态变量 (约束条件) 基座受力时等效应力、位移、最小安全系数。在改变设计变量时,安全系数:1.8<n<3.75,位移δ≤δmax=0.5 mm,质量<60 kg。通过进行应力分析驱动尺寸项目方案,设置约束条件,参数化基座板材厚度,如图 6 所示,圆圈表示满足约束条件,方块表示不满足。

图6 约束设置及参数化模型尺寸赋值Fig.6 Constraint setting and dimension assignment of parametric model

计算生成所有参数化赋值的分析结果,观察状态变量的变化。获得基座底板厚度d23=16 mm,筒壁内筒直径d3=190 mm (即筒壁厚度为 5 mm,顶部法兰厚度d7=15 mm)。优化后基座有限元分析如图 7 所示。

由图 7 可知,基座最大等效应力为 167.4 MPa,最大位移为 1.028 mm,最小安全系数为 1.4。已经接近优化设计目标且标示出的等效应力最大值、位移最大值和安全系数最小值不能满足约束条件位置发生在基座底板边缘和圆筒壁连接处。

图7 优化后基座有限元分析Fig.7 FEA on optimized base

为满足约束条件,在底板和圆筒壁周均布 4 块三角肋板,参考上述方法参数化肋板厚度 5-10∶6 设置,即尺寸从 5~ 10 mm 范围按照 1 mm 变化步长进一步分析观察状态变量变化。获得肋板沿筒壁直角边长L=350 mm,厚度D=8 mm 时有限元分析结果如图 8 所示。

由图 8 可知,增加肋板优化后基座最大等效应力值为 104.5 MPa,最大位移为 0.473 3 mm,最小安全系数为 2.25,基座总质量为 52.643 kg。综上可知,增加肋板优化后的方案满足各约束条件,达到优化目标。

图8 增加肋板后基座有限元分析Fig.8 Finite element analysis of base after adding rib plate

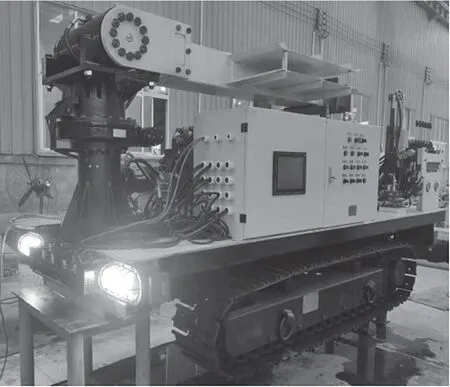

通过上述优化设计后的机械臂样机如图 9 所示,通过长达 4 个月的喷涂试验,如图 10 所示。试验过程中机械臂运行稳定,结构设计安全可靠,完全满足极限工况的使用要求。

图9 优化后的机械臂样机Fig.9 Optimized manipulator prototype

图10 喷涂试验Fig.10 Spraying test

4 结论

通过对移动机械臂的结构及工况进行分析,基于Inventor 运动仿真对虚拟样机进行运动仿真,通过对机械臂基座加载运动载荷进行有限元分析,获得基座的应力、应变、安全系数。根据有限元分析结果对基座结构进行优化。基于 Inventor 进行有限元分析及结构优化的方法,也为后续其他零部件的设计提供了参考。