水泥窑氮氧化物超低排放的技术改造

邵磊

我公司有两条水泥熟料生产线,一线设计产能为2 500t/d熟料、年产水泥80万吨水泥,二线设计产能为4 000t/d熟料,两条生产线均配备有纯低温余热发电系统。其中,二线自2018年8月起,开展了水泥窑氮氧化物超低排放改造试验,于2019年2月完成改造,2019年8月验收通过。

稳定的系统工况对氮氧化物排放浓度的控制至关重要。改造前,二线氮氧化物排放浓度<100mg/Nm3(以NO2计,指烟气中O2含量10%状态下的排放浓度及单位产品排放量,下文同)。经采取全系统智能化控制及精细化管理措施后,氮氧化物排放浓度达到了<50mg/Nm3的改造目标。

1 改造方案

1.1 源头控制,减少NOX的产生

水泥熟料的煅烧过程中会产生大量的NO和NO2,其中,NO约占90%以上,NO2仅占5%~10%。按生成方式,NOX可分为原料型、燃料型、快速型和热力型,其中,热力型NOX是主要来源。针对如何减少热力型NOX的问题,分析形成如下解决方案:

(1)加强管理。结合原、燃料情况,进行详细的化学和物理分析,严格各工序的质量管理,优化窑系统的操作参数,使窑系统长期处于稳定优化状态,减少能源消耗,从而减少NOX的产生。

(2)加强工艺操作,控制烧成温度。热力型NOX的形成主要跟烧成温度有关。实验表明,温度从1 550℃起到1 900℃,特别在1 750℃后,NOX的产生量几乎是直线上升。因此,若要控制NOX的产生量,就必须将烧成温度尽量控制在1 750℃以下,同时又要保证熟料的烧成质量。

(3)使用低氮燃烧器。采用大推力、低风量、混合好、火焰细而不长的燃烧器,通过“低氧、低氮、控高温”的方式,减少NOX的生成。通过重新设计燃烧端部间隙及风道截面积,降低入窑一次风量,提高风速,提高煤粉完全燃烧率,降低系统煤耗,以减少NOX的产生。

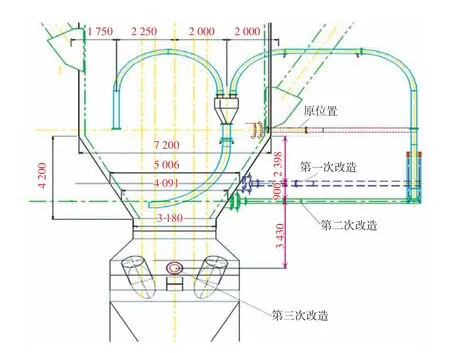

1.2 末端治理,将NOX还原为无污染的N2

(1)采用分级燃烧技术,建立还原区,通过CO将NOX还原为N2,同时利用三次风,将CO转化为CO2。公司分别于2013年及2017年将分解炉煤管由分解炉锥体下方移至烟室缩口上方,取得了不错效果。2019年,继续将分解炉用煤引一路至窑尾烟室,氨水用量下降0.20m3/h左右(需注意烟室煤量的比例,煤量过多会引起窑况变差,一般不宜超过窑尾总用煤量的50%);将三次风管入分解炉位置抬高(约提高1.6m),增大了分解炉锥体还原区。改造位置见图1,历次改造效果见表1。

表1 历次改造效果

图1 改造位置

(2)采用SNCR技术,通过脱硝剂,如氨水等,在一定的条件下,与NOX反应生成N2。SNCR烟气脱硝技术的关键在于氨水喷入点位置的选择和氨水雾化的效果。合理的喷入点及良好的雾化效果,不仅可以保证氨水充分与烟气中的NOX发生还原反应,还可以在保证脱硝效果的同时,使还原剂(氨水)的消耗量和氨逃逸更低。

1.3 全系统智能化过程控制

(1)使用生料配料智能控制。采用在线γ分析仪配料,1min检测一个样品,极大地稳定了入窑率值,为稳定窑系统煅烧制度提供了基础,利于NOx的稳定控制。

(2)使用烧成智能专家控制系统。采用五个模块分别对高温风机、窑头喂煤秤、窑尾喂煤秤、篦冷机、窑头排风机进行智能控制,不断优化控制过程中的关键参数,形成合理的煅烧制度,降低窑内NOX的产生总量,从源头进行控制。

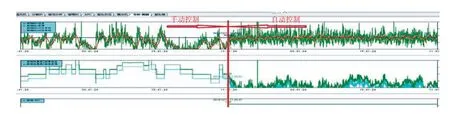

(3)使用脱硝智能专家控制系统。采用智能专家模块控制氨水喷入量,实现精准、高效、稳定的氨水控制趋势,如图2所示。绿色曲线是氮氧化物瞬时值,红色曲线是连续小时平均值。从图2可见,手动控制连续小时平均值波动比较大,自动控制波动较小,同时,氨水用量较以前有所下降。

图2 脱硝智能专家控制系统使用前后对比

1.4 全系统精细化操作控制

(1)加强原料及配料控制。结合自身原、燃料情况,加强质量控制,保证原燃料成分合格,严控有害成分含量。根据自身工艺条件,选择合理的配料方案,保证生料率值在合理的范围内,有利于熟料煅烧及合理控制NOX生成量。

(2)加强煤粉灰分、挥发分的控制。根据实际生产经验,高灰分和低挥发分对分级燃烧效率有很大的影响。通过不断实践,我公司二线入窑煤粉控制范围为:灰分16%~19%,挥发分27%~32%,分级燃烧效率达到最优。

(3)加强中控室精细化操作控制。依托于一级气体分析、窑尾气体分析仪及智能专家自动控制系统,通过精细化操作,控制窑内煅烧气氛,减少热力型NOX产生。稳定二次风温(1 100℃以上)、三次风温(950℃以上),降低系统煤耗,保证煤粉快速有效燃烧。控制窑尾烟室氧含量在2.0%~2.5%,控制C1出口氧含量<3%,合理调配窑炉配风,减少系统整体用风。

2 改造效果

通过半年时间的运行,公司二线氮氧化物脱硝项目运行稳定,氮氧化物排放浓度<50mg/m3,氨逃逸<8mg/m3,并于2019年8月21日通过了超低排放验收,达到了预期改造效果。氨水用量约0.85m3/h左右,熟料产量约5 600t/d,吨熟料氨水(浓度20%)消耗量为0.85÷0.92×24÷5 600=3.96kg。表2为2号生产线窑尾废气外排口(100%)氨逃逸检测结果。

表2 2号生产线窑尾废气外排口(100%)氨逃逸检测结果

3 结语

在普遍认为采用SNCR脱硝技术难以满足氮氧化物排放浓度<50mg/m3的要求时,我公司以“低氮燃烧器+分级燃烧+SNCR”为依托,通过智能化控制和精细化管理,从源头减少了氮氧化物产生量,提高了脱硝效率,实现了节能降耗、减排增效。■