生料辊压机终粉磨系统智能控制方案的优化

段文虎,刘章名

在生料辊压机终粉磨系统中,引入先进的一键启停系统及APC专家控制系统,能根据生产中物料、气流、选粉效能等工况的变化,及时调整辊压机运行状态,保证系统在最佳工况下长时间运行。目前,多数APC控制系统未包含设备开停机期间的运行管理,仍采用人工操作方式,不仅造成操作员工作量大,而且存在由于设备参数波动调节不及时,产生的系统自动止料事件发生的可能性。本文着重介绍湖州槐坎南方水泥生料辊压机终粉磨系统智能控制系统的优化过程,与业界同仁分享。

1 基本情况

我公司现有两条4 000t/d和一条7 500t/d水泥熟料生产线,其中,3号7 500t/d水泥熟料生产线由天津水泥工业设计研究院有限公司总承包建设,并于2020年1月1日投产运行。该水泥熟料生产线生料的粉磨,采用了两套TRP180×160辊压机终粉磨系统,结合了具有一键启停功能的APC专家控制系统,能够及时自动调节设备及系统参数,不仅降低了操作员的劳动强度,系统运行也更加稳定。

在一键启停系统投运之初,受多方面综合因素影响,3号生产线辊压机原料稳流仓仓重波动大,操作员需根据仓重的变化,对喂料量、提升阀(即喂料调节阀)开度等多个参数进行长达40min左右的高频次的调节,待辊压机及系统稳定后,APC专家控制系统才能投入运行,工作量较大。经现场分析发现,主要存在以下问题:

1.1 生料粉磨系统启动过程工况复杂

(1)系统启动慢,过渡时间长,关键参数波动大。在系统启动过程中,操作员需手动逐一启动设备。在投料之初,系统需要很长时间才能过渡到正常喂料负荷,导致辊压机空转时间长,电耗高。在系统启停过程中,无法做到依据过程工况及关键参数的精准自适应及时调节,导致稳流仓仓重、辊压机电流等波动大,甚至发生过由于仓重过高而联锁自动止料、辊压机电流超高限而跳停的情况。

(2)生料粉磨系统启停频繁,仅依靠手动操作,劳动强度大。我公司两套生料粉磨系统每天都需进行启停操作,若所有设备的启动和停止均需操作员手动逐一开停,不仅操作强度大,而且每班操作员启停手法不一,操作的一致性无法保证。

(3)在生料粉磨系统正常运行过程中,需手动干预调节。生料粉磨系统无法及时准确调节喂料量变化带来的强扰动,导致关键运行参数波动大,甚至出现辊压机跳停、止料的现象,需手动干预。

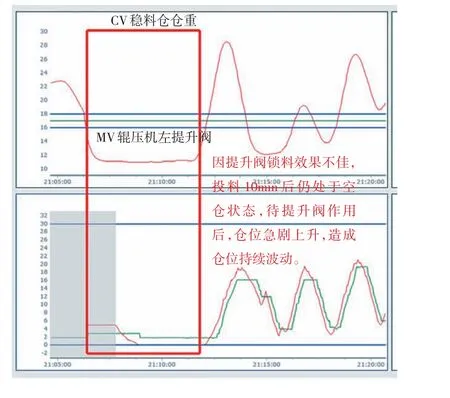

1.2 提升阀锁料效果不佳,仓重波动幅度大

目前,在生料粉磨系统启动并投料后,即便将提升阀关至最低,稳流仓仍会有10~20min左右的时间处于空仓状态,提升阀无法有效控制下料状态,专家系统也无法对其进行有效调整。待提升阀对入辊压机物料有效控制后,仓重会极速上升,在约60s内,仓重最高可上升至15t;同时,系统还存在提升阀开度反馈不及时的情况,这导致操作员无法及时调节提升阀,进而引发仓重过高报警而联锁止料。投料初期仓重波动情况见图1。

图1 投料初期仓重波动情况

2 优化方案

(1)为实现生料粉磨系统无人值守,针对上述存在的问题,采取以下两方面的措施:一方面,完善硬件设备;另一方面,通过量身定制,额外设计“自动喂料”控制器,用以解决自动喂料时的特殊工况。

(2)改进一键启停功能及专家控制算法,采用两套模型参数,分别用于开磨时的自动喂料及正常生产时的实时优化(APC)控制。当一键启停系统启动粉磨系统后,自动喂料控制器即参与控制,待生产稳定后,优化(APC)控制即实时自动调节。

改进后,形成了一键启动、启动初期动态调节、稳态运行实时优化、一键停止的生料粉磨全工况的智能化控制系统。

(3)当操作员在操作画面上点击一键启动功能按钮后,生料粉磨工段的设备即开始按既定逻辑顺序启动并自动投料;同时,APC专家控制系统自动投入。投料初期,系统处于非稳定运行状态,稳流仓仓重、辊压机电流、出辊压机提升机电流仍存在较大波动。

针对该工况,制定了特殊控制策略的专家控制规则,调整了辊压机电液推杆及喂料量等关键回路的响应时间,最快响应时间可<2s。在保证辊压机电流、出辊压机提升机电流等关键参数不超出正常范围的情况下,逐步增大辊压机提升阀开度,智能控制系统自动将辊压机调整至稳定下料状态。

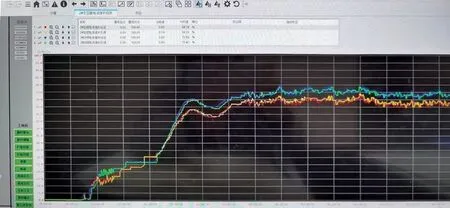

相较于人工控制,智能控制系统能更快地使整个生料粉磨系统达到稳定状态,同时自动识别当前工况。当生料粉磨系统工况趋于稳定后,智能控制系统将自动切换至正常工况下的稳态寻优控制模式,无需人工干预,实现生料辊压机终粉磨系统全流程无人值守的控制效果。自动喂料关键参数自动调节示意图如图2所示。

图2 自动喂料关键参数自动调节示意图

3 优化效果

目前,我公司3号生产线生料粉磨系统已基本实现了正常工况下的系统启动和自动喂料,系统能更快达到稳定运行状态,同时大幅降低了操作员的劳动强度。经过优化改进的APC控制系统已能使整个系统的运行工况达到最优状态。

(1)更快达到稳态运行

手动开磨及自动开磨关键参数过程如图3、图4所示。对比手动和自动开磨关键参数可以看出,自动控制系统能更迅速地将提升阀开至正常区间,同时大幅减少了高仓重的止料次数,从而提高了生料粉磨系统产量,降低电耗。

图3 手动开磨关键参数过程图

图4 自动开磨关键参数过程图

(2)自动调节水平提高

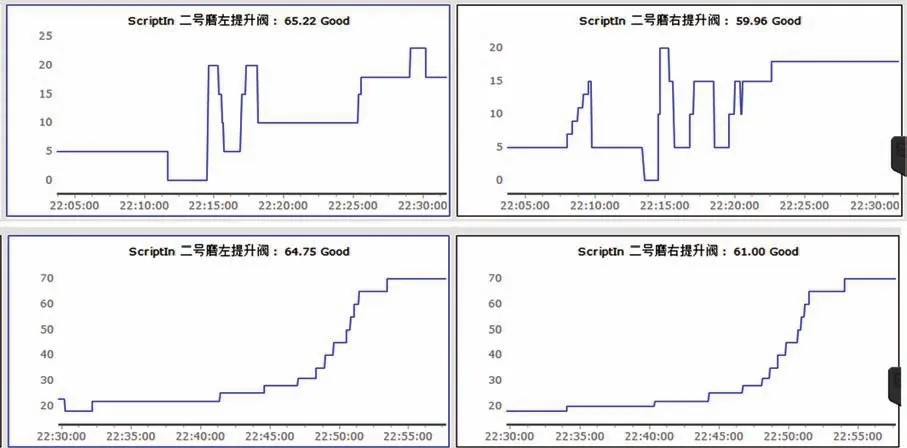

目前系统启动后,提升阀调节回路可在一键启动后自动投入,并自动调节。图5为提升阀自动调节界面。图6为2020年12月22日晚间人工调节提升阀的情况。在21:55投料后,等待提升阀作用时间约18min;22:12开始人工调节提升阀开度;在22:12至22:22的10min内,左提升阀人工调节次数约11次,右提升阀人工调节次数约13次,共计24次;至磨机达到稳态,提升阀人工调节共计约50次;磨机在22:50到达稳定状态,用时约40min。

图5 提升阀自动调节

图6 人工调节提升阀

提升阀开度作为开磨最重要的调节手段,目前人工调节提升阀的频次已比之前有明显下降,提升阀可交由专家系统自动调节。

(3)稳定性提高

图7、图8为手动调节与自动调节的仓重变化对比,由图7、图8可见,在自动调节的情况下,仓重的变化波动大幅减小,系统整体稳定性大幅提高。

图7 手动调节的仓重变化

图8 自动调节的仓重变化

4 结语

经过优化自动喂料控制方案,目前我公司3号生产线生料粉磨辊压机终粉磨系统已实现一键启停与投料优化、APC专家控制系统的无缝衔接,形成了一键启动、启动初期动态调节、稳态运行实时优化、一键停止的生料粉磨全工况的智能化控制系统,不仅减少了操作人员的工作量,同时大幅提升了设备运行效率及稳定性,实现了生料制备系统无人值守的控制效果。■