多通道温度测量整体校准系统仿真分析

褚卫华,刘 展,顾正华,贾军伟

(1.中国空气动力研究与发展中心 设备设计及测试技术研究所,四川 绵阳 621000;2.北京东方计量测试研究所,北京 100086)

0 引言

在风洞吹风实验过程中,为了得到飞行器气动特性的数据,需要正确地测量压力、温度等流场参数[1-2]。在低温风洞特别是在大型低温风洞实际温度场测量中,低温温度范围从77~323 K,温度测量综合精度要求达0.1 K,一次性同步测量点数多,而且在温度稳态变化过程中,各温度测量通道响应要求保持一定的一致性。为确保低温风洞温度场测量系统实现这样的性能指标,除对温度传感器、放大器、采集系统等进行合理选型和对测量系统进行科学设计外,同时对整个温度测量系统的校准方法提出了较高要求。

温度测量系统一般由温度传感器、放大器、数据采集系统、连接电缆等组成[3-4]。传统的温度测量精度主要依靠温度传感器检定溯源方式来保证[5-10],但对于低温风洞从77~323 K的低温范围内精度要求达到0.1 K,这种方法已经无法满足低温风洞实验对温度测量精度的要求,主要是因为这种单温度传感器的校准方法存在以下缺点:

1)没有综合考虑温度测量系统中测量线路、放大器、采集系统以及环境等因素带来的测量误差;

2)只能对温度传感器静态精度进行校准,无法对温度场稳态变化中不同通道测量响应一致性进行比较和标定;

3)传感器拆卸会导致设备停用,既影响设备运行效率又容易导致衍生故障。

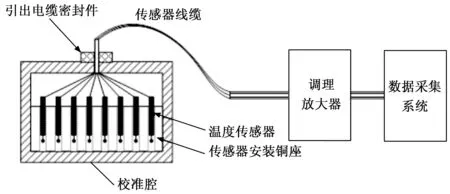

为实现低温风洞实际温度测量精度和响应一致性需求,需要设计一套能够在现场对温度测量系统(包括温度传感器、放大器、采集系统、连接线缆和使用环境)进行整体全回路原位校准装置[11-12],校准原理见图1。校准装置可以按照校准设定的目标温度,调节制冷器和加热器,保证校准腔温度场达到要求的准度和一致性。温度测量系统现场安装完成后,将各通道温度传感器安装于校准腔内。校准装置按温度变化阶梯要求,逐步变化校准腔温度,得到在各标准温度点条件下,传感器信号通过现场电缆传输、放大器调理、数据采集和环境影响后对应的最终采集数值,然后将所有温度校准点拟合,得到整个温度测量系统的校准曲线。

图1 温度测量系统整体全回路原位校准图

多通道低温温度测量系统高精度整体校准装置(以下简称低温整体校准装置)是国内首套在低温范围内对温度测量系统进行整体校准的高精度现场计量装置,校准对象复杂,一次性校准数量多,校准腔容积大、低温范围宽、均匀性和准度要求高,在规模和性能都是国内首创。低温整体校准装置满足了航空航天特别是低温风洞实验设备传感器外型尺寸差异大、一次标定数量多、高效率、高精度的实际要求。

1 低温整体校准装置总体架构

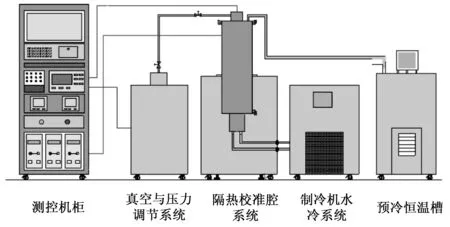

为方便现场保障,低温整体校准装置采用GM制冷机和加热器综合控温方式。低温整体校准装置总体组成见图2,总体由隔热校准腔系统、制冷机水冷系统、预冷恒温槽、真空与压力调节系统和测控机柜等部分组成。

图2 多测点低温温度测量系统综合校准装置组成图

隔热校准腔系统是低温整体校准装置的核心部分,主要用途是:为温度测量系统校准提供准度、均匀性、升降温速率等指标都满足要求的温度源;对校准腔进行隔热防护和对测量系统导线密封;实现校准腔升温降温过程控制和温度定点控制。校准腔安装有GM制冷机和加热器辅助设备。由于低温整体校准装置一次校准通道数达45路,校准腔大且对校准腔温度场均匀性要求较高,校准腔采用三层结构,中层外层真空隔热,内层作为校准温度源,放置传感器安装铜座,通过充氦实现温度场快速均匀。

真空与压力调节系统包含氦气气源、真空泵、阀门和管路等设备,真空系统主要用于实现校准腔内层和中层、中层和外层之间真空状态,保证校准内腔与外部的良好隔热。压力调节部分用于校准内腔内氦气压力的控制,保证校准内腔氦气压力略高于外部压力,防止空气进入校准腔内造成水凝结等现象。

测控机柜包含数据采集及分析计算机、测试及控制仪表等,进行温度测量与记录,实现校准前真空度控制与校准腔压力调节,并通过控制制冷机和加热器调节校准腔温度,按照校准要求控制温度测量系统的校准流程,监测低温整体校准装置工作状态。

预冷恒温槽主要实现校准腔系统辅助制冷,降低由于被校测量系统导线和校准腔氦气对流引起的温度梯度,改善校准腔温度均匀性。

制冷机水冷系统用于GM制冷机冷却。

低温整体校准装置主要技术指标如下:

温度校准范围:77~323 K;

静态有效温度场均匀性:±50 mK;

静态温度场稳定性:±50 mK/20 min;

静态温度准度:±50 mK;

稳态变化一致性要求:同时标校11支如图2所示的规格Φ20 mm温度探头,在温变率0.5 K/min情况下,有效温度场温度最大差值小于等于0.3 K。

低温整体校准装置具体工作流程是:在校准准备阶段,温度传感器带线缆穿过校准腔密封法兰,置于校准腔传感器安装铜座内,采用引出电缆密封件对导线实行密封,然后中外层抽真空隔热,内层充氦。准备就绪后,在测控机柜控制下,按照校准流程实施制冷机和加热器校准腔温度控制,达到校准目标温度值后,温度测量系统采集校准温度点的电流或电压值。按流程对所有校准点完成校准后,进行校准曲线拟合,得到温度测量系统测量范围内的校准曲线。

2 低温整体校准装置仿真与实验验证方案

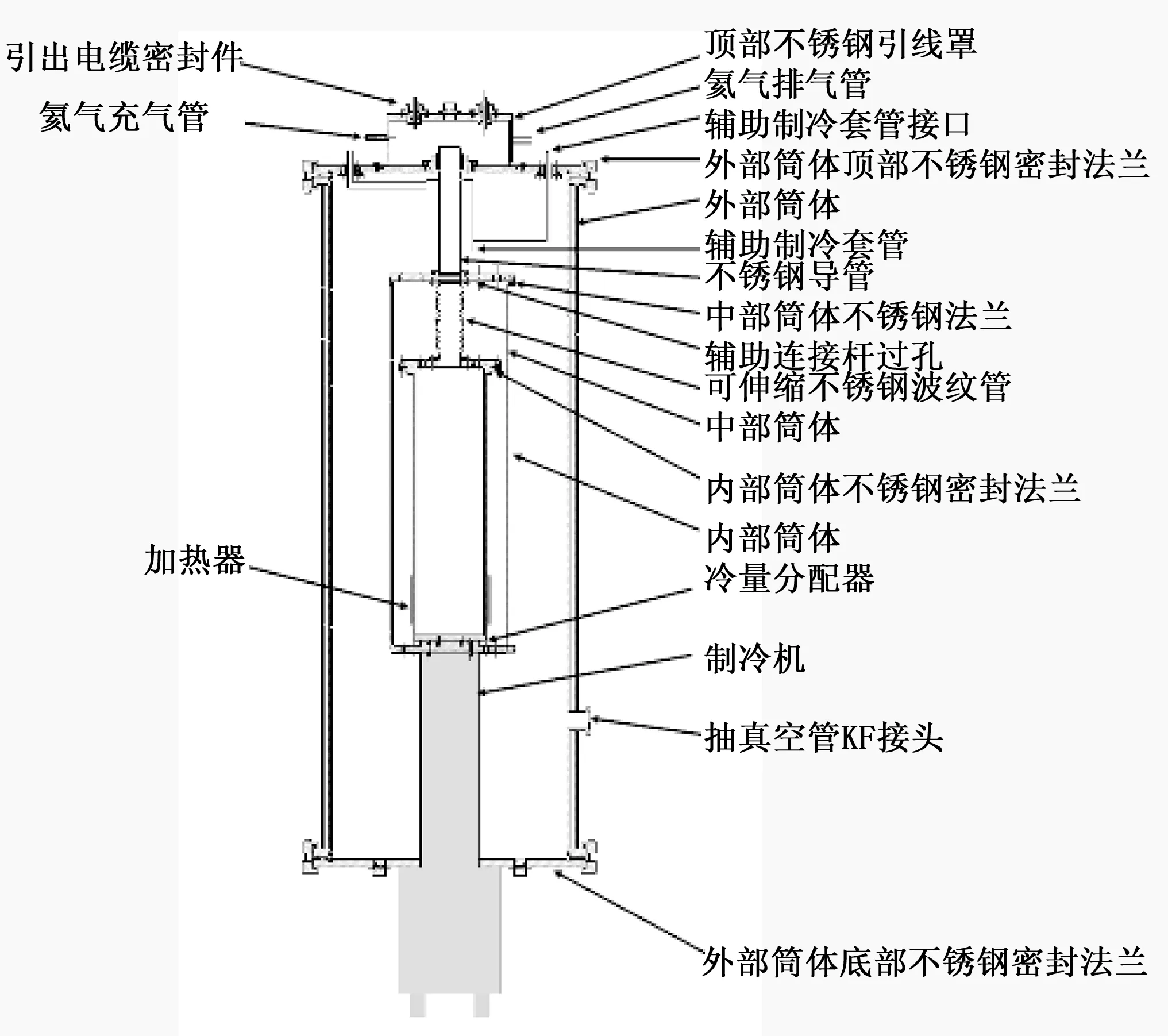

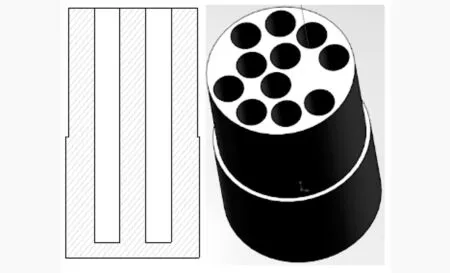

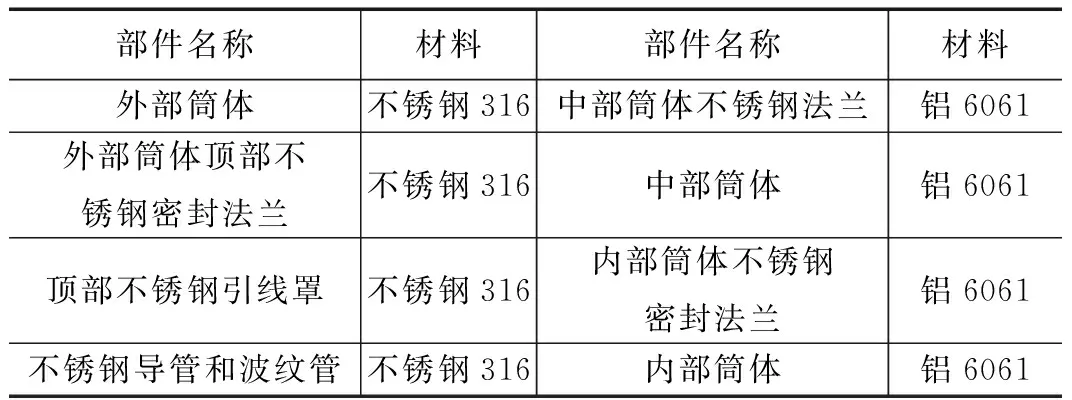

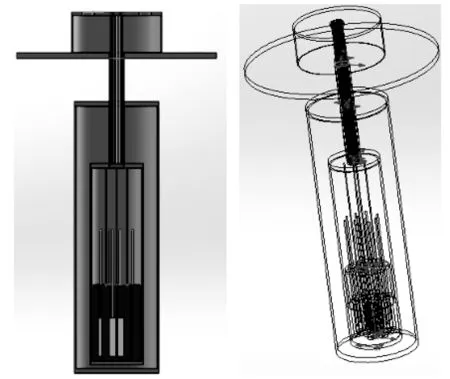

隔热校准腔系统是低温整体校准装置的核心部分,校准腔内放置有温度传感器安装座。校准腔既要在控制系统调节下完成校准腔有效温度场升降温过程,又要保证良好的隔热,实现温度场均匀性和一致性。校准源具体隔热校准腔系统的结构如图3所示,采用三层结构形式:外部筒体隔热防护,中部筒体防辐射热保护,内部筒体放置传感器安装铜座,温度传感器安装铜座结构见图4。隔热校准腔外部筒体采用了双层结构,两层之间为真空环境;中部筒体和内部筒体、中部筒体和外部筒体之间抽真空,保持真空环境。校准过程中氦气充满内部筒体,保证内部筒体温度均匀性。制冷机采用一级制冷头,在中部筒体和外部筒体之间通过冷量分配器与内部筒体、中部筒体底部的接触面积实现冷量分配,从而减小中间层与内层的温差,以降低二者之间通过热辐射进行的换热量。中部筒体与外部筒体之间利用不锈钢薄壁管连接,不锈钢管外侧安装有辅助冷却套管,内部筒体与中部筒体之间利用柔性波纹管连接,内部筒体靠近底部外侧安装有辅助加热器,在外部筒体顶部安装有引线防护罩,对测量系统导线密封。校准强系统材料组合方式见表1。

图3 隔热校准腔系统总体结构图线

图4 温度传感器安装铜座结构图

表1 部件材料选择表

为保证低温整体校准装置设计方案能有效实现系统要求的性能指标,在解决热校准腔主体结构设计、绝热技术、引线密封实现方式、校准腔均匀性保证措施、冷量分配防辐射方法以及温度高精度测量与控制策略等多种关键技术后,需要对装置核心部分校准腔系统进行热力学建模、隔热效果与有效温度场进行仿真计算,通过仿真计算对校准腔系统进行迭代修正和优化,按照仿真优化结果建立校准腔实验平台,对仿真结果进行进一步验证,然后在此基础上确定低温整体校准装置最终研制方案。

3 校准腔性能数值仿真分析

校准腔热力学仿真计算包括校准腔结构合理简化、几何模型建立、边界条件分析、网格划分、稳态和升降温条件下有效温度场仿真计算,计算结果分析[13-15]。最后建立校准腔实验平台,对仿真计算结果进行实验验证。

3.1 计算模型建立

隔热校准腔系统结构复杂,为了采用数值计算方式对校准腔系统进行计算分析,需要对其几何模型和边界条件进行合理的简化。考虑到中间层与外壳之间距离较远,且外壳为双层中空壳体,所以只保留了外壳的法兰,略去了外部筒体,边界条件设置时,将中间层外侧设为绝热面。为了分析极限工作条件下校准腔性能指标,顶部不锈钢引线罩外侧壁设为上限323 K的恒壁温。隔热校准腔系统中,在外部筒体顶部不锈钢密封法兰和中部筒体不锈钢法兰之间的不锈钢连接导管上设置有恒温辅助冷套管冷却,所以将不锈钢连接导管设为恒壁温,温度为223 K。按照实际传感器外接传输连接电缆,电缆简化为金属棒,护套为聚四氟乙烯。另外,在隔热校准腔几何模型建立时,所有被校和标准温度传感器都根据实际技术要求将形状简化为等效的圆柱体。校准腔系统最后简化后的计算模型如图5所示。

图5 校准腔系统简化模型

在温度测量系统校准过程中,温度校准源是指温度传感器安装铜座中的有效温度场,仿真计算的重点是需要对校准过程中稳态和温度变化条件下的温度传感器安装铜座有效温度场进行计算和结果分析[16-19]。为了确保计算结果具有代表性,计算工况的选择均按照极端情况进行模拟,假设恒温器内层控温层底部温度保持77 K,考察传感器安装座的温度均匀性。在稳态模拟进行完之后,进行校准腔降温性能模拟,取极端情况,假设起始温度为323 K,考察温度从323 K降温至77 K所需要的时间;最后进行升降温模拟,模拟在某个温度点完成传感器校准后,升温至下一个温度点过程中传感器座的温度分布情况。

计算模型建立完成后,为确保计算精度和稳定性,采用多面体方法对模型进行网格划分[20-22],校准腔稳态和瞬态计算过程均采用了同一套网格,网格划分结果见图6。

图6 校准腔网格划分图(网格数目180万)

3.2 仿真计算结果分析

3.2.1 稳态条件下温度场均匀性计算

图7为传感器安装铜座稳态性能仿真计算过程中设置的6个监控点,分别设置在距离传感器安装铜座顶部10 mm处、50 mm处和安装铜座底部、传感器探头区域以及传感器安装铜座下部凸出部位两侧。在制冷机冷头温度为77 K的最极限条件下,图8显示了校准腔系统在x=0截面上的温度分布云图,图9为各监控点温度变化情况。从计算结果中可以看出,当温度场稳定后,6各检测点的最大温差为0.063 K,而在有效温度场范围内的点2和点6的最大温差为0.04 K左右,满足设计技术目标要求。

图7 传感器安装座性能模拟监控点设置图

图8 校准腔系统座稳态温度分布云图(x=0)

图9 监控点温度变化示意图

3.2.2 传感器安装铜座降温速率仿真计算

图10中,为对校准腔系统隔热方案和制冷机功率选择进行验证,对传感器安装座的全温域降温速率进行了模拟,计算过程中制冷机的冷量分配如下:内层法兰底部占比为70%,140瓦;中间层法兰底部占比为30%,60瓦。在顶部法兰和中间层法兰间的不锈钢套管处进行辅助降温,温度恒为223 K。计算结果表明:从323K开始降温,经过3小时05分降至77 K。

图10 传感器安装铜座监控点1,5,6降温速率

3.2.3 升温过程中温度场一致性仿真计算

根据技术指标要求计算了温变速率为0.5 K/min时,传感器安装铜座的温度分布情况。初始温度设为77 K开始,以速率为0.5 K/min变化时,记录得到传感器安装铜座各个监控点的温度如图11所示,该工况下传感器安装铜座最大温差为0.27 K。

图11 升温速率为0.5 K/min时传感器安装铜座座监控点温度变化情况(起始温度为77 K)

随着温度升高,金属材料的比热容增大,传感器安装铜座和传感器的热容量增大,对紫铜而言,导热系数也在降低,因此温度升高后,传感器座的热扩散率在下降,导致传感器座的温度不均匀性在增加。为了进一步确认温度升高对隔热校准腔性能的影响,考察了起始温度为318 K时,温升速率为0.5 K/min时传感器安装铜座温度分布情况,得到的结果如图12所示,该工况下传感器基座最大温差为0.28 K。

图12 升温速率为0.5 K/min时传感器铜座监控点温度变化情况(起始温度为318 K)

4 仿真计算结果实验验证

为了对仿真计算结果进行实际验证,专门建立了低温整体校准装置设计方案验证平台,验证低温整体校准装置设计方案在温度范围、温度准度、温度稳定性、温度均匀性、升降温速率等方面所能达到的实际性能指标。低温整体校准装置验证平台具体组成如图13所示,由校准腔、温度测量控制系统、制冷机、压缩机等装置组成,其中校准腔、温度传感器安装座完全按照设计方案加工,其它辅助系统充分利用实验室现有设备。实验平台搭建完成后对校准腔系统的静态温度准度、升降温速率、升降温过程温度场一致性进行了实验验证,校准腔系统真空度为8.3×10-4Pa,验证平台外部温度295 K,辅助制冷恒温槽223 K,几个典型目标温度点验证结果见表2和表3。在校准装置长时间温度场稳定性测试结果中可以看出,在77 K、223 K、323 K典型测试目标点中,隔热校准腔内温度准度分别为7 mK、21 mK和23 mK,各点准度远远优于50 mK,各点温度场稳定性分别为16 mK、33 mK和38 mK,稳定性优于50 mK,各点温度场均匀性分别为35 mK、30 mK和31 mK,均匀性优于50 mK。在以10 K为阶梯的升温性能测试中,校准装置隔热校准腔温度场的准度、稳定性和一致性也满足50 mK指标要求。实验验证结果表明校准腔系统隔热和升降温措施有效,设计方案能够实现设计指标要求。

图13 低温整体校准装置关键技术验证平台

表2 长时间稳定性能测试结果

表3 10 K阶梯升温性能测试结果

5 结束语

针对大型低温风洞等试验设备需要,设计了一套适用于77~323 K范围的多通道温度测量系统高精度整体校准装置。为方便现场使用保障,低温整体校准装置采用GM制冷机和加热器辅助设备综合控温方式,其核心部分隔热校准腔系统主体采用三层结构形式,中外部筒体采用真空隔热,内部筒体通过充氦实现腔内温度快速平衡;在连接中部筒体和外部筒体的不锈钢导管上设计辅助制冷套管,在内部筒体和中部筒体之间通过设置冷量分配器,解决温差导致的辐射传热问题。为验证设计方案的合理性,首先通过结构简化,建立了计算模型,对校准腔系统的静态精度、温度场均匀性、温度场稳定性以及在温度变化过程中温度场的一致性进行了数值仿真和方案优化。为确保方案合理可行,对隔热校准腔部分建立了实验验证平台对仿真结果进行了验证。仿真和实验结果证明:多通道温度测量系统高精度整体校准装置设计方案完全能够达到设计指标要求,能够解决低温风洞等试验设备温度测量系统高效率、高精度、全系统、现场校准的实际要求