镁含量对离心雾化铝镁合金粉反应性能的影响

李建新,赵婉君,闫 石,乐 威,马晓航,刘大志,焦清介

(1. 北京理工大学 爆炸科学与技术重点实验室,北京 100081;2. 唐山威豪镁粉有限公司,河北 迁安 064406)

1 引言

铝(Al)粉广泛应用于多种含能材料,其优点是热值密度高、与含能材料的相容性好,但Al 粉的气化点、汽化焓、热点火温度和氧化反应活化能都很高,导致其在多数含能材料中燃烧不完全[1-3]。在Al 中引入另一种金属合金化,设计制备多种合金(例如:铝硅(Al-Si)、铝镁(Al-Mg)、铝钛(Al-Ti)、铝锆(Al-Zr)和铝锂(Al-Li)合金等[4-7]),通过调节成分可以显著改善金属燃料的性能。其中金属镁(Mg)不仅能量密度高,而且点火能量阈值小,反应活性高,氧化膜易渗透,挥发性好。目前,国内外很多学者对Al-Mg 合金开展了大量研究[8-13]。Dreizin E L 等[12]采用机械合金化法(MA)制备了不同Mg 含量的Al-Mg 合金,但表面形貌不规则,个体差异较大,其粒径分布为8.5~15.9 μm。采用数字成像和三色高温法测定导线的辐射强度和温度,测得合金粉的点火温度在1000 ℃左右,远低于纯Al的点火温度2300 ℃,对制备的Al-Mg30 合金粉进行燃烧测试,燃烧时间仅有2.6 ms,低于纯Al(10 ms)。Mirko Schoenitz 等[13]通过机械法对Mg、Al 粉进行研磨,制备了Al-Mg50 合金,发现该合金粉物相组成主要是过饱和固溶体α-Al 和γ-Al12Mg17,热重分析-差示扫描量热(TG-DSC)结果表明,其燃烧过程分为两个阶段,第一步在550~600 ℃,Mg 氧化生成氧化镁(MgO),第二步在900~1200 ℃,主要是α-Al 发生氧化。但是采用机械合金化法制备的Al-Mg 合金颗粒粒径较大,且形貌不规则,因此机械合金化法限制了Al-Mg 合金粉的大规模生产和实际应用。

相比机械合金化法,离心雾化法一般采用快速冷凝技术,可以极大提高Mg 在Al 合金粉中的固溶度,合金粉具有表面光滑,活性高、松装密度大、能量释放更稳定等特点[14-20]。邹辉等[16]采用雾化法制备了Al-Mg5 合金粉,合金粉球形度高、表面较光滑,热分析表明在770 ℃发生第一步氧化,低于纯Al 的氧化反应温度,而第二次氧化温度(1130 ℃)相对较高,整个氧化质量增加84.5%,远高于纯铝的12.4%。蔡水洲等[17-18]采用紧密耦合气体雾化法制备了45 μm 的Al-Mg30 合金粉。采用X 射线粉末衍射仪(XRD)、扫描电子显微镜(SEM)、和热重分析-差示扫描量热(TG-DSC)等方法研究了合金粉末的物相组成、形貌和燃烧机理。结果表明,气体雾化法制备合金粉的形貌优于MA 法制备的合金粉,合金完全燃烧温度低于1000 ℃,这主要是由金界处富Mg 相的选择性氧化导致的。刘洋等[19]采用相同研究手段,对离心雾化制备的微米Al-Mg 合金粉进行粒度、形貌、成分测试,同时研究在71 ℃热氧化作用下粒度及Al-Mg 摩尔比对活性影响的变化规律,通过建模对样品的氧化壳厚度变化进行计算。吴成成等20]研究了几种中位径为65 μm 的Al-Mg 合金粉在空气条件下的缓慢加热氧化过程,提出Mg 含量的提高会加快Al-Mg 合金的反应速率。但是,目前关于Al-Mg 合金粉的研究较多,而关于离心雾化Al-Mg合金粉的研究则较少,而且有关研究都比较零散,缺乏系统性,Mg 含量对离心雾化Al-Mg 合金粉形貌及活化能影响尚不明确,对于不同比例Al-Mg 合金粉在燃烧过程是否会产生微爆现象还未见系统报道。

为此,本研究选取离心雾化法制备了3 种Al-Mg合金粉Al-Mg30、Al-Mg50、Al-Mg70,对其粒度、形貌、物相和晶相进行测试;在71 ℃热氧化作用下,研究了不同Mg 含量对Al-Mg 合金粉活性影响的变化规律;采用TG-DSC 对比研究了Mg 含量对Al-Mg 合金粉氧化行为及反应速率的影响;采用激光点火实验研究了不同Mg 含量对Al-Mg 合金粉点火延迟时间和燃烧时间的影响规律,期望为Al-Mg 合金粉在含能材料领域的实际应用提供参考。

2 实验部分

2.1 样品与仪器

原料:微米Mg 粉和3 种Al-Mg 合金粉(Al-Mg30、Al-Mg50、Al-Mg70)均由唐山威豪镁粉有限公司采用离心雾化法制备;微米Al 粉(29.34 μm),湖南宁乡吉唯信金属粉体有限公司;氩气,北京永圣气体科技有限公司,99.999%;环氧树脂,国药集团化学试剂北京有限公司,分析纯;盐酸,国药集团化学试剂北京有限公司,分析纯;聚四氟乙烯(PTFE),广州松泊化工有限公司。

仪器:日本Hitachi S-4800 扫描电子显微镜(SEM)及其配备的能谱仪(EDS);德国Bruker D8 粉末衍射仪(XRD);丹东百特BT-9300H 型号激光粒度仪;上海长方CMM-20 金相显微镜;北京恒久HQT-4 综合热分析仪;河南鹤壁XKRL-8000 氧弹量热仪;北京凯普林光电科技CO2激光点火系统点火装置,激光功率100 W;采用千眼狼高速摄影X113 记录点火燃烧过程,拍摄速度为6993 帧·s-1。

2.2 实验过程

2.2.1 粒度表征

为研究不同样品的粒度分布,采用丹东百特BT-9300H 型号激光粒度仪进行Al-Mg 合金粒度分析,为增强测试效果,使用超纯水作为分散剂。

2.2.2 Al-Mg 合金粉性能测试

为进一步研究Al-Mg 合金粉体内部结构,采用环氧树脂将样品进行镶嵌固化、砂纸打磨、抛光和腐蚀,在金相显微镜下观察得到的粉体截面形貌。此外利用GR-3500 型氧弹量热仪测试样品的燃烧热,样品量0.2 g。测试时充3 MPa 氧气,保证完全燃烧。此过程放出的热量被周围的水吸收,根据水温的升高来计算试验的燃烧热值,每组实验测量三次,取平均值。

2.2.3 Al-Mg 合金粉加速氧化实验

为研究Al-Mg 合金粉活性含量随储存时间变化规律,将8 g 样品分别平铺在蒸发皿中,将其放置在71 ℃的干燥箱中进行加速氧化,分别在1,2,4,8,24,48,96,144,216 h 取样,按照国标GB3169.1-1982气体容量法,对金属活性含量进行测定,其主要通过测量氢气体积,并据此推测活性金属含量,具体根据式(1)进行计算[21]:

式中,p1为实验室气压计读数,kPa;p2为气压计读数订正值,主要通过查寻气象常用表第2 号第1 表《气压读数温度订正表》[22];p3为t℃时饱和水蒸气压,kPa;V为生成氢气的体积,ml;t为测量时量气管温度,℃;K为氢换算为活性铝镁的换算因数;m0为样品质量,g。

2.2.4 Al-Mg 合金粉的氧化动力学研究

为研究不同Mg 含量对Al-Mg 合金粉氧化速率的影响规律,取(2.5±0.3)mg 样品均匀放置于氧化铝坩埚底部,在空气气氛下进行TG-DSC 分析,选取4 个不同升温速率(10,20,30,40 ℃·min-1),从室温加热到1300 ℃,空气气氛流速设置为50 mL·min-1。采用Kissinger 法[23]和Flynn-Wall-Ozawa 法[24]方法计算Al-Mg 合金粉不同升温速率下的活化能等氧化动力学参数。具体计算方法如下:

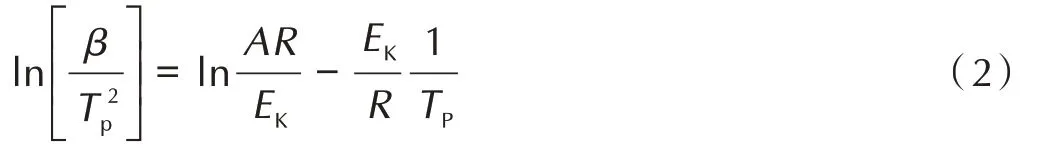

Kissinger:

Flynn-Wall-Ozawa:

式中,TP为峰值温度,K;α为转化度;A为指数前因子,s-1;EK,EO分别为根据Kissinger 和Ozawa 方程计算的表观活化能,J·mol-1;β为升温速率,K·min-1;R为气体常数,8.314 J·mol-1·K-1;G(α)为积分模型函数。

2.2.5 激光点火实验

为研究不同比例Al-Mg 合金粉的燃烧过程及其是否会产生微爆现象,以聚四氟乙烯(PTFE)作为氧化剂,参考文献[25]方法设计5 种金属粉/PTFE 复合体 系(Mg/PTFE,Al-Mg70/PTFE,Al-Mg50/PTFE,Al-Mg30/PTFE 和Al/PTFE),复合体系中金属燃料0.35 g,氧化剂PTFE 0.65 g。将燃料与氧化剂分散在正己烷中,利用超声仪超声30 min 进行分散,得到稳定的悬浮液,并置于通风橱干燥。取样品量为20 mg,将样品粉末放置于托盘上,采用CO2激光点火系统[26]进行点火实验,激光功率设置100 W,同时采用千眼狼高速摄影X113 记录点火燃烧过程,拍摄速度为6993 帧·s-1。触发方式采用自触发方式,从高速所记录图像分析计算出样品的点火延迟时间和燃烧持续时间。

3 结果与讨论

3.1 形貌及结构

3.1.1 粒度表征

为了研究金属粉粒度分布,使用激光粒度仪对Mg 粉和3 种Al-Mg 合金粉体进行了粒度分析,结果如图1 所示。由图1 可见,所有粉体的粒度分布均符合统计学中的对数正态分布,Mg 粉和3 种Al-Mg 合金粉Al-Mg30、Al-Mg50 和Al-Mg70 的中位径分别为32.01,33.15,33.27 和34.42 μm,可以发现所有粉体中位径(D50)基本相同,所以在本研究中基本可以忽略粒径对合金性能的影响。

图1 Mg 粉和3 种Al- Mg 合金粉的粒度分布Fig.1 Particle size distribution of Mg and Al-Mg series alloy powders

3.1.2 表观形貌分析

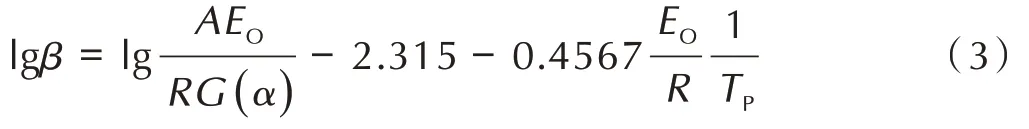

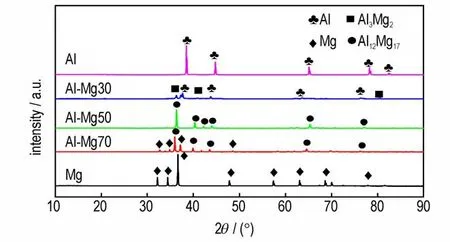

Mg 粉和3 种Al-Mg 合金粉的表面形貌如图2 所示。由图2 可以看出,所有样品均具有较好的球形度,球形粉具有较高的二维投影圆度值。同时发现Mg 粉表面非常干净、光滑,而Al-Mg 合金粉(Al-Mg30、Al-Mg50、Al-Mg70)表面存在一些细小的粉末,这主要是在雾化过程中,由于各金属密度熔沸点的不同,在冷却Ar 气的湍流作用下小颗粒及其微小粉末能够快速凝固并在雾化室内形成悬浮大气,然后与未完全凝固的颗粒形成胶体并吸附。为进一步研究合金粉末表面元素分布,对3 种Al-Mg 合金粉进行EDS 分析,其中Al-Mg50 的EDS 结果如图3 所示。由图3 可以看出,Al、Mg 和O 元素均匀地分布在粉体的表面,推测合金粉体表面覆盖的氧化层Al2O3和MgO 也分布均匀。这主要是由于离心雾化法制备过程采用锰钢坩埚熔炼,利用氩气充分搅拌实现了物料的均匀混合。

图2 纯Mg 和3 种Al-Mg 合金粉的SEM 图Fig.2 SEM images of pure Mg and Al-Mg alloy powders

图3 Al-Mg50 合金粉的EDS 图Fig.3 EDS spectra of Al-Mg50 alloy powders

3.1.3 金相及物相组成

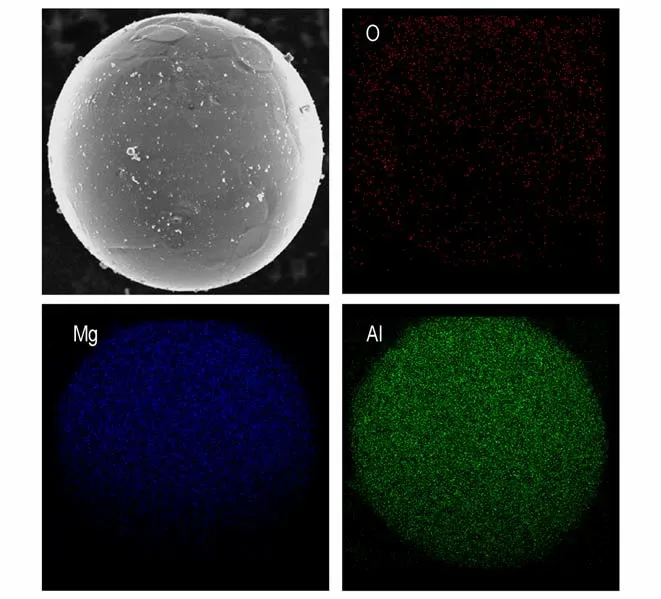

为研究合金内部组织结构,在金相显微镜下观察得到的金属粉截面形貌如图4 所示。由图4 可以发现,Al-Mg70 为α固溶体和枝状析出相,推测亮区为富镁固溶区,暗区晶界为富铝区。Al-Mg50,Al-Mg30 都为枝晶组织,Al-Mg50 枝晶变粗,Al-Mg30 晶粒细碎。整体枝晶分布宏观均匀,无严重偏析现象。这说明在制备过程中两组分金属液体混合均匀。图5 为Al 粉、Mg 粉和3 种Al-Mg 合金粉的XRD 物相组成,与纯Al相比,Al-Mg30 合金粉的α-Al 衍射峰因为Mg 进入了Al 的晶格内而发生偏移,同时发现新出现了β-Al3Mg2相对应的衍射峰,这说明Al-Mg30 主要物相是α-Al 固溶体和β-Al3Mg2相。这主要是合金在冷却凝固过程中当温度降到500 ℃时,开始出现α-Al 固溶体与熔融物质。当温度降到450 ℃,Mg 在Al 中的固溶度降低为17.8,会析出β-Al3Mg2相。而随着Mg 含量的增加,合金化合物β-Al3Mg2相逐渐减少,γ-Al12Mg17相逐渐增多,当Mg 含量达到为50%,Al-Mg50 的XRD 图谱仅有γ-Al12Mg17衍射峰,这与文献[27]中的相图结果基本一致。当Mg 含量达到70%时,Al-Mg70 合金中仍然有γ-Al12Mg17相,此外还存在α-Mg 固溶体。XRD 谱图中未观察到Al2O3和MgO 的衍射峰,这表明室温下包覆在Al 和Al-Mg 合金颗粒表面的Al2O3层为无定形非晶态,无法被检测到。而MgO 可能含量相对较少,说明合金粉基本未氧化。

图4 纯Mg 和Al-Mg 合金粉体截面形貌图Fig.4 Cross-sectional structure of pure Mg and Al-Mg alloy powders

图5 Al 粉、Mg 粉和3 种Al-Mg 合金粉XRD 物相图谱Fig.5 XRD phase diagram of Al-Mg series alloy and elemental powders

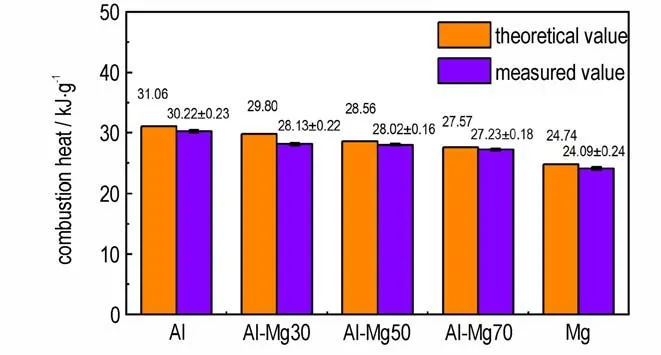

3.2 燃烧热测试

金属粉体燃烧热是衡量其做功能力的重要指标之一。利用氧弹量热仪对样品的燃烧热进行测试,每组实验测量三次,取平均值。Al-Mg 合金粉的理论燃烧热和实际燃烧热结果如图6 所示。由图6 可知,Al-Mg合金粉的实测值都低于质量加权的理论热值,并且随着Mg 含量的增加,Al-Mg 合金粉的能量释放率逐渐增大,均大于98%,同时释放率均大于纯Al 和纯Mg。这是因为一方面MgO 与Al2O3相比,渗透性更好,氧在MgO 中更容易扩散;另一方面,与Al 相比,Mg 沸点更低,更容易着火,在Al-Mg 合金粉的燃烧过程中,Mg 受热易挥发形成蒸气,避免了氧化物附着,同时Mg 的选择性氧化释放出的热量将加速Al 的熔化和氧化,这极大的提高了合金的能量释放效率[28]。

图6 Al 粉、Mg 粉和3 种Al-Mg 合金粉质量燃烧热测量结果Fig.6 Measurement results of combustion heat of Al-Mg series alloy and elemental powders

3.3 Mg 含量对Al-Mg 合金粉活性的影响

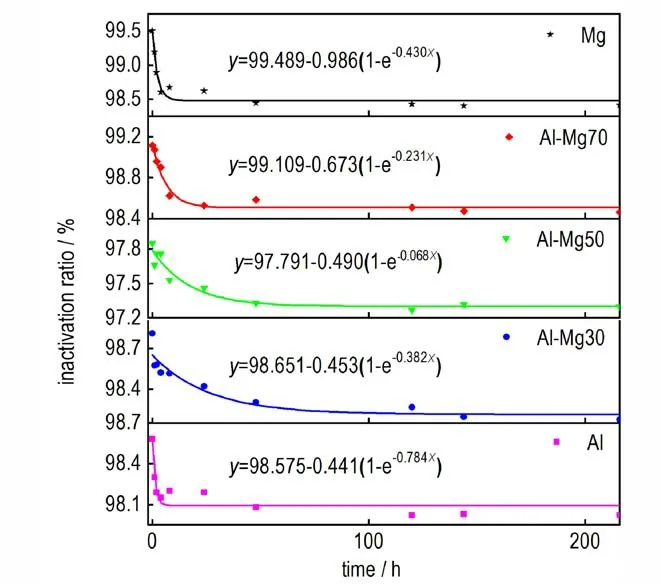

在71 ℃热氧化作用下,对单质Al 粉、Mg 粉和3 种合金粉微米Al-Mg 合金粉进行活性含量测定,为确保测量数据的可靠性,测试环境(温度27 ℃和压强101.325 kPa)尽量保持一致。初始与加速氧化9 天(216 h)合金粉的活性含量如表1 所示。由表1 可以发现,所有金属初始活性含量都大于97.5%,说明所有金属样品氧化程度较低,加速氧化216 h 以后活性含量没有发生明显变化,这表明所有Al-Mg 合金粉具有良好的活性保持能力。同时参考文献[19]的计算方法计算合金平均氧化层厚度,结果如表1 所示。可以发现Al-Mg 合金粉的氧化层厚度非常小,说明3 种Al-Mg 合金粉基本没有氧化,所以本研究忽略氧化层对金属粉反应性能的影响。

表1 Al 粉、Mg 粉和3 种Al-Mg 合金粉活性含量和氧化层厚度Table 1 Active content and oxide layer thickness of Al-Mg series alloy and elemental powders

对合金粉不同时间的活性含量进行拟合,结果如图7 所示。由图7 可以发现,所有样品活性含量在48 h以后基本保持不变,最大失活率都低于1%,说明Al-Mg 合金粉具有较高的活性保持能力。Mg 粉、Al粉、Al-Mg 合金粉活性含量基本符合对数分布,如拟合公式(4)。由公式(4)可知,当x无限接近无穷大时,y将保持不变,此时y与y0最大差值为相关系数a。此时a 就代表金属的最大失活率。由图7 中各拟合曲线可以发现,Al、Al-Mg30、Al-Mg50、Al-Mg70 和Mg 的相关系数a 逐渐增大,说明Al-Mg 合金粉失活率随着Mg含量的增加而增高,这主要是因为MgO 与Mg 体积比(0.81)小于Al2O3与Al 的分子体积比(1.28),说明Mg含量越高,导致合金氧化层越疏松,越容易氧化。

图7 Al粉、Mg粉和3种Al-Mg合金粉活性含量随时间变化曲线Fig.7 Curves of activity content Al-Mg series alloy and elemental powders with time

式中,y0代表原始样品的活性含量,y代表存储时间x时样品的活性含量,a 的绝对值为相关系数。

3.4 Al-Mg 合金粉氧化动力学分析

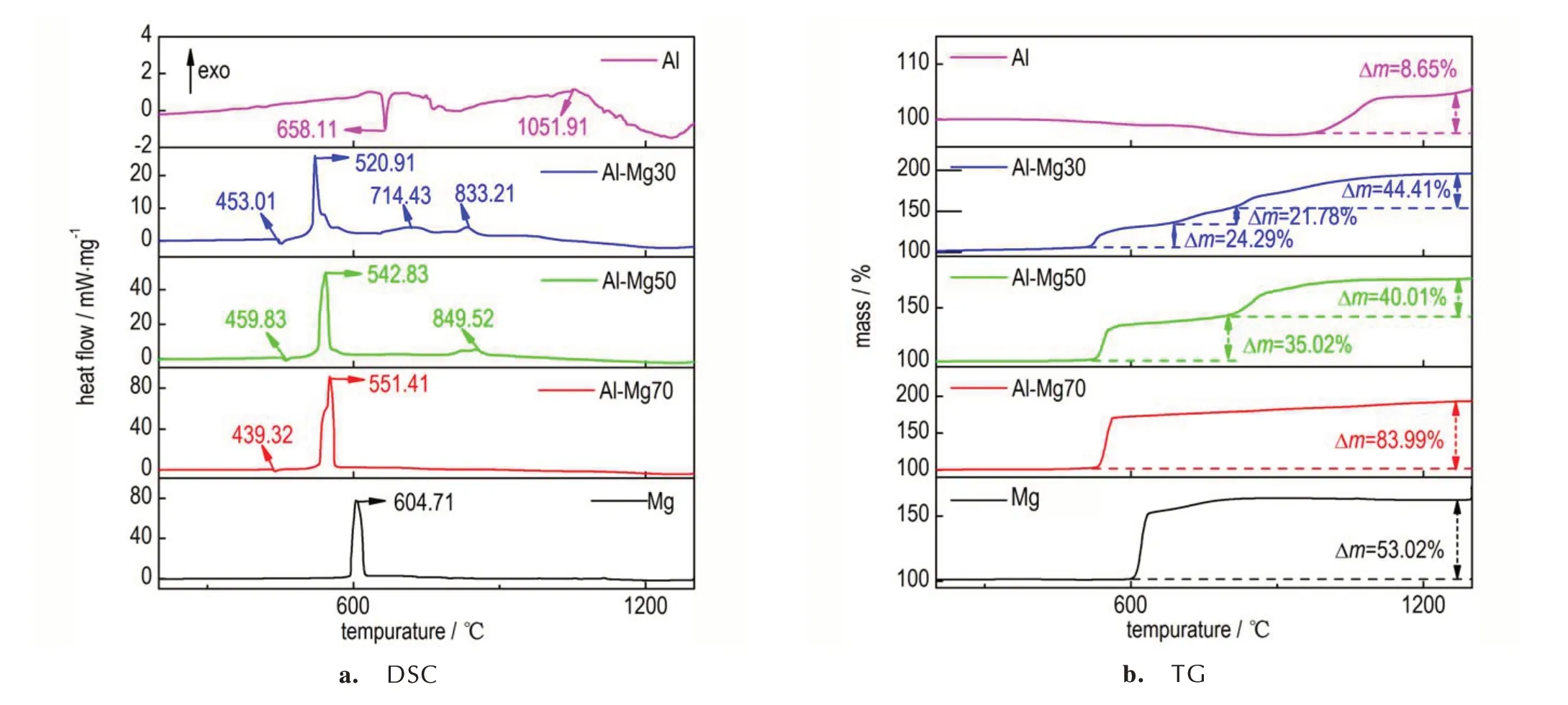

采用TG-DSC 方法研究Al-Mg 合金粉与纯Al 粉、纯Mg 粉热氧化过程及Mg 含量对不同Al-Mg 合金粉氧化过程的影响。

系列Al-Mg 合金粉的TG-DSC 结果如图8 所示。从图8 可看出,随着Mg 含量的增加,Al-Mg 合金粉的TG-DSC 曲线发生显著改变,合金的初始放热温度逐渐减小。由DSC 曲线可以看出,Al-Mg30 的热氧化可分为三个阶段:在453.01 ℃时首先出现吸热峰,这可能是由低熔点合金化合物β-Al3Mg2发生熔化导致的;在520.91 ℃时,出现第一个放热峰,而在714.43 ℃和833.21 ℃分别出现第二个和第三个放热峰。同时TG曲线表明Al-Mg30 氧化增重相对比较缓慢,在520.91 ℃,首先可能是熔化后的合金化合物β-Al3Mg2选择性氧化,此过程由于合金化合物较少,仅为24.29%。随后,在714.43 ℃合金中熔融Al 溢出氧化反应生成Al2O3,此阶段增重21.78%。在833.21 ℃,氧化产物Al2O3又与MgO 反应,生成MgAl2O4晶体,此阶段增重44.41%。对于Al-Mg50 合金粉热氧化分为两个阶段在459.83 ℃时,出现吸热峰,这是合金化合物γ-Al12Mg17相发生熔化所致,在542.83 ℃时,出现第一个放热峰,这与文献[12]报道一致,此过程为合金壳体表面开裂,γ-Al12Mg17相分解氧化,生产MgO 和Al3Mg2,对应的TG 曲线表明此过程质量增加35%。随后,849.52 ℃左右合金氧化产物Al2O3和MgO 反应生成MgAl2O4,此过程增重为40.01%。由图8 中Al-Mg70 的TG-DSC 曲线可以看出,Al-Mg70 合金粉氧化过程与Mg 的氧化过程基本相同,Al-Mg70 第一个峰温仅为551.41 ℃,比Mg 提前了53 ℃。而Al-Mg70 在此阶段经氧化质量增加为83.99%,远高于同中位径下的Mg 粉质量的增加(53.02%)。这可能是Al-Mg70 合金粉体中因低熔点的γ-Al12Mg17合金化合物的存在,在439.32 ℃会熔化,沿着晶界流出,氧化层破碎,为O2的进入提供了通道,加速了其氧化过程,所以导致氧化温度大大提前。

图8 Al 粉、Mg 粉和3 种Al-Mg 合金粉在20 ℃·min-1升温速率下的TG-DSC 曲线Fig.8 TG-DSC curves of Al-Mg series alloy and elemental powders at 20 ℃·min-1

对比3 种合金粉,随着Mg 含量的增加,合金粉的初始放热温度是逐渐降低的,其质量增加却是先减小后增大,但是所有Al-Mg 合金粉质量增加的比例均大于微米Mg 和Al(8.65%)。说明Al-Mg 合金粉氧化更容易,反应更加完全。根据表2 中不同升温速率下第一放热峰值温度(Tp1),采用Kissinger 方程和Ozawa方程计算有关动力学参数,结果见表2。由表2 可见,无论何种方法计算动力学参数,活化能和相关系数都具有相同的变化规律。其中Kissinger 方程计算Al-Mg70、Al-Mg50 和Al-Mg30 的活化能分别为246.18,302.98 kJ·mol-1和352.68 kJ·mol-1,均小于Al 粉的活化能427.01 kJ·mol-1,且随着Al-Mg 合金粉中Mg 含量增多,活化能逐渐减小,反应速率逐渐增加。

表2 Al 粉、Mg 粉和3 种Al-Mg 合金粉不同升温速率下的第一峰值温度和动力学参数Table 2 The first peak temperature and kinetic parameters of Al-Mg series alloy and elemental powders at different heating rates

3.5 激光点火实验

为探究不同Mg 含量对Al-Mg 合金粉点火延迟时间和燃烧时间的影响。以PTFE 作为氧化剂,设计了5种Al-Mg/PTFE 复合体系。图9 为不同Mg 含量的Al-Mg/PTFE 复合体系燃烧过程高速摄影照片,发现Al-Mg/PTFE 复合体系的点火延迟时间随着Mg 含量的增加而减小,Al-Mg/PTFE 复合体系的点火延迟时间为0.31~1.29 ms,都要短于Al/PTFE 体系的3.43 ms。这与前文3.4 节所得活化能的变化规律基本相同。但是由20 ℃·min-1的DSC 曲线可知,Al-Mg70 比Al-Mg30反应温度高30.50 ℃,而在激光点火实验中却是Al-Mg70 最早点火。这主要是因为点火延迟时间与合金反应速率成正比,由Arrhenius 方程可知反应速率主要取决于反应温度与反应活化能,而活化能占主导作用。由表2 可知,Al-Mg70 活化能比Al-Mg30 低106.50 kJ·mol-1,所以导致Al-Mg70 最早点火。

图9 Al-Mg/PTFE、Al/PTFE 和Mg/PTFE 复合体系燃烧高速摄影照片Fig.9 High-speed photography of combustion of Al-Mg/PTFE,Al/PTFE and Mg/PTFE composite systems

此外,在燃烧过程中Al-Mg/PTFE 复合体系都会出现不同程度飞溅燃烧,猜测这是由于Mg 的沸点仅有1170 ℃,而Al 的沸点为2477 ℃,二者沸点差较大。当在高温条件下,Al-Mg 合金中Mg 会首先发生蒸发,并形成蒸汽,合金颗粒内部蒸气压超过临界压力时,发生微爆,故而产生飞溅燃烧。当合金中Mg 的质量分数为30% 时,Al-Mg30/PTFE 复合体系燃烧时间127.33 ms,仅为纯Al 的47%,且随着Mg 含量的增加,Al-Mg/PTFE 合金粉燃烧时间越来越短,这表明Mg含量对合金粉燃烧时间有着显著的影响。这可能一方面是由于Mg 反应活性高,氧化膜易渗透,挥发性好,另一方面Al-Mg 合金粉的微爆可进一步促进合金粉的燃烧。

4 总结

(1)离心雾化制备的微米Al-Mg 合金粉都具有良好的球形度,形貌规整,且粒度符合对数正态分布,EDS 结果表明,Al-Mg 合金粉中元素分布均匀。其中Al-Mg70 合金粉为α固溶体和枝状析出相,Al-Mg50,Al-Mg30 都为枝晶组织。

(2)Al-Mg 合金粉主要由α-Al、β-Al3Mg2、γ-Al12Mg17等相组成,Al-Mg30 合金粉主要α-Al 固溶体和β-Al3Mg2相,随着Mg 含量的增加,合金化合物β-Al3Mg2相逐渐减少,γ-Al12Mg17相逐渐增多,当Mg 含量达到为50%,Al-Mg50 的XRD 图谱仅有γ-Al12Mg17衍射峰,当Mg 含量达到为70%时,Al-Mg70 合金中仍然有γ-Al12Mg17相,此外还存在α-Mg 固溶体。

(3)对微米Al-Mg 合金粉活性含量测试结果表明,Al-Mg 合金粉失活率随着Mg 含量的增加而增高,且所有合金失活率在48 h 以后基本保持不变,所有合金最大失活率都低于1%,具有较高的存储稳定性。

(4)TG-DSC 研究表明,随着Mg 含量的增加,合金的初始放热温度逐渐降低,所有Al-Mg 合金增重比例均大于微米Mg(53.02%)和Al(8.65%)。说明合金粉氧化更容易,反应更加完全。同时发现Al-Mg 合金粉随着Mg 含量的增多,活化能逐渐减小。

(5)激光点火实验发现,Al-Mg/PTFE 复合体系的点火延迟时间随着Mg 含量的增加而减小,Al-Mg/PTFE 复合体系的点火延迟时间为0.31~1.29 ms,都短于纯Al体系的3.43 ms。在燃烧过程中Al-Mg/PTFE 复合体系都会出现发生微爆。当合金中Mg 的质量分数增加到30%时,Al-Mg/PTFE 复合体系燃烧时间仅为纯Al 的47%,且随着Mg 含量的增加,Al-Mg/PTFE 复合体系燃烧时间越来越短,这表明Mg 含量对合金粉燃烧时间的影响显著。