悬浮态AlH3粉尘爆炸泄放过程能量输出规律

曹卫国,赵懿明,吴星亮,周 温,徐司雨,裴 庆,张 云,徐 森

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 南京理工大学化学与化工学院,江苏 南京 210094;3. 西安近代化学研究所燃烧与爆炸技术重点实验室,陕西 西安 710065)

1 引言

高能材料是开发高能量密度燃烧剂的能源基础,其能量水平的高低与材料成分密切相关。目前在含能材料中应用最广泛的金属添加剂是铝粉,铝粉作为燃料添加剂在含能材料领域得到了成功应用,提高了复合含能材料的能量释放水平。但随着对含能材料高热值性能要求的逐步提高,铝粉在一定程度上不能完全满足实际需求。在材料技术手段不断进步的条件下,近年发展起来的储氢金属材料,因其优异的高能量密度,在同样条件下释放出更多热量,可有效提升复合体系的燃烧效率,进而有效解决含能材料燃烧不充分的问题。

Reilly[1]于1968 年发现了储氢金属材料,并对其开展了相关研究,经历了AB5、AB2以及AB3型合金等几个阶段。窦燕蒙等[2]在AP/HTPB 复合体系中加入此类材料,建立了复合储氢金属燃烧模型,为含能燃烧剂性能调节提供理论支持。陈愿等[3-4]对比了Al 粉和MgH2等储氢金属材料的最小点火能量以及粉尘云火焰传播特性,从燃烧学的角度对铝粉和储氢材料性能进行表征,发现其可以提升复合体系的燃烧效率。曹威等[5]研究发现将MgH2添加到含铝炸药中,能够增加其爆炸热量和增强其后燃效应。封雪松等[6]对含硼储氢金属材料炸药体系能量释放特性进行了研究,结果表明组分适当配比下储氢金属材料体系爆炸的总能量高于相应的含铝炸药。Deluca 等[7]研究了AP/HTPB/AlH3复合体系的燃烧规律,结果表明AlH3燃烧过程中氢气的存在可以明显改善燃烧效果。Maehlen 等[8]研究表明,把AP/HTPB/Al 复合体系中的Al 替换成AlH3,使得复合体系的比冲有了较大的提高。程扬帆等[9-11]利用储氢金属材料释放出的氢气与爆炸产物进行二次反应,提升反应体系的爆炸威力。

以上研究表明储氢金属材料在一定程度上能够解决复合含能体系燃烧不完全、效率不高的问题,具有较为广阔的应用前景。但是,储氢金属材料添加到含能材料中后,在燃烧过程中不同储氢金属材料释放氢气诱发了燃烧场景的化学反应特性差异,且释氢过程促进反应体系加速燃烧,由于现阶段对其燃烧规律及机理认识不足,造成储氢金属材料在不同场合出现意外燃烧事故。因此,人们一方面希望利用储氢金属材料的高能燃烧效率,另一方面又希望避免出现安全事故,造成不必要的损失。

基于此,本研究选择AlH3为研究对象,采用改进后的20 L 球粉尘爆炸泄放装置对其悬浮态下爆炸泄放能量释放过程进行研究,通过压力释放特性和火焰传播规律来研究悬浮态AlH3粉尘的能量释放规律,并与本课题组前期研究的悬浮态Al 粉尘能量释放规律进行了对比,以期为储氢金属材料在燃烧领域的研究提供一定的指导,为储氢金属材料在含能材料中的应用提供基础数据支撑。

2 实验

2.1 样品

样品AlH3由西安近代化学研究所提供。图1 为AlH3粒径分析结果,AlH3粉尘颗粒大多数分布在(2~10 μm)范围内,颗粒的中位粒径D50为4 μm,粒径主体呈现出正态分布规律。实验前,所有的AlH3样品均为真空包装,为了防止AlH3粉尘的氧化对实验结果造成影响,测试均在每袋样品包装开封12 h 之内完成。实验过程中的环境温度在20~30 ℃,环境湿度不超过30%RH。

图1 AlH3粒径分布图Fig.1 Diameter distribution of AlH3 dust

2.2 实验及装置

在标准20 L 球粉尘爆炸装置中对AlH3粉尘进行密闭条件下爆炸实验。实验开始前,将化学点火具(能量为10 kJ;其中,锆粉质量分数占40%,硝酸钡质量分数占30%,过氧化钡质量分数占30%[12])安装至点火电极上并封闭20 L 球体,并对其进行抽真空至压力为0.06 MPa(表压),在0.6 L 储粉罐中装入称量好的AlH3粉尘并加压至2 MPa(表压)。开启两相阀后,高压气体将AlH3粉尘喷入20 L 球并经喷嘴分散形成悬浮态粉尘云。根据气体状态方程:

可知,喷粉后20 L 球内压力为一个标准大气压(表压为0),在AlH3粉尘进入到20 L 球内经过100 ms的延时混合后点火,通过安装在20 L 球内壁面的PCB压电传感器(型号:113B21,动态量程:1.379 MPa,分辨率:0.021 kPa)记录爆炸压力。

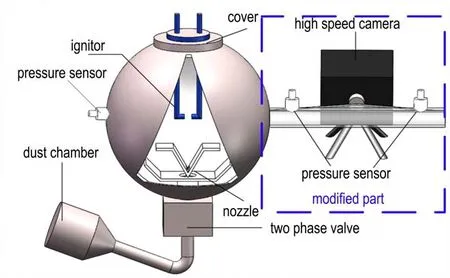

有管泄爆技术是防止爆炸造成二次危害的有效手段,通过对AlH3粉尘爆炸泄放的能量输出特性进行研究,有助于提高AlH3粉尘下该技术使用的可靠性和安全性。在标准20 L 球粉尘爆炸装置的基础上增加泄压装置,获取AlH3粉尘爆炸有管泄放能量释放规律。改造后的爆炸泄压实验装置如图2 所示,通过螺栓在20 L 球壁面右前方加装φ50 mm×50 cm 的泄爆管,并在管内壁距球体及管口5 cm 处分别安装压力传感器,用以记录管内的压力。在20 L 球和泄爆管之间安装了开启压力为0.12 MPa 的泄爆片,当容器内爆炸压力达到泄爆片开启压力时,泄爆片破裂,开始泄爆。同时在垂直于泄爆管5 m 远处通过高速摄影装置记录泄放过程中管内火焰传播情况。

图2 粉尘爆炸泄放实验装置图Fig.2 Schematic diagram of dust explosion venting device

3 结果与讨论

3.1 AlH3粉尘爆炸压力传播特性

图3 展示了不同浓度下AlH3粉尘在密闭条件下的爆炸压力和dp/dt与时间的关系。AlH3粉尘在125~1250 g·m-3的质量浓度测试范围内,最大爆炸压力(pm)和爆炸压力上升速率((dp/dt)m)随着浓度的增加均呈现先增大后减小的趋势,在750 g·m-3时达到最大,最大爆炸压力增至1.15 MPa,最大爆炸压力上升速率增至87.54 MPa·s-1,为最佳爆炸浓度。

图3 密闭条件下不同浓度AlH3 粉尘爆炸压力和爆炸压力上升速率Fig.3 Explosion pressure and dp/dt under airtight conditions

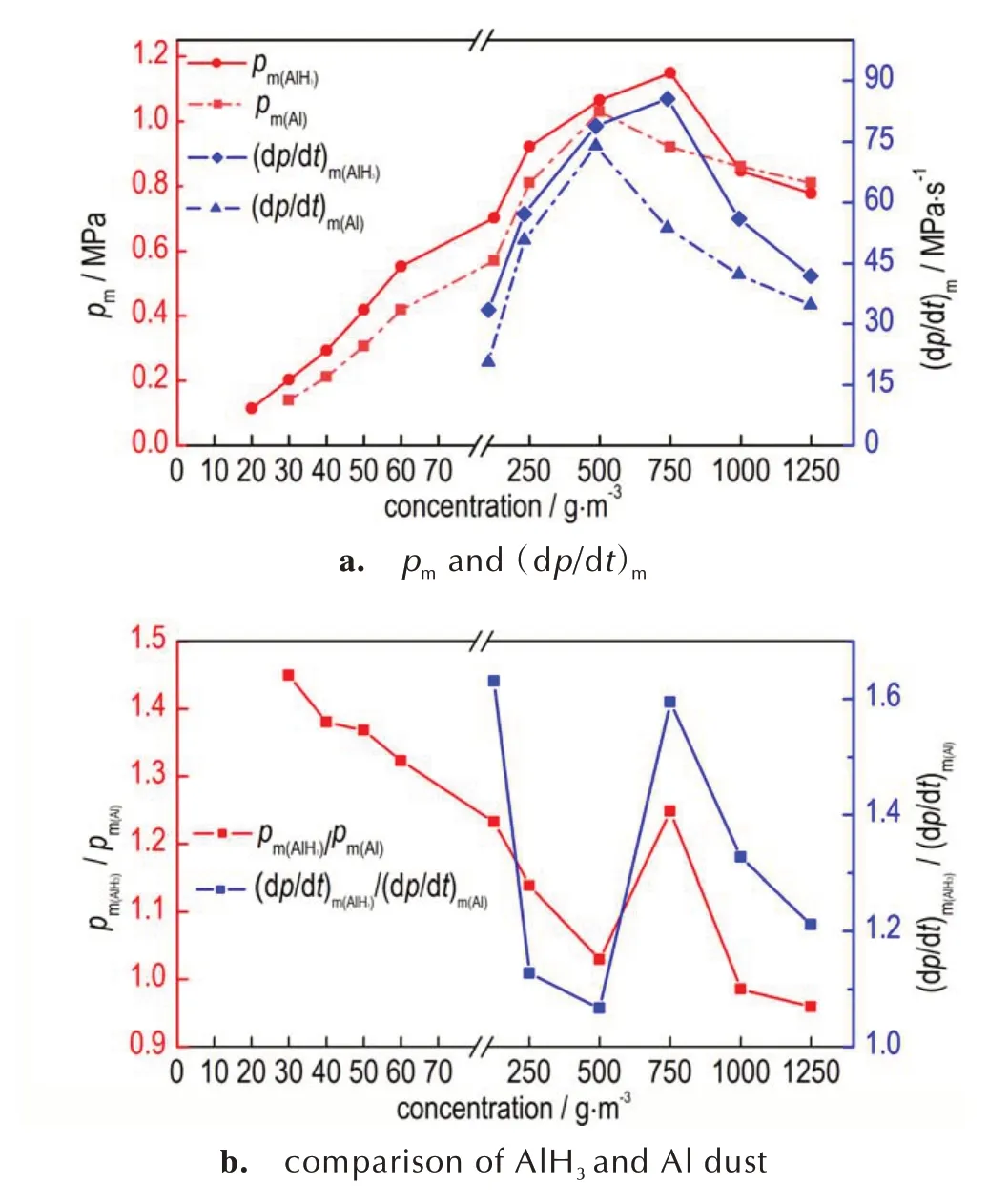

为了进一步探究AlH3粉尘的爆炸压力特性,将其与本课题组前期研究的铝粉爆炸结果[13-14]进行比较,如图4 所示。通过低浓度下AlH3粉尘和铝粉发生粉尘爆炸的结果探索其爆炸下限浓度,最大爆炸压力大于0.15 MPa(即Δp>0.05 MPa,粉尘浓度为0 时点火头产生的压力为0.10 MPa)视为发生了粉尘爆炸[15]。结果表明,当AlH3粉尘的浓度低于30 g·m-3,铝粉浓度低于40 g·m-3时,测得的最大爆炸压力小于0.15 MPa。因此AlH3粉尘和铝粉的爆炸下限浓度分别为30 g·m-3和40 g·m-3。不同浓度下AlH3粉尘和铝粉的最大爆炸压力和最大爆炸压力上升速率测试结果表明,随着浓度的增加,AlH3粉尘和铝粉的pm和(dp/dt)m均呈现先增加后减小的趋势,分别在750 g·m-3和500 g·m-3时达到最大值1.15 MPa 与1.02 MPa,为最佳爆炸浓度。当粉尘浓度小于1000 g·m-3时,AlH3粉尘的pm高于铝粉,pm(AlH3)/pm(Al)>1.0。而(dp/dt)在所有测试浓度下均高于铝粉,(dp/dt)m(AlH3)/(dp/dt)m(Al)>1.0。

图4 AlH3粉尘与铝粉尘爆炸测试结果对比Fig.4 Comparison of explosion test results of AlH3 and Al dust

相较于铝粉而言,AlH3的点火浓度更低,燃烧过程可分为释氢和氧化两步[16]。在较低浓度时,AlH3点燃首先释放氢气,氢气的释放和爆炸加速了整个反应过程,使得AlH3粉尘爆炸的最大爆炸压力和爆炸压力上升速率均高于铝粉爆炸。氢气释放后生成众多孔隙,增大了剩余铝粉的比表面积[17-18],致使粉尘爆炸更容易发生,这也导致了AlH3粉尘的爆炸下限低于铝粉爆炸下限。随着浓度的进一步增加,当粉尘浓度大于1000 g·m-3时,容器内氧气含量相对降低,反应在贫氧条件下进行,AlH3释放的氢气和粉尘形成竞争关系,导致AlH3最大压力下降。

3.2 AlH3粉尘泄爆特性

3.2.1 AlH3粉尘泄爆压力传播特性

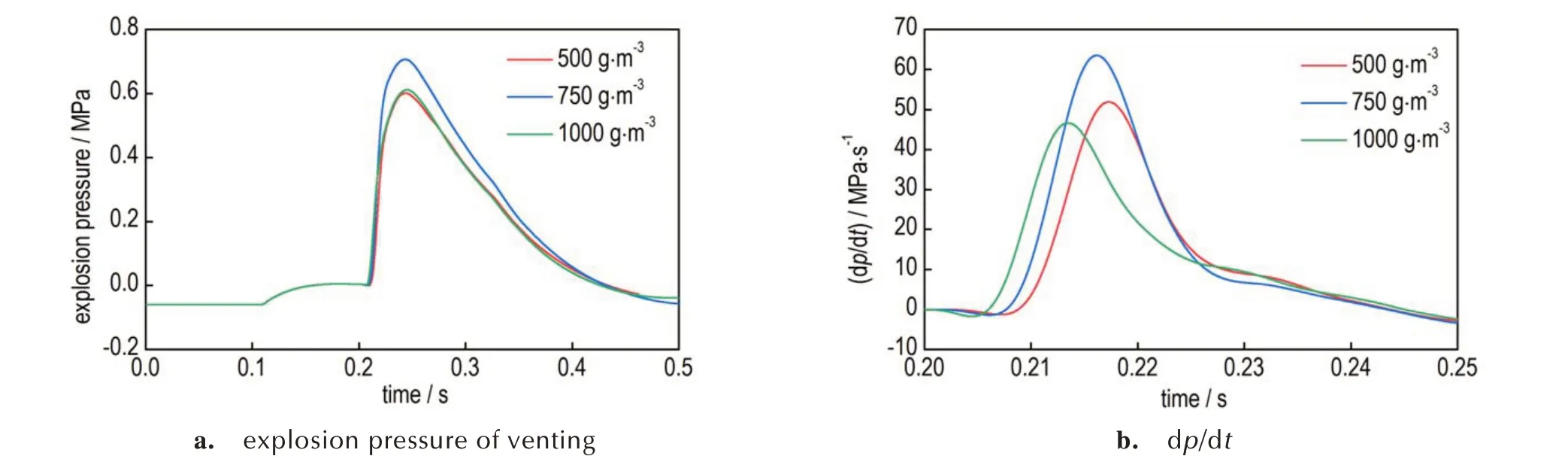

爆炸泄放能够有效地降低粉尘爆炸带来的危害,相关爆炸泄放技术得到了广泛应用[19-20]。不同浓度下AlH3粉尘的有管泄爆过程中球体内部压力测试结果如图5 所示。在500~1000 g·m-3的测试浓度范围内,AlH3粉尘的最大爆炸压力及最大爆炸压力上升速率均出现在750 g·m-3时,与密闭容器中的测试规律一致(图3)。当AlH3粉尘浓度为750 g·m-3时,最大爆炸压力为0.70 MPa,最大爆炸压力上升速率为63.26 MPa·s-1,均小于在密闭条件下的测试结果,证明了泄爆技术是有效降低爆炸压力和爆炸压力上升速率的重要手段。

图5 不同浓度AlH3粉尘泄爆压力与压力上升速率Fig.5 Pressure and pressure rise rate of AlH3 dust in explosion venting at different concentrations

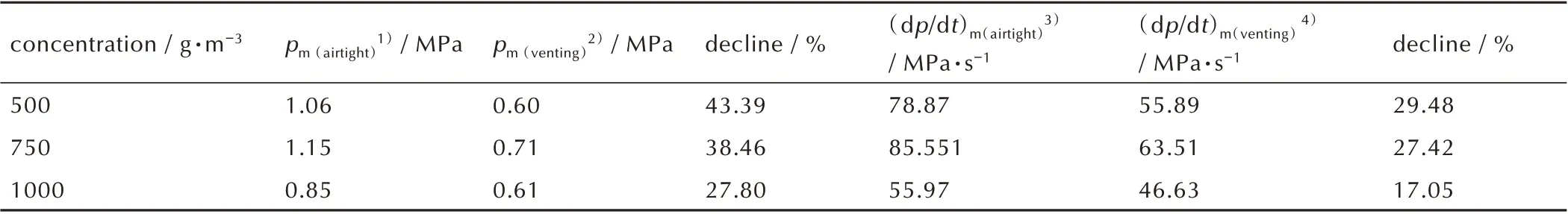

为了更直观地体现泄爆技术对于降低爆炸压力的效果,表1 呈现了密闭条件与泄爆条件下AlH3粉尘爆炸的最大压力和最大压力上升速率的对比。在泄爆作用下,AlH3粉尘爆炸的最大爆炸压力和最大爆炸压力上升速率均显著下降,且随着粉尘浓度的增大,下降的幅度逐渐减小。

表1 密闭条件与泄爆条件下的AlH3粉尘压力特性对比Table 1 Comparison of pressure characteristics of AlH3 dust under airtight and explosion venting conditions

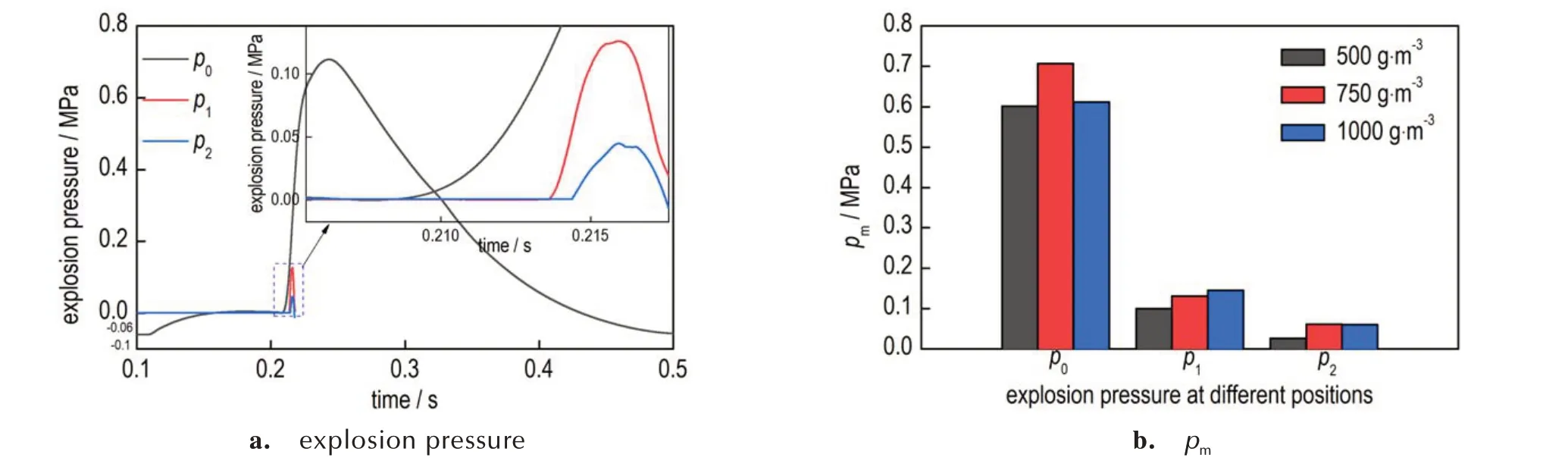

3.2.2 不同位置AlH3粉尘泄爆压力特性

将泄爆容器球体内壁面压力记为p0,泄爆管内壁面距球体及距管口5 cm 处压力分别记为p1、p2,以进一步研究不同位置处的压力特性。图6a 为泄放条件下最大爆炸压力出现的最佳浓度即750 g·m-3时p0、p1、p2随时间的变化,图6b 分别为500 ,750 ,1000 g·m-3下p0、p1、p2的最大值变化规律,这主要是考虑到AlH3粉尘在这3 种浓度条件下爆炸压力最大(图4a),泄爆后能量释放更加猛烈。在图6a 中,当p0达到泄爆片开启压力0.12 MPa 时开始泄爆,爆炸压力和部分未燃AlH3粉尘沿泄爆管向外传播。球体内AlH3粉尘继续加速燃烧,p0仍继续增加,达到最大值0.70 MPa 后逐渐减小。管内的压力p1、p2先后增加,且呈现先增大后减小趋势,对应最大压力分别为0.13 MPa 和0.06 MPa。同时由于管内AlH3粉尘较少且管口开放,其反应持续时间及产生的爆炸压力均远小于球体内部,p1、p2的最大值均小于p0的最大值。压力沿泄爆管传播距离的增大导致爆炸压力和压力上升速率减小,p1>p2。由于开启压力较小,泄爆片开启时部分未燃粉尘随高压气体喷出,与泄爆管中空气混合形成新体系,在管内继续燃烧,导致在浓度较高时,泄爆管内部压力的上升幅度较大,在1000 g·m-3时管内的压力高于750 g·m-3时泄爆管内的压力。

图6 不同浓度条件下不同位置处的泄爆压力Fig.6 Explosion pressure of venting at different positions under different concentration

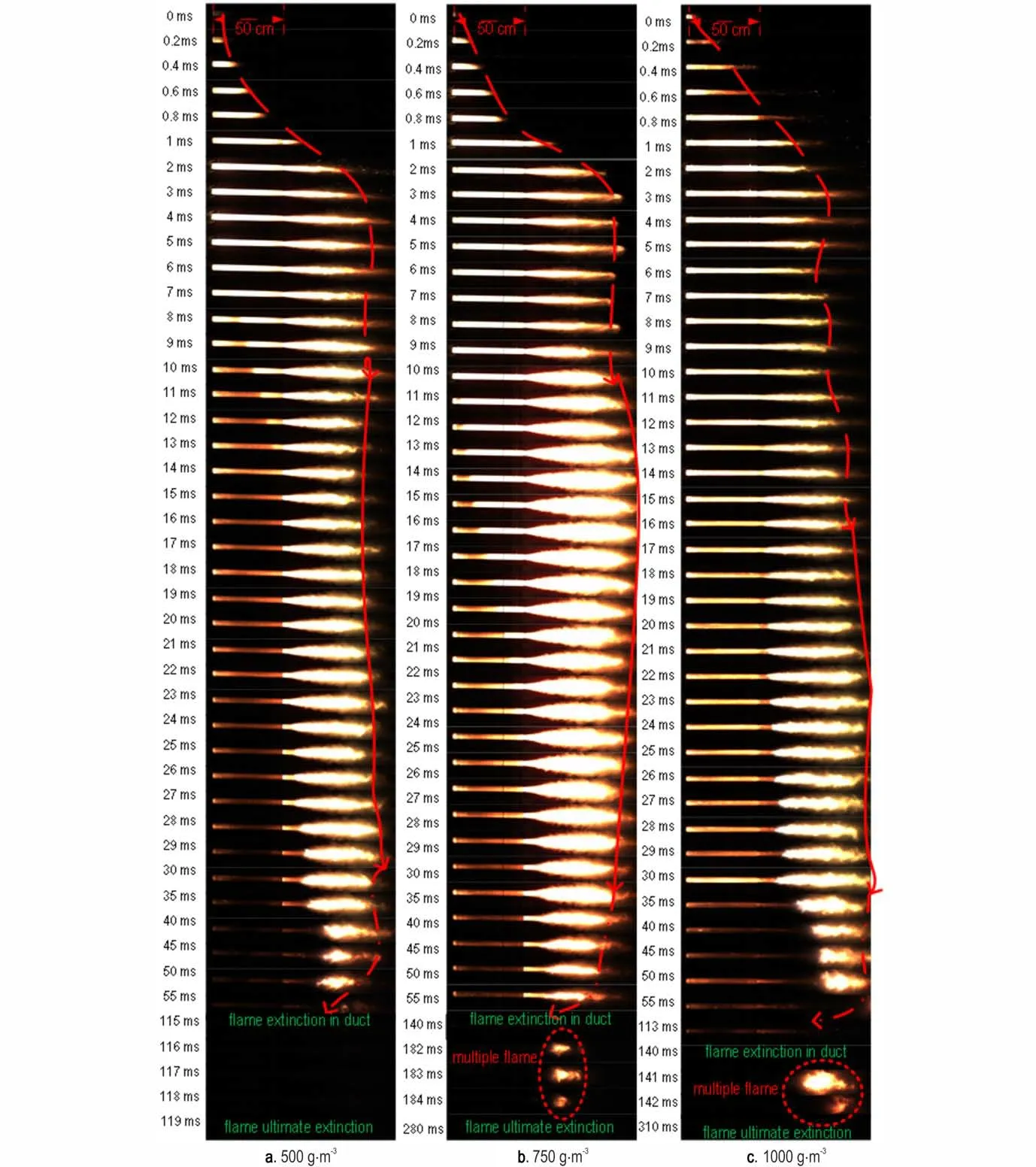

3.2.3 AlH3粉尘泄爆火焰传播特性

泄爆管内的火焰传播特性对于更好的理解泄爆特性具有重要意义[21]。图7 展示了浓度分别为500,750,1000 g·m-3条件下AlH3粉尘在泄爆管中火焰传播过程,记录了泄爆火焰迅速增长至稳定燃烧后逐渐衰减至熄灭的全过程,泄爆开始时刻记为0 ms。图7a 中AlH3粉尘浓度为500 g·m-3时,火焰前端传播距离在29 ms 时达到最大值1.21 m,此后逐渐减小,并在119 ms 后完全熄灭,为单次火焰类型。图7b、图7c 中AlH3粉尘浓度分别为750 g·m-3与1000 g·m-3时火焰前端传播距离最大值分别为1.32 m 和1.30 m,且在火焰首次熄灭后,管口前方出现了火焰复燃现象,为多次火焰类型。AlH3粉尘在最佳爆炸浓度750 g·m-3时在泄爆管中的燃烧最为充分,泄爆火焰最大传播距离最大。

图7 不同浓度下火焰传播过程高速摄影图Fig.7 High speed photography in flame propagation process at different concentrations

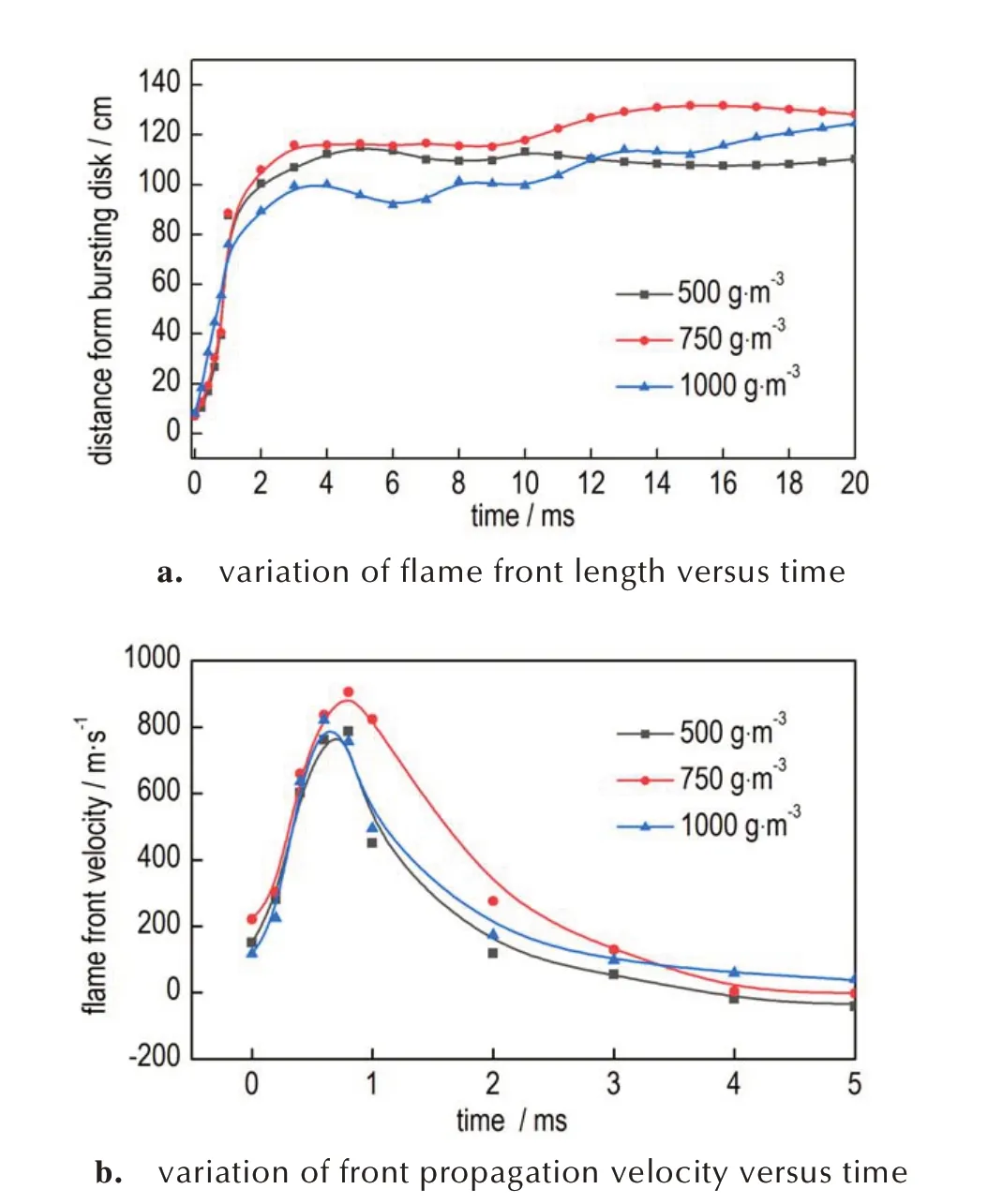

图8 展示了泄爆开始至火焰稳定燃烧阶段不同浓度下火焰前锋阵面传播距离和传播速度随时间的关系。泄爆片位置处火焰长度记为0,火焰在泄爆管内快速传播阶段,火焰最大传播距离和最大传播速度均在750 g·m-3达到最大。在泄爆开始后火焰由于泄爆管的约束作用,火焰传播速度逐步上升,在0.9 ms 后抵达管口,速度达到最大值908 m·s-1。当泄爆火焰到达管外后不再受到泄爆管的约束,向管口周围扩散传播,火焰前锋阵面传播速度减小。当火焰传播速度接近零时,火焰不再向前传播,火焰前端传播距离趋于稳定。

图8 不同浓度下火焰前锋阵面传播特性Fig.8 Flame front propagation behaviors at different concentrations

多次火焰是造成有管泄爆二次伤害的重要原因,而浓度是导致二次火焰出现的主要影响因素之一。不同浓度AlH3粉尘泄爆过程中在管口出现的多次火焰长度如图9 所示。当AlH3粉尘浓度为500 g·m-3时,容器内空气充足,AlH3粉尘燃烧较为充分,泄爆管外难以形成产生二次火焰的条件,整个泄爆过程为单次火焰类型。随着浓度的增大,容器内AlH3粉尘在贫氧条件下燃烧,一次火焰熄灭后,仍有部分未燃粉尘扩散至管外,与空气再次混合达到爆炸下限浓度,发生二次燃烧。粉尘浓度越大,未燃粉尘越多,越容易发生火焰复燃,且频率越高。

图9 不同浓度下多次火焰前锋阵面长度随时间变化关系图Fig.9 Distance of multiple flame front versus time at different concentrations

4 结论

(1)在密闭容器中,随着浓度的增大,AlH3粉尘最大爆炸压力和最大爆炸压力上升速率呈现出先上升后下降的趋势,在最佳爆炸浓度750 g·m-3时达到最大值1.15 MPa 和85 MPa·s-1。与铝粉爆炸相比,由于AlH3粉尘本身不稳定,易分解产生氢气,使得AlH3粉尘的爆炸下限相较于铝粉爆炸更低,同时使得整体的能量增大,最佳爆炸浓度时的爆炸压力和压力上升速率更大。

(2)泄爆工况下,AlH3粉尘的最大爆炸压力和爆炸压力上升速率也随着浓度的增大与密闭容器中呈现出相同的趋势。但相较于密闭条件,AlH3粉尘各浓度下的最大爆炸压力和最大爆炸压力上升速率都明显降低。在泄爆管不同位置处的最大压力均小于泄爆容器内壁的最大压力,且与容器的距离越远最大压力越小。

(3)AlH3粉尘在最佳爆炸浓度750 g·m-3时在泄爆管中的燃烧最为充分,泄爆火焰前锋阵面传播距离和传播速度均达到最大值,分别为1.32 m 和908 m·s-1。火焰出现了单次和多次火焰类型,多次火焰出现频次均随着浓度的增大而增加。