Al/Mo/PMF 复合粉末的制备及其热氧化和增压性能

夏 滨,蔡水洲

(华中科技大学材料成型与模具技术国家重点实验室,湖北 武汉 430074)

1 引言

铝粉由于燃烧热值高、来源广泛、耗氧量低等优点而被当作金属燃料广泛用于推进剂中[1-3],它不仅可以提高推进剂的能量密度,同时其燃烧产物能抑制振荡燃烧的产生,可大幅改善火箭发动机的燃烧稳定性[4-5]。但微米级铝粉在使用过程中存在点火温度高、燃烧不充分、能量释放不完全等问题[6-8],凝相燃烧产物的大量团聚引发的两相流损失,严重降低了推进剂的燃烧效率[9-10]。

为解决铝粉点火温度高、燃烧不完全的问题,一些学者考虑采用掺杂、合金化等手段对铝粉进行改性处理[11-13],在铝粉中添加适量高活性、高密度合金元素如Zr[14]、W[15]等,使合金颗粒内部获得两种或两种以上的物相组成,而氧化过程中合金相的选择性氧化会极大促进铝粉的氧化完全。另外,高能量、高密度合金燃料用于固体推进剂中,在单位空间内能更大限度地提高推进剂释能,调节推进剂的能量输出方式[16]。金属Mo 的密度为10.22 g·cm-3,理论单位体积燃烧焓高达82.48 kJ·cm-3,其氧化产物MoO3沸点为1155 ℃,远低于推进剂的燃烧温度[17],在燃烧过程中能以气态形式存在,增大燃烧腔内部压强。然而,对于在铝粉中添加金属元素Mo 的文章还未见报道。

针对金属燃料燃烧团聚的问题,一些学者发现在推进剂中掺杂少量易分解的含氟聚合物能促进复合颗粒在燃烧过程中发生破碎,产生更小的燃烧碎片[18-19]。Sippel 等[20]用富燃、机械活化的Al/PTFE(聚四氟乙烯)70/30 复合粉末代替传统Al 粉用在固体推进剂中,发现推进剂的压强指数从0.36 提高到0.58,在13.8 MPa 下的燃烧速率提高50%,且PTFE 的添加能明显降低推进剂燃烧产物的颗粒尺寸。Zhang 等[21]通过湿磨、干磨两步球磨法制备出Al/PMF(氟化石墨)复合粉末,发现PMF 的分解伴随着Al 的氟化氧化,大量AlF3气体分子扩散到颗粒表面形核长大并溢出,促使氧化壳破碎。

为了具有燃烧增压效应的金属合金复合燃料,采用真空悬浮熔炼结合超高温气雾化法(喷嘴温度高于1600 ℃)制备出Al/Mo 80/20 合金粉末,采用机械球磨法将不同含量的PMF 掺杂到合金粉末中制备出Al/Mo/PMF 复合粉末。用X 射线衍射(XRD)、场发射扫描电镜(SEM)、TG/DTA 等表征手段分析复合粉末的物相组成、颗粒形貌及热反应活性,用氧弹实验测试不同PMF含量复合粉末的燃烧焓,并创新性地采用定容等热燃烧实验定量探究气态燃烧产物对弹筒内部压强的影响。

2 实验部分

2.1 试剂与仪器

铝锭,纯度99.99%,清河县冠泰金属材料;海绵钼,纯度99.99%,清河县冠泰金属材料;PMF,分析纯,麦克林;氩气,纯度大于99.995%,武汉翔云工贸;环己烷,分析纯,国药集团化学试剂;真空悬浮熔炼设备,深圳市赛迈特悬浮冶金;超高温气雾化制粉设备,中国科学院沈阳科学仪器;行星式球磨机,广州儒瑞;台式切割机,杭州临安西湖砂轮机厂;真空泵,浙江台州求精真空泵;台式砂轮机,烟台光阳机电工具;电子天平,梅特勒-托利多仪器;拍击筛,河北双鑫试验仪器制造;X′Pert Pro XRD 仪器,荷兰帕纳科;Quanta 200 FE-SEM,荷兰FEI;TG-DTA 同步热分析仪,德国NETZSCH;管式加热炉,合肥科晶;全自动氧弹式量热仪,鹤壁科达。

2.2 Al/Mo/PMF 复合粉末的制备

将配制好的钼片(厚度小于0.5 mm)和铝锭水平放置在铜坩埚中,将样品室抽成高真空状态(真空度≤6.67·10-3Pa),通过调节输出变压器来改变输出功率。实验开始后,添加一个小功率(通常为6~7 kW),待金属原材料升温发红,增加功率直到熔体融化,并保持功率约2 min,冷却后收集Al/Mo 80/20 合金块体。

将Al/Mo 80/20 合金块体放置于石墨坩埚中,坩埚内样品高度不得超过坩埚本身高度的1/3,将坩埚放入熔炼炉中,检查整个设备的气密性。打开冷凝水开关及气瓶开关,反复抽真空(腔内气压不得超过20 Pa)、通氩气,如此循环3 次,最后通入氩气至常压下。打开电源总开关(绿灯亮)、中频加热电源,熔炼炉开始被感应线圈加热,并用红外温控仪实时监控样品室中的坩埚温度,熔炼时的过热度一般为150~200 ℃,待坩埚中的块体完全熔化,继续保温一段时间,确保熔液的混合均匀,随后开始雾化处理,按下喷雾按钮,冷却后收集Al/Mo 80/20 合金粉末,并挑选出过325 目筛的合金粉末。

将Al/Mo 80/20合金粉末与PMF粉末按照95%/5%、90%/10%、85%/15%、80%/20%四种配比混合均匀,并分别称取3 g 混合粉末放入球磨罐中,加入15 mL环己烷,封装好球磨罐,抽真空、通氩气,将球磨罐对称行星式球磨机重启次数设为9,湿磨磨时间为5 h,湿磨转速为350 r·min-1。待湿磨结束后,用真空泵对球磨罐抽气至环己烷全部挥发。之后再以450 r·min-1的速度进行干磨10 min,取出并分别收集Al/Mo/PMF 76/19/5,Al/Mo/PMF 72/18/10,Al/Mo/PMF 68/17/15,Al/Mo/PMF 64/16/20 四种配比的复合粉末,并优选出过200 目筛的用于实验。将Al/Mo 80/20 合金粉末与PMF粉末按照上述配比直接进行物理混合,并用药匙搅拌均匀,获得物理混合的Al/Mo/PMF粉末作为对比。

2.3 Al/Mo/PMF 复合粉末的表征

用X射线衍射(XRD,X′Pert PRO,PANalytical B.V.)分析复合粉末的相组成,衍射角范围为10°~90°;用Nova 场发射扫描电子显微镜(SEM,Nova Nano SEM 450)观察颗粒的表面形貌,配合能量色散光谱仪(EDS)辅助测量颗粒表面的元素分布;用TG/DTA(Diamond TG/DTA)分析复合粉末的热反应活性,实验条件如下:称取样品质量小于2.0 μg,加热速率20 ℃·min-1,最高温度达1300 ℃,氧气流速为200 μmL·min-1;用带触摸屏的微机控制系统的全自动量热仪(ZDHW-8Z,鹤壁科达仪器仪表有限公司)测量复合粉末的燃烧焓,实验装置见文献[14],弹筒内部结构如图1 所示。不同成分的复合粉末均重复测试3 次取平均值,并依据测得的各复合粉末的燃烧焓调节对应坩埚中的样品量,使得各复合粉末燃烧释放的总热量相等,通过连接到数据采集系统的压力传感器来同步监测样品着火前后弹筒内中的平均压力变化情况,实验条件如下:气氛为纯氧气,点火前起始气压为3 MPa;将复合粉末放入管式炉中以20 ℃·min-1分别加热至650,900,1200 ℃,退火后,对产物进行XRD 与SEM 表征。

3 结果与讨论

3.1 Al/Mo/PMF 复合粉末的物相、形貌分析

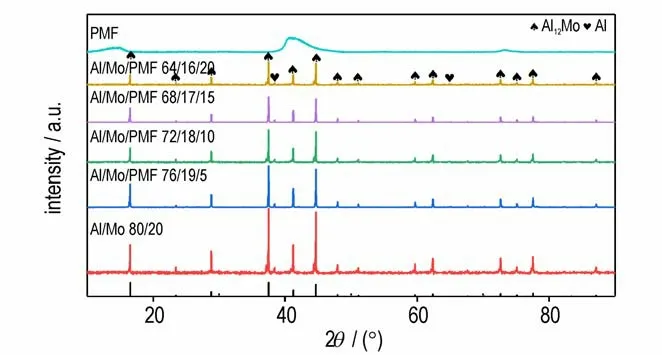

图2 为纯PMF、Al/Mo 80/20 合金粉末以及机械球磨的Al/Mo/PMF 复合粉末的XRD 图,为了尽可能提高复合粉末的能量性能,本实验选择高氟的PMF(含氟量66.5%)作为原材料进行复合,而氟元素的过多添加势必会降低PMF 的结晶程度,PMF 表现为非晶态。经机械球磨后的不同PMF 含量复合粉末XRD 中都只捕捉到Al12Mo、Al 相的衍射峰,并没有出现PMF 的非晶包,这可能是由于Al/Mo 80/20 合金粉末的衍射峰很强,覆盖了PMF 的非晶包所致。

图2 纯PMF、Al/Mo 80/20 合金粉末及机械球磨的Al/Mo/PMF 复合粉末的XRD 图Fig.2 The XRD patterns of pure PMF,Al/Mo 80/20 alloy powder and the mechanically milled Al/Mo/PMF composite powder

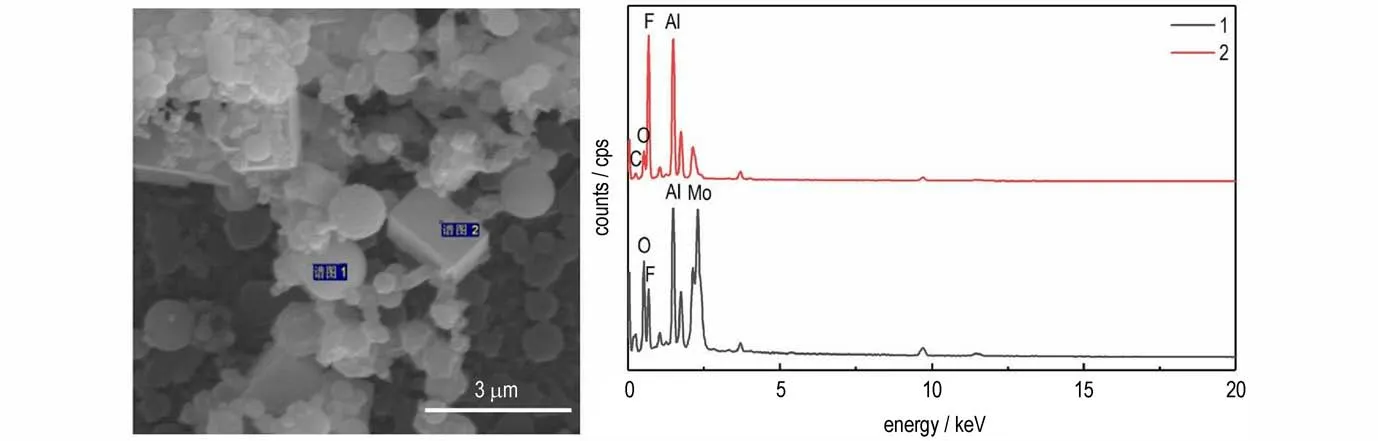

图3 为机械球磨的Al/Mo/PMF 72/18/10、Al/Mo/PMF 64/16/20 复合粉末的SEM 图及对应元素的EDS能谱,经球磨后复合粉末由高球形度变为块状,通过面扫描能谱图发现在两种复合粉末表面都均匀分布C、F元素,且随着PMF 含量的增大,颗粒表面的C、F 元素更密集。

图3 机械球磨的Al/Mo/PMF 复合粉末SEM 图及EDS 能谱Fig.3 The SEM image and EDS energy spectrum of the mechanically milled Al/Mo/PMF composite powder

3.2 Al/Mo/PMF 复合粉末的能量、增压性能分析

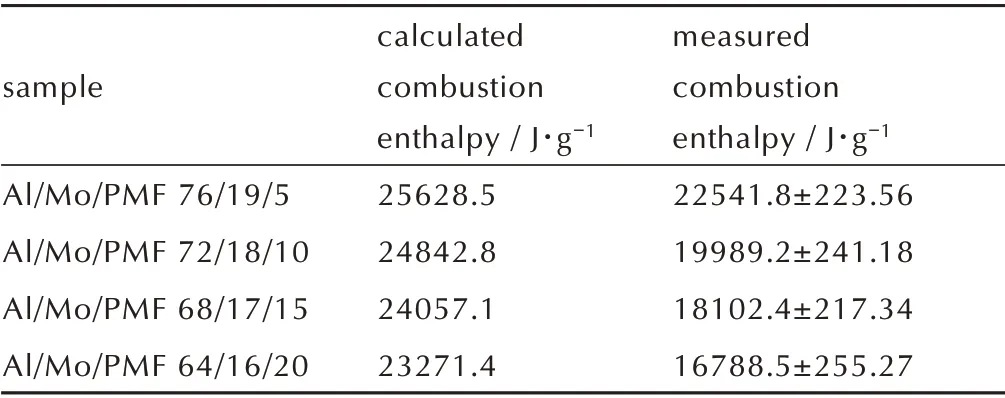

为了研究PMF 含量对复合粉末能量性能的影响,采用氧弹量热仪对复合粉末进行测试,测量3 次取平均值以确保数据的准确性。表1 列出了机械球磨的Al/Mo/PMF 复合粉末的理论计算和实测燃烧焓,其中理论计算值是基于Al/Mo 80/20 合金粉末、PMF 两种原材料各自的理论燃烧焓乘以相应的质量百分数。随着PMF 含量的升高,对应复合粉末的燃烧焓逐渐降低,PMF 的理论燃烧焓为10.7 kJ·g-1,远低于铝的燃烧焓[21],当PMF 掺杂水平提高,势必会降低复合粉末总的燃烧焓。

表1 机械球磨的Al/Mo/PMF 复合粉末的计算和实测燃烧焓Table 1 The calculated and measured combustion enthalpy of the mechanically milled Al/Mo/PMF composite powder

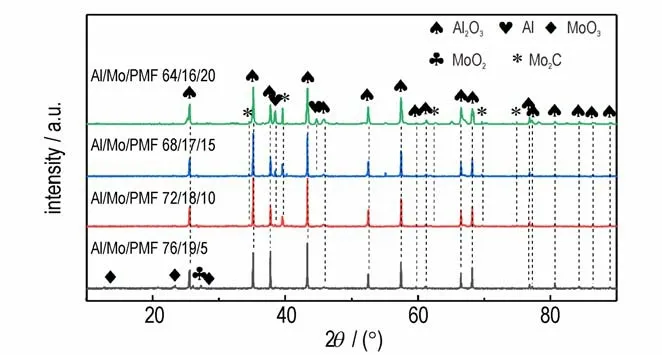

图4 为机械球磨的不同PMF 含量复合粉末燃烧凝态产物的XRD 图。从图4 中可以看出,当PMF 含量为5%时,燃烧凝态产物中检测到大量Al2O3及少量的MoO2、MoO3,基本判定燃烧完全。随着PMF 含量增加,产物中的可燃相纯Al 含量逐渐增多,此外还检测到明显的Mo2C 相存在,复合粉末未能燃烧完全,原因可能是PMF 经过机械球磨后只是附着在Al/Mo 80/20合金粉末颗粒表面,PMF 在加热过程中会产生分解,产生大量碳氟化合物,氟元素利用其强氧化性会与Al发生反应生成AlF3,而此时裸露在颗粒表面的Mo 元素也容易被碳化从而形成Mo2C,阻碍颗粒内部铝液的进一步氧化。

图4 机械球磨的Al/Mo/PMF 复合粉末凝态燃烧产物的XRD 图Fig.4 The XRD of condensed combustion products of the mechanically milled Al/Mo/PMF composite powder

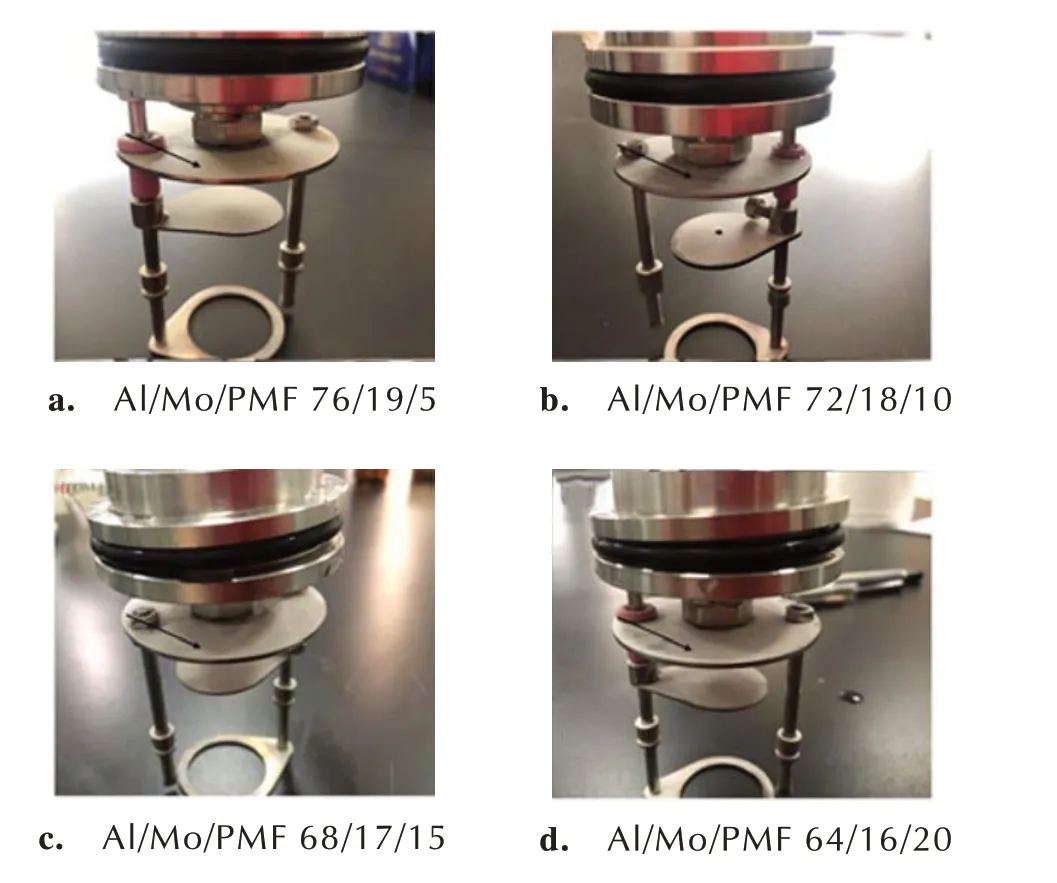

图5 为机械球磨的不同PMF 含量复合粉末挥发态燃烧产物实物图,当PMF 含量较低(5%)时,坩埚架上呈现为黄色粉末,与Al/Mo 80/20 合金粉末燃烧后坩埚架上的产物颜色相近,判断为MoO3;随着PMF 含量的增加,黄色粉末逐渐向黄白色转变,这是因为大量PMF 分解产生的含氟化合物能迅速与纯铝反应生成挥发性产物AlF3(白色粉末,沸点为1272 ℃),气态的白色AlF3与黄色MoO3遇冷凝华在坩埚架上呈现为黄白色粉末。其中机械球磨Al/Mo/PMF 64/16/20 复合粉末挥发态燃烧产物的原位-SEM 图及EDS 能谱图如图6 所示,由图6 可见,球形颗粒中O,Mo 的原子比约为62.08∶20.69,比值接近3∶1,由于EDS 能谱探针的精准度大约为1 μm,与球形颗粒大小相近,因此能谱可能会捕捉到球形颗粒附近的“杂质原子”,如Al、F等。而块状颗粒中Al,F 的原子比约为63.42∶18.72,比值接近3∶1,同样原理,能谱可能会捕捉到块状颗粒附近的“杂质原子”,如C、O 等。综合来说,可以判断不同PMF 含量复合粉末在燃烧过程中确实有气态AlF3与MoO3生成,该气态产物随后遇冷凝华在坩埚架上形成黄白色粉末。

图5 机械球磨的Al/Mo/PMF 复合粉末挥发态燃烧产物实物图Fig.5 The physical image of volatile combustion products of the mechanically milled Al/Mo/PMF composite powder

图6 机械球磨的Al/Mo/PMF 64/16/20 复合粉末挥发态燃烧产物SEM 图及EDS 能谱Fig.6 The SEM image and EDS energy spectrums of volatile combustion products of the mechanically milled Al/Mo/PMF 64/16/20 composite powder

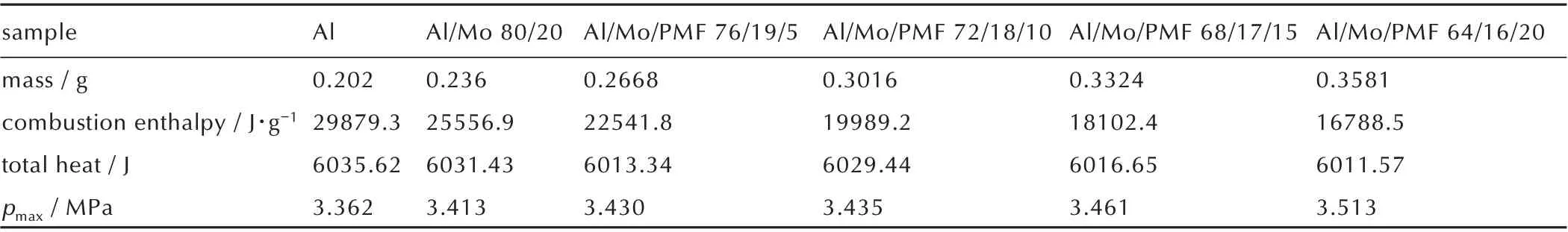

为探究机械球磨的Al/Mo/PMF 复合粉末的气态燃烧产物对弹筒内压强的影响程度,采用定容等热燃烧实验,依据各样品粉末的实测燃烧量,分别称取适量的粉末样品,使得Al 粉、Al/Mo 80/20 合金粉末及不同PMF 含量复合粉末燃烧释放的总热量一致,热值均接近6000 J,具体数据见表2。由于粉末从被点火丝引燃至燃烧结束这一过程发生在极短时间内,可以近似看成绝热环境,而燃烧所消耗的氧气相比与3 MPa 纯氧可忽略不计,则各复合粉末燃烧所对应的最大压强差异完全取决于气态产物。

表2 机械球磨的Al/Mo/PMF 复合粉末定容等热燃烧实验相关数据Table 2 Related data of constant volume isothermic combustion experiment of the mechanically milled Al/Mo/PMF composite powder

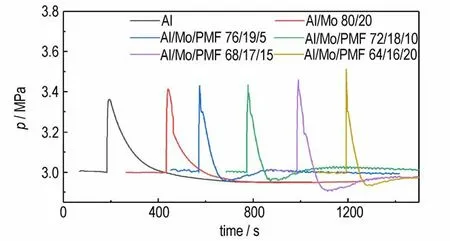

图7 为Al 粉、Al/Mo 80/20 合金粉末及机械球磨的Al/Mo/PMF 复合粉末的定容等热燃烧压力曲线。从图7 中可以看出,PMF 的添加能明显改善粉末的增压效果,系列Al/Mo/PMF 复合粉末燃烧所对应的最大压强均超过Al/Mo 80/20 合金粉末,且随着PMF含量的增加,增压效果越来越明显,当PMF含量达到20%时,其对应的最大压强为3.513 MPa,比纯Al粉高4.49%。

图7 Al 粉、Al/Mo 80/20 合金粉末及机械球磨的复合粉末定容等热燃烧增压曲线Fig.7 The constant volume isothermic combustion pressurization curve of Al powder,Al/Mo 80/20 alloy powder and the mechanically milled Al/Mo/PMF powder

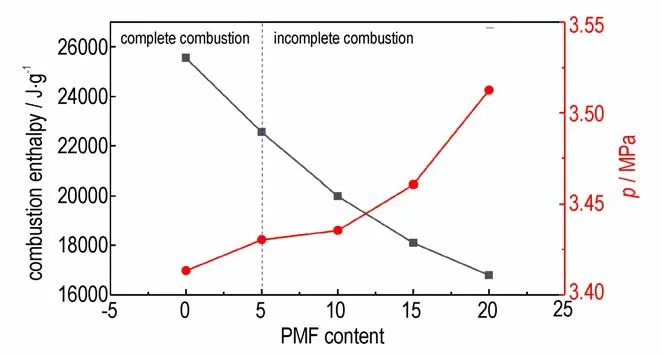

图8 反映了机械球磨的Al/Mo/PMF 复合粉末与Al/Mo 80/20 合金粉末的能量、增压对比情况,当PMF含量低于5%时,复合粉末在3 MPa 纯氧下能燃烧完全,且随着PMF 含量的增加,增压性能逐渐增强,Al/Mo/PMF 76/19/5 复合粉末对应的最大压强比Al/Mo 80/20 合金粉末高出0.5%,而PMF 的添加也相应削弱其能量性能。当PMF 含量超过5%时,系列复合粉末燃烧不完全,随着PMF 含量的增加,燃烧产物中遗留大量碳化物及铝未被氧化,其能量性能大大降低,但由于气态产物如AlF3、MoO3、CO2等的逃逸,极大增加弹筒内部压强。

图8 Al/Mo 80/20 合金粉末及机械球磨的Al/Mo/PMF 复合粉末的能量、增压性能对比图Fig.8 Comparison of energy and pressurization performance of Al/Mo 80/20 alloy powder and the mechanically milled Al/Mo/PMF powder

3.3 Al/Mo/PMF 复合粉末的热氧化过程分析

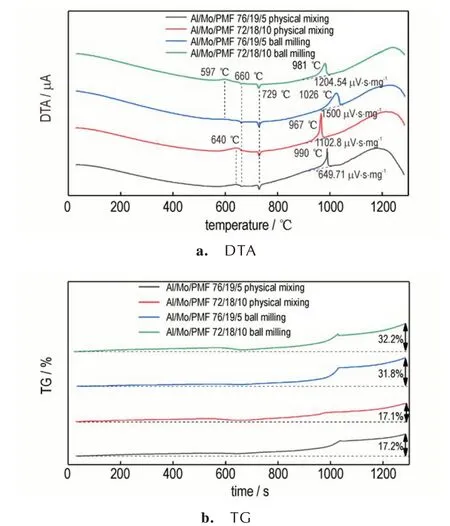

为了研究机械球磨对不同PMF 含量复合粉末热反应活性的影响,将物理混合与机械球磨的Al/Mo/PMF 76/19/5、Al/Mo/PMF 72/18/10 粉末分别在氧气环境下进行TG/DTA 分析,结果如图9 所示,不难发现,无论物理混合或是机械球磨的复合粉末都在660 ℃左右出现一个Al 的熔化吸热峰,在730 ℃左右会出现一个Al12Mo 的相转变吸热峰,即Al12Mo 相在730 ℃下发生分解反应生成Al5Mo 和Al 相。机械球磨使得PMF 的分解温度从640 ℃降低为597 ℃,同时对应的氧化放热峰相比于物理混合的更平滑,但放热峰面积相比于物理混合的更大。随着PMF 含量增加,不管物理混合还是机械球磨,复合粉末的氧化放热峰温都向左偏移。TG 曲线显示复合粉末在低温和高温下各出现一次质量损失,低温下的质量损失对应PMF的分解,高温下的瞬时质量损失则对应气态产物的溢出速度大于氧化增重速度。当反应温度达到1300 ℃时,物理混合的Al/Mo/PMF 76/19/5、Al/Mo/PMF 72/18/10 增重分别达到17.2%和17.1%,而经机械球磨后增重分别达到32.2%、31.8%,表明机械球磨有助于提高复合粉末的反应活性。

图9 物理混合与机械球磨的Al/Mo/PMF 76/19/5、Al/Mo/PMF 72/18/10 粉末的DTA、TG 曲线Fig. 9 The DTA and TG curves of Al/Mo/PMF 76/19/5,Al/Mo/PMF 72/18/10 composite powder by physical mixing and mechanical ball milling

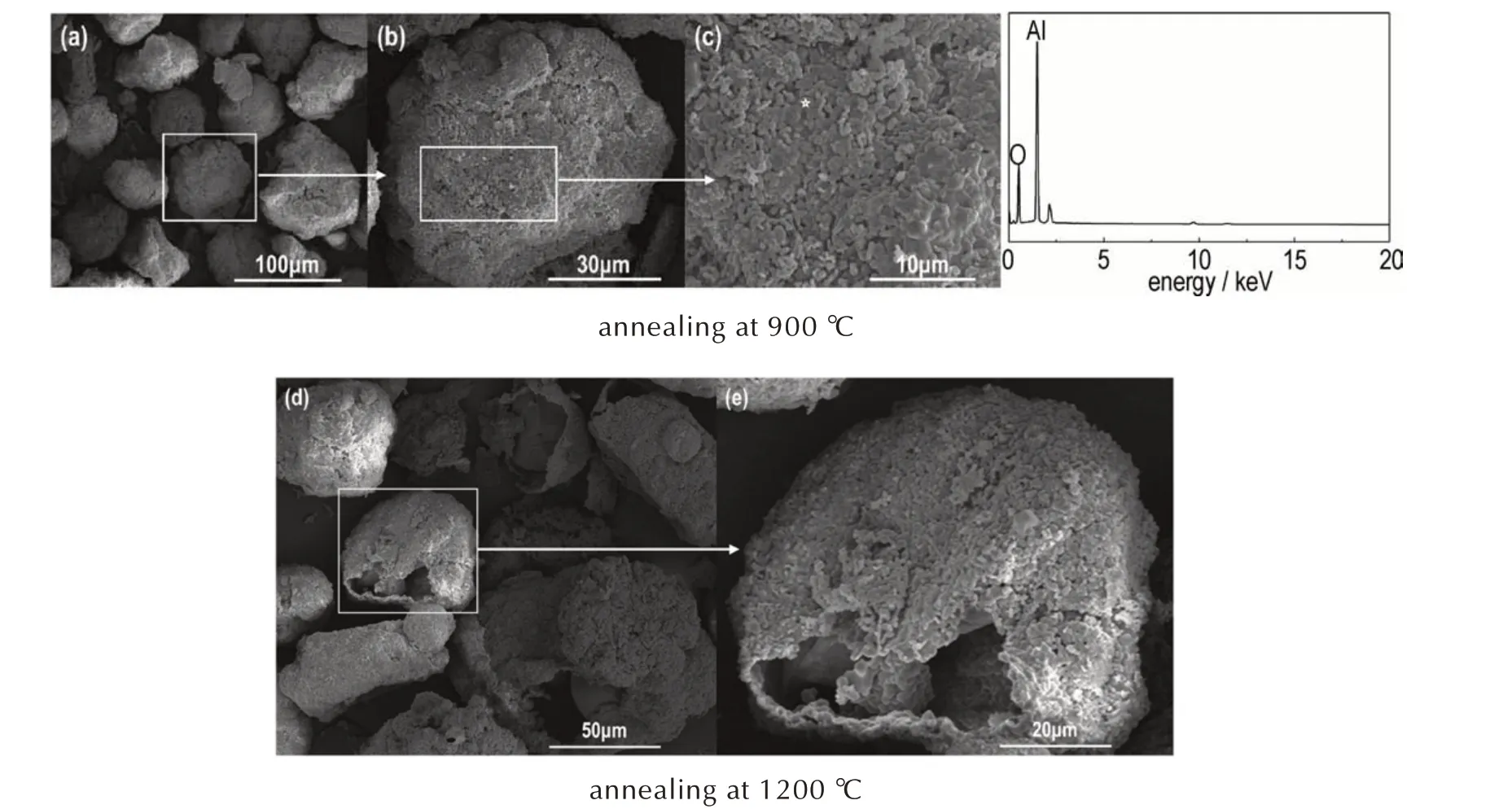

图10 为机械球磨的Al/Mo/PMF 76/19/5 复合粉末在O2条件下分别于650,900,1200 ℃退火后的产物XRD 图。经650 ℃退火后,复合粉末物相与未退火前保持不变,产物中并没有检测到C、F 元素,表明PMF分解产生的是不定形的非晶碳,且由于Al/Mo 80/20合金粉末颗粒表面的特殊物相结构,分解产生的气态碳氟化合物也未能与颗粒表面的铝反应形成易挥发的AlF3,而是直接从颗粒表面溢出,从而造成TG 曲线中的低温缓慢失重现象。经900 ℃退火后,在产物中检测到Al5Mo、Al2O3、Al 及少量MoC,此时Al12Mo 相已全部转变为Al5Mo 相,而裸露在颗粒表面的少量Mo元素也被碳化。图11a 和图11b 为复合粉末经900 ℃退火后的原位SEM 照片,可见随着PMF 的分解,颗粒发生局部破裂,具有更大的比表面积和更高的活性,导致更多铝液被氧化。图11c 为图11b 白色框内局部放大图及EDS 能谱图,颗粒表面并没有形成致密的氧化膜,而是由许多近似纳米级的小碎粒组成,且小碎粒中Al、O 的原子比为44.19∶55.81,比值接近2∶3,判断该小碎粒为Al2O3。当温度达到1200 ℃,氧化产物中大部分是Al2O3,只有微量Al、MoC、Al4C3、Al2OC,说明复合粉末基本氧化完全。图11d 和图11e 为复合粉末经1200 ℃退火后的原位SEM 照片,颗粒表面附着有大量的针孔,有的仍保持一定的球形度,有的颗粒内部顺着颗粒孔洞往外伸展,有的甚至呈半壳状,这可能是气态产物的溢出造成的。

图10 机械球磨的Al/Mo/PMF 76/19/5 复合粉末在O2条件下分别于650,900,1200 ℃退火后的产物XRD 图Fig.10 The XRD of the mechanically milled Al/Mo/PMF 76/19/5 composite powders annealed at 650,900 and 1200 ℃in O2

图11 机械球磨的Al/Mo/PMF 76/19/5 复合粉末在O2条件下分别于900,1200 ℃退火后的产物SEM 图(图b 为图a 框内局部放大图,图c 为图b 框内局部放大图及单颗粒EDS 能谱,图e 为图d 框内局部放大图)Fig.11 The SEM of the mechanically milled Al/Mo/PMF 76/19/5 composite powders annealed at 900 and 1200 ℃in O2(figure b is a partial enlarged view in the white frame of figure a,and figure c is a partial enlarged view of the particle surface in the white frame of figure b and the EDS energy spectrum,figure e is a partial enlarged view in the white frame of figure d)

4 结论

(1)采用真空悬浮熔炼技术、超高温气雾化法、机械合金化等方法制备出Al/Mo/PMF 复合粉末,PMF 均匀分布在复合粉末颗粒表面,有助于提高粉末的热反应活性,起始反应温度也有所提前。

(2)PMF 的添加势必会降低复合粉末的燃烧焓,Al/Mo/PMF 76/19/5 复合粉末的实测燃烧焓为22541.8 J·g-1,而Al/Mo/PMF 64/16/20 复合粉末的实测燃烧焓为16788.5 J·g-1。由燃烧产生的AlF3、MoO3等低沸点物质造成的额外增压也随着PMF 含量增加越来越显著,Al/Mo/PMF 64/16/20 复合粉末燃烧产生的额外增压比纯Al 粉高4.49%。

(3)少量(5%)PMF 的掺杂可以促进Al 相及Al-Mo 金属间化合物的燃烧完全,当掺杂的PMF 含量过多时,会发生Al、Mo 等元素的碳化,阻碍了氧化的进一步发生。

致谢:对华中科技大学分析测试中心的分析测试表示感谢。