铝粉含量对GAP 钝感推进剂性能的影响

徐 爽,汪 越,武 卓,潘新洲,李尚文,李海涛,庞爱民

(1. 航天化学动力技术重点实验室,湖北 襄阳 441003;2. 湖北航天化学技术研究所,湖北 襄阳 441003)

1 引言

固体推进剂是导弹发动机的动力源,提高固体推进剂的能量是实现导弹远程打击的必要条件。对于含能材料而言,能量与感度往往互为矛盾体[1],单纯追求提高能量,会给固体推进剂的生产、运输、储存和使用等环节都带来不可忽视的安全问题[2]。随着大型舰船、高性能战斗机、武装直升机及多功能战车等高性能武器平台的不断涌现,对武器系统的能量和感度有了更高的要求,固体推进剂危险等级是确定新型固体推进剂配方、工艺条件、防护措施、建筑物结构方式和安全距离的依据,对固体推进剂的危险性进行分级,是制定相应的安全对策的基础[3]。

聚叠氮缩水甘油醚(GAP)是一种侧链带有叠氮基团的新型含能黏结剂,兼具高能量和低敏感性的特点,是新一代高能钝感黏合剂的代表之一[4-6]。铝粉作为推进剂中普遍使用的一种金属燃料,具有原材料成本低、加工工艺成熟、安全性能好等优点,可提高推进剂的能量和密度,并对含能材料的燃烧性能有良好的调控作用[7-9],但也存在易氧化、易团聚等劣势[10-11],导致能量密度降低、点火温度升高、燃速降低等缺点。压强、燃速、铝粉粒径、氧化剂粒径及级配是影响铝团聚程度的主要因素[12]。铝粉的微纳米化是提高其燃烧效能、降低凝相燃烧产物的有效途径[13-14]。针对不同的应用需求,采取不同的方式对铝粉表面进行改性、优化能量释放效果是当前国内外研究的热点。刘勇等[13]综述了国内外利用含能材料、含氟聚合物、金属氧化物、惰性聚合物、小分子有机物、单质材料六类材料对铝粉表面进行改性的方法和产物性能特点。上述研究基本都集中于对推进剂燃烧性能的影响,缺乏对力学性能、界面性能、安全性能和能量性能等的系统研究。

本工作以GAP 钝感推进剂为研究对象,系统研究了铝粉含量对推进剂力学性能、界面性能、燃烧性能、安全性能、能量性能和密度等的影响,对GAP 钝感推进剂的应用具有一定的参考意义。

2 实验部分

2.1 试剂与仪器

聚叠氮缩水甘油醚(GAP),自制,Mn=3380,COH:0.646 mmol·g-1;增塑剂丁基硝氧乙基硝胺(Bu-NENA),黎明化工研究院;甲苯二异氰酸酯(TDI),国药集团化学试剂有限公司;黑索今(RDX),甘肃银光化学工业集团有限公司;高氯酸铵(AP),三种粒径320,120,7 μm,黎明化工研究院;铝粉,30 μm,鞍钢实业微细铝粉有限公司;INSTRON 4202 型万能材料拉伸机,美国英斯特朗公司;DMA 2980 动态力学测试仪,美国TA 仪器公司。

2.2 实验过程

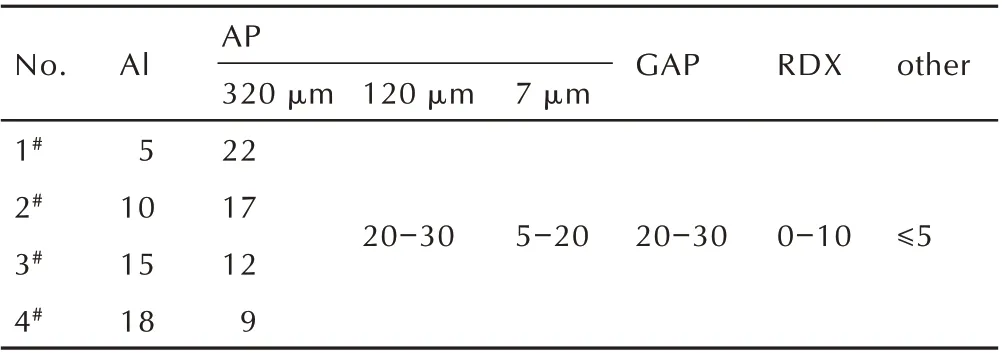

推进剂配方按铝粉含量分为5%、10%、15% 和18%Al 四个配方,其中30 μm 的铝粉与320 μm 的AP含量保持在27%,其他组分含量相同,具体见表1。在5 L 立式捏合机上制备药浆,混合、浇注和固化温度为(50±2)℃,固化时间为7 d。

表1 4 种推进剂配方Table 1 Four kinds of propellant formulations%

制备哑铃型试样用于力学性能测试,试样的取样方向应与浇铸方向一致;方坯四周表面至少切除10 mm后方可用作试样;试样表面应平整、光滑,无气孔、杂质、裂纹和机械损伤等缺陷;每组试样不少于5 个。

制备下列推进剂试样用于DMA 测试,试样高2~4 mm,横向尺寸4~5 mm,横截面形状不作具体规定;测试频率均为1 Hz,升温速率为5 ℃·min-1,温度范围为-90~70 ℃,每组试样1 个。

制备长方体试样用于静态燃速和压强指数测试,试样应从受试推进剂规定的部位和方向切取;浇注推进剂一般按浇注方向取样,先切除其方坯5 mm 厚的表皮,再切取试样;目视观察加工好的试样,其表面应平整,无气孔、杂质、裂纹和机械损伤等缺陷;每组试样不少于6 个。

1.3 级危险等级评定包括6 项试验:①75 ℃热稳定性试验包括两部分,第一部分试验试样用复合固体推进剂试样为30.0 mm×30.0 mm×30.0 mm 的立方体,第二部分试验是将复合固体推进剂药浆浇注到模具中,将热电偶垂直插入复合固体推进剂药浆中,使热电偶的测温探头处于药浆中心并固定,热电偶插入深度为(25.0±1.0)mm,在工艺规定条件下固化,脱模后即得到埋置热电偶的复合固体推进剂试样。②撞击感度试验试样为直径8.0 m,厚度1.0~1.1 mm 圆片,每组试样不少于25 个;③摩擦感度试验试样为直径5.0 mm,厚度0.5~0.6 mm 圆片,每组试样不少于25 个;④点火开放燃烧试验用复合固体推进剂试样为(50.0±0.5)mm×(50.0±0.5)mm×(50.0±0.5)mm 的立方体6 个;⑤雷管试验用复合固体推进剂试样为(50.0±0.5)mm×(50.0±0.5)mm×(50.0±0.5)mm的立方体3个;⑥卡片试验用试样管长度(139.7±0.1)mm,复合固体推进剂药浆真空浇注至试样管中,在规定的条件下固化成型,每组试样3 个。

2.3 性能测试

依据GJB 770B-2005《火药试验方法》方法413.1最大抗拉强度、断裂强度、最大伸长率和断裂伸长率单向拉伸法,对推进剂力学性能进行测试;依据GJB 770B-2005《火药试验方法》方法407.1 玻璃化温度热机械测量法,对推进剂的动态热机械性能进行测试;依据GJB 770B-2005《火药试验方法》方法706.2 燃速水下声发射法,对推进剂的燃速和压强指数进行测试;依据GJB 6195-2008《复合固体推进剂危险等级分类方法》对推进剂危险等级进行评定;依据GJB 97A-2001《标准试验发动机技术要求和数据处理》,采用BSFΦ315 发动机对推进剂配方能量性能进行测试;依据QJ 917A-1997《复合固体推进剂及衬层、绝热层的密度测试方法》对推进剂密度进行测试。

3 结果与讨论

3.1 推进剂力学性能

将推进剂药条在干燥器中平放24 h后,用INSTRON 4202 型万能材料拉伸机测量其力学性能。常温拉伸温度20 ℃,拉伸速率100 mm·min-1;高温拉伸温度70 ℃,拉伸速率2 mm·min-1;低温拉伸温度-40 ℃,拉伸速率100 mm·min-1。测试结果如表2 所示。

由表2 可以看出,随铝粉含量升高,推进剂最大抗拉强度和伸长率均呈增大趋势。这是因为以30 μm铝粉替换320 μm 的AP,细颗粒填料发挥了增强增韧作用。文献[10-11]结果表明,细粒径填料颗粒有利于延缓初期裂纹的扩展,从而提高推进剂的伸长率。对推进剂这种高填充体系,推进剂模量与基体模量及填料体积分数有如下关系[12]:

表2 4 种推进剂配方的力学性能Table 2 Mechanical properties of four kinds of propellant formulations

式中,K、S′为经验常数,Vf为填料的体积分数,%;Ef为推进剂模量,MPa;E0为黏合剂基体模量,MPa。由式(1)可知,提高填料的体积分数可以提高推进剂的模量,在相同质量分数下,采用细粒径颗粒有利于提高填料的体积分数,从而提高推进剂模量。此外,AP 与基体间黏接性能较差,而铝粉与端羟基的黏合剂基体间会形成氢键[13-15],有利于改善界面性能。

3.2 推进剂界面性能

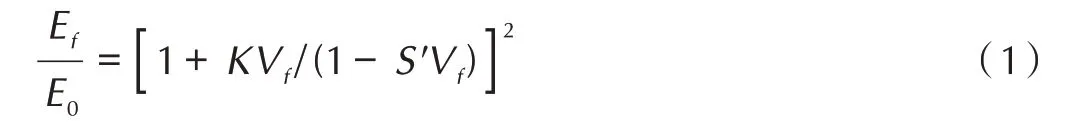

为分析铝粉含量对推进剂界面性能的影响,采用DMA 分析仪对铝粉含量差异最大的两个配方(1#5%Al 和4#18%Al)的储能模量(G′)、损耗模量(G″)和力学损耗因子(tanδ)进行测试,结果如图1 所示。

其中储能模量反映材料形变时的回弹能力,损耗模量反映材料形变时内耗程度,力学损耗因子用来表示内耗的大小。力学损耗因子与脱湿程度有以下关系式[16]:

式中,tanδ1为未经应变试样的损耗角正切值,tanδ2为经循环应变“脱湿”试样的损耗角正切值,K为常数,ΔC为空穴浓度增量。由式(2)可知,力学损耗因子降低表明空穴浓度减少,说明推进剂的界面性能得到改善[17]。由图1 可以看出,在-40~70 ℃的温度范围内,1#和4#推进剂配方的储能模量和损耗模量基本相当,而4#配方的力学损耗因子比1#配方小,说明铝含量的提高有利于改善推进剂的界面性能。

图1 含5%(1#)和18%(4#)铝粉的两种推进剂配方的动态力学性能Fig.1 Dynamic mechanical properties of solid propellants with 5%(1#)and 18%(4#)aluminum powder

由于1#和4#配方的力学损耗因子曲线差距并不明显,因此更进一步的,对推进剂两配方的力学损耗因子进行高斯分峰拟合[18-20],结果如图2 所示。

由图2 可以看出,1#配方经高斯分峰拟合后得到三个峰值温度。其中第一峰值温度对应黏合剂基体分子链转变温度,由于1#和4#推进剂配方黏合剂基体组成基本一致,因此两配方第一峰值温度无明显差异。第二峰值温度反映填料颗粒表面聚合物的链段运动,第三峰值温度对应聚合物从填料表面的剥离运动,4#配方的第二峰值温度T18-2和第三峰值温度T18-3均高于1#配方的T5-2和T5-3,说明4#配方体系中填料与基体间的界面黏接较为紧密,即证明铝含量的提高确实有利于改善推进剂的界面性能。

图2 含5%(1#)和18%(4#)铝粉的两种推进剂配方力学损耗因子的高斯分峰拟合Fig. 2 The loss factor of propellants with 5%(1#)and 18%(4#)aluminum powder modelled with Gaussian peak fitting

3.3 推进剂燃烧性能

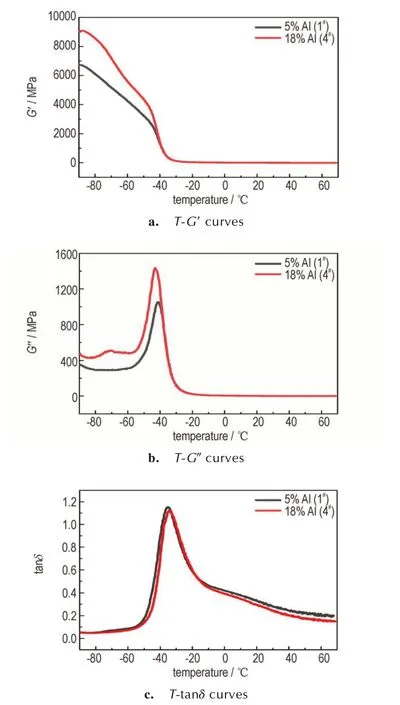

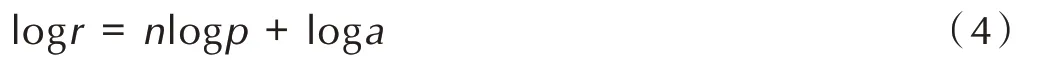

采用水下声发射法测试了4 种推进剂配方在5,6.86 和9MPa 下的静态燃速。在发动机工作压强范围内,固体推进剂燃速与压强一般遵循维也里经验公式:

式中,r为推进剂燃速,mm·s-1;a为燃速系数;p为压强,MPa;n为压强指数。对该公式两边取对数可得:

采用logr对logp作图,即可求得推进剂的压强指数,结果如图3 所示。

图3 不同铝粉含量推进剂的压强指数Fig.3 Pressure indexes for propellants with different contents of aluminum powder

由图3 可以看出,不同铝粉含量下,推进剂在3~9 MPa 范围内的静态燃速基本一致,其原因可能是320 μm 的粗颗粒AP 含量变化对推进剂燃速影响不大,这与文献[21]结论一致。但推进剂压强指数由0.43 降低至0.40,说明粗AP 含量的减少有利于降低压强指数。文献[22-23]研究表明,当粗颗粒AP 含量降低时,燃烧表面熔化的黏合剂比较容易覆盖到AP 表面,造成推进剂表面局部熄火;而铝粉含量的提高使其需要更多的热量才能让被氧化铝膜包围的铝液突破薄膜的包围,从而造成推进剂压力指数下降。因此,AP/Al 比例降低引起的氧燃比减小,将降低推进剂的压强指数。

3.4 推进剂安全性能

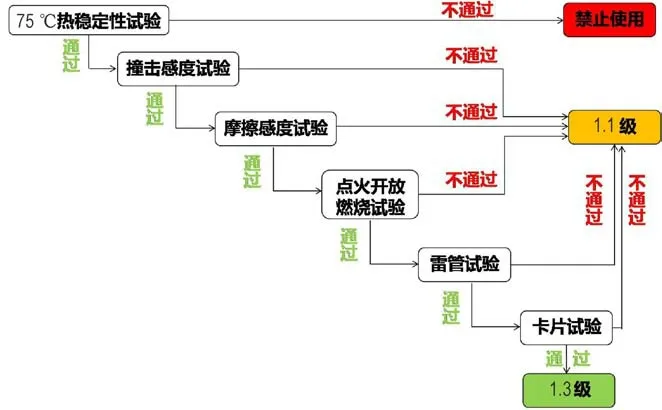

为分析铝粉含量对推进剂安全性能的影响,以铝粉含量差异最大的1#和4#两个配方为研究对象,按照GJB 6195-2008《复合固体推进剂危险等级分类方法》要求对推进剂危险性进行评定。在推进剂危险等级试验中需开展75 ℃热稳定性试验、撞击感度试验、摩擦感度试验、点火开放燃烧试验、雷管试验和卡片试验,其试验程序如图4 所示。

图4 推进剂1.3 级判定程序Fig.4 Decision procedure for the propellant of 1.3 hazard grade

75 ℃热稳定性试验依据GJB 6195-2008《复合固体推进剂危险等级分类方法》,包括两部分试验:第一部分是将30.0 mm×30.0 mm×30.0 mm 的复合固体推进剂试样置于75 ℃烘箱内恒温48 h,进行两次试验,如果有一次试验中复合固体推进剂试样发生爆炸、燃烧或明显变色,则停止试验;否则,进行第二部分试验。第二部分是将已埋置热电偶的复合固体推进剂试样(50.0 mm×50.0 mm×50.0 mm)在75 ℃条件下恒温48 h,采用温度记录仪记录热电偶的温度变化情况,进行两次试验,如果有一次试验中复合固体推进剂试样发生爆炸、燃烧或明显变色,则停止试验;否则,计算复合固体推进剂试样中心与外部的最大温度差。试样在第二部分试验中未发生爆炸、燃烧或明显变色,而且在两次试验中复合固体推进剂试样中心与外部的最大温度差均小于+3 ℃,或最大温度差大于等于+3 ℃但持续时间小于10 s,则结果判定为“通过”。

撞击感度试验依据GJB 772A-1997《炸药试验方法》中方法601.1 爆炸概率法,将装好试样的一组撞击装置逐次放到钢砧上的定位套内,使落锤从规定落高自由下落,观察所发生的现象。使用声级计时,记录每次撞击试验的声压级。当观察到有爆炸声、发光、冒烟、试样变色、与试样接触的击柱表面有痕迹、有分解或爆炸气体产物的气味等现象之一时,均判为爆炸,否则判为不爆;使用声级计时,记录的声压级大于等于试样不爆时最大声压级2 dB 时,也应判为爆炸。每组试验次数不少于25 次,撞击感度不超过50%即判定通过1.3 级指标要求。

摩擦感度试验依据GJB 772A-1997《炸药试验方法》中方法602.1 爆炸概率法,将一套装好试样的摩擦装置放入摩擦仪待测位置;启动加压装置,使试样在滑柱套内被加压至试验条件规定的压力;将测定试样用的击杆沿导向孔推进至顶住上滑柱,将规定摆角释放摆锤撞击击杆,使上滑柱滑移一定距离。只要观察到有爆炸声、发光、冒烟、试样变色、与试样接触的滑柱面有烧蚀痕迹、有试样分解爆炸产物的气味等现象之一时,均判为爆炸,否则判为不爆。每组试验次数不少于25 次,摩擦感度不超过48%即判定通过1.3 级指标要求。

1#和4#两个配方的75 ℃热稳定性试验、撞击感度试验、摩擦感度试验结果如表3 所示。

由表3 可以看出,1#和4#两个配方的75 ℃热稳定性试验、撞击感度试验和摩擦感度试验结果均符合1.3 级指标要求。其中4#配方的75 ℃热稳定性要优于1#,应当是铝粉的良好导热性造成的。4#配方的摩擦感度和撞击感度均低于1#配方,其原因有二:一是4#配方中AP 含量较低,而AP 的摩擦感度和撞击感度均高于铝粉;二是1#配方中320 μm 的粗颗粒AP 含量较高,大颗粒的AP 受摩擦作用易破裂,颗粒碎裂及碎块棱角之间可能产生热点,导致其感度均高于4#配方。

表3 含5%(1#)和18%(4#)铝粉的两种推进剂配方的安全性能Table 3 Safety performance of propellants with 5%(1#)and 18%(4#)aluminum powder

点火开放燃烧试验是在浸煤油木屑床中心放置一个复合固体推进剂试样,用电点火器点燃木屑,观察复合固体推进剂试样点燃后有无爆轰现象。进行两次试验,如果有一次试验中复合固体推进剂试样发生爆轰,则停止试验。如果复合固体推进剂试样在两次试验中均未发生爆轰,则在浸煤油木屑床中放置四个复合固体推进剂试样并排成一列。用电点火器点燃木屑,观察复合固体推进剂试样点燃后有无爆轰现象。1#和4#两配方的点火开放燃烧试验如图5 所示。

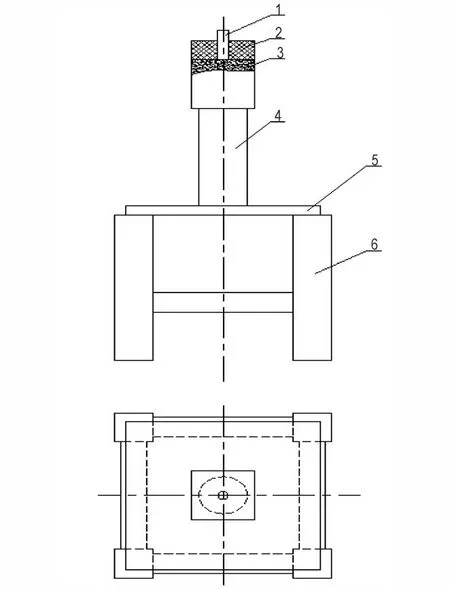

由图5 可以看出,两配方的点火开放燃烧试验结果均为燃烧,未发生爆轰现象,说明其通过点火开放燃烧试验。在此基础上开展雷管试验,将钢板置于木支架之上,调节钢板水平;自下而上将铅柱、复合固体推进剂试样和雷管座逐次放置在钢板中心,确认各个部件同心后插入雷管,雷管底部应与复合固体推进剂试样上表面接触。检查无误后,撤离至安全隐蔽处,接通电引爆器引爆雷管;收集现场铅柱,记录铅柱的变形情况,并用游标卡尺测量其压缩量,试验进行三次。铅柱的压缩量大于等于3.2 mm,即认为复合固体推进剂试样发生了爆轰。如果有一次试验发生了爆轰则停止试验,结果判定为“不通过”,否则判定为“通过”。装置如图6所示。

图5 含5%(1#)和18%(4#)铝粉的两种推进剂配方的点火开放燃烧试验结果Fig. 5 Ignition and open combustion test results for propellants with 5%(1#)and 18%(4#)aluminum powder

图6 雷管试验装置图1—雷管,2—雷管座,3—试样,4—铅柱,5—钢板,6—木支架Fig. 6 Setup for the detonator experiment 1—detonator,2—detonator holder,3—sample,4—lead pillar,5—steel plate,6—wooden holder

试验结果表明,1#配方铅柱的压缩量为2.5 mm,4#配方铅柱的压缩量为1.0 mm,均通过雷管试验。其中1#配方铅柱的压缩量大于4#配方,可能是AP 含量较高引起推进剂气态分解产物较多,局部压强较大造成的。

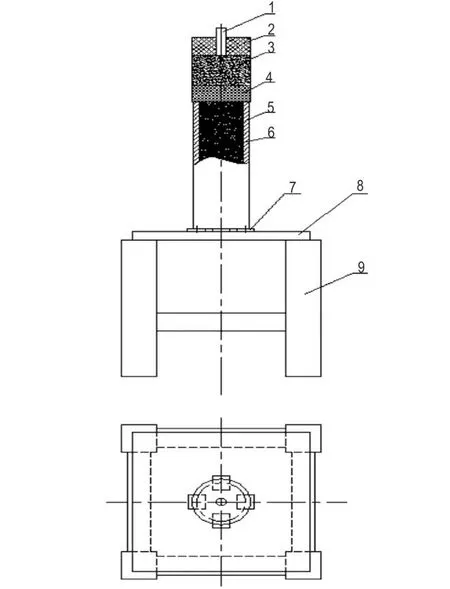

卡片试验装置如图7 所示。其测试方法是自下而上,将复合固体推进剂试样管、17.5 mm 厚度的卡片、主发药柱、雷管座逐次放置在验证板上,通过垫片使验证板与样品管之间形成1.6 mm 的空气间隙;确认各个部件同心后插入雷管,并使雷管底部与主发药柱上表面接触;检查无误后,撤离至安全隐蔽处,接通电引爆器引爆雷管,进行三次试验;如果验证板上出现与试样管尺寸相当的圆孔,则认为复合固体推进剂试样发生了爆轰,停止试验。试验后验证板情况如图8 所示。

图7 卡片试验装置示意图1—雷管,2—雷管座,3—主发药柱,4—卡片,5—试样管,6—试样,7—垫片,8—验证板,9—木支架Fig. 7 Setup for the Card test1—detonator,2—detonator holder,3—donor charge,4—card,5—sample tube,6—sample,7—gasket,8—witness plate,9—wooden holder

由图8 可以看出,两配方卡片试验验证板上均未出现圆孔,说明推进剂并未发生爆轰。综合以上各项试验结果,可以判定1#和4#两个配方的危险等级均达到1.3 级。

图8 卡片试验验证板结果Fig. 8 Card test results of witness plates

3.5 推进剂能量性能与密度

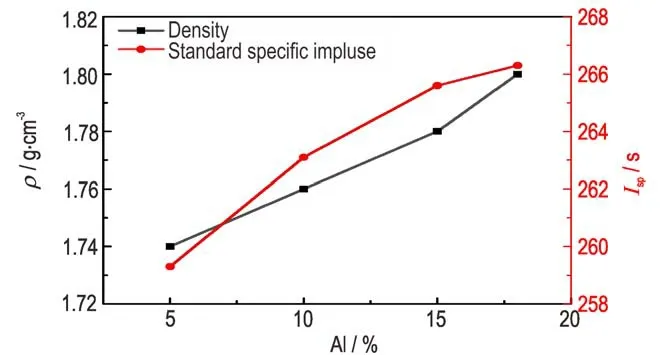

采用文献[24]中的NASA 的CEC-71 计算程序对4 种推进剂配方的理论比冲和密度进行计算,结果如图9 所示。

由图9 可以看出,随铝粉含量的提高,推进剂的能量和密度均呈上升趋势,但推进剂的标准比冲提升趋势趋于平缓;文献[25-26]研究表明,铝粉在燃烧过程中容易在燃烧面上互相熔联形成凝滴,增大铝粉的点火延迟与燃烧时间,从而降低推进剂的比冲效率。因此,铝粉含量提升至一定程度后,并不能使推进剂的能量大幅提升。

图9 铝粉含量对推进剂能量和密度的影响Fig. 9 Influence of aluminum powder contents on the energy and density of propellants

4 结论

以铝粉含量为5%、10%、15%和18%的GAP 推进剂配方为研究对象,采用力学拉伸试验机、动态热机械分析仪(DMA)和模拟计算软件等,分析了铝粉含量对推进剂力学性能、界面性能、燃烧性能、安全性能、能量性能和密度等的影响。结果表明:

(1)铝粉含量的提高可使推进剂的抗拉强度和伸长率提高,原因在于以30 μm 铝粉替代320 μm 的AP,细颗粒填料发挥了增强增韧作用;同时铝粉与GAP 黏合剂间的界面黏接较为紧密,改善了推进剂的界面性能。

(2)以30 μm 铝粉替代320 μm 粗AP,推进剂低压段静态燃速并未发生明显变化但压强指数降低,说明粗AP 含量的降低有利于降低推进剂的压强指数。

(3)铝粉含量为5%和18%的推进剂配方的危险等级均达到1.3 级,其中铝粉含量为18%的推进剂配方的摩擦感度和撞击感度均低于铝粉含量为5%的配方,其原因在于粗AP 的摩擦感度和撞击感度均高于铝粉。

(4)随铝粉含量升高,推进剂的能量和密度均呈上升趋势,但推进剂的标准比冲提升趋势趋于平缓。