秦三厂2 号组机密封塞低压渗漏原因分析及对策

章 熙

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

密封塞是作用于燃料通道两端防止通道密封泄漏的工具,主要用于密封燃料通道,密封塞一旦密封失效将会导致泄漏,造成厂房局部区域的泄漏浓度升高。当泄漏量超过蒸汽回收系统的回收能力时,就有可能导致反应堆厂房局部区域蒸汽浓度上升超过一定限值,影响机组运行。

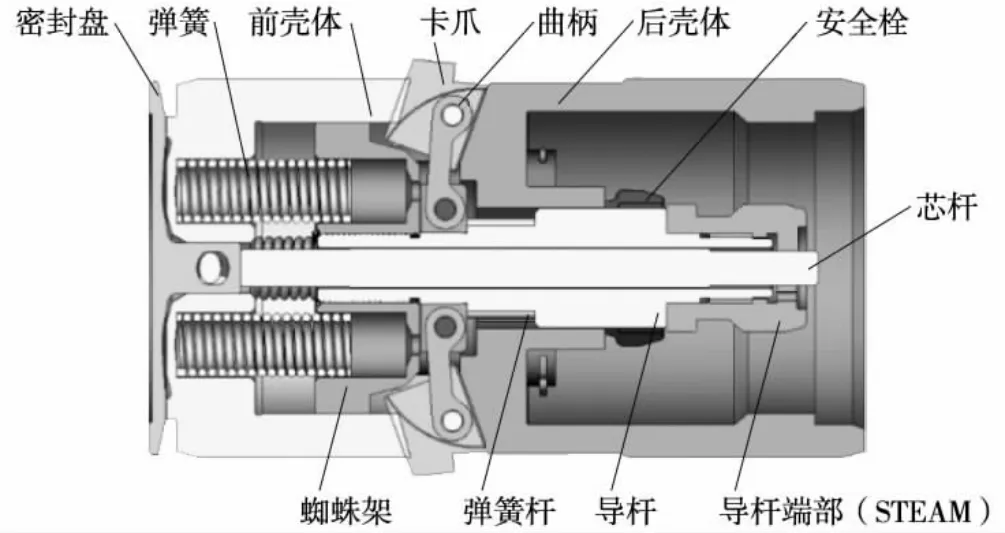

秦三厂反应堆端面燃料通道组件有380 个,在通道两端均有密封塞(图1)。当密封塞存在泄漏,会引起反应堆厂房局部区域蒸汽浓度上升,如果泄漏量超过蒸汽回收系统的回收能力,将可能导致反应堆厂房局部区域蒸汽浓度上升超过一定限值。

图1 密封塞实物

对两个机组在7 个大修周期内、每个机组正常换料期间380 个燃料通道密封塞泄漏速率情况进行了统计,发现1 号机组380 个密封塞泄漏速率呈较规则的正态分布,泄漏速率的均值约为4.5 mL/min,而2 号机组380 个燃料通道密封塞泄漏速率总体上呈不规则的正态分布,密封泄漏速率偏高的通道数量较多,泄漏速率的均值约6 mL/min,高于1 号机组。

对2 号机组密封塞泄漏速率异常问题的研究,同时也是对机组密封塞在主系统冷态低压工况下存在微小渗漏原因这一共性问题的研究,有助于降低机组蒸汽浓度,提高反应堆运行经济性,确保机组运行的稳定、安全。

1 密封塞概况

1.1 密封塞的结构和密封机理

密封塞由锁紧机构和密封盘组成,锁紧机构作用于燃料通道凹槽中以固定密封塞,密封盘是一个直径为118.92 mm 的不锈钢金属圆盘,表面有一层厚约0.82 mm 的镀镍层(图2)。其密封面是圆盘边缘宽20.88 mm 的圆环,在系统压力和自身形变作用下与通道压力管密封环形成密封。

图2 密封塞结构

1.2 密封塞的拆装

密封塞是通过装卸料机进行拆装的。在安装时,B 杆力量4(约10 335 N)将密封盘紧贴在压力管的密封环上形成密封,然后密封塞卡爪释放,将密封塞固定在燃料通道内。在拆除密封塞时B 杆力量1(约25 000 N)克服密封盘的形变和主系统压力,将密封塞解锁后放入料仓中。

2 密封塞在低压工况下渗漏原因和对策

根据金属密封原理、密封塞密封原理和操作工序,导致密封塞在主系统冷态低压工况下存在微小渗漏的原因主要从以下4个方面来查找。

2.1 装卸料机推杆力量设定偏差

正常情况下,B 杆力量1 相当于密封塞的解锁力,在密封盘动作的过程中,密封面会与压力管的密封环之间会产生一定的爬行,B 杆力量1 偏大将会导致密封面爬行距离增大、产生磨损。而B 杆力量4 相当于密封塞的预紧力,偏小将会导致密封塞低压密封性能差。

目前,对于装卸料机B 杆力量采取定期标定方式进行确认。查找秦三厂两台机组自2009 年以来历次装卸料机B 杆力量标定记录,大部分情况下,B 杆力量均在验收范围之内,无需进一步调整优化。又由于料仓压力波动,在标定期间盘台显示器显示的力量数值一直不停变化。为提高装卸料机B 杆力量的精确度,采取了以下措施:①细化推杆力读取细节(通过PI 系统读取A/I 值,确认力量显示已稳定,多次读数取均值等);②制定B杆力量1 和B 杆力量4 标定最佳设定范围。

2.2 密封塞调试期间首次手动安装状态

在机组调试期间,密封塞首次安装是利用密封塞安装工具手动方式安装。经过查找调试记录,发现1 号机组的调试记录为483 kPa,而2 号机组的调试记录为510 kPa。根据图纸,可以计算出安装工具对密封塞的作用力:1 号机组约11 184 N,2 号机组约12 182 N;2 号机组密封塞首次安装时安装工具对密封塞的压力比推杆力量4 的上限值超出1512 N(约14%)。同时,对2 号机组380 个密封塞的首次拆装记录进行统计,发现下游有180 个密封塞拆装存在困难,而1 号机组约120 个,且2 号机组下游密封塞拆装困难次数明显大于1 号机组。可以看出,首次安装时安装工具安装压力过大对密封塞的影响明显。

对于首次安装导致密封塞密封盘所受挤压变形已无法恢复。这些微不足道的损伤将会在后续机组的运行过程中逐步显现。

2.3 密封塞密封盘检修更换工艺

金属密封的性能与密封面的质量有关。所以密封塞检修时对密封盘的检查保护和异物的排除尤为重要。

基于此,对密封塞的检修规程进行了优化:明确异物存在可能会使密封塞零部件产生卡塞、密封盘密封面损坏。

对密封盘的检查和保护上还增加了:①对新密封盘初始状态检查时采用放大镜;②采用无卤素的溶剂和清洗剂(酒精)清洗密封盘表面;③防止损坏密封盘的密封镀镍密封面;④采用密封盘专用保护套保护密封盘面,并垂直轻放密封塞,将盘面向上,避免盘面损坏。

2.4 密封塞更换策略

如果在运行过程中不能将降级的密封塞及时进行更换,会导致泄漏进一步加剧。在以往遇到密封塞泄漏速率超标时,换料操纵员会通过多次拆装密封塞来调整密封盘的安装位置和角度,这样的调整让一部分轻微受损的密封塞能够再次通过泄漏速率试验而没有被及时更换。

为此重新制定了密封塞的更换策略,明确了密封塞泄漏速率试验失败的干预准则:在第一次密封塞泄漏试验失败后,只允许再执行一次密封塞泄漏试验,如果再次失败则需要立即更换密封塞。基于该策略,自2015 年以来已经对2 号机组约180 个密封塞进行了更换,1 号机组也更换了约20 个密封塞。在210大修期间,对端面密封塞的渗漏和结晶状态进行检查,发现密封塞渗漏情况明显改善,实施效果明显。

3 总结

通过相关对策的实施,两台机组在正常换料期间380 根密封塞在冷态低压工况下的泄漏速率情况得到改善。其中,2 号机组密封塞平均泄漏速率自208 大修以来显著降低(图3 中第6个大修周期),1 号机组的密封塞平均泄漏速率也有所降低,提高了机组安全运行的稳定性。

图3 两台机组在大修周期内密封塞平均泄漏速率

——数字反应堆