装卸作业接头密封圈失效LNG泄漏数值模拟研究

周军 李传钱 蒲鹤 梁光川

1.西南石油大学石油与天然气工程学院 2.中国石油化工股份有限公司青岛安全工程研究院

LNG主要成分为甲烷,储存运输的温度为-162 ℃,空气中的爆炸浓度极限约为5%~15%,具有低温、易燃易爆等特性。槽车运输为LNG主要的陆地运输方式,在槽车LNG装卸作业过程中,通过装车栈台的鹤管与槽车通过快速接头进行链接,快速接头的安全和稳定性极大程度地影响了整个LNG装卸作业的安全和效率。由于长时间低温高压下工作,接头的密封圈极易损坏,导致LNG泄漏,LNG装卸作业时,相关人员距离危险源近,一旦发生LNG泄漏,后果将不堪设想。在LNG储存运输环节中,王志寰等[1]对LNG接收站大型储罐低温出液管(150 mm)泄漏爆炸进行模拟,采用相对偏差率对不同环境下LNG泄漏扩散进行分析和研究,预测了灾害效应。而凌晓东[2]对接收站中槽车装卸作业时管线(80 mm)断裂造成的LNG泄漏的事故场景进行模拟,分析了不同环境条件下可燃气云的影响范围,计算爆炸产生的超压最大值。国外学者研究LNG船LNG泄漏事故较多,Filippo Gavelli等[3]对装卸码头LNG船在LNG装卸作业过程中发生LNG泄漏爆炸事故进行研究,分析部分受限和部分拥挤的障碍物中蒸气云爆炸情形,对事故潜在后果进行了评价。Sydney D Ryan等[4]模拟了LNG船的LNG泄漏(孔径12 mm)扩散情形,对比分析LNG蒸气云在有无实体障碍物的环境下的危险区域范围,并指出障碍物的存在,降低了可燃范围。

国内外关于LNG接收站LNG泄漏的研究,多数都是LNG快速接头脱落或者管道断裂等大型LNG泄漏事故的研究和风险评价[5-10],少有对小孔径或少量LNG泄漏事故进行研究和评价。为此,研究采用CFD技术,以LNG装卸作业快速接头密封圈损坏或失效为泄漏工况,通过FLACS软件模拟该泄漏工况下,LNG迅速泄漏和汽化向周围扩散的过程,深入分析LNG泄漏扩散规律以及燃烧爆炸风险,为现场LNG装卸作业LNG泄漏事故应急预案编制提供理论依据,对装车区域LNG泄漏风险安全监控和应急响应管理具有实际意义。

1 气体扩散数学模型

LNG泄漏到大气时,会迅速汽化形成气云,向四周扩散。对于气体扩散,FLACS数值模拟采用有限体积法在三维笛卡尔坐标系下,求解可压缩流体流动的质量、动量、能量和输运方程组成的守恒方程,见式(1)[11]。

(1)

式中:t为泄漏时间,s;ρ为气体密度,kg/m3;xi为在i方向的坐标,m;ui为i方向上的速度矢量,m/s;φ为通用求解变量,单位为对应求解变量的国际制单位;Гφ为扩散系数,m2/s;Sφ为定义的相应求解变量φ源项。

相对于稳定的层流,LNG泄漏形成的气云扩散流动是一种复杂的不定常随机流动[12],湍流模型更加适用于该情形下的流动。湍流模型使用目前广泛应用的标准k-ε模型,使得守恒方程组封闭可解,方程如式(2)和式(3)所示。

Gk+Gb-ρε-YM+Sk

(2)

式中:k为湍动能,m2/s2;ε为湍动能耗散率,m2/s3;μ为动力黏度,Pa·s;μt为动力湍流黏度,Pa·s;σk为湍动能k对应的普朗特数,取1.0;σε为湍动能耗散率ε对应的普朗特数,取1.3;Gk为平均速度梯度引起的湍动能k的产生项,kg/(m·s3);Gb为浮力引起的湍动能k的产生项,kg/(m·s3);C1ε、C2ε和C3ε为经验常数,分别取1.44、1.92和0.80;Sk为定义的湍动能源项,kg/(m·s3);Sε为定义的湍动能耗散率源项,kg/(m·s4);YM为可压湍流中脉动扩张,kg/(m·s3)。

2 LNG泄漏扩散CFD模型建立与验证

2.1 Falcon系列实验简述

Falcon系列实验是美国国家重点实验室-劳伦斯利物莫实验室(LLNL),以研究障碍物对LNG泄漏扩散的阻挡及LNG泄漏气云在复杂障碍物下的扩散行为为目的所进行的系列现场大型实验。该系列实验总共进行5次LNG泄漏试验,LNG通过1个多出口溢出的“蜘蛛”式溢流管线,溢出到矩形水池(60 m×40 m×0.76 m)中。“蜘蛛”式溢流管线由4只臂组成,每只臂与相邻的臂相距90°,单臂长11.6 m,出口直径为0.114 m和0.038 m(仅4号实验),LNG在水面上方直接向下释放(见图1)。水池中的水循环系统保持水温稳定,使LNG蒸发率近似等于溢出率。该试验区域为一个围栏封闭区域,围栏长88 m、宽44 m、高8.7 m,围栏中高13.3 m、宽17.1 m的屏障位于水池的上风。该现场实验中部署多个气体含量传感器,传感器分别位于围栏下风50 m、150 m和250 m处,高度分别为1 m、5 m、11 m和17 m。Falcon系列实验的LNG溢流速率为8.7~30.3 m3/min,溢出量为20.6~66.4 m3,溢流时间为78~301 s。现场在2 m高度测得的风速范围为1.7~5.2 m/s,大气条件为中性至稳定。

2.2 LNG泄漏扩散模型

通过FLACS-CASD,以Falcon系列实验现场布置为参考,1∶1建立如图2所示障碍物下的LNG泄漏扩散模型。阻碍LNG扩散的障碍物为围栏和屏障,4个LNG泄漏孔分别位于水池中央的4段溢流管线的末端,视LNG泄漏速率与汽化速率相同,6个含量监测点布置如图3所示。

因Falcon系列实验中2号和5号实验存在不同程度的数据缺失,所以本次验证选取实验报告中Falcon系列1号、3号和4号实验相关数据[14],对有障碍物的情况下LNG泄漏扩散模型进行定性和定量评价验证,相关现场实验参数见表1。本次建立的LNG泄漏扩散模型,所有泄漏及环境参数均参照表1设置。

表1 Falcon系列1、3、4号实验参数表实验编号单孔泄漏直径/mm管线压力/MPa单孔泄漏体积流量/(m3·min-1)总泄漏体积流量/(m3·min-1)总泄漏质量流量/(kg·s-1)泄漏时间/s平均风速/(m·s-1)环境温度/℃大气稳定度风向泄漏孔坐标1号114.30.4487.17528.72101311.732.8G(6.9, -2.4)3号114.30.2764.72518.91381544.134.9D(9.0, 0.7)4号38.10.8622.1758.7643015.231.1D/E(9.2, -1.3)(-37.5, -7.5, 0.5)(-22.5, -7.5, 0.5)(-22.5, 7.5, 0.5)(-37.5, 7.5, 0.5)

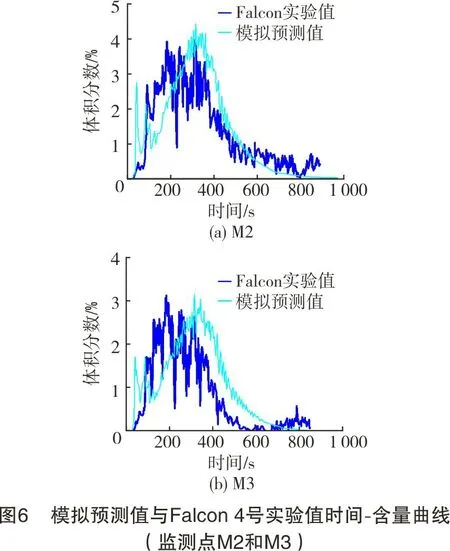

2.3 扩散模型有效性定性评价

经过模拟,得到3组数值模拟结果,因篇幅原因,仅取3组实验的不同点位的模拟预测值和Falcon实验值进行有效性定性评价,分别取Falcon 1号实验的M3和M4点、Falcon 3号实验的M5和M6点,以及Falcon 4号实验的M2和M3点的时间-含量数据[13],绘制数值模拟预测值与Falcon实验值曲线进行对比,结果分别如图4~图6所示。分析时间-含量曲线可以看出,在有障碍物的情况下,1号和3号实验LNG扩散时间-含量曲线的模拟值与现场实验吻合,4号实验泄漏量较小,泄漏时间最长,LNG扩散趋势和含量也完全和现场实验结果相吻合,定性说明了建立的模型的有效性。

2.4 扩散模型有效性定量评价

一般定量评价需对各监测点的每个时间点的含量数据进行统计偏差分析,但由于现场实验与数值模拟无法精确统计两者间在各个相同时间点的含量值,此方法可行性低。为了定量评价该气体扩散模型的有效性,本研究采用LNG泄漏扩散模型偏差评价标准进行评价[14]。该标准是通过对相对平均偏差(MRB)、几何平均偏差(MG)、几何方差(VG)、相对均方误差(MRSE)、归一化均方误差(NMSE)和FAC2参数进行计算和判断,达到评价目的。评价中分别统计各监测点的最大浓度值,然后计算3组实验的数值模拟值和Falcon实验值的各个偏差[13],得到偏差统计评价结果,如表2所列。结果表明,Falcon系列实验与模拟预测值的各项评价偏差值均在合理有效的范围之内,因此可认为建立的模型是有效的。经过定性和定量评价,证明建立的气体扩散模型的有效性。

表2 模拟预测值与Falcon系列实验实测偏差值统计结果评价参数NMSEMRBMGVGMRSEFAC2评价标准<4.00-0.40~0.400.67~1.50<3.30<2.300.50~2.00理想值001101Falcon 10.080.271.321.080.080.76Falcon 30.040.171.181.030.030.85Falcon 40.01-0.110.901.010.011.11有效性合理合理合理合理合理合理

3 装卸作业LNG泄漏扩散数值模拟与分析

3.1 装车区三维模型

以现场实际情况为参考,使用FLACS-CASD建立装车区三维模型,如图7所示。装车区由5辆槽车、装车罩棚等组成,罩棚长40 m、宽22 m、高8 m。装卸作业时,鹤管与槽车连接的部位位于车后,当LNG快速接头发生密封圈失效时,泄漏点位于槽车后方,泄漏点坐标为(0, 0, 0.8),如图7所示。为监测LNG泄漏后不同位置的可燃气体的含量变化规律,在离地面高度0.65 m,沿槽车左右和车后依次共设置15个气体含量监测点,M1-M5位于泄漏点上风向,M6-M10位于泄漏点下风向,M11-M15位于槽车后方(见图7),坐标具体参数如表3所列。

表3 监测点坐标参数m监测点坐标监测点坐标监测点坐标M1(0, -1.5, 0.65)M6(0, 1.5, 0.65)M11(1.5, 0, 0.65)M2(0, -3, 0.65)M7(0, 3, 0.65)M12(3, 0, 0.65)M3(0, -4.5, 0.65)M8(0, 4.5, 0.65)M13(4.5, 0, 0.65)M4(0, -6, 0.65)M9(0, 6, 0.65)M14(6, 0, 0.65)M5(0, -7.5, 0.65)M10(0, 7.5, 0.65)M15(7.5, 0, 0.65)

3.2 泄漏参数

LNG装卸作业时,LNG接头密封圈失效形式有密封圈缺失、密封圈断裂、密封圈磨损等[15]。在本次LNG泄漏数值模拟中,考虑最严重的泄漏情况为密封圈完全缺失,其次为密封圈部分缺失。

LNG装卸作业过程中,介质温度为-162 ℃,鹤管接头处管内流压为0.7 MPa,管径为DN50,泄漏时间为120 s,对于不同密封圈失效工况,分析计算得出相应的泄漏速度,取不同的环境参数,得到不同工况下泄漏基础参数(见表4)。

表4 装卸作业LNG泄漏参数项目泄漏工况等效泄漏孔径/mm风速/(m·s-1)泄漏质量流量/(kg·s-1)离地高度/m大气稳定度TEST 1密封圈部分缺失4.73无风0.200.8FTEST 2密封圈完全缺失6.69无风0.40 0.8FTEST 3密封圈部分缺失4.732 0.20 0.8FTEST 4密封圈完全缺失6.692 0.400.8F

3.3 数值模拟结果及分析

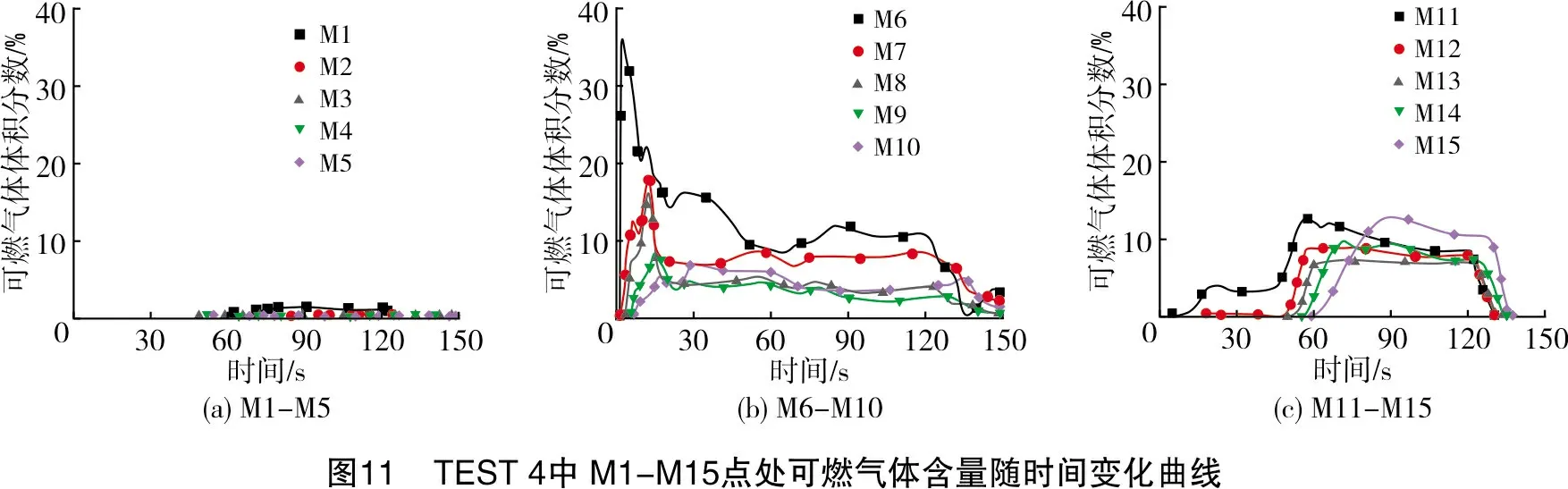

3.3.1监测点含量

通过模拟,得到4组15个点位不同泄漏工况下可燃气体含量随时间变化曲线,分别如图8~图11所示。在无风环境下,LNG泄漏扩散最初20 s,因空气阻碍,扩散前缘形成LNG气云堆积,含量高。随着LNG持续泄漏,气云持续向周围扩散,泄漏后30 s,监测点含量达到稳定。120 s泄漏停止,在大气作用下,气体继续扩散,含量迅速下降。在有风环境下,气体扩散的不定常性和随机性明显,含量波动性大。受到风场影响,上风向可燃气体含量极低,下风向可燃气体含量很高。

相同位置处可燃气体含量与密封圈缺失程度和所处风场位置有关,密封圈缺失程度越严重,位于下风向,距离泄漏点越近,可燃气体含量越高。

在LNG装卸作业时,发生快速接头密封圈缺失造成泄漏,以5%(体积分数,下同)为爆炸下限(LEL),在0.65 m的高度上,各个不同泄漏工况下造成的危险气体LEL扩散最远距离也不同。分析时间-含量曲线,得到如图12所示的0.65 m高度不同泄漏工况下气体扩散最远距离。泄漏量越大,环境风速越大,气体LEL扩散距离越远。

3.3.2扩散含量分布

分别取4组数值模拟泄漏扩散过程中的40 s、80 s、120 s和140 s时刻,地面高度为0.5 m时可燃气体体积分数为5%~15%的分布图,进行密封圈失效工况下LNG泄漏扩散含量分布规律分析。

无风环境下,密封圈部分缺失和完全缺失LNG泄漏扩散的规律相同,所以仅对最危险的泄漏工况,即密封圈完全缺失情形下LNG泄漏模拟结果进行分析,可燃气体含量随时间变化结果如图13所示。由图13可以看出,在无风条件下,泄漏过程前40 s,LNG泄漏后,气云向四周以环状均匀扩散。80 s后,由于槽车和罩棚区等障碍物的存在,LNG泄漏后形成的重气云沿着槽车底部扩散时,气云运移方向受到限制,导致槽车底部、车头和车尾可燃气体集中,含量高,危险程度高。

有风环境下,密封圈部分缺失和完全缺失LNG泄漏扩散的规律相同,所以仅对密封圈完全缺失数值模拟结果进行分析,数值模拟结果如图14所示。因为存在风场,40 s时,泄漏点左边装卸车区域,可燃气体扩散受到阻碍,扩散速度慢,右边无障碍,扩散速度快,危险区域范围右边大于左边。80 s后,在泄漏点左边槽车和装卸车区域,由于障碍物的存在,使得风速减缓,大气湍流复杂,装车区域可燃气体被稀释速度小于右边无障碍区,使得装车区的危险区域比右边范围更广。

对比分析不同环境因素下的模拟结果可以发现,在有风条件下,大气对气云的稀释非常明显,有效降低了整体危险区域范围。风在通过障碍物时,其稀释和运移气云的能力降低,使得装车区局部可燃气体含量较高,危险程度高。

通过模拟结果可以看出,在0.5 m的高度上,不同泄漏工况下的危险含量气体扩散范围不同。总结扩散规律分布,得到不同泄漏工况下气体LEL扩散最大范围,如图15所示。在密封圈完全缺失,无风条件下,可燃气体扩散的范围最广,LNG泄漏后扩散形成一个直径约为58.0 m可燃气体危险燃烧爆炸区域。

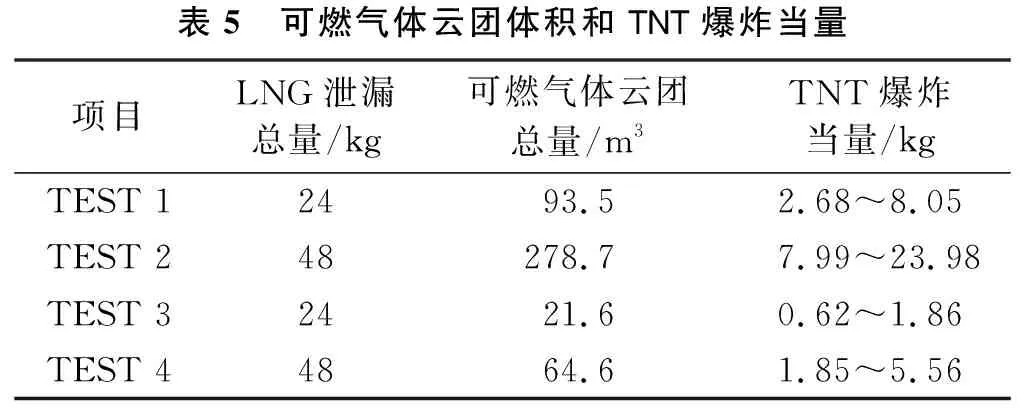

3.3.3可燃气体云团及TNT当量

通过数值模拟,得到4种不同工况下的等量化学式可燃气体云团体积变化规律和最大值。从图16可以看出,在无风环境下,从泄漏开始可燃气体云团量直线增长,约127 s后停止增长,迅速下降。在有风环境下,气云的增加速度较慢,约125 s后开始下降。

在4种不同泄漏工况下,于120 s泄漏停止后,可燃气体云团量均在继续增长,形成最大可燃气体云团量的时间均在120 s以后的一段时间内。原因在于,120 s后扩散仍在持续,大气稀释的速度小于云团自身扩散的增加速度,气云量继续增加,一段时间后,可燃气体云团量增加速度开始小于大气稀释速度,气云量开始下降。

LNG装卸作业时,因密封圈损坏导致LNG泄漏,形成的可燃气体云团量会受到环境风速和密封圈损坏状态的影响。环境越稳定,密封圈损失越严重,形成的可燃气体云团量越大。其中,在无风环境下,密封圈缺失工况形成的可燃气体云团量最大,为278.7 m3。按照常用的TNT当量法计算[16],计算得到不同泄漏工况下的可燃气体云团TNT当量(见表5),最大可燃气体云团(甲烷体积分数为5%~15%)TNT当量为7.99~23.98 kg。

表5 可燃气体云团体积和TNT爆炸当量项目LNG泄漏总量/kg可燃气体云团总量/m3TNT爆炸当量/kgTEST 124 93.52.68~8.05TEST 248278.77.99~23.98TEST 324 21.60.62~1.86TEST 448 64.6 1.85~5.56

4 结论

(1) 通过Falcon现场试验数据与数值模拟结果的定性及定量评价,验证了建立的LNG泄漏扩散模型的有效性。

(2) LNG装卸作业时,接头处密封圈缺失导致LNG发生泄漏后,相同位置处可燃气体含量与密封圈缺失程度和环境因素有关,密封圈缺失越严重,泄漏点同侧距离泄漏点越近,可燃气体含量越高。在0.65 m高度上,有风环境下,密封圈完全缺失,气体LEL扩散距离最远,其距离超过8 m。

(3) 受到泄漏量和环境因素影响,密封圈缺失越严重,大气条件越稳定,气体扩散范围越广。0.5 m高度上,密封圈完全缺失,无风环境下,气体LEL扩散范围最大,区域直径约为58 m。

(4) 形成的可燃气体云团体积受到密封圈缺失程度和环境因素影响,无风环境下,密封圈完全缺失,形成的可燃气体云团体积最大,体积约为178.7 m3,TNT爆炸当量最大约为24 kg。

(5) LNG泄漏扩散,具有重气扩散特征。高度越低,扩散范围越广;在有风条件下,气体扩散浓度波动加强,扩散方向不定常性和随机性越明显,有效降低了危险区域范围。装车区障碍物较多,空间狭窄流动性差,气体聚集,燃烧爆炸的危险程度最高。