CFRP砂轮与钢基体砂轮高速磨削过程中的动力学特性*

杨淮文,冯 伟,朱建辉,师超钰,刘保国,吴晓磊 ,丁 浩

(1.河南工业大学 机电工程学院, 郑州 450001)(2.河南省超硬磨料磨削装备重点实验室, 郑州 450001)(3.超硬材料磨具国家重点实验室, 郑州 450001)(4.郑州磨料磨具磨削研究所有限公司, 郑州 450001)

磨削通常是机械加工的最后一道工序,其主要作用是保证零件表面的加工质量和所要求的加工精度。与传统磨削相比,高速超高速磨削具有加工效率高、砂轮磨削比大、加工表面完整性好等突出优点,已成为目前最引人关注的高效加工技术之一[1-3]。近年来,碳纤维增强复合材料(carbon fiber reinorced plastics, CFRP)砂轮因其质量轻、启动功率小、空耗功率小及磨削功率优良等特性而受到广泛关注,并逐渐在高速超高速磨削中获得应用[4]。

刘勇涛[5]开展CFRP砂轮与钢基体砂轮功率消耗试验研究,验证了CFRP砂轮在高速磨削中具有减轻主轴负荷与减少能源消耗的优点;朱鑫乐等[6]建立CFRP砂轮和钢基体砂轮有限元模型,分析了不同基体材料、截面形状及铺层方式对砂轮性能的影响;TAWAKOLI等[7]制作CFRP砂轮,在平面磨床上通过试验研究CFRP砂轮的动态特性。研究表明:在高速磨削中,砂轮主轴系统的动力学特性很大程度上决定了磨床的加工质量和磨削能力[8-9]。现有关于CFRP砂轮的文献主要集中于砂轮设计、制造及其性能研究上,对CFRP砂轮磨削过程的动力学特性研究还相对较少,对CFRP砂轮与金属基体砂轮在高速磨削过程中的动力学特性的对比研究更少涉及。本试验对比研究CFRP砂轮和钢基体砂轮高速磨削过程的动力学特性。

1 高速磨削试验方案

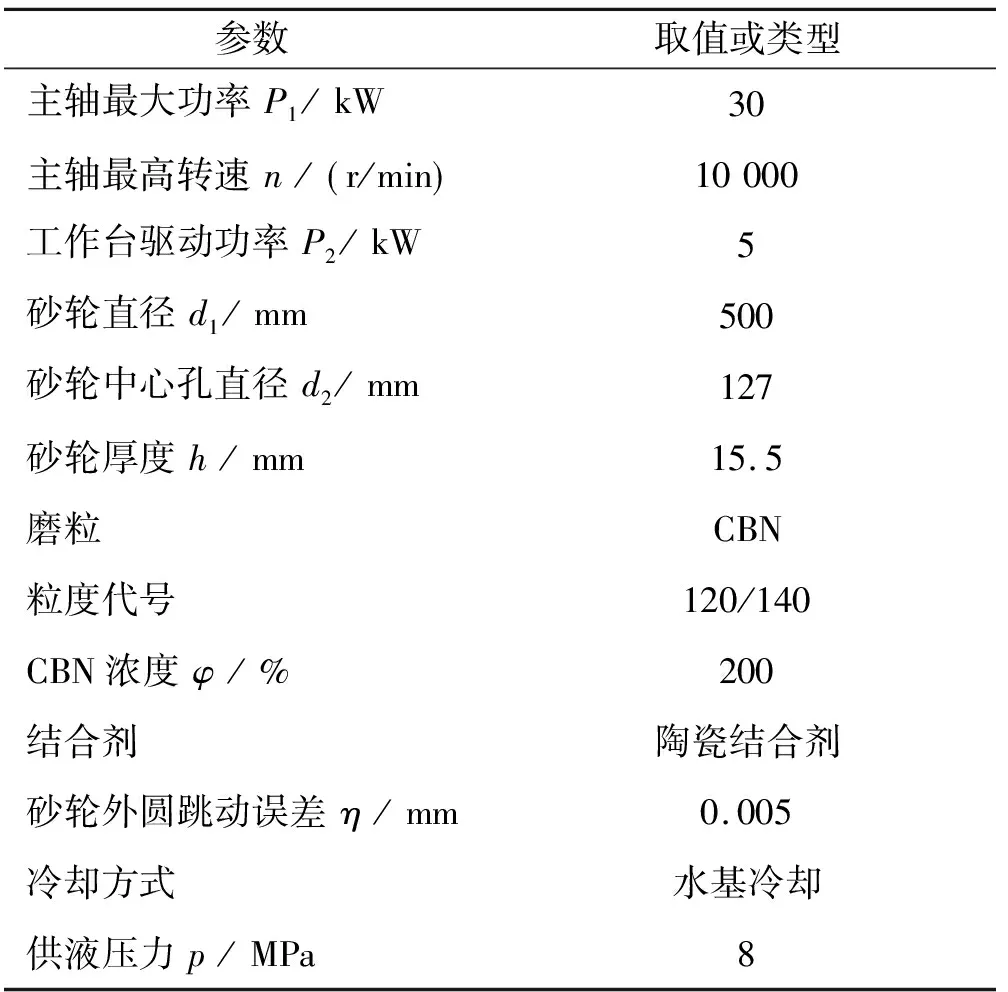

高速磨削试验在数控凸轮轴磨床CNC8325上进行,工件为GCr15棒料,砂轮为CFRP基体与钢基体砂轮,2种砂轮除基体外,其余参数均相同,具体参数如表1所示。磨削试验系统如图1所示。

表 1 机床及砂轮参数

图1 试验系统框图

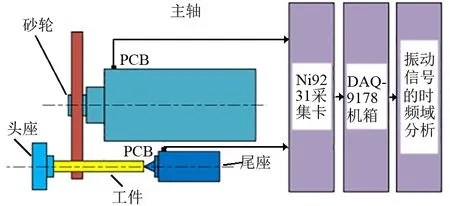

图2为磨削试验现场。为了采集磨削过程中的振动信号,在主轴和尾架处分别布置一个PCB三向压电式加速度传感器,如图2a所示。其中,主轴处加速度传感器的灵敏度分别为102.36、102.20、100.06,尾座处加速度传感器的灵敏度分别为49.73、52.25、49.53,单位均为mV/g。主轴处加速度传感器用于测量主轴单元的振动信号,位于尾座的加速度传感器用于测量工件的振动信号。如图2b所示,测得的振动信号传输到安装在DAQ-9178机箱上的NI9231采集卡上,经采集卡调理后的信号传输到PC机上,在Labview编制的主轴综合测试系统上进行显示并记录。对记录的信号用Matlab进行时域和频域分析。磨削后的工件用TIME 3231表面粗糙度测试仪测量其表面粗糙度。

a 硬件装置Hardwaredevice b 采集系统Dataacquisitionsystem图2 磨削试验Fig.2Grindingexperiment

2 高速磨削过程的动力学特性分析

2.1 模态试验

按振动产生的原因,磨削过程的振动可以分为自激振动和强迫振动。自激振动与磨削用量密切相关,振动频率接近于机床系统的某一固有频率。强迫振动则与磨削用量无关,其振动频率和外激振动频率一致。此外,有研究人员提出混合振动这一概念,是强迫振动和自激振动的耦合[7],具有自激振动的特征,但振动频率和强迫振动频率一致。

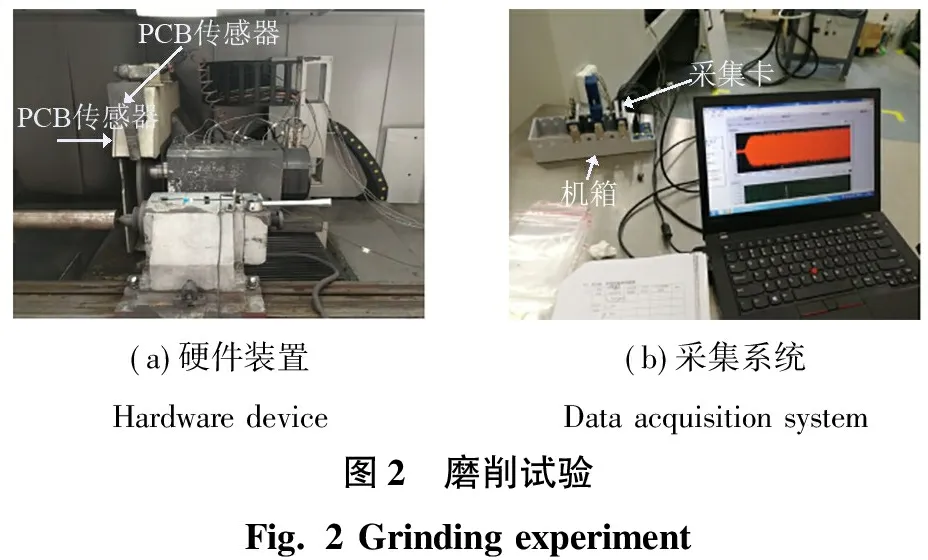

由上述理论可知,磨削过程的动力学特性分析时需要知道砂轮主轴系统的固有频率[10],将砂轮作为测试对象,采用单点激励法[11],开展主轴系统的模态试验。将力锤作为激振源,在砂轮水平方向和竖直方向单点施振,如图3所示。在砂轮中心位置布置一个PCB三向压电式加速度传感器,获取力锤单点施振时的砂轮主轴系统的振动信号,并记录在PC机上。对测得的力信号和加速度信号进行处理,得到的频响函数拟合图如图4所示。2种砂轮条件下对应的主轴砂轮系统各阶固有频率和阻尼比如表2所示。

图3 模态试验

图4 CFRP砂轮与钢基体砂轮频响图

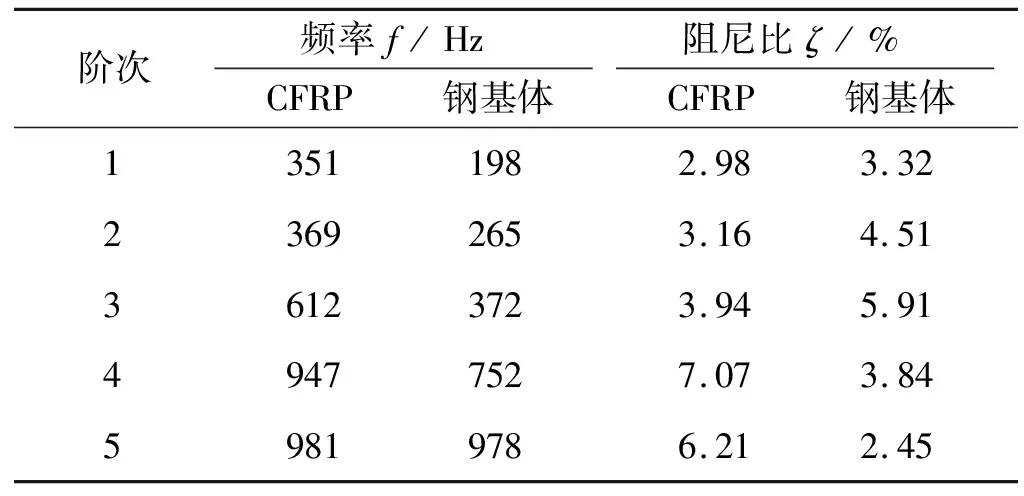

如表2所示:CFRP砂轮的各阶固有频率均大于钢基体砂轮的各阶固有频率。尤其在低频段,CFRP砂轮的一阶固有频率约为钢基体砂轮一阶固有频率的1.8倍。由于磨削时砂轮的转频在低频区域内,CFRP砂轮的这一特性,对磨削过程是十分有益的[12]。

表 2 CFRP基体/钢基砂轮各阶模态和阻尼比

2.2 磨削过程的振动特性分析

2.2.1 不同砂轮线速度下系统的振动特性

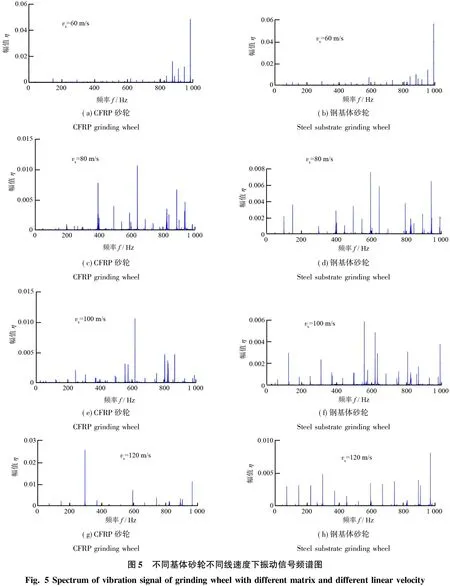

根据现场经验,选取固定的工件转速n=60 r/min,进给速度vw=0.6 mm/min,磨削深度ap=0.5 mm,进而研究不同砂轮线速度vs=60~120 m/s下系统的振动特性,结果如图5所示。

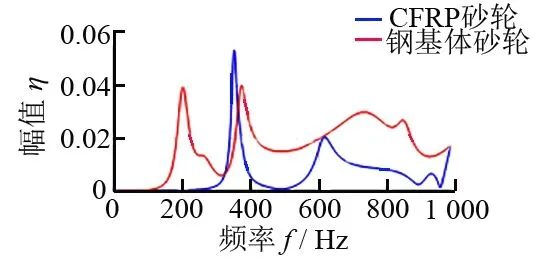

从图5可以得出以下结论:当砂轮为CFRP基体砂轮,vs=60 m/s时,在低频区域没有明显峰值,在984.0 Hz时的频率峰值最大,砂轮外激振动频率为31.0 Hz,与984.0 Hz并没有明显的倍数关系,排除振动是由于强迫振动引起的,而砂轮的第5阶固有频率为981.0 Hz,与984.0 Hz接近,故判断振动过程中可能发生了自激振动[4];当vs=80 m/s时,包含的频率有396.8、644.8、892.8 Hz。942.3 Hz处的频率峰值明显,此时砂轮外激振频率为49.6 Hz,这几个频率依次是砂轮外激振频率的8、13、20、21倍,此时砂轮的振动为强迫振动;当vs=100 m/s时,包含的主要频率为248.0、556.0、618.0、800.0、866.0 Hz。其中,62.0 Hz为砂轮的外激振频率,618.0 Hz与系统的第3阶固有频率612.0 Hz接近,且在砂轮转频的10倍附近,此时砂轮主要发生的是自激振动与强迫振动的耦合振动;当vs=120 m/s时,包含的主要频率信息为297.6、595.2、967.2 Hz,其中砂轮的外激振频率为74.4 Hz。这几个频率分别为砂轮转频的4、8、13倍,可以判断,在磨削过程中,此砂轮主要发生了强迫振动。

a CFRP砂轮CFRPgrindingwheel b 钢基体砂轮Steelsubstrategrindingwheel c CFRP砂轮CFRPgrindingwheel d 钢基体砂轮Steelsubstrategrindingwheel e CFRP砂轮CFRPgrindingwheel f 钢基体砂轮Steelsubstrategrindingwheel g CFRP砂轮CFRPgrindingwheel h 钢基体砂轮Steelsubstrategrindingwheel图5 不同基体砂轮不同线速度下振动信号频谱图Fig.5Spectrumofvibrationsignalofgrindingwheelwithdifferentmatrixanddifferentlinearvelocity

从图5还可知:在砂轮线速度vs=60 m/s时,图5a与图5b的2种砂轮的工件振动情况类似;在砂轮线速度vs=80~120 m/s时,钢基体轮工件振动信号频谱图中没有绝对优势频率,且低频信号域中的峰值较大,而钢基体砂轮系统的固有频率集中在低频区域,砂轮振动不是明显的强迫振动或自激振动,而是以强迫振动和自激振动的耦合振动为主。

图6为砂轮线速度对工件表面粗糙度的影响。如图6所示:对CFRP基体砂轮和钢基体砂轮磨削后的工件表面进行粗糙度检测,工件表面粗糙度随砂轮线速度变化而产生波动,前者的表面粗糙度明显较小,较后者的减小30%~35%。为了判断工件是否发生颤振[13],需要对其表面的振纹进一步观察。

图6 砂轮线速度对工件表面粗糙度的影响

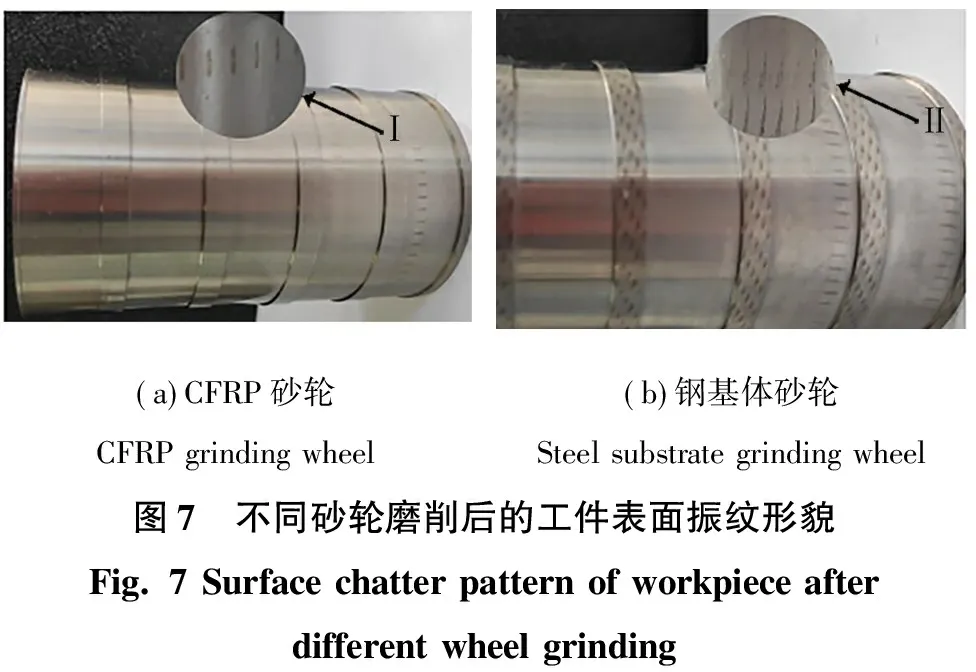

图7为磨削后工件表面振纹形貌。在vs=100 m/s时,2种砂轮磨削后的工件表面粗糙度都比较大,CFRP基体砂轮磨削表面粗糙度为0.091 μm,钢基体砂轮磨削表面粗糙度为0.146 μm,检查后发现工件表面均出现了振纹(如图7中Ⅰ、Ⅱ处所示),表明磨削过程中发生了颤振。由以上分析可知,在颤振发生时,2种基体砂轮都发生了耦合振动,但CFRP基体砂轮磨削表面粗糙度比较小。颤振发生前后,测得CFRP基体砂轮磨削的表面粗糙度由0.089 μm变为0.091 μm,增大2.2%;钢基体砂轮磨削的表面粗糙度由0.135 μm变为0.146 μm,增大8.2%。

a CFRP砂轮CFRPgrindingwheel b 钢基体砂轮Steelsubstrategrindingwheel图7 不同砂轮磨削后的工件表面振纹形貌Fig.7Surfacechatterpatternofworkpieceafterdifferentwheelgrinding

2.2.2 不同进给速度下系统的振动特性

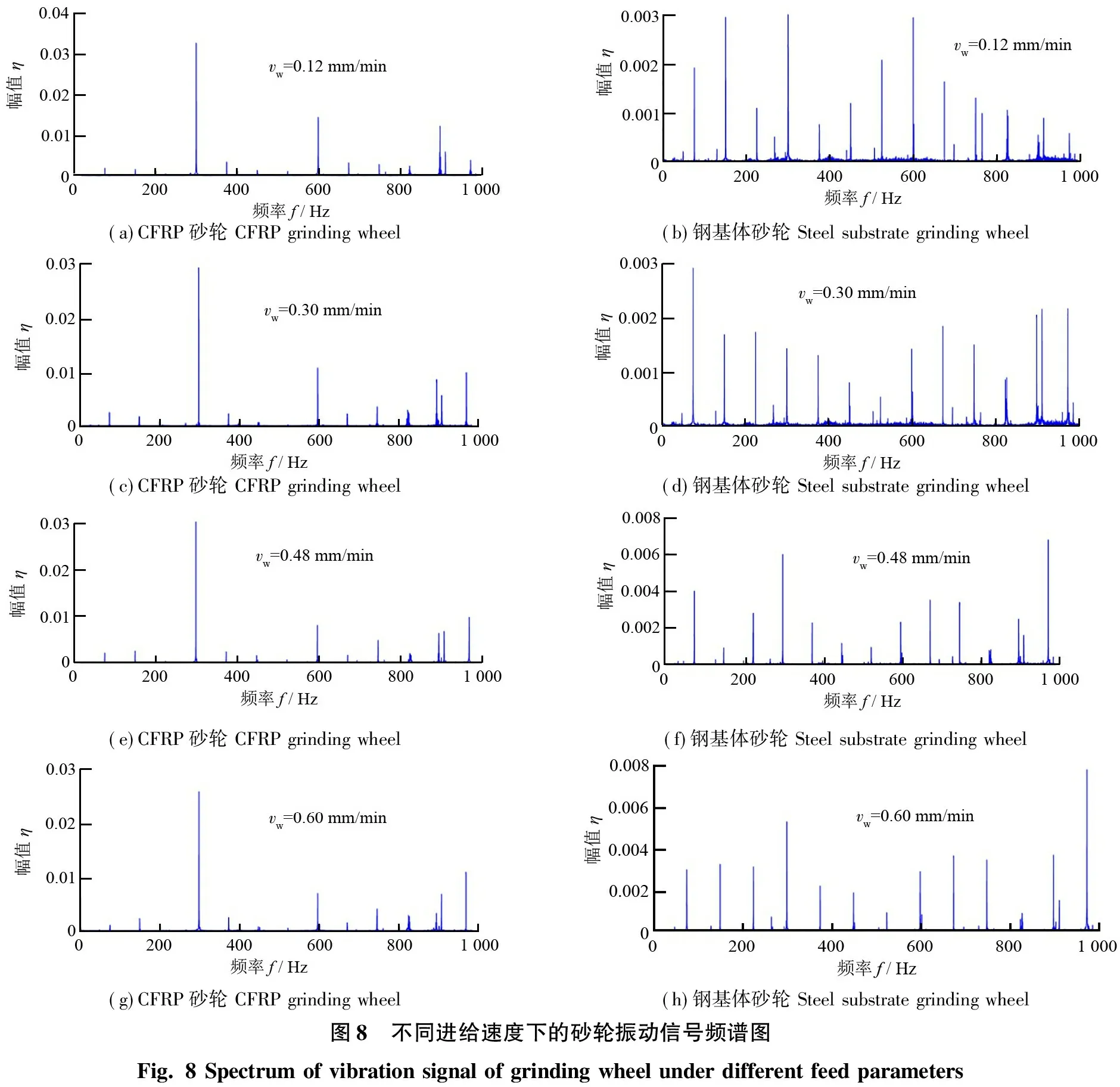

磨削加工时,砂轮的进给速度对砂轮振动特性也有影响。根据现场经验,选取vs=120 m/s,n=60 r/min,ap=0.5 mm,砂轮进给速度vw分别为0.12、0.30、0.48、0.60 mm/min,工件振动信号频谱如图8所示。

从图8可知:当砂轮为CFRP砂轮时,4组进给速度下的振动信号中的优势频率均为297.6 Hz。随着砂轮进给速度的提高,优势频率的幅值越来越小,进给速度为0.12~0.60 mm/min时,优势频率幅值从0.032 5减小为0.025 7,减小20.8%,970.0 Hz处的频率幅值从0.003 6增大为0.010 8,增大3倍,该频率与砂轮系统的第5阶固有频率相近,砂轮向自激振动的方向发展。当砂轮为钢基体砂轮时,4组进给速度下的振动信号频谱中均无绝对优势频率.在低频区域,主轴转频74.4 Hz及其倍频处幅值较大,进给速度为0.12~0.60 mm/min时,971.0 Hz处的频率幅值从0.000 5迅速增大为0.007 8,增大15.6倍,该频率与砂轮转频的倍频相近,且在系统的第5阶固有频率附近,砂轮振动类型逐渐发展为强迫振动与自激振动的耦合振动。

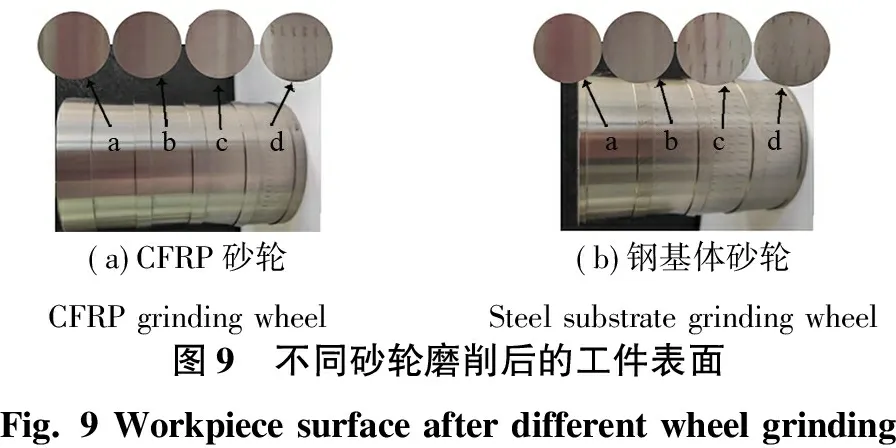

当2种砂轮的进给速度为0.48 mm/min时,工件上均开始出现振纹。这是由于在该进给速度下,出现了颤振,如图9所示,此时vs=120 m/s。工件上标号a、b、c、d分别对应了砂轮不同的进给速度0.12 mm/min,0.30 mm/min,0.48 mm/min,0.60 mm/min。

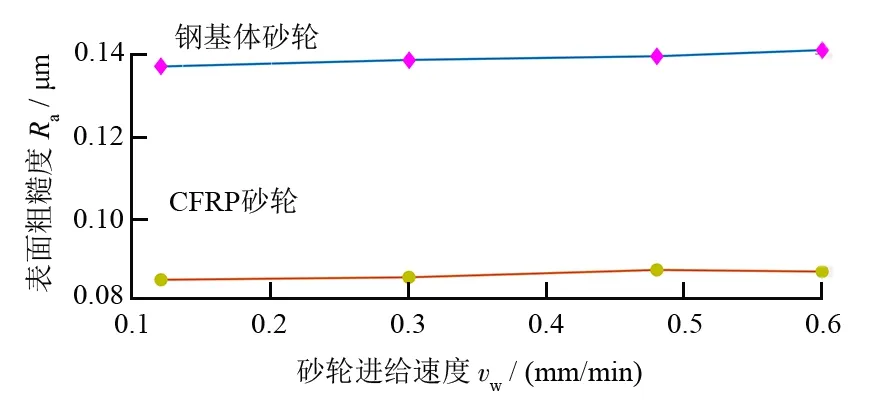

图10为vs=120 m/s时的工件表面粗糙度。如图10所示:当砂轮为CFRP砂轮时,随着砂轮进给速度的增加,工件表面粗糙度也增大;当工件表面开始出现振纹时,工件表面粗糙度达到最大;随着砂轮进给速度的继续增大,砂轮表面粗糙度又呈现减小趋势。当用钢基体砂轮进行磨削时,随着砂轮进给速度的增大,工件表面的粗糙度也随之增大。砂轮进给速度从0.12 mm/min 增大到0.60 mm/min,CFRP砂轮磨削工件表面粗糙度从0.085 μm变为0.087 μm,增大2.4%,钢基体砂轮磨削工件表面粗糙度从0.137 μm变为0.141 μm,增大2.9%。根据模态试验结果和上述分析可知,钢基体砂轮磨削时更易发生耦合振动,其磨削表面粗糙度更大。

a CFRP砂轮CFRPgrindingwheel b 钢基体砂轮Steelsubstrategrindingwheel c CFRP砂轮CFRPgrindingwheel d 钢基体砂轮Steelsubstrategrindingwheel e CFRP砂轮CFRPgrindingwheel f 钢基体砂轮Steelsubstrategrindingwheel g CFRP砂轮CFRPgrindingwheel h 钢基体砂轮Steelsubstrategrindingwheel图8 不同进给速度下的砂轮振动信号频谱图Fig.8Spectrumofvibrationsignalofgrindingwheelunderdifferentfeedparameters

a CFRP砂轮CFRPgrindingwheel b 钢基体砂轮Steelsubstrategrindingwheel图9 不同砂轮磨削后的工件表面Fig.9Workpiecesurfaceafterdifferentwheelgrinding

图10 不同砂轮进给速度对工件表面粗糙度的影响

3 结论

通过CFRP砂轮和钢基体砂轮在高速磨削过程中的动力学特性试验和砂轮主轴模态试验,分析磨削时的振动信号,研究高速磨削过程对动力学特性的影响,得到的主要结论如下:

(1)在磨削过程中,不同磨削条件下,会激发出系统不同的优势频率,进而引发不同类型的振动。CFRP砂轮主轴系统的各阶固有频率高于钢基体砂轮主轴系统的各阶固有频率,CFRP砂轮相较于钢基体轮,激发的主轴系统优势频率处于高频区域,而磨削时转频通常在低频区域,因此在磨削加工中不易发生振动,磨削优势明显。

(2)在磨削过程中,随着砂轮线速度的增加,GCr15工件表面粗糙度随之发生波动,前者的表面粗糙度明显较小,较后者的减小30%~35%。颤振发生时,2种基体砂轮都为耦合振动,且在颤振发生前后,CFRP基体砂轮磨削表面粗糙度由0.089 μm变为0.091 μm,增大2.2%,钢基体砂轮磨削表面粗糙度由0.135 μm变为0.146 μm,增大8.2%。

(3)在线速度一定的条件下,随着砂轮进给速度的增大,CFRP砂轮和钢基体砂轮工件表面粗糙度值都有增大,分别为2.4%和2.9%。