铁路钢桥超长耐久防腐涂装体系设计研究

李晓波

中国铁路设计集团有限公司,天津300308

近年来国家在沿海地区以及西部川藏地区规划建设了多条铁路,恶劣大气腐蚀环境对铁路钢桥的耐久性设计提出严峻考验[1]。根据国内外钢桥防腐经验,在保障涂料质量和施工质量的前提下,现有防腐涂装体系的设计防护年限为15~25年,而桥梁的设计使用年限通常为100 年[2]。如果考虑防腐涂装体系的设计防护年限为20 年,在钢桥整个设计使用年限内,除了钢桥的初始涂装以外,还要进行至少4 次以上的大修维护涂装,大大增加了钢桥全寿命周期涂装费用,而且重新维护涂装对于施工环境和施工工艺要求极高。为此,在现有铁路钢桥防腐涂装体系的基础上设计研发了新型超长耐久防腐涂装体系。本文通过试验研究新型环氧烯锌底漆以及石墨烯氟碳面漆的耐久性能。

1 新型超长耐久防腐涂装体系简介

石墨烯稳定的sp2 杂化结构能使其在金属与腐蚀性介质之间形成物理阻隔层,阻止扩散渗透。不论是在1 500 ℃的高温环境下,还是在具有腐蚀介质条件下,石墨烯均能保持结构稳定[3]。

现有铁路钢桥防腐涂装采用Q/CR 749.1—2020《铁路桥梁钢结构及构件保护涂装与涂料 第1部分:钢梁》[4]中第 6 套或第 7 套涂装体系。第 6 套和第 7 套防腐涂装体系的主要差异是面漆,第6 套采用的是丙烯酸脂肪族聚氨酯面漆,第7 套采用的耐老化性能更好的氟碳面漆。新型超长耐久防腐涂装体系(以下简称新型涂装体系)选择在第7套防腐涂装体系(环氧富锌底漆+云铁环氧中间漆+氟碳面漆)的基础上利用石墨烯改性底漆和面漆,延长设计防护年限,实现对钢桥结构的长效防护。

新型涂装体系由三部分组成:①环氧烯锌底漆。环氧富锌底漆中掺入石墨烯,以提高涂层间的导电性能、锌粉利用率,充分发挥阴极保护作用。石墨烯的疏水性能以及二维片层结构形成的高屏蔽隔绝层,可大大减缓涂层的锈蚀速率。②云铁环氧中间漆。中间漆与铁路第7套防腐涂装体系相同。③石墨烯氟碳面漆。进口高性能FEVE(fluoroethylene vinyl ether)氟碳树脂掺入石墨烯,以提高氟碳面漆的耐光老化性能。

2 涂装性能试验研究

2.1 底漆性能试验

1)疏水性能

涂层的疏水性能可用涂层与水的接触角来表征。接触角越大,涂层疏水性能越好。

试验测量了不同石墨烯掺量时环氧烯锌底漆涂层与水的接触角,结果见图1。可见:随着石墨烯掺量增加,涂层与水的接触角不断增大,涂层疏水性能越来越好,但当石墨烯掺量(石墨烯质量/环氧烯锌底漆质量)大于0.5%时,涂层与水的接触角开始减小。这是因为随着石墨烯掺量增加,底漆的颜料体积浓度升高,导致涂层表面不光滑,涂层的疏水性能下降。

图1 底漆涂层与水的接触角随石墨烯掺量变化曲线

2)耐湿热性能

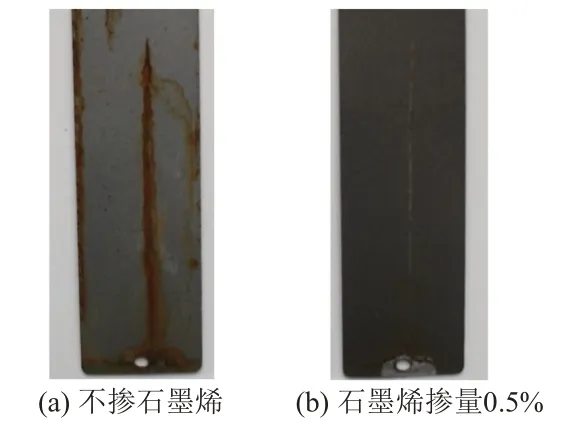

设计了不掺、掺入0.5%石墨烯的环氧富锌底漆样板,样板涂层厚度均为25 μm,干膜锌含量均为60%,进行耐湿热性能对比试验,结果见图2。可见,石墨烯掺量0.5%的环氧烯锌底漆具有很好的耐湿热性能。其耐湿热500 h 后样板表面无明显锈蚀、起泡等现象,而不掺石墨烯的环氧富锌底漆耐湿热500 h后涂层样板出现了明显的锈蚀。

图2 底漆样板耐湿热性能对比

3)耐盐雾性能

环氧烯锌底漆样板涂层厚度为80 μm,干膜锌含量大于60%,石墨烯掺量为0.5%。耐盐雾性能试验的测定方法和技术要求按照Q/CR 749.1—2020执行。

环氧烯锌底漆耐盐雾4 500 h后样板表面无起泡、无生锈、无开裂、无剥落(图3),划痕处24 h无红锈,明显优于标准要求(环氧富锌底漆样板耐盐雾1 000 h后表面可以有轻微起泡,无红锈,划痕处24 h无红锈)。

4)其他技术指标

委托第三方检测机构对环氧烯锌底漆的各项技术指标进行检测。送检样板底漆厚度80 μm,石墨烯掺量0.5%,检测方法和技术要求按照Q/CR 749.1—2020 执行。检测结果表明,环氧烯锌底漆不挥发物中金属锌含量为71%,略低于标准75%要求。这是由于掺加石墨烯提高了底漆的导电性能和锌粉利用率,因此环氧烯锌底漆减少了金属锌的含量,其比环氧富锌底漆更加环保。环氧烯锌底漆其余各项物理力学性能指标均满足标准要求。

综上,环氧烯锌底漆的疏水性能、耐湿热性能均较环氧富锌底漆更加优异,耐盐雾时间(4 500 h)更是达到环氧富锌底漆(1 000 h)的4.5 倍以上,其他各项性能指标也满足标准要求。

2.2 面漆性能试验

1)耐老化性能

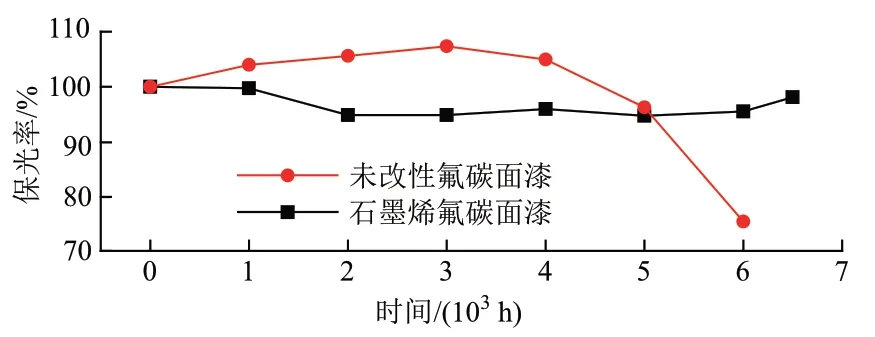

防腐涂装体系中面漆的主要功能为耐老化[5],因此对未掺石墨烯的氟碳面漆和石墨烯氟碳面漆开展人工加速老化试验。试验方法参照Q/CR 749.1—2020执行。两种面漆样板保光率对比见图4。

图4 两种面漆样板保光率对比

由图4 可见:耐人工加速老化时间小于5 000 h时,两种面漆样板的保光率差异较小且均大于90%;老化时间大于5 000 h时,未掺石墨烯的氟碳面漆样板保光率开始减小,老化6 000 h 时其保光率仅有75%,而石墨烯氟碳面漆样板在老化6 800 h 时保光率仍高达93%,远高于标准要求(老化3 000 h 时保光率不小于80%)。

2)其他技术指标

委托第三方检测机构对石墨烯氟碳面漆的各项技术指标进行检测。送检样板面漆厚度70 μm,同标准中第7 套防腐涂装体系面漆厚度一致,检测方法和技术要求按照Q/CR 749.1—2020 执行。检测结果表明:石墨烯氟碳面漆各项物理力学性能指标均满足或优于标准要求;石墨烯氟碳面漆耐人工加速老化6 800 h 时保光率大于90%,且其人工加速老化性能还有进一步提高的空间。

综上,石墨烯氟碳面漆耐老化性能优异,耐人工加速老化时间(6 800 h)是标准中氟碳面漆指标要求(3 000 h)的2.2 倍以上,其他各项性能指标也满足标准要求。

2.3 防护年限

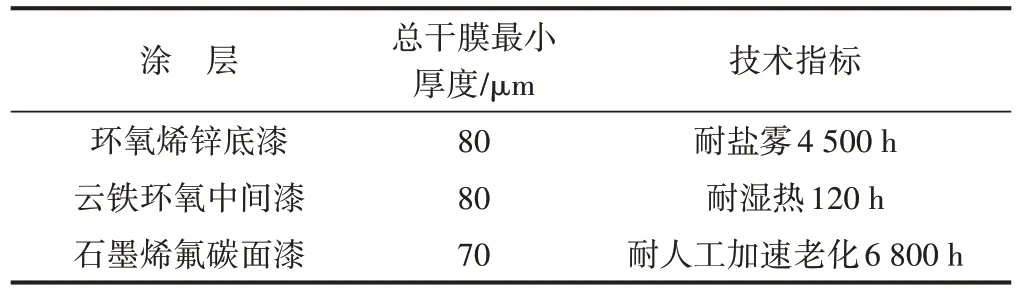

新型涂装体系设计参数见表1。

表1 新型涂装体系设计参数

超长耐久防腐涂装体系各涂层厚度与第7套防腐涂装体系均保持一致。环氧烯锌底漆层耐盐雾时间是第7 套防腐涂装体系的4.5 倍以上,面漆层耐人工加速老化时间是第7 套防腐涂装体系的2.2 倍以上,可见新型涂装体系的设计防护年限是铁路钢桥第7套防腐涂装体系的2倍以上。

根据国内外钢桥防腐涂装经验,传统防腐涂装体系设计防护年限通常为15 ~25年,因此可推算新型涂装体系的设计防护年限至少可以达到30 ~50 年。如果质量控制措施得当,可实现更长的防护年限。

3 检验方法及标准

环氧烯锌底漆和石墨烯氟碳面漆均含有石墨烯,Q/CR 749.1—2020 中没有专门针对石墨烯的检验方法和检验标准。因此环氧烯锌底漆、石墨烯氟碳面漆除了须满足Q/CR 749.1—2020 中要求的检验项目以及检验标准外,还应按下列检验方法及标准进行进场检验,以保证其质量和性能。

3.1 环氧烯锌底漆进场检验

环氧烯锌底漆进场须检验:①按照HG/T 5573—2019《石墨烯锌粉涂料》[6]核实是否含有石墨烯材料。样品经高速离心处理完毕后,采用扫描电镜能谱法检测。该方法适用于石墨烯掺量不低于2‰的石墨烯材料。②按照GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》[7]测试96 h 耐盐雾腐蚀性能。涂层要求涂装2 道,涂层总厚度80 μm,在试板上划一道平行于试板长边的划痕进行试验。性能要求为盐雾腐蚀96 h 样板划痕处无红锈,远高于Q/CR 749.1—2020中24 h划痕处无红锈的要求。

3.2 石墨烯氟碳面漆进场检验

石墨烯氟碳面漆进场须检验:①核实是否含有石墨烯。石墨烯氟碳面漆中石墨烯掺量在0.1‰ ~0.5‰,掺量较少,采用现有离心电镜扫描法无法检测,因此只能检查石墨烯原材料厂家提供的证明文件,确保进场面漆中含有石墨烯。②检查进口高性能FEVE 氟碳树脂厂家提供的证明文件,须氟碳树脂在基料组分中含量不小于63%。

4 施工工艺

4.1 表面预处理

1)钢构件表面喷砂除锈前应进行预处理,粗糙焊缝打磨平顺,锐边用砂轮打磨成曲率半径不小于2 mm的圆角,表面层叠、裂缝、夹杂物须打磨处理,必要时补焊。表面油污应采用专用清洁剂进行低压喷洗或软刷刷洗,盐分超标时应采用高压淡水冲洗。

2)钢构件表面喷砂除锈用磨料应满足Q/CR 749.1—2020 的要求,喷砂气体压力值应不小于0.5 MPa,且应无油无水无杂质。

3)钢表面除锈等级应达到GB/T 8923.1—2011《涂覆涂料前钢材表面处理》规定的Sa3.0 级,钢表面粗糙度要求在25~70 μm。采用车间底漆的钢构件外表面在涂装底漆前应采用喷砂方法进行处理。

4.2 涂层施工

1)表面预处理与喷涂底漆之间的间隔时间应尽可能缩短。晴天或湿度不大的条件下间隔时间最长不宜超过4 h。底漆层、中间层最长暴露时间不应超过7 d,两道面漆喷涂间隔若超过7 d 须用细砂纸打磨成细微毛面。

2)对构件的粗糙表面、不平整焊缝表面、板边、弯角、流水孔等不易喷涂部位或难以保证厚度的部位用刷子进行预涂。涂装应均匀,不得漏涂。预涂既要保证厚度,又要避免流挂。

3)大面积区域采用高压无气喷涂方式施工。施工时应均匀涂覆在钢构件表面,压盖1/3 至1/2,压盖要均匀,先难后易,分片涂装。喷涂时行枪速度要均匀,喷枪与工作面保持垂直,两者距离以350 ~400 mm为宜。

4)喷涂末道面漆前应首先对吊装及运输过程中产生的局部破损处、吊耳切面等部位进行修复。先清理破损区周围涂层,延伸至未破损区50 ~80 mm,并修复成阶梯状。表面先处理至达到GB/T 8923.1—2011规定的Sa2.5级或St3.0级以后,再喷涂与邻接部位相同的涂层,不得漏涂。最后再整体喷涂末道面漆。

5 经济性对比分析

统筹考虑材料+施工费用,超长耐久防腐涂装体系造价比第7套防腐涂装体系高16%。

新型涂装体系设计防护年限保守取30年,全寿命周期内至多需进行3 次大修涂装,采用新型涂装体系(累计涂装4次)钢桥全寿命周期防腐涂装成本比采用第7 套防腐涂装体系(累计涂装5 次)降低7%以上,且采用新型涂装体系可以有效减少钢桥大修涂装对于交通运输的干扰。

6 结论

1)环氧烯锌底漆的疏水性能、耐湿热性能比铁路钢桥第7 套防腐涂装体系的环氧富锌底漆优异,耐盐雾时间是环氧富锌底漆的4.5 倍以上,其他各项性能指标也满足标准要求。

2)石墨烯氟碳面漆耐老化性能优异,其耐人工加速老化时间是铁路标准中氟碳面漆的2.2 倍以上,其他各项性能指标也满足标准要求。

3)制定的环氧烯锌底漆、石墨烯氟碳面漆涂料的进场检验项目、技术要求和施工工艺,可确保其质量和性能满足标准要求。

4)新型涂装体系设计防护年限是第7套防腐涂装体系的2 倍以上,可达30 ~50 年,可有效减少钢桥服役期间涂装大修次数。与采用第7套防腐涂装体系相比,采用新型涂装体系钢桥全寿命周期防腐涂装成本可节约7%以上,具有广阔的应用前景。