小径材指接齐头定宽机床关键结构动静态分析*

战 丽 刘一凡 张路路 杨春梅

(东北林业大学林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

自实施天然林资源保护工程以来,我国实行木材停伐减产政策[1],因此生长速度快、来源广泛的小径材逐渐得到重视[2-4]。由于小径材指接板材通常是形状不规则的毛边板材,需要进行齐头定宽加工,以便大规模量产[5]。目前国内外对小径材指接板材进行齐头定宽加工的同类机床存在结构复杂,成本较高等问题,因此设计1台专用于小径材指接板齐头定宽加工的机床很有必要[6-8]。本文通过ANSYS和ADAMS软件对机床关键结构进行动静态分析,为后续结构改进提供参考。

1 小径材指接齐头定宽机床总体结构及工作原理

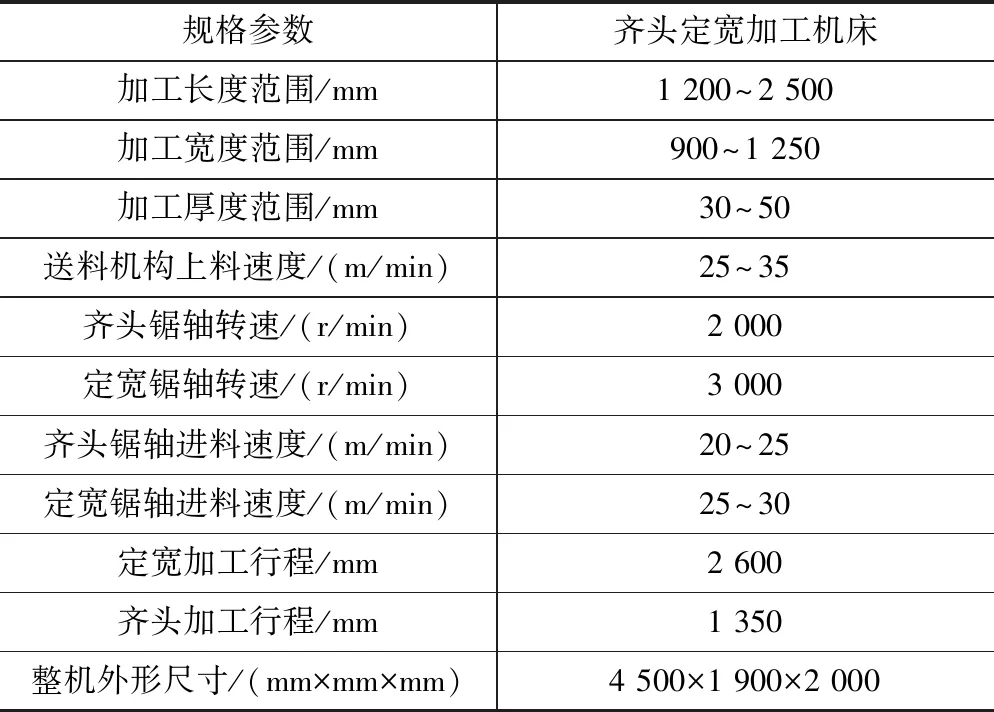

如图1所示,小径材指接齐头定宽机床由机架装配组件、齐头加工组件、定宽加工组件、送料组件和对中组件组成。送料组件上升并沿Y方向运送指接板至工作台并下降,对中组件上升进行X、Y方向对中并下降,随后压紧气缸压紧板材,齐头加工组件和定宽加工组件分别进行齐头加工和定宽加工,加工组件复位后,送料组件再次上升出料并下降,一次加工结束。根据要求,所设计的小径材指接齐头定宽加工机床的主要参数如表1所示。

表1 小径材指接齐头定宽加工机床的主要参数

2 定宽加工组件静力学分析

2.1 定宽加工组件总体结构

定宽加工组件主要对指接材进行定宽加工,总体结构如图2所示,Y向步进电机组件驱动整个组件沿机架Y向移动,X向伺服电机组件驱动X向移动架带动锯片调整锯切位置。由于定宽加工组件为两端悬臂式结构,自身重力及切削进料力的作用产生的变形会累加到锯片上,影响两锯片间的平行度,增大锯路消耗,降低电机及锯片使用寿命,故需要对定宽加工组件进行静力学分析[9]。

2.2 进料力计算

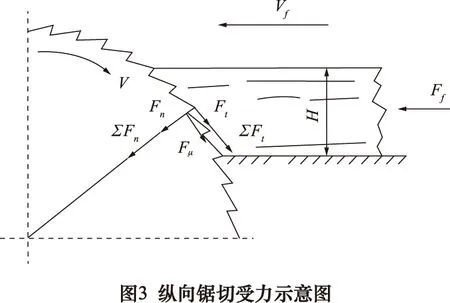

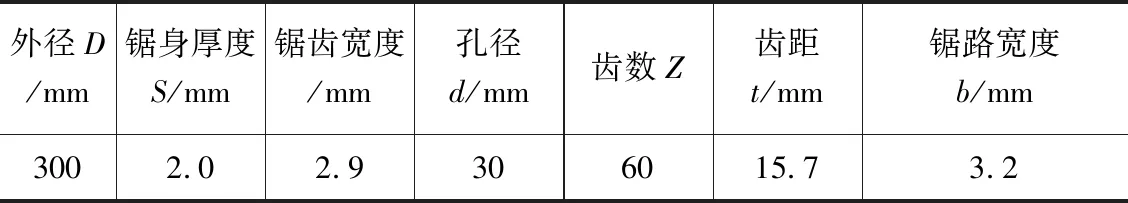

定宽加工属于纵向锯切,为便于分析,考虑锯片做主运动,指接板做进给运动时二者之间的作用力情况,如图3所示,在进料力Ff的作用下,板材以Vf的进料速度向前运动,V为锯片切削速度,Fn为锯片所受的法向力,Ft为每齿切削力,选用型号为ATO300×2.9/2.0×30×60T的纵锯片,锯片的具体参数见表2,以小径木常用树种松木为例,进料力的具体计算过程如式(1)[10]。

表2 纵锯片参数

(1)

式中:pt为过渡切削时的单位切削力,MPa;b为锯路宽度,mm;θav为平均运动遇角;αλ为影响摩擦力变化强度的系数,取αλ=0.075×9.81;H为锯路高度,mm;fZ为每齿进料量,mm;t为锯片齿距,mm。

(2)

式中:C为锯片中心到工作台面高度,取70 mm;H为锯路高度,取50 mm;R为锯片半径,mm。

(3)

式中:Vf为进料速度,取30 m/min;Z为纵锯片齿数;n为锯片转速,取3 000 r/min。

(4)

式中:CP为变钝系数,取1.0;ft=(0.4+0.003 6θav)×9.81;At、Bt、Ct均为修正系数,At=0.040 3×9.81 MPa,Bt=0.014 3×9.81 MPa,Ct=1.536×9.81 MPa;δ为切削角,取60°。

(5)

(6)

式中:S为锯身厚度,mm;b为锯路宽度。

(7)

Fta=(Cp-0.8)ftS

(8)

Ft=pt·fZ·b·sinθav

(9)

考虑摩擦与弹、塑性变形的系数μa=2,摩擦角β0=20°。

Ff=ΣFtcosθav-ΣFn·sinθav+

f(ΣFt·sinθav+ΣFncosθav)

(10)

已知f=0.3,计算得进料力Ff=62.84 N。

2.3 有限元模型建立及求解

本文利用ANSYS软件对定宽加工组件进行静力学分析,具体分析过程如下[11-12]。

2.3.1 前处理设置

为缩短模型求解时间,将导轨、滑块和锯片简化,丝杠、连接螺栓与受力无关,也将其简化,在Solid Works中建立简化模型并直接导入ANSYS软件中,设置材料,得到17 045个单元与67 852个节点,在横梁底部滑块底面添加固定约束,在两个锯片圆心处分别添加沿Y轴负方向的进料力63 N,处理后的有限元简化模型如图4所示。

2.3.2 有限元方程求解及结果分析

如图5所示为定宽加工组件应力云图,在自身重力、进料力的作用下,最大应力出现在X向移动架上部肋板处,数值为6.942 MPa,实际最大应力值小于许用应力值,说明X向移动架强度较好,可为电主轴提供可靠的安装支撑。

如图6所示为定宽加工组件应变云图,最大应变出现在X向移动架肋板处与横梁下方焊接的滑块安装板边缘,这是由于横梁承受垂直向下的重力作用,移动架较长且受到进料力的作用,数值为0.035 mm/m,最大应变远小于材料许用挠度。

如图7所示为定宽加工组件变形云图,最大变形出现在锯片边缘,这与变形将累加到锯片上的预期分析相符,表现为锯片沿Z轴的扭转变形,最大变形量为0.12 mm。这会增大锯片侧面磨损量,增大锯路消耗,进而降低加工精度与锯片使用寿命,虽然在高温作用下锯片会产生热变形,左右波动会抵消部分影响,但为保证较高的加工精度,应改进结构,减小锯片变形量。

2.4 定宽加工组件结构改进

锯片的位置精度直接影响指接板材的加工质量,应当尽量减少锯片位置的变形,保证较高的加工精度,因此需要减少X向移动架沿Z轴的扭转变形量。可以从两方面入手:一是增大移动架截面尺寸,考虑到如果在X方向上增大截面尺寸会使移动架移动行程减小,故应该在Y方向上增大移动架截面尺寸;二是增大肋板的尺寸,加强辅助支撑效果。

3 对中组件动力学仿真

3.1 对中组件总体结构

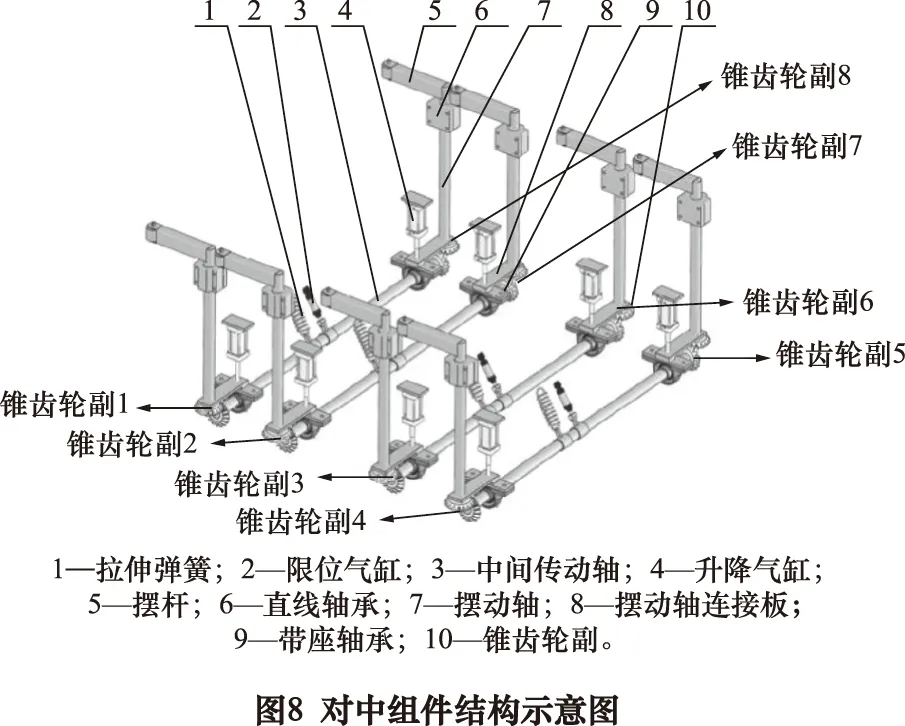

图8为省略工作台的对中组件内部结构。非工作状态下,对中组件上表面与工作台平齐,工作时,升降气缸提升整个对中组件,限位气缸缩回,拉伸弹簧收缩,带动中间轴转动,利用锥齿轮副传动,使摆杆向内摆动,对中板材。由于板材尺寸不一致,为防止动力源损坏,采用弹簧作为柔性动力源,但摆杆端部与指接板会发生瞬时非循环的碰撞冲击,可能导致轮齿折断,因此需要对对中组件进行动力学仿真,校核齿轮静强度并分析系统动力特性。

3.2 虚拟样机前处理

本文利用ADAMS软件对X向对中组件进行动力学仿真,具体分析过程如下[13]。

3.2.1材料属性、仿真环境及碰撞参数设定

简化模型,设置锥齿轮材料为45钢,中间传动轴、摆动轴及摆杆为Q235,指接板材料为木材,确定碰撞参数:刚度系数K=1×105N/mm、非线性指数e=1.5、阻尼系数C=1 010 N·s/mm、穿透深度d=0.1 mm、动摩擦系数为0.05,静摩擦系数为0.08。

3.2.2 约束、驱动与负载添加

将工作台面与大地之间添加固定副,中间传动轴与其两端的锥齿轮之间添加固定副,摆动轴与底端的锥齿轮和摆杆之间分别添加固定副,在摆动轴、中间传动轴与ground之间添加转动副。在中间轴上添加阶跃函数驱动step(time,0,0,1,60d)模拟拉伸弹簧产生的转速,在摆动轴上添加大小为step(time,0,0,1,0.048)由密封阻力产生的负载力矩,在指接板上施加垂直向下的预压紧力6.945 N,前处理完成后的X向对中组件虚拟样机如图9所示。

3.3 仿真结果分析

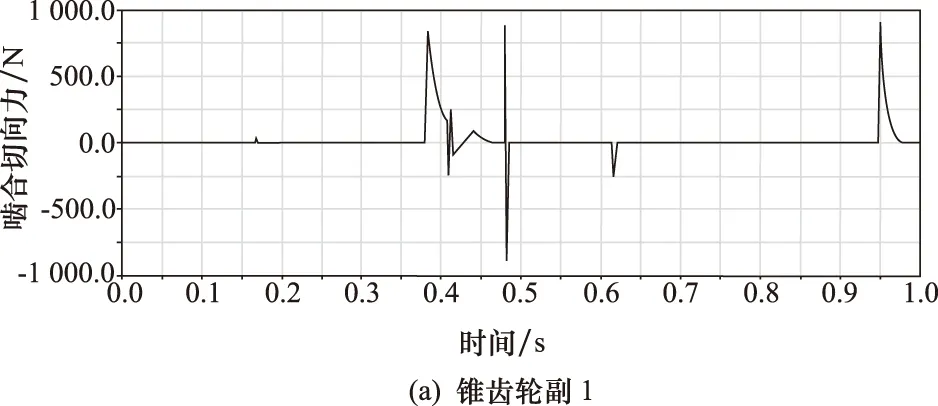

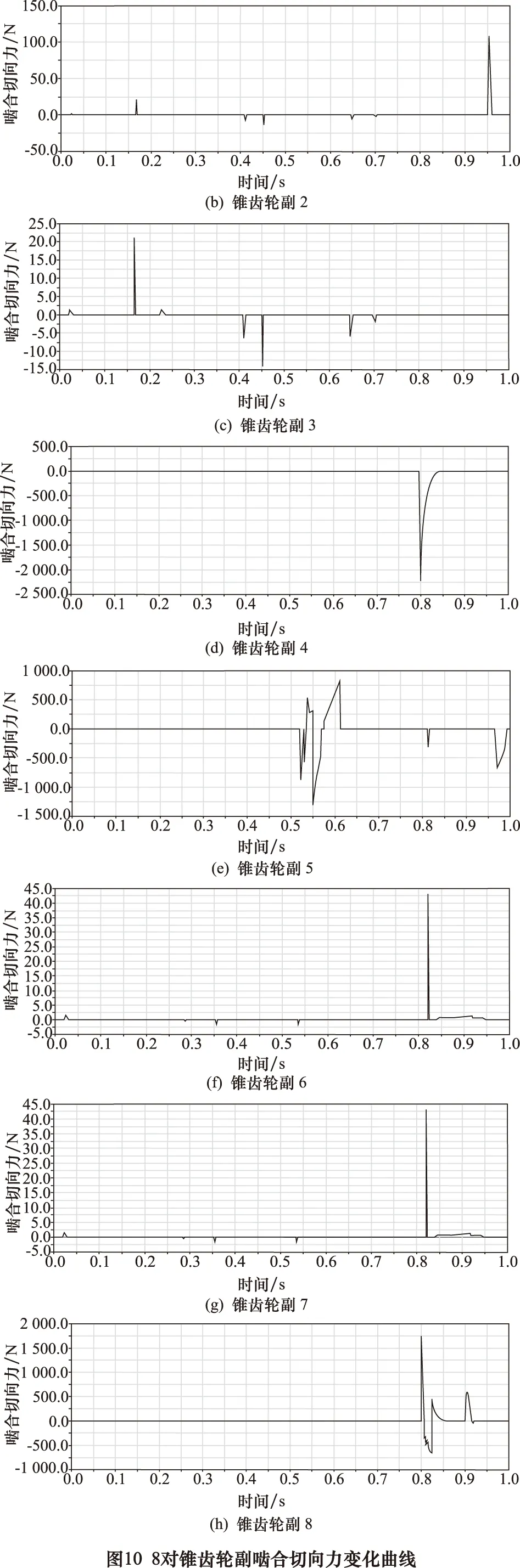

将仿真类型设置为Dynamics,仿真时长设为1 s,步长为0.001,运行仿真。为避免轮齿折断,对X向对中组件中8对锥齿轮副中切向力最大的一对进行静强度校核。通过后处理得到8对锥齿轮副啮合切向力即沿Z方向的接触力变化曲线,如图10所示。

8对锥齿轮啮合切向力均表现为瞬时增大与减小,表示由于摆杆速度较大,其与指接板之间为短时间碰撞接触,与预期分析相符,在对中过程中8对齿轮副并非同时与指接板碰撞,因此啮合切向力不同,其中锥齿轮副1、4、5、8由于位于指接板两端,对中过程中产生的变形量比其余4对锥齿轮副大,导致附加载荷大,所以啮合切向力大,同时对中过程中指接板质心的位置变化也会加大锥齿轮副啮合切向力的差异。非碰撞接触时切向力在0.4 N左右波动,符合齿轮啮合传动规律。根据曲线整理出8对锥齿轮啮合时的最大切向力如表3所示,由于力的正负仅代表其作用方向,故按绝对值大小统计。

表3 8对锥齿轮啮合最大切向力

在0.8 s时,锥齿轮副4中出现了最大切向力2 248 N,已知锥齿轮传动比为1∶1,分度圆直径为90 mm,齿宽为20 mm,计算得静强度最大齿面接触应力为σHst=348.6 MPa,静强度许用齿面接触应力为σHPst=484 MPa,由于σHst<σHPst,锥齿轮副4满足齿轮接触静强度条件;静强度最大齿根弯曲应力为σFst=220.8 MPa,静强度许用齿根弯曲应力为σFPst=1 000 MPa,由于σFst<σFPst,锥齿轮副4满足齿轮弯曲静强度条件,因此齿轮静强度符合要求。

指接板在X向对中过程中质心位置沿坐标轴方向随时间变化曲线如图11所示。指接板质心位置沿X轴方向即机床Z轴方向在0.25 s内的变动量为0.003 mm,远小于摆杆沿机床Z轴方向的高度55 mm,表明没有出现摆杆摆动至指接板底面使对中失败的现象。指接板质心位置沿Y轴方向即机床X轴方向的质心位置由恒定值迅速增大,最后稳定在0.676 2 mm附近,符合指接板沿X轴方向对中时由震荡到稳定的运动规律,沿Z轴方向即机床Y轴方向质心有0.01 mm的位移,在指接板沿Y轴方向1 200 mm的可运动范围之内,表明对中组件正常工作。

4 结语

(1)对定宽加工组件进行静力学分析,得到最大应力、应变及变形数值均小于许用值,验证了定宽加工组件结构设计的可行性与合理性。

(2)为保证定宽加工组件的较高加工精度,尽量减小锯片位置的变形,提出了增大移动架在Y方向上的截面尺寸与增大肋板的尺寸两种改进结构的方式。

(3)对对中组件进行动力学仿真,得到8对锥齿轮啮合过程中的最大切向力和指接板质心位置变化规律,验证齿轮强度和X向对中组件对中性能。