基于AnyCasting的叶轮铸造模拟及工艺设计优化*

蒲 生 邢世雄

(①黄冈师范学院机电与汽车工程学院,湖北 黄冈 438000;②湖北省中科产业技术研究院,湖北 黄冈 438000)

铸造铝合金具有优良的力学性能:无热裂倾向、铸造性能好、线收缩率小、易回收再生并且环保、气密性高等特点,在工业中应用前景广泛[1]。但在铝合金铸件的实际生产中,会有诸多缺陷产生[2],因此铸造工艺方案设计对铸件实际生产至关重要[3]。铸造工艺方案的优劣[4],成为了铸件在实际生产中品质和效率的关键影响因素[5]。与传统铸造工艺方案的确定相比,铸造CAE技术具有成本低、试制周期短、可以有效提高铸件质量[6]。近些年来,数值模拟技术越来越被国内外学者应用于铸造工艺仿真[7-10]。

数值模拟软件AnyCasting被广泛应用于分析铸造过程中金属液充型和凝固的信息,并预测铸造过程中出现的铸造缺陷以及其产生的位置等。而基于AnyCasting软件,可以通过优化铸造工艺系统,合理配置冷铁和冒口,来降低缺陷出现的概率,从而达到提高铸件质量的目的[11]。

本文以AnyCasting软件为数值模拟分析平台,针对材质为铝硅合金ZAlSi9Cu2Mg的某叶轮的铸造工艺方案进行了设计,并对温度场进行了数值模拟,得到了铸件的凝固顺序和概率缺陷参数分布图,预测了铸造中可能产生缺陷的位置。由此通过对铸造工艺系统方案的改进和优化,从而获得了叶轮的最优工艺方案。

1 铸件材质及结构特点分析

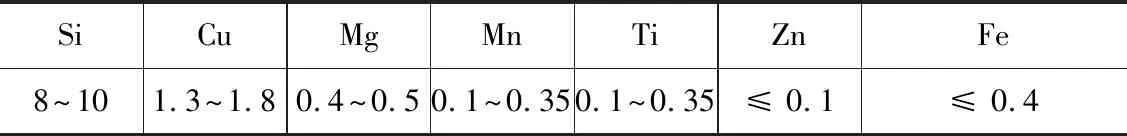

某叶轮材质为铝硅合金ZAlSi9Cu2Mg,铸件在实际生产中不允许存在裂纹、气孔、砂眼、缩松、缩孔等缺陷,根据国标GB/T 1173-1995[12]可知其化学成分见表1。

表1 ZL111铝合金的化学成分(质量分数%)

图1为叶轮的3D实物图,其外形最大尺寸为920 mm,平均壁厚为7 mm,且上下部位与叶片接触部分以及叶片的壁厚均匀,小壁厚为叶轮的叶片处为6 mm;中间与回转轴配合部位为壁厚最大处,最大壁厚90 mm,最大孔径为580 mm,最小孔径为110 mm;由于叶轮是中型铸件,浇注温度比较低,所以在浇注和凝固的过程中容易产生浇不足、缩孔、缩松以及变形等缺陷。根据叶轮的结构及工艺性,且需单件大批量生产,所以综合考虑选用呋喃树脂砂通过热芯盒的方式机械造型制芯,这样得到的铸件的尺寸精度相对较高,其加工表面光洁而且生产效率高。

2 叶轮浇注系统设计

因为叶轮是中型铸件,结构相对简单,且为批量生产,其分型面选择位于铸件最大断面处,厚实圆柱体都位于上方,方便设置冒口以便于铸件进行补缩。浇注系统的设计包括对浇注系统类型的选择,内浇道在铸件位置上的选择,对阻流截面、直浇道、横浇道、内浇道的截面积计算。根据铸件的结构和材料的特点,设计合理的浇注系统可以使充型相对平稳,而且对型腔冲刷能力以及发生卷气可能性小,硅铝合金不容易发生氧化。因此,叶轮的浇注系统选择中注开放式的浇注系统,从而可确定各组元截面积比例:Σ直∶Σ横∶Σ内=1∶2∶3,故可以确定各浇道的大小如图2。

冒口的位置应位于铸件最高和最后凝固的部位,应避免放在铸件应力集中处,这样可以有效避免热差造成铸件变形或开裂;同时应尽量位于加工面上,可减少铸件不必要的加工修整[11]。故由铸造手册可以确定冒口的尺寸,这样就得到了叶轮的铸造工艺3D图,如图3所示。

查阅铸造工艺手册[11]和文献可知硅铝合金的固相线温度是520 ℃,液相线温度是590 ℃,同时采用流体流动模型以CSF表面张力模型和标准k-e湍流模型作为标准[13];硅铝合金的温度和热传导系数的关系如图4所示。

3 铸件工艺数值模拟

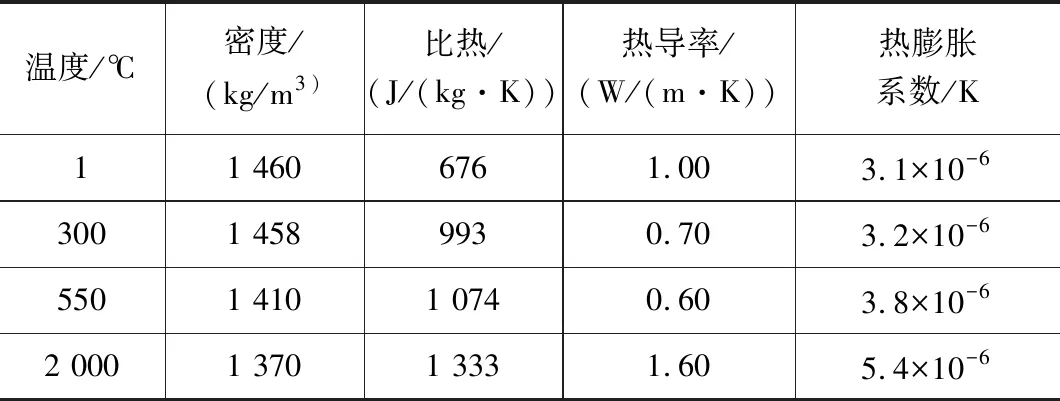

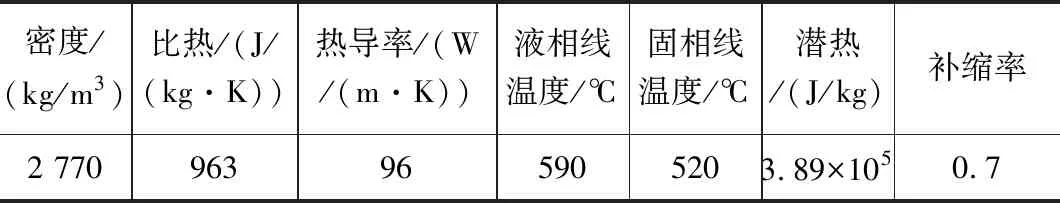

首先,在PRO/E软件中绘制出叶轮铸造工艺3D浇注模型,并输出STL文件,并导入数值模拟软件Anycasting中进行数值模拟。铸件、型芯及砂型均选用DBASE材料库中相应的材料,浇注时间为14 s,浇注温度720 ℃,呋喃树脂砂和初始温度设定为25 ℃;预计划分可变网格的数量为1 000万,虽然网格划分的数量越多数值模拟的结果越精确,但是网格数量越多求解过程就越复杂,求解时间就越长,所以网格数量划分要合理;表2和表3分别给出了呋喃树脂砂和硅铝合金ZL111的热物性参数,相关参数完成设定后,采用SOR迭代法对叶轮进行数值模拟求解。

表2 呋喃树脂砂的热物性参数

表3 铝合金ZL111的热物性参数

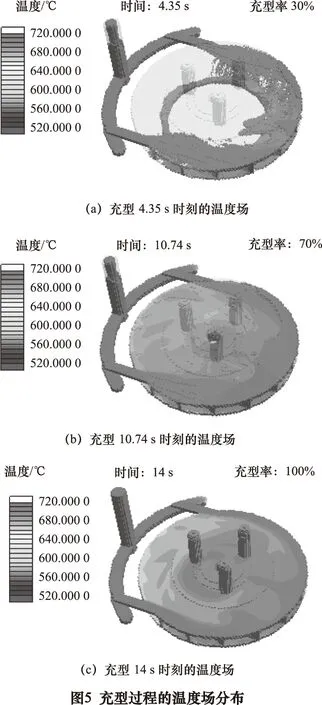

图5是铸件叶轮充型过程的温度场的分布图,其中图5a为充型时间为4.35 s时的充型过程图,叶轮底部温度超过液相线温度且高达 700 ℃以上,此时逐渐仍保持液体状态。

随着充型的继续,铸件型腔内的金属液面逐渐上升,如图5b充型时间为10.74 s时铸件的底部温度已降低至650 ℃,底部远端温度仍处在700 ℃以上。当充型率到达14 s时,如图5c,铸件型腔已全部充型,液面上升至顶部冒口区域;该铸件采用顶注式浇注,在充型过程中自下而上效果较好且远端先充型、金属液流速快且稳定,虽然金属液液面存在一定的波动,但是在整个过程中并未发生飞溅、无明显浇不足的现象,符合叶轮铸造工艺技术要求。

凝固初始阶段,铸件的远端边缘部分最先开始凝固,图6a为固相率为30%时,铸件上下边缘中间尺寸小的薄壁叶片逐渐开始凝固;图6b为固相率为30%时,此时随着时间推移,顶部冒口也逐渐开始凝固,而叶轮中心区域温度仍保持在620 ℃左右;图6c为固相率为98%时,这时冒口已完成凝固,整个铸件的中心区域的温度梯度达到80 ℃,因此冒口失去补缩作用,随着凝固过程即将结束,中心圆孔区域为最后凝固区,出现缩松、缩孔等铸造缺陷的概率大。因此铸件叶轮的凝固顺序为边缘部分先凝固,冒口其次,中间厚部为最后凝固区域,完全凝固时间为3 538 s。

4 铸件缺陷分析及工艺优化

根据铸件的凝固顺序判定,在铸件中间厚大部位无法得到冒口的及时补缩,而形成缩孔缺陷。由RMM判据得到叶轮铸件的缺陷概率分布情况如图7所示,在中间厚大区域金属液因不能及时补缩而产生的缩孔,有接近90%的缩松、缩孔倾向性,这也验证了铸件发生缺陷的部位的正确性。故因对铸件的铸造工艺方案进行优化,促进铸件的顺序凝固合理化,避免出现铸造缺陷。

在铸件中间厚大部位的热节部分放置冷铁,改变冒口的尺寸和数量以达到更优的补缩效率,消除热节带来的缺陷。本铸件采用模数法计算外冷铁,铸造工艺方案确定后再次对铸件进行数值模拟,模拟结果如图7所示。

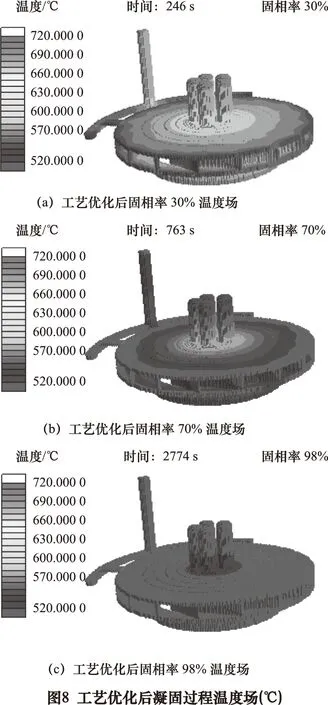

从图8中可知,冒口区域和叶轮中间厚大部位最后凝固,叶轮铸件的凝固顺序已经得到优化;另外,铸件厚大部位处凝固速度显著提高,温度场分布较优化前更加均匀,实现了预定的凝固顺序技术要求。

从图9所示的模拟结果可知,采用优化后的工艺方案,铸件基本上无缺陷,铸造质量大幅度上升,经过探伤测试仪的测试发现其内部无缩孔缺陷,铸件组织致密,满足实际使用要求,消除了缩松、缩孔缺陷的产生。

5 结语

本文基于AnyCasting对铝硅合金大型铸件叶轮进行工艺模拟及优化,对其砂型铸造过程、产生缺陷展开研究,研究结果表明:

(1)叶轮铸造工艺优化前,数值仿真结果显示铸件的凝固顺序为中间厚大部位相对于冒口最后冷却,概率缺陷参数分布图也作了验证,所以在此区域得不到及时补缩,缩孔形成。

(2)工艺优化后,实现预期理想凝固顺序,补缩通道保持畅通,补缩功能得到改善,厚大部位的凝固速率变大,铸件未出现缩松、缩孔缺陷。

(3)工艺优化后生产的叶轮铸件,经过探伤发现表层无气孔,内部无缩松缩孔缺陷,组织致密,可以满足生产及实际使用要求。