黑龙沟选煤厂煤泥压滤系统改造实践

刘金明,孙靖彪,齐 恒,张孝松,张军强

(1.中煤科工集团开采研究院有限公司,北京 100013;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123032;3.中煤科工集团唐山研究院有限公司,河北 唐山 063012;4.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

助滤剂是指在过滤物料过程中添加的能提高过滤速度或者降低滤饼水分的化学药剂。有些助滤剂能提高过滤效率,有些则能降低滤饼水分,还有些可同时起到这两方面的作用[1-3]。常用的助滤剂类型有:无机盐类助滤剂、表面活性剂类助滤剂、高分子絮凝剂类助滤剂、固体颗粒型助滤剂[4-6]。近年来,随着部分煤矿原煤中的矸石泥化问题愈加严重,使选煤厂高灰细泥脱水问题日益凸显,促使我国的研究人员对助滤剂进行了深入研究[7-9]。由于各选煤厂煤泥水性质千差万别,因此助滤剂的应用需要有针对性,某一选煤厂某种助滤剂的成功应用并不一定适合在大范围内推广,助滤剂的研究和应用要结合各厂的具体情况(煤泥水的性质、生产工艺和设备性能等),通过采取综合措施来解决高灰细泥脱水困难,煤泥压滤设备处理能力降低等实际问题[10-12]。

黑龙沟选煤厂为矿井型动力煤选煤厂,设计生产能力为5.0 Mt/a,选煤工艺为:块煤(200~20 mm)采用浅槽重介分选机分选,末煤(20~1.5 mm)采用有压两产品重介质旋流器分选,粗煤泥(1.5~0.25 mm)经分级旋流器分级后采用螺旋分选机分选,细煤泥(0.25~0 mm)经浓缩、压滤后烘干。该厂煤泥水处理系统使用的絮凝剂为阴离子型聚丙烯酰胺(分子量为1 800万),助滤剂为聚合氯化铝。

1 助滤剂成本偏高的原因

1.1 助滤剂成本现状

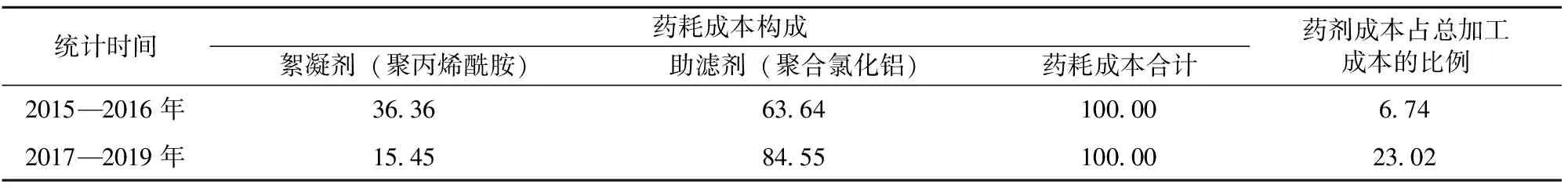

2015—2016年黑龙沟煤矿以开采2-2煤层为主,这一时期原煤煤质好,煤泥灰分低,压滤机入料时间短;从2017年至今,黑龙沟煤矿以开采3-1煤层为主,因原煤中泥岩含量增大在洗选过程中矸石泥化严重,导致煤泥在压滤机中成饼困难,压滤机入料时间延长,需要在压滤机入料搅拌桶中加入大量助滤剂来改善煤泥压滤效果,从而造成助滤剂消耗量偏大。2015—2019年煤泥水药耗指标统计见表1。

表1 2015—2019年煤泥水药耗指标统计

由表1可知:2017—2019年,黑龙沟选煤厂煤泥水处理系统助滤剂成本占煤泥水药耗成本的84.55%,占总加工成本的23.02%,因此降低助滤剂成本,是降低黑龙沟选煤厂总加工成本的关键。

1.2 原因分析

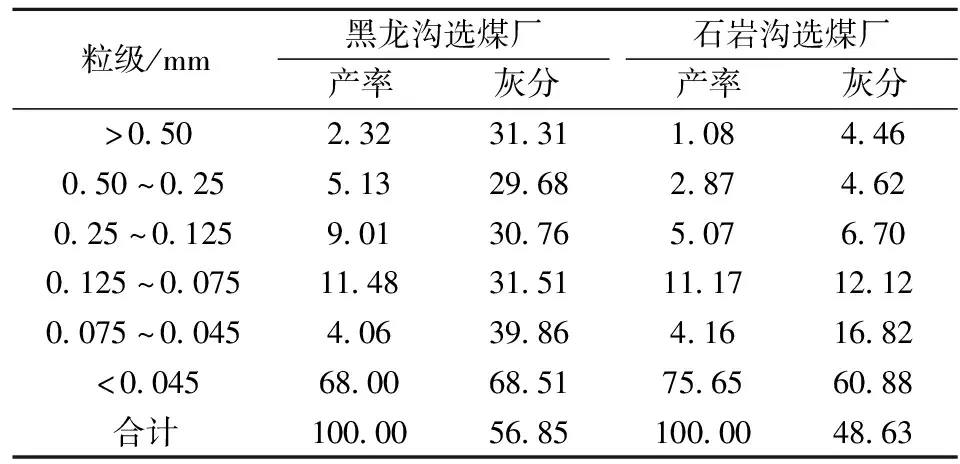

2017—2019年黑龙沟选煤厂吨原煤的助滤剂平均耗量为512 g,针对助滤剂吨原煤耗量偏高的问题,对黑龙沟选煤厂及其附近煤质类似的石岩沟选煤厂的压滤煤泥采样进行了小筛分试验,试验结果见表2。

表2 煤泥小筛分试验结果对比

由表2可知:黑龙沟选煤厂各粒级煤泥灰分均高于石岩沟选煤厂煤泥,黑龙沟选煤厂煤泥中各粒级的灰分均比原煤灰分(28.37%)高,煤泥中<0.045 mm粒级产率为68.00%,灰分高达68.52%,说明矸石泥化现象非常严重,煤泥中泥岩成分占比较高,大量高灰细泥不仅在煤泥水中难以沉淀,更难以压滤脱水;石岩沟选煤厂也存在煤泥压滤困难的问题,需要在压滤入料中添加助滤剂(聚合氯化铝),当煤泥灰分超过50%时,压滤入料中添加的聚合氯化铝的用量最高曾达到500 g/t。

黑龙沟选煤厂原煤哈氏可磨性指数在50~60之间,可磨性(HGI)为较难磨;煤的抗碎强度(SS)属Ⅰ级高强度煤;由于该煤硬度大,抗碎能力强,煤泥中精煤含量低,因此煤泥中>0.045 mm粒级灰分偏高,即煤泥中高灰分矸石颗粒占比较大,而矸石颗粒表面属于亲水性表面,对水分子吸附作用较强,故会导致脱水相对困难[13-15]。

综上可知,黑龙沟选煤厂药剂成本高是因为助滤剂耗量偏高,根本原因是黑龙沟选煤厂煤泥中高灰细泥含量偏大。

2 改进措施

2.1 增设助滤剂自动添加系统

黑龙沟选煤厂原设计生产工艺中无助滤剂添加系统,由于2017年黑龙沟煤矿开采3-1煤层,原煤中极易泥化的矸石含量增大,导致煤泥中高灰细泥含量增多,煤泥滤饼透水性变差,导致压滤机入料时间延长,造成压滤机处理能力降低。为保证生产,选煤厂采取临时在煤泥搅拌桶内人工添加助滤剂(聚合氯化铝)固体粉末的方法,以改善煤泥滤饼透水效果,提高压滤机处理能力。但该方法存在添加不均匀,添加过程中产生有害粉尘,以及现场工人的劳动强度大的问题。

针对原工艺系统存在的问题,本着最大限度缩短施工周期和减少工程量,尽可能利用原有设备的改造原则,对现有工艺系统进行改造。将主厂房三楼原絮凝剂缓冲箱隔离改造为助滤剂搅拌箱,并在搅拌箱底部加设高压风管,采用高压风对助滤剂进行搅拌,促进助滤剂的溶解;同时,在搅拌箱上增设管路向二楼煤泥搅拌桶入料管内添加助滤剂溶液;此外,在加药管路上增设手动阀门控制加药量的同时,还加设了一个气动阀门并与浓缩底流泵联锁,实现助滤剂的自动添加。

2.2 改变煤泥带式输送机的倾角

黑龙沟选煤厂原设计煤泥带式输送机的倾角为12°,在生产时经常出现煤泥在输送带上打滑而无法运输的问题,严重影响煤泥水系统的正常运行。经研究分析,煤泥在输送带上打滑时的水分为29.5%(满足甲方要求),仅比不打滑时的煤泥水分高0.5个百分点,而若使煤泥降低0.5个百分点的水分,需要通过延长压滤机的入料时间或增加助滤剂的用量来解决。造成煤泥打滑的主要原因是煤泥滤饼夹带的少量煤泥水落到输送带上起到了润滑剂的作用。由于煤泥中高灰细泥含量大,随着煤泥滤饼的增厚,透水性变差,其夹带的水分通过滤饼渗透排出的难度增大,要想进一步降低水分,只能通过延长压滤时间或加大助滤剂的用量来解决。

针对存在的上述问题,对煤泥带式输送机进行改造,将煤泥带式输送机机尾抬高1.5 m,使带式输送机倾角由原来的12°降低到10°,达到减小煤泥下滑力的效果,实现了在保证煤泥不打滑的前提下可适当提高煤泥水分,从而减少入料时间或降低助滤剂消耗的目的。

2.3 更换助滤剂

目前业内对部分助滤剂的助滤机理研究还不够深入,且市场上助滤剂的品种有限,找到适合工艺和煤质要求的助滤剂难度较大。国内选煤厂常用的助滤剂大多为阳离子型助滤剂。经市场调研分析,黑龙沟选煤厂选取六水氯化镁与正在使用的聚合氯化铝进行对比试验。两种助滤剂的性能对比试验结果见表3。

表3 两种助滤剂性能对比试验结果

由表3可知:在原煤煤质不变,入料时间相等,加入助滤剂形态一致,助滤剂耗量接近时,煤泥产品水分十分接近。试验说明六水氯化镁与聚合氯化铝的助滤效果相当,但聚合氯化铝单价为1 380元/t,六水氯化镁单价为910元/t,六水氯化镁单价比聚合氯化铝低34.06%,选用六水氯化镁可大大降低生产成本。

2.4 优化煤泥粒度组成

煤泥的粒度组成决定了压滤机压滤时间的长短,由于黑龙沟选煤厂煤泥中高灰细泥和矸石颗粒含量相对较高,压滤机入料时间长(有时入料时间高达5 000 s以上),致使煤泥处理能力急剧下降,严重制约了生产。为不影响生产,在压滤机入料煤泥中添加助滤剂,以改善压滤机煤泥滤饼的脱水性,缩短入料时间,提高煤泥系统处理能力,但助滤剂的大量使用,易造成药剂成本偏高。生产实践表明,通过“掺粗”方式可优化煤泥的粒度组成,改善因滤饼致密、透水性差而导致的过滤速度慢的问题。

黑龙沟选煤厂原煤泥水工艺中粗精煤弧形筛筛下煤泥水与粗精煤离心机离心液混合后进入稀介质桶,由于存在未被分选的煤泥(粒度<0.25 mm)在系统内循环,因此导致煤泥桶液位偏高,造成脱泥、脱介工艺环节加水量受限;如果将该混合煤泥水全部或部分引入浓缩机,由于在粗精煤离心机筛篮磨损后,又会造成粗颗粒精煤进入尾煤泥,导致粗精煤损失。基于上述情况,将粗煤泥弧形筛筛下煤泥水与粗精煤离心机离心液分开,使离心液进入稀介质桶;将部分粗精煤弧形筛下煤泥水(粒度<0.25 mm)引入浓缩机,另一部分引入稀介质桶,根据现场需要通过阀门调节引流量,从而实现在符合工艺技术指标的前提下,改变煤泥的粒度组成,提高煤泥的透水性。通过上述调整,煤泥的粒度组成得到优化,煤泥的透水性提高,入料时间缩短。改造前后煤泥粒度组成对比见表4。

表4 改造前后煤泥粒度组成对比

由表4可知:改造前后,煤泥的粒度组成发生较大变化,改造后0.25~0.125 mm粒级产率增加了10.21个百分点,灰分增加了13.20个百分点。因为粗煤泥分选设备螺旋分选机实际分选下限在0.25 mm左右,所以将粒度<0.25 mm以下不能进行有效分选的粗煤泥弧形筛筛下煤泥水直接排入浓缩机并不会造成精煤产品损失。

3 改造效果

3.1 工艺系统更加灵活、完善

增设助滤剂自动添加系统,实现了助滤剂的自动添加,使药量添加更为均匀、稳定、可控,不仅提高了药剂利用率,有利于助滤剂的节约,而且减轻了岗位工人的劳动强度,同时还避免了添加干粉过程中产生的粉尘危害。通过对煤泥水管路进行改造,使煤泥水工艺系统更加灵活,对各种煤质的适应性增强。

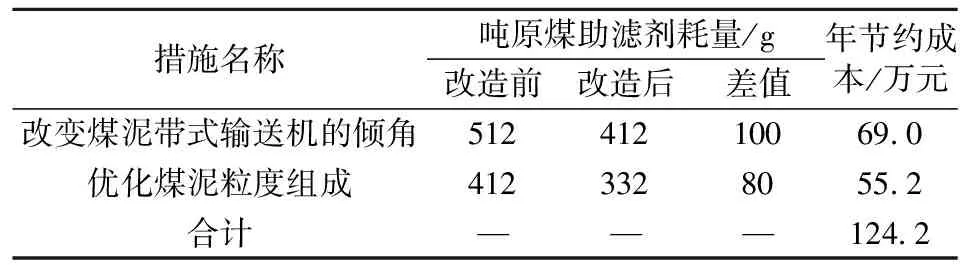

3.2 提高压滤机处理能力,降低助滤剂成本

改造后,在入料时间不变的情况下,可减少助滤剂耗量为180 g/t(在加药量不变的情况下,可缩短压滤机的入料时间900 s左右,从而提高压滤机处理能力30%以上),按照设计入选能力为5.0 Mt/a,助滤剂价格为1 380元/t计算,可节约成本124.20万元/a。而通过更换助滤剂品种,助滤剂单价降低34.06%,可节约成本120.32万元/a,合计每年可为企业节约加工成本240余万元。改造前后入料时间对比见表5,改造后助滤剂成本降低情况统计见表6。

表5 改造前后压滤机入料时间的对比

表6 改造后助滤剂成本降低情况统计

4 结语

黑龙沟选煤厂通过增设助滤剂自动添加系统,降低煤泥转载带式输送机胶带倾角,更换助滤剂,粗煤泥弧形筛下水“掺粗”的措施,按设计入洗能力测算,每年可为企业节约加工成本240余万元。关于降低助滤剂消耗成本的有益探索和实践,希望能为存在类似情况的选煤厂提供有限的借鉴和参考,并提出以下建议:

(1)GB 50359—2016《煤炭洗选工程设计规范》对煤泥脱水工艺中助滤剂添加系统未作出明确要求,由于我国各地区煤质差异较大,对于入选原料煤中矸石含量较大且极易泥化的选煤厂设计而言,增设助滤剂自动添加系统非常必要。

(2)对高灰细泥含量高,煤泥压滤时间长的选煤厂,建议煤泥转载运输设备尽量选用刮板输送机,若选用带式输送机则尽可能减小输送机的倾角。

(3)各选煤厂的煤泥水性质千差万别,寻找到适宜的且针对性更好的助滤剂对提高压滤效率、降低助滤剂消耗意义重大。

(4)对于高灰细泥含量较大的煤泥水,在工艺技术条件允许且不影响经济效益的前提下,可通过“掺粗”方式,改善煤泥的粒度组成,提高煤泥透水性。